Изобретение относится к машиностроению, а именно к устройствам для передачи вращения между соосными валами.

Наиболее близким к изобретению по совокупности признаков является соединение валов, содержащее соединительный элемент в виде цилиндрического стержня, установленный в осевом зазоре между взаимообращенными торцами соединяемых валов, профилированные концы которого расположены в ответных пазах, выполненных на торцевых поверхностях валов, и образованы в двух взаимно перпендикулярных направлениях дугами окружностей, диаметр одной из которых превышает длину соединительного элемента, а дуги окружностей, расположенные во втором направлении, выполнены с разными радиусами с совмещенным геометрическим центром.

Недостатком известного устройства является невысокая надежность работы вследствие возможности выхода соединительного элемента из зацепления с валами.

Задача изобретения повышение надежности работы соединения валов.

Это решается тем, что соединение валов, содержащее соединительный элемент в виде цилиндрического стержня, установленный в осевом зазоре между взаимообращенными торцами валов, профилированные концы которого расположены в ответных пазах, выполненных на торцовых поверхностях валов, и образованы в двух взаимно перпендикулярных продольных плоскостях дугами окружностей, центры дуг окружностей, расположенных в одной из упомянутых плоскостей, смещены друг относительно друга вдоль оси цилиндрического стержня, во второй из упомянутых плоскостей совмещены, снабжено дополнительным цилиндрическим стержнем, смещенным вдоль продольной оси относительно центра основного цилиндрического стержня, при этом в теле обоих стержней установлен стержень в виде постоянного магнита, ось которого смещена относительно центров дуг окружностей, очерчивающих торцы основного и дополнительного цилиндрических стержней.

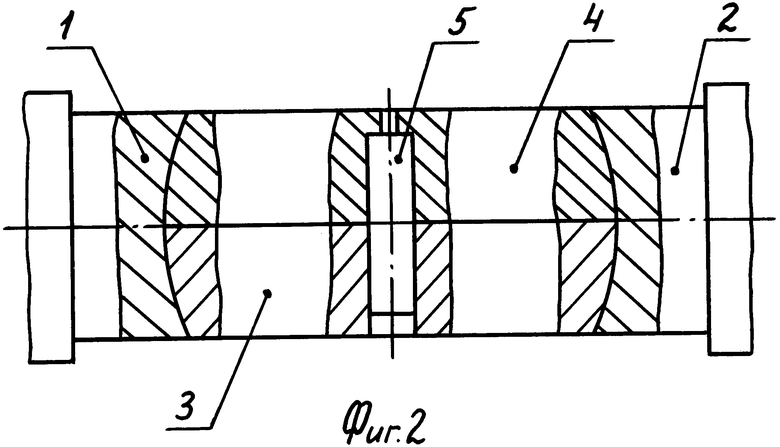

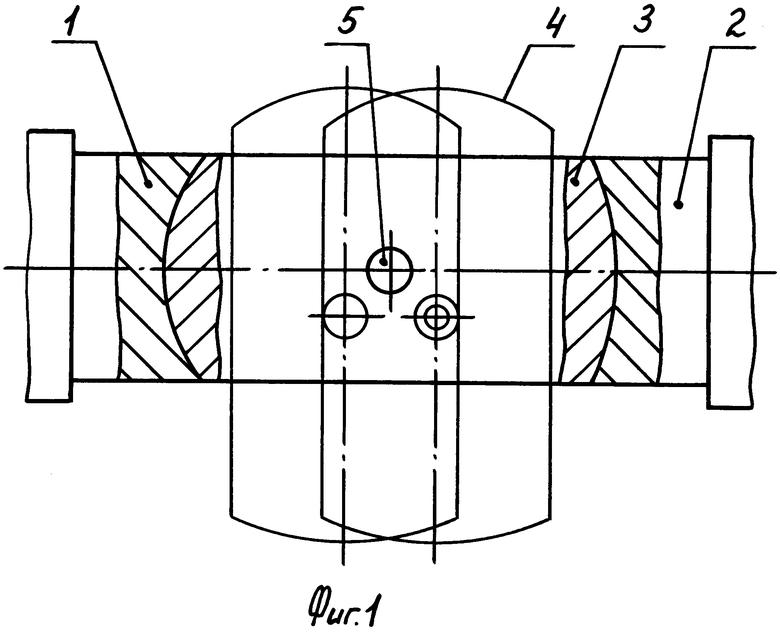

На фиг. 1 изображено соединение валов, общий вид с местным разрезом; на фиг. 2 то же, план.

Соединение валов содержит установленный в осевом зазоре между взаимообращенными торцами соединяемых соосных валов 1 и 2 соединительный элемент в виде двух цилиндрических стержней 3 и 4, примыкающих один к другому ив осевой плоскости, перпендикулярной плоскости чертежа (фиг. 2).

Профилированные концы стержней 3 и 4 расположены в ответных пазах, выполненных на торцовых поверхностях валов 1 и 2, образованы дугами окружностей, геометрические центры которых расположены в плоскости примыкания стержней 3 и 4 и смещены друг относительно друга в упомянутой плоскости таким образом, что радиус окружности превышает половину длины стержня (фиг. 2), и (фиг. 1) дугами окружностей с совмещенными центрами и разными радиусами. Центр дуг окружностей стержня 3 смещен вдоль продольной оси влево, центр окружностей стержня 4 вправо.

Следовательно, паз на торцовой поверхности вала 1 в зоне сочленения со стержнем 3 профилирован дугой окружности меньшего радиуса, паз вала 2 в зоне сочленения со стержнем 3 дугой окружности большего радиуса, а пазы валов 1 и 2 в зонах сочленения со стержнем 4 наоборот.

Цилиндрический стержень 5 выполнен в виде постоянного магнита (стержень 4 выполнен из материала, способного к намагничиванию), пропущен через сквозное радиальное отверстие стержня 3 и введен в глухое отверстие в стержне 4. Ось стержня 5 смещена в плоскости по фиг. 1 относительно центров дуг окружностей, профилирующих концы валов, как и стержней 3 и 4, 1 и 2 в данной плоскости. В данном примере ось стержня 5 расположена на оси вращения валов 1 и 2.

Устройство работает следующим образом. После монтажа привода (не показан), выверки и закрепления узлов, несущих соединяемые валы 1 и 2, стержень 3 вводится в осевой зазор между валами в положении, показанном на фиг. 1 тонкими линиями (левая часть). Затем стержень 3 поворачивается на 90о в направлении против часовой стрелки, в результате чего его профилированные концы входят в соответствующие пазы валов 1 и 2.

Стержень 4 вводится в осевой зазор между валами 1 и 2 в положении, показанном на фиг. 1 тонкими линиями (правая часть), после чего поворачивается на 90о в направлении по часовой стрелке, и его профилированные концы входят в соответствующие пазы валов 1 и 2. В результате этого происходит совмещение отверстий стержней 3 и 4 и в отверстие вводится до упора стержень 5, который удерживается магнитными силами.

При работе самопроизвольное разъединение стержней 3 и 4 с валами 1 и 2 исключается за счет несовпадения оси стержня 5 и центров дуг окружностей, профилирующих концы стержней в плоскости по фиг. 1. Вследствие того, что стержень 5 не передает нагрузку между валами 1 и 2, снижается вероятность выхода его из отверстий стержней 3 и 4, следовательно, повышается надежность работы устройства.

Демонтаж устройства производится в обратном порядке. Для облегчения демонтажа стержня 5 в стержне 4 выполнено сквозное отверстие меньшего диаметра для удаления стержня.

Использование изобретения позволит повысить надежность работы соединения валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044181C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2036340C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044185C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044186C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044184C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2049276C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1992 |

|

RU2044183C1 |

| Соединение валов | 1991 |

|

SU1754962A1 |

| Соединение валов | 1990 |

|

SU1703878A1 |

| Соединение валов | 1987 |

|

SU1423836A1 |

Изобретение может быть использовано для передачи крутящего момента между соосными валами. Существо изобретения: в осевом зазоре между взаимообращенными торцами соединяемых соосных валов 1 и 2 установлено соединенительное звено, выполненное в виде двух цилиндрических стержней 3 и 4. Профилированные концы стержней 3 и 4 образованы дугами окружностей разного радиуса. Геометрические центры дуг окружностей для каждого стержня смещены один относительно другого в направлении оси вращения валов. В плоскости, перпендикулярной плоскости чертежа профилированные концы стержней 3 и 4, а также пазы валов 1 и 2 образованы окружности, диаметр которой превышает длину стержня. Между собой стержни 3 и 4 соединены стержнем 5 в виде постоянного магнита, введенного в сквозное отверстие стержня 3 и в глухое отверстие стержня 4, выполненного из магнитного материала. Благодаря тому, что ось магнитного стержня 5 не совпадает с центрами дуг окружностей, профилируютщих концы стержней 3 и 4, исключается возможность самопроизвольного разъединения элементов устройства. 2 ил.

СОЕДИНЕНИЕ ВАЛОВ, содержащее соединительный элемент в виде цилиндрического стержня, установленный в осевом зазоре между взаимно обращенными торцами валов, профилированные концы которого расположены в ответных пазах, выполненных на торцевых поверхностях валов, и образованы в двух взаимно перпендикулярных продольных плоскостях дугами окружностей, центры дуг окружностей, расположенных в одной из упомянутых плоскостей, смещены друг относительно друга вдоль оси цилиндрического стержня, а в другой плоскости совмещены, отличающееся тем, что оно снабжено дополнительным цилиндрическим стержнем, смещенным вдоль продольной оси относительно центра основного цилиндрического стержня, при этом в теле обоих стержней установлен стержень в виде постоянного магнита, ось которого смещена относительно центров дуг окружностей, очерчивающих торцы основного и дополнительного цилиндрических стержней.

| Соединение валов | 1987 |

|

SU1423836A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-09-20—Публикация

1992-05-19—Подача