Изобретение относится к контролю качества трубопроводов и может использоваться при их испытаниях в нефтяной, газовой и химической промышленности.

Известен способ контроля полых изделий на геpметичность, заключающийся в том, что изделие, заполненное газом под избыточным давлением, погружают в жидкость, а о герметичности изделия судят по пузырькам, выходящим в местах течей газа [1]

Таким образом, для полых изделий устанавливается наличие неплотностей или сквозных дефектов.

Способ характеризуется противоречиями между относительно низкой чувствительностью, возможностью быстрого определения параметров течи и безопасностью использования.

Наиболее близким по техническому существу к изобретению является способ контроля трубопроводов, заключающийся в том, что трубопровод нагружают избыточным давлением, регистрируют изменение давления во времени и по результатам регистрации определяют дефекты трубопровода [2]

Этот способ при гидронагружении позволяет выявить сквозные и превращающиеся в них за время действия избыточного давления развивающиеся дефекты без опасности катастрофического разрушения трубопровода. Недостатком способа является низкая производительность, что связано с затратами времени на создание избыточного давления и выдержку под его действием объекта контроля. Эти затраты составляют 26-48 ч без учета времени на поиск места повреждения трубопровода. Для установления дефектного участка в общем случае необходимо внимательно просмотреть всю трассу подвергнутого испытаниям объекта.

Цель изобретения повышение производительности контроля трубопроводов путем сокращения времени нагружения и поиска участка повреждения.

Это достигается тем, что в способе контроля трубопроводов, заключающемся в том, что трубопровод нагружают избыточным давлением, регистрируют изменение давления во времени и по результатам регистрации определяют дефекты трубопровода, избыточное давление создают гидравлическим ударом, регистрируют волну давления в точках трубопровода, а дефектные участки вдоль трубопровода определяют сравнением параметров регистрации, полученных в точках между участками.

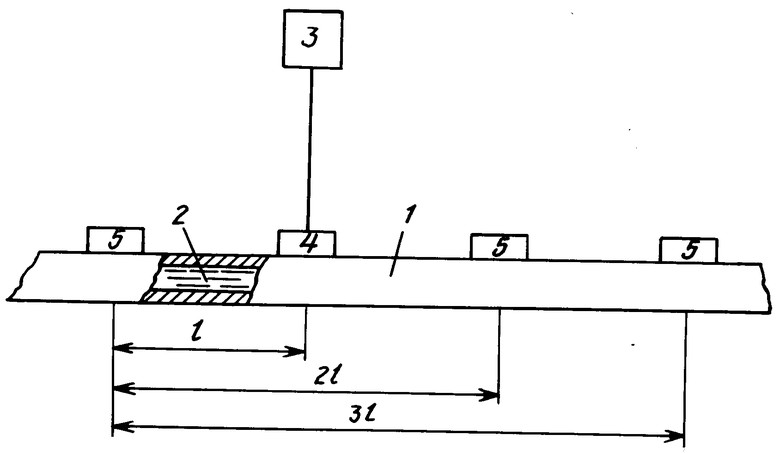

Способ контроля трубопроводов, поясняется схемой, приведенной на чертеже, где 1 трубопровод, 2 жидкостная испытательная среда; 3 генератор; 4 излучатель и 5 датчики.

Способ заключается в следующем.

Трубопровод 1 заполняют жидкостью 2 под давлением меньшем эксплуатационного. Принимают меры к снижению в жидкости 2 содержания газовой фазы. Создают в системе трубопровод жидкость избыточное давление гидравлическим ударом. Например, электрический разряд в воде за время Ту ≈ 20-2000 мкс может сформировать давление величиной 100-120 МРа. В этих целях применяют имеющийся на схеме генеpатор 3, например, высоковольтного напряжения (Иг ≈ 20-50 КВ), с излучателем 4, выполненным в виде разрядных электродов. Импульс давления ограничивают величиной предела прочности конструкционного материала или сварного соединения трубопровода. Получают распространяющуюся в трубопроводе с известными скоростью и затуханием волну давления. Скорость Vв находят по формуле Жуковского, затухание, например, экспериментально. Возбуждают волной давления синхронно перемещающуюся зону импульсной деформации стенки трубы. Длину этой зоны вдоль трубопровода оценивают величиной ≈3Тy˙Vв, которая задает нижнюю границу разрешающей способности метода.

Импульсная деформация эффективно стимулирует склонные к развитию сквозные, поверхностные и скрытые дефекты конструкционного материала трубопровода. Однако не провоцирует его хрупкое поведение, так как скорость волны давления в жидкости меньше скорости звука в твердом теле. В свою очередь это ведет к мощной генерации акустических сигналов вследствие значительного усиления механизмом турбулизации, динамической локальной перестройки структуры твердого тела и трения берегов трещины друг о друга. Данные акустические сигналы физически смешиваются c волной давления и изменяют ее форму по сравнению со случаем отсутствия или развития дефектов. Распространение волны давления регистрируют в точках трубопровода датчиками 5. Регистрация осуществляется контактными и бесконтактными акустическими, ультразвуковыми, оптическими и другими методами. Дефектные участки по длине трубопровода определяют сравнением параметров регистрации волны давления, полученных в точках между участками. Следовательно уменьшаются затраты времени на создание избыточного давления, выдержку под его действием трубопровода и на просмотр трассы объекта. Параметры регистрации можно сравнивать, например, сопоставляя форму огибающей волны давления. Сравнение осуществляют во временной или частотной области в зависимости от возможностей и типа памяти аппаратно-программных средств датчиков 5.

Таким образом, изобретение позволяет многократно повысить производительность контроля (технического состояния) трубопроводов. При этом дополнительно снижаются трудозатраты, расход электроэнергии и испытательной жидкостной среды. Выигрыш производительности в зависимости от протяженности проверяемого трубопровода может достигать нескольких сотен раз, что делает данное техническое решение привлекательным для промышленности. Особый интерес оно представляет в случае периодического контроля газопроводов, в том числе подводных переходов, где установка датчиков затруднена, а создание подводных датчиков в виде высокопроизводительных герметичных элементов представляет не простую и дорогостоящую техническую задачу.

Согласно новому решению датчики могут устанавливаться вне водной среды, поскольку дальность распространения волны давления в трубопроводе достигает десятка и более километров.

В этом случае датчики будут дешевле или могут использоваться уже разработанные.

Изобретение относится к контролю качества трубопроводов и может использоваться при их испытаниях в нефтяной, газовой и химической промышленностях. Способ заключается в том, что создают избыточное давление гидравлическим ударом, регистрируют волну давления в точках трубопровода, а дефектные участки вдоль трубопровода определяют сравнением параметров регистрации, полученных в точках между участками. 1 ил.

СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДОВ, заключающийся в том, что трубопровод нагружают избыточным давлением, регистрируют изменение давления во времени и по результатам регистрации определяют дефекты трубопровода, отличающийся тем, что избыточное давление создают гидравлическим ударом, регистрируют волну давления в точках трубопровода, а дефектные участки вдоль трубопровода определяют сравнением параметров регистрации полученных в точках между участками.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коллакот Р | |||

| Диагностика повреждений, М.: Мир, 1989 | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1995-09-20—Публикация

1992-04-13—Подача