Изобретение относится к трубопроводам и тому подобным конструкциям и может использоваться в авиации, металлургии, судостроении, нефтегазовой, ракетно-космической, химической и других отраслях промышленности.

Известны трубы, собираемые в трубопроводы сваркой, механическим натягом или резьбой [1]. Причем трубы с резьбовым соединением содержат цилиндрическую оболочку и концевые резьбы.

Недостаток всех этих изделий - низкая контролепригодность и высокая трудоемкость ремонта, часто требующая остановки эксплуатации трубопроводов, что приводит к громадным потерям в народном хозяйстве.

Это связано с отсутствием у оболочковых конструкций надлежащих функций и невысоким технико-экономическим уровнем существующих технологий контроля и ремонта объектов.

Известен способ контроля нефтепроводов, заключающийся в том, что вблизи нефтепровода монтируют кабель-датчик, подключают кабель-датчик к монитору и по показаниям монитора определяют течь на участке нефтепровода [2].

Способ определяет сквозные дефекты без непосредственного доступа и остановки нефтепроводов. Его принцип действия основан на разделении жил кабель-датчика патентованным синтетическим диэлектриком, растворяющимся нефтью или ее компонентами. При появлении вблизи данного датчика утечки нефти свойства его через некоторое время как электропроводящей цепи, циклически тестируемой компьютером, изменяются, что фиксируется, обрабатывается и представляется оператору на экране дисплея аппаратно-программными средствами монитора. Определение утечки (отказа нефтепровода) может сильно задерживаться. Например, в холодное время года при возникновении малой утечки, когда грунт за подушкой вокруг трубы замерзает, выходящая из трубопровода нефть сгущается, и ее подвижность ухудшается, что актуально для нефтяных месторождений Севера России. Зависит это в основном от температуры вытекающего в единицу времени объема, скорости распространения продукта и расстояния от утечки до датчика, а также темпа растворения такого диэлектрика. Более распространенные дефекты способ «не видит», - только сквозные, реагируя исключительно на нарушение разделительной функции оболочки в процессе эксплуатации, хотя несквозные повреждения встречаются в трубопроводах гораздо чаще сквозных. Место течи выявляется им не точно, что затрудняет и удорожает ремонт участка. Наконец, решение не работает в объектах горячего и холодного водоснабжения, в паропроводах и т.п.

Устройство для осуществления способа содержит последовательно соединенные перфорированную трубку, кабель-датчик, содержащий два изолированных проводника, и монитор [2].

Но оно малоэффективно из-за влияния электромагнитных помех. Для эффективной работы дополнительно используют контрольный кабель. Его диэлектрик углеводороды не растворяют, остальные характеристики кабелей сопоставимы. Помехи идентичные, таким образом, на кабелях и вычитаемые друг из друга монитором, подавляются. Сигналы утечек, возникающие на одном кабеле, регистрируются без проблем.

Наиболее близким по техническому существу к предлагаемому является способ контроля нефтегазопроводов большого диаметра, заключающийся в том, что обследуют трубопровод механически перемещающимся в нем поршнем, регистрируют контрольной аппаратурой поршня его местоположение по длине трубы и значения физических полей стенки, и после обследования по параметрам регистрации указывают дефекты стенки и их характеристики в трубопроводе [3, 4].

Способ выявляет развивающиеся и опасные из них (критические) дефекты стенки, т.к. возможно определение размеров, приращений, скорости развития и местоположения повреждений. Таким образом, предполагается исключение отказа объектов, но слабо учитываются затраты их эксплуатации на контроль и ремонт, необходимый при устранении найденного дефекта и его пропуске. Требуется внутренний доступ к трубе, оснащение ее камерами приема-запуска, компьютерная сеть и основательное программное и метрологическое обеспечение. Недостатком этого способа, как и вышеупомянутого способа, является невысокая надежность. Причины следующие:

1. Коэффициенты выявляемости и прогноза дефектов не достигают здесь предельных величин. В основном, из-за отношения сигнал/шум электронных измерений, а также методических и инструментальных погрешностей неразрушающего контроля, в т.ч. проблем сравнения дефекта с эталоном (форма, размер, ориентация и расположение относительно сварных швов, зон термического влияния и образующих - верхней, нижней - трубопровода), ошибка измерения расстояния до дефекта и пр.;

2. Обследование поршнем существенно дольше тестирования кабель-датчика компьютером и не выявляет переход развивающегося дефекта в разряд опасного. Переход наступает при достижении дефектом околокритического размера (условие Гриффитса), но во времени не определен. Из-за разбросов физико-механических свойств материала, толщи стенки, ее коррозии, статико-динамической нагрузки, и т.д. Минимальный период способа задан суммой времен контроля участка, возвращения к исходному пункту и подготовки поршня для нового обследования без учета времени сброса и обработки информации в сети. Реальный период обследования российских нефтегазопроводов составит, по всей видимости, более 2-3 лет. А такой общепризнанный развивающийся дефект как трещина, являющийся, в частности, потенциальным источником отказов и тяжелых аварий на газопроводах, подрастает случайными скачками в неизвестные моменты времени; причем скорость скачка, уступая скорости ультразвука в стали, превосходит скорость перемещения поршня на 2-3 порядка. Величина скачка не лимитирована: 10%, 400-500 и более % от размера критической трещины, вблизи точки перехода, так называемая магистральная трещина. При авариях на газопроводах она достигает километровой длины, на нефтепроводах - нескольких метров;

3. Безотказности поршня препятствует его сложность. Он содержит [3, 4]: герметичную секционную конструкцию, находящуюся под давлением среды с взрыво-, пожароопасными, токсичными и др. свойствами; колесный привод с устройством измерения местоположения; высокоточные аналого-цифровые каналы; специальную ЭМВ с программами; источники стабильного электропитания, печатные платы, разъемы и пайки; ультразвуковые, электромагнитные и др. типы датчиков для выявления аномалий в материале стенки; намагничивающее устройство и т.п. Причем все это должно хорошо работать в условиях эксплуатации объектов, где только годовой перепад температур достигает 70-90°С, что осложняет дело.

Известны способ и устройство для ремонта трубопроводов [5], основанные на внешнем упрочнении трубы.

В этом способе место повреждения трубопровода локализуют до образования магистральной трещины, а трубопровод упрочняют перед уплотнением повреждения после понижения давления [5].

Устройство содержит не менее двух уплотнений в виде подкрепляющих спиральных элементов, наматываемых на трубу по обе стороны от трещины, имеются в нем и др. детали [5].

Недостаток такого восстановления объектов - относительная трудоемкость и продолжительность работ, т.к. требуется доставка транспортом оборудования и рабочих к месту повреждения, раскопка экскаватором грунта вокруг трубы, собственно ремонт и т.п.

Известны труба с проводящей спиралью [6], способ и устройство для транспортировки флюида по подводному шлангу, содержащие каучуковую трубку с покрытиями, меж ним пружину и волоконно-оптический элемент, связанный с блоком управления. Однако резинотехнические конструкции не являются основными для труб и трубопроводов, кроме того, утечки из шланга не исключаются, хотя и минимизируются, но в целом данная система перекачки неэффективна и неремонтопригодна.

В свете изложенного известные технические решения по функциям, конструкциям, способам и устройствам контроля и ремонта объектов потенциально не могут обеспечить безаварийной эксплуатации нефтегазопроводов, что в российских условиях приводит (и будет приводить) к значительным материальным, производственным, сырьевым, валютно-финансовым и др. потерям. Примеров тому существует предостаточно.

Задача изобретения - повышение отказоустойчивости трубопроводов и тому подобных конструкций путем определения дефектов и упрочнения поврежденной стенки в реальном масштабе времени.

Частные задачи:

- придание объектам свойства промышленной контролепригодности, включающего возможности своевременного и точного определения местоположения, размера и скорости развития дефектов;

- свойства самовосстановления стенки и уменьшение трудоемкости ремонтных работ на трубопроводах.

Задача решается тем, что известная труба [1] имеет, по меньшей мере, один оптически проводящий спиральный слой для контроля и ремонта стенки. Трубопровод собран из труб, в которых указанный слой выполнен в стенке в виде канавки, заполненной стеклом. В способе контроля трубопроводов, принятом за прототип [3], заключающемся в том, что обследуют трубопровод, регистрируют характеристики стенки и определяют ее дефекты, отличающийся тем, что накаткой стенки и заполнением накатки стеклом формируют в трубопроводе, по меньшей мере, один проводящий спиральный слой, обследуют его оптическими колебаниями, а дефекты стенки определяют по изменению параметров колебаний. К тому же, винтовой шаг слоя выбирают не больше длины критической трещины трубопровода. Расстояние до дефекта находят по произведению длины трубопровода на отношение времен пробега оптических импульсов после и до появления дефекта. Формируют слои разной деформативности, а срок отказа трубопровода определяют расчетным путем по значениям деформативности слоев и стенки и моментам времени разрушения слоев. Кроме того, в способе ремонта трубопроводов [5], заключающемся в том, что понижают в полости давление и восстанавливают дефектную стенку, отличающийся тем, что аналогично предыдущему способу формируют в трубопроводе указанный слой, обследуют его, но по изменениям оптических колебаний понижают давление в полости, а восстанавливают дефектную стенку теплом колебаний, пропускаемых слоем в раскрытие трещины. Поток тепла в раскрытие трещины регулируют мощностью пропускаемых колебаний. Мощность пропускаемых колебаний увеличивают ступенями. Вместе с тем, устройство для осуществления способа [2], содержащее датчик и монитор, отличающееся тем, что снабжено последовательно соединенными блоком бесперебойного питания, преобразователем постоянного напряжения в переменное и оптоэлектронной парой, которая соединена с датчиком - волоконно-оптической линией, образующей проводящий спиральный слой трубопровода, и первым входом монитора, второй вход которого подключен к выходу преобразователя напряжения в переменное. Другой вариант устройства имеет в оптоэлектронной паре излучатель в виде лазера - полупроводникового лазера.

Автор не знаком с аналогичными решениями изобретательской задачи в данной или близких областях техники. Поэтому изложенную совокупность отличительных признаков считает существенной.

Схема изобретения подробно представлена на фигурах 1-7.

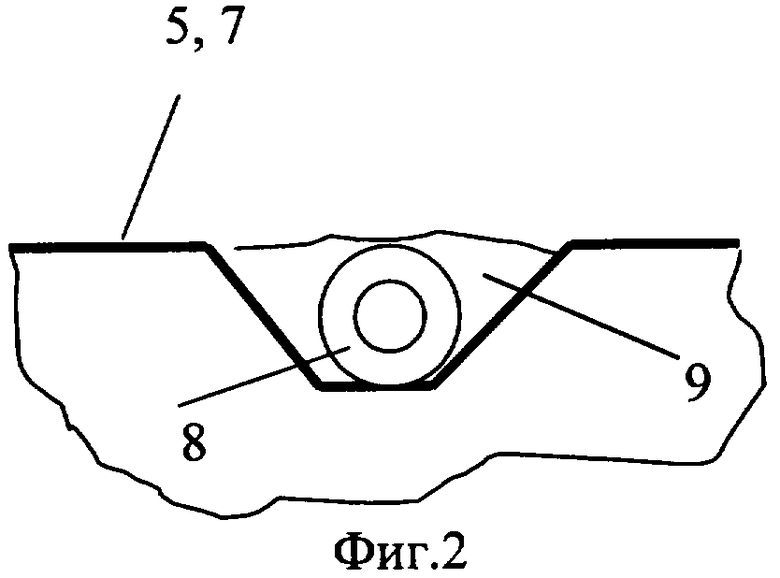

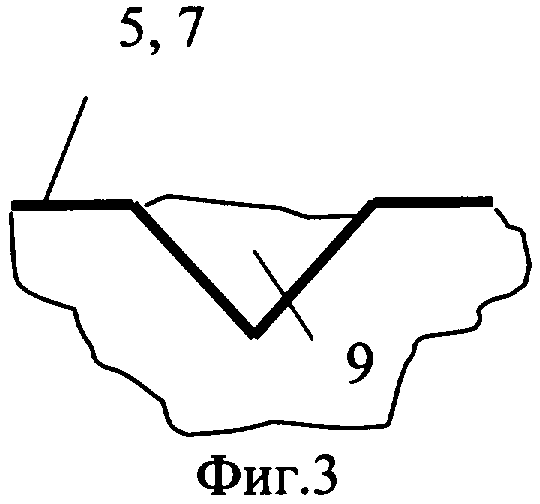

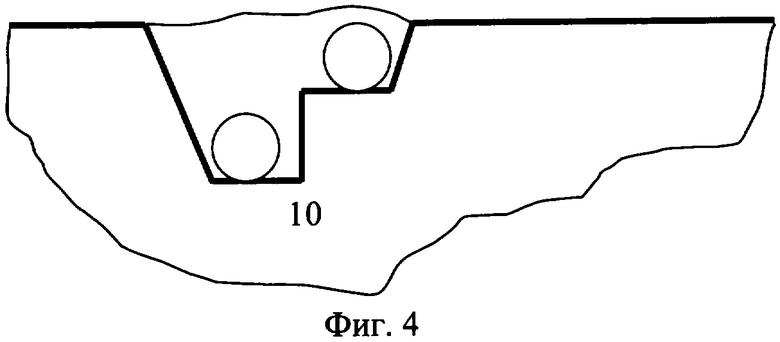

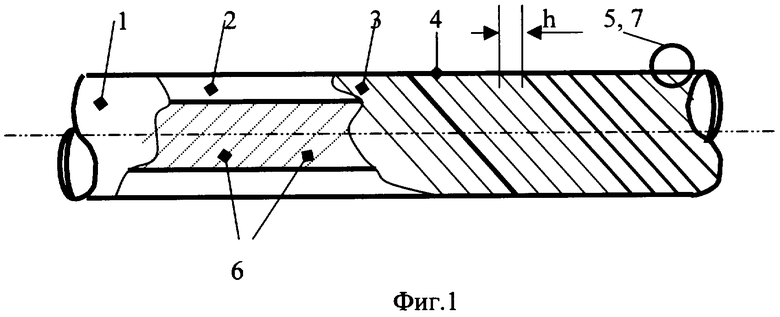

На фигурах 1-4 показаны варианты трубы с проводящим спиральным слоем (ПСС), где 1 - труба (трубопровод), 2 - стенка, 3 - внешняя спиральная поверхность, 4 - внешний ПСС, 5 - граница внешних спиральных поверхностей, 6 - внутренние спиральные поверхности, 7 - граница внутренних спиральных поверхностей, 8, 9 и 10 - соответственно срезы оптического волокна, эпоксидной матрицы и двойного слоя в канавке.

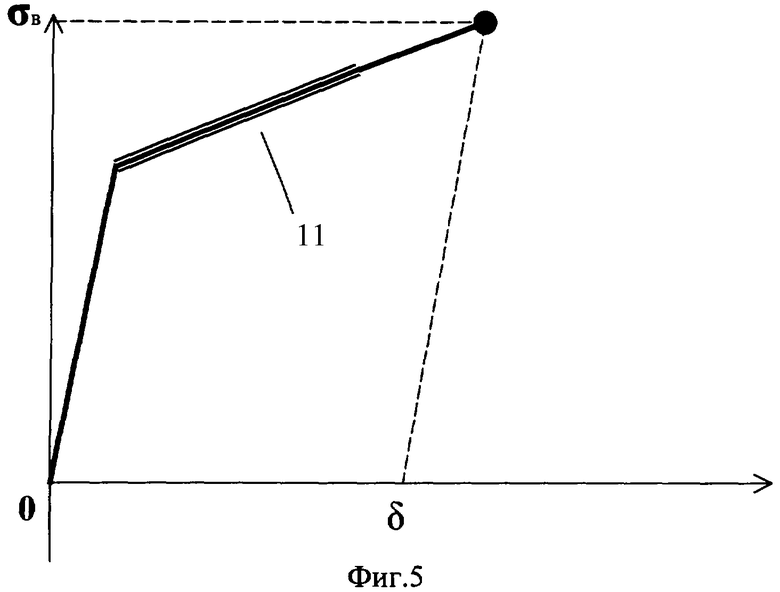

На фигуре 5 - аппроксимированная диаграмма растяжения стали, где σв - предел прочности, δ - относительное удлинение при разрыве, 11 - стыковочная область для труб с ПСС из стекла.

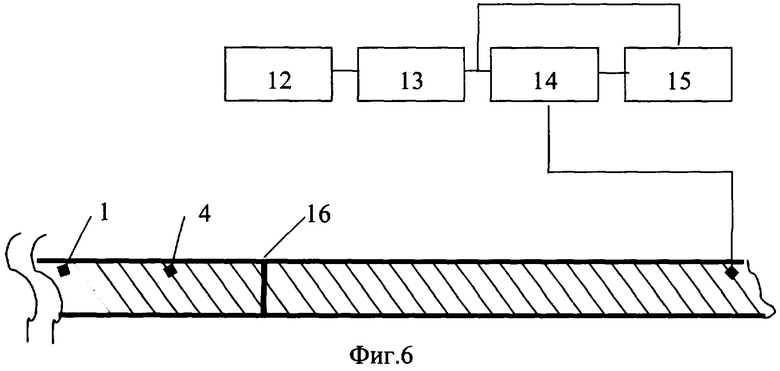

На фигуре 6 - схема и устройство контроля трубопроводов. Обозначения схемы соответствуют фигуре 1. Устройство содержит последовательно соединенные блок 12 бесперебойного питания, преобразователь 13 напряжения в переменное, оптоэлектронную пару 14 и монитор 15, другим входом подключенный к выходу преобразователя 13. Пара 14 соединена с ПСС 4. Позицией 16 отмечен сварной стык труб.

Изобретение заключается в следующем.

Труба (и др. конструкции цилиндрической оболочки) имеет, по меньшей мере, один оптически проводящий спиральный слой (ПСС) для контроля и ремонта стенки (см. фигуру 1).

В целях промышленного контроля и раннего восстановления трубопровод собирают из труб, в которых этот слой выполнен в стенке в виде канавки, заполненной прозрачным для электромагнитных колебаний оптического диапазона твердым веществом, например стеклом.

Для этого производят такие действия и операции.

Формируют в трубе (см. позицию 1 фигуры 1) известную спиральную (позиции 3, 4, 6 той же фигуры) поверхность, например, накаткой, метчиком или испарением части стальной стенки (позиция 2 там же) сфокусированным лучом лазера. Заполнение (позиция 8 фигуры 1) полученной поверхности стеклом осуществляют, в частности, намоткой в канавку волокна оптических линий связи (ВОЛС), скрепляемого со стенкой адгезией (в т.ч. эпоксидным клеем - позиция 9 там же). Поршень для этого (на фигурах не показан) снабжается соответствующей технологической оснасткой.

Операции более эффективны в заводских условиях, т.к. слои получают высокопроизводительным технологическим оборудованием (резьбонарезные, намоточные и др. средства). Коэффициент использования металла при формировании канавки резьбой наименьший. Однако внутренний слой (позиция 6 на фигуре 1) выявляет недоступный внешнему, абразивный износ газопровода механическими включениями в потоке природного газа, т.к. стенка царапается твердыми песчинками и постепенно утоняется.

Формирование осуществляют по винтовой линии, шаг которой (позиция h фигуры 1) ограничивают, в частности, половиной длины критической трещины цилиндрической оболочки, нагруженной внутренним давлением, что позволяет своевременно определить 100% опасных продольных трещин в трубопроводе и другие его эксплуатационные дефекты. Величину этого шага рассчитывают, например, по формуле:

h≤WE/πσ2,

где W - удельная работа разрушения трубопровода;

Е - модуль упругости Юнга материала;

σ - среднее растягивающее напряжение.

Накатке (канавке) придают, в частности, трапецеидальное сечение (см. позиции 5, 7 на фигуре 1) со средней шириной 1-10% ее винтового шага. Такое сечение лучше др. геометрических форм сечений, например треугольного, т.к. нуждается в меньшей точности механообработки при размещении в канавке готового оптического кабеля и меньше концентрирует напряжения трубы. Шаг ПСС применяется, как правило, постоянный.

Глубину (высоту) канавки устанавливают из нескольких соображений: толщу стенки при изготовлении труб выбирают по условиям прочности и надежности, т.е. чтобы резьба и канавки не уменьшали сечения, выдерживающего расчетные давления; ВОЛС не выходила наружу за стенку трубы для исключения повреждений при строительстве трубопровода и транспортировке труб. Моноволокну нужна неглубокая канавка, например 0,3-0,7 мм. Трубы могут иметь заводскую (строительную) изоляцию.

Растяжение стального трубопровода и ПСС технологически «увязывают», т.е. началу и/или развитию пластических деформаций стали должно соответствовать механическое разрушение стекла (см. фигуру 5). Такой объект надежен в широком диапазоне температур в силу примерного равенства температурных коэффициентов линейного расширения обоих конструкционных материалов. Растяжения согласовывают, например, размещением ВОЛС на предварительно нагруженной внутренним давлением трубе с канавкой. Уровень давления устанавливают, в частности, при отработке производства труб по величинам площадки текучести трубной стали (позиция 11 фигуры 5) и деформации волокна (2-5%) в момент его разрушения. Операция проводиться, например, после калибровки (экспандирования) тонкостенных труб по диаметру. В процессе намотки стекловолокна в канавку применяют небольшое механическое натяжение.

Слои из двух ПСС (располагаются на трубе рядом, позиция 10 фигуры 1) с разными удлинениями при разрыве (деформативностями) дополнительно определяют скорость развития дефекта, т.к. становятся известными два отсчета времени (t1, t2) в момент разрушения слоев. Первым рвется слой с меньшей деформативностью (δ1), второй - с большей (δ2). Например, если магистральный трубопровод горячего теплоснабжения выполнен из стали с деформативностью δ3, соблюдают условие δ1<δ2<δ3. Полагается, что трубопровод работает в стационарном режиме.

В предположении линейной модели площадки текучести трубной стали, прогноз времени отказа трубопровода, для которого дистанции до дефекта по измерениям с использованием обеих слоев совпали, выполняется расчетом. Например, (t3-t2)=(t2-t1)×(δ3-δ2)/(δ2-δ1). Если принять, что (t2-t1)=10 дней, (δ2-δ1)=5%, (δ3-δ2)=10%, то расчетное время (t3-t2) составит 20 дней. До истечения этого срока с момента времени t2, в частности с 2-3-дневным запасом, выполняют все необходимые мероприятия и работы для недопущения аварии. Что важно для особо опасных объектов, находящихся в черте города, при пересечении с железной дорогой и т.д.

К оболочкам с ПСС в определенной мере подходит теория хрупких тензочувствительных покрытий. Лаковое покрытие дает при тарировке 10-20% точность выявления напряженно-деформируемого состояния механических изделий. Для однослойной ВОЛС не требуется идентичность прочности участков (партий) оптоволокна. Важно, чтобы эта физическая величина находилась в зоне пластических деформаций стальной трубы (0,5-27% величины начального ее диаметра с учетом сорта стали и наличия-отсутствия операции калибровки), т.к. именно «пластика» является неотъемлемым атрибутом искомых дефектов. В зависимости от метода размещения слоя нужно также, чтобы волокна с адгезионным заполнителем в канавке (позиция 8, 9 фигуры 1) хорошо работали на сжатие, что соблюдается рядом конструкционных материалов, включая стекло и эпоксидную матрицу.

В результате вышеописанных операций получают образец-свидетель (контрольный образец) состояния поврежденности объекта. Метрология предложенного подхода базируется на метрических свойствах винтовых поверхностей, теории хрупких покрытий, закономерностях механики разрушения для нагруженной внутренним давлением длинной цилиндрической оболочки с дефектом и возможности наблюдения (обследования) состояния образца-свидетеля в пространстве и времени.

Обследуют этот образец оптическими колебаниями, в частности пропуская через него оптические импульсы с известными параметрами. Для качественного трубопровода электромагнитная волна распространяется в ПСС с некоторым постоянным погонным затуханием, не встречая на своем пути ощутимых препятствий (например, для ВОЛС диаметром 125 мкм известен коэффициент затухания 0,2 дБ/км при длине волны около 1,6 мкм). В конце трубопровода волна отражается на границе поверхности и бежит назад (обратно). Этот периодический процесс со временем ослабляется и прекращается. Регистрируют прямую или обратную обследующую электромагнитную волну в точках по концам объекта. Для протяженных участков контроль возникновения дефектов по прямой волне более эффективен, т.к. уменьшает погонное затухание, связанное с удвоением пути распространения электромагнитной волны при ее одноточечном вводе в трубопровод.

Прямая волна регистрируется в точке на противоположном конце трубопровода (участка) относительно точки ввода импульса. Отраженная волна - непосредственно в точке ввода. Разделение прямой и отраженной волн проводится, в частности, по временному признаку. Например, для 1000 метрового участка диаметром 350 мм, шагом винтовой поверхности 20 мм и известной скорости распространения электромагнитной волны, запаздывание отраженной волны составит примерно 0,35 мс. Возможны другие методы разделения или применение нескольких методов разделения.

Поврежденный слой, например, в случае возникновения в трубе при эксплуатации дефекта отражает часть волны в точке нарушения сплошности материала, часть пропускает дальше. Соотношение частей зависит от характера повреждения, т.е. от параметров дефекта. При контроле методом прямой волны ее амплитуда в точке съема соответственно уменьшается. Но это уменьшение может быть результатом и нескольких нарушений ПСС (например, цепочкой разрозненных дефектов), если они по времени происходят между двумя посылками импульсов. Глубина дефекта не регистрируется, т.е. эту величину следует считать большей диаметра используемого оптоволокна (или глубины канавки, в которую оно уложено).

Для точного наблюдения за фактическим состоянием трубопровода, наделенного свойством промышленной контролепригодности, найденную из расчета величину шага устанавливают, например, ...0,2h, 0,3h, ...0,7h...kh, т.е. контролируют размер неопасного дефекта и прогнозируют остаточный ресурс объекта. Коэффициент k≤1 может быть увязан с отраслевым коэффициентом запаса прочности оболочковой конструкции. Безаварийность трубопровода обеспечивают своевременным снижением в нем рабочего давления, например, в 1,5-2 раза автоматическими действиями системы управления транспортом продукта по признаку, например, отсутствия (т.е. изменения) обследующей волны (прямой, отраженной) в соответствующих точках трубопровода или по команде оператора системы (не показано).

Расстояние до дефекта находят по произведению длины оболочки на отношение времен пробега оптических импульсов в ПСС после и до появления дефекта. Например, это расстояние для трубопровода длиной L=10 км и временами пробега импульса после и до появления трещины соответственно t=25 мкс, Т=1000 мкс составит, как это следует из математической формулы X=Lt/T, от одного из концов трубопровода, 0,25 км. Расстояние при непрерывных оптических колебаниях находят фазовым методом.

Повторение импульса ограничивают величиной, полученной от деления двойной длины винтовой поверхности на скорость распространения электромагнитной волны в ПСС. В частности, выбирают из необходимого времени тревоги: раз в секунду, минуту и т.д., что позволяет определить моменты возникновения и достижения дефектом установленного размера.

После регистрации параметров колебаний в зависимости от ситуации «есть или нет изменения параметра», устанавливают наличие или отсутствие дефекта в объекте. Геометрический размер выявляемого дефекта при оговоренных по тексту описания условиях - около h. В отдельных случаях в зависимости от формы и расположения дефекта относительно витков спирали, «хрупкости» ее материала размер будет меньше, например, для симметричной витку поверхностной трещины.

Преимущество двухточечного ввода (точки по краям трубопровода), независимо учитывающего разделение ПСС на части - отсутствие необходимости неотложного ремонта слоя. Что важно с точки зрения удобства и эффективности эксплуатации пространственно распределенной системы трубопровода 1. Возможно равенство числа точек ввода числу крановых площадок (компрессорных или насосных станций) объекта контроля. При этом решение, вероятно, будет оптимальным. Надежность его выше за счет дублирования (резервирования) точек ввода, но ремонт участка сразу после указания дефекта гарантирует контроль с одной точки.

ПСС не чувствует начальные малозначительные дефекты, например коррозию, могущую занимать большую поверхность объекта. Реагирует только на дефекты, вызвавшие локальное изменение напряженно-деформируемого состояния комбинированной конструкции, равное или большее удлинения ВОЛС при разрыве, что в данных условиях адекватный признак ее недопустимого повреждения. Дефекты, не опасные в момент обследования эксплуатации трубопровода, не дают ложных срабатываний, умаляющих контроль как технологическую операцию.

Устройство контроля трубопроводов работает следующим образом (см. фигуру 6). Блок бесперебойного питания 12 (аккумуляторы в комплексе с линией электропередачи, бензоэлектростанцией и выпрямителем) снабжает элементы устройства энергией независимо от перерывов энергоснабжения. Преобразователь 13 выдает заданные колебания (импульсы) с помощью оптоэлектронной пары 14 (выполнена, например, с лазерным излучателем, фотоприемником и призмой), в ВОЛС 4 (датчик) трубопровода 1, а с линии - в монитор 15. Параметры оптических импульсов не меняются, пока подрастающие за время эксплуатации объекта повреждения меньше h. Когда размер любого из них достигнет h, ПСС рвется в точке дефекта, и время пробега оптических импульсов уменьшается. Пропорционально положению дефекта вдоль трубопровода. Это фиксируется и пересчитывается средствами монитора 15 (устройство выборки-хранения, аналого-цифровой преобразователь, компьютер, системное и предметное программное обеспечение, драйверы) в дистанцию до дефекта по математической формуле описания. На устройство не влияют электромагнитные помехи - сильно разнесены спектры полезных и паразитных колебаний. Лазер полупроводниковой пары 14 (излучает в диапазоне длин волн 0,3-30 мкм импульсы длительностью до 10-9 с, мощностью до 105 Вт, кпд 40-60%) делает устройство надежней и долговечней, чего не обеспечивает при непрерывных колебаниях из-за теплового перегрева. Ошибка нахождения расстояния до дефекта (продольной координаты) задана только шагом ВОЛС, т.к. относительная погрешность лазерных измерений (эталонов секунды ˜10-12, метра ˜10-10) весьма мала. Ошибка угловой координаты может составить менее 1-3°.

Из предыдущих операций и рекомендаций следует, что коэффициент выявляемости дефектов зависит от соотношения длины трубы с ПСС к полной ее длине. Например, часть цилиндрической поверхности под кромки стыкового сварного шва (позиция 16 фигуры 6) без спирали дает для 12-метровой секции с кромками 2 см расчетный Квд=0,996(6), с кромками 1 см - 0,998(3). В случае полной спирали Квд=1. При монтаже трубопроводов известными методами ПСС сращивают, например, сваркой. Так, решается первая частная задача изобретения, и отказ трубопроводов практически исключается, ресурс их увеличивается.

Для залечивания и раннего ремонта трещиновидных дефектов оболочковых конструкций в известном способе ремонта трубопроводов [5] аналогично вышеизложенному способу контроля формируют указанный слой, обследуют его оптическими колебаниями и определяют изменения их параметра. По этим изменениям понижают давление в полости (см. абзац по системе управления и оператору), например, клапаном или вентилем, а восстанавливают дефектную стенку трубопровода 1 теплом оптических колебаний, пропускаемых слоем в раскрытие трещины.

Так как ПСС, что следует из вышеизложенных оснований, уже разрушен трещиной, а затухание оптических колебаний в слое, как отмечалось при описании обследования трубопровода электромагнитными волнами, мало, часть энергии сфокусированного лазерного излучения, распространяющаяся в таком волноводе, автоматически концентрируется им благодаря канавке точно в раскрытие трещины и там релаксирует за счет многократных отражений.

Это вызывает эффективный нагрев берегов трещины и прилегающих к ним районов стенки 2 без испарения металла. При этом трещина не развивается, т.к. прикрыта действием упругих деформаций в стенке от выполненного ранее снижения рабочего давления в объекте 1. Поток тепла в раскрытие регулируют мощностью (амплитудой) пропускаемых слоем оптических колебаний. Например, использованием колебаний с двух точек ввода, что вполне допускает вышеизложенный способ контроля, подключением лазеров большей энергетической мощности или модуляцией добротности твердотельного лазера с активным веществом из стекла с присадкой неодима.

Нужные температура, скорость или время нагрева определяются материалами стенки и могут быть подобраны экспериментально. Для уменьшения механических напряжений в районе дефекта (ранний ремонт) время нагрева (остывания) выбирают, например, длительностью и числом лазерных импульсов, пропускаемых в слое в секунду. Для целостности греющегося вблизи дефекта оптоволокна (чтобы не было его новых разрывов и соответственно дополнительных потерь энергии волн на отражение обратно в слой) мощность пропускаемых оптических колебаний увеличивают небольшими ступенями, изменяя амплитуду или время колебаний.

Берега трещины тепловым расширением металла сближаются и осуществляют контактное взаимодействие, т.е. сварку. Граница трещины оплавляется и сглаживается, что после остывания снижает интенсивность остаточных напряжений в точке восстановления. Залечивание возможно в конструкциях из алюминия и его промышленных сплавов, меди и некоторых ее сплавов типа бронз, латуни, др. металлов и термопластов.

Для сталей и металлов с температурой плавления выше температуры размягчения стекла ремонт стенки выполняется заполнением канавки (накатки) стеклом, т.е. имеет место одна из операций сварки - пайка. Причем влияет коэффициент запаса ПСС. Роль канавки играет сама трещина.

Такое восстановление стенки позволяет обойтись без аварийной остановки объектов, сопутствующих ей затрат и обеспечивается представленным на фигуре 3 устройством для контроля трубопроводов.

Для ближайших аналогов и прототипа это означает ускорение ремонта и сокращение его подготовительного и технологического времени.

Эффективность предложений максимальна для магистральных трубопроводов и т.п. конструкций, работающих под большим давлением, в т.ч. газонефтепроводов. Меньше для магистралей горячего водоснабжения, где разрушение трещиной не превалирует, и шаг ПСС определяют, например, средним размером (диаметром) коррозионных свищей из результатов статистических исследований. Монтажные дефекты сварки учитывают уменьшением h в районе стыка 16.

Затраты на экономический эффект с учетом полноты и вариантов реализации ожидаются на уровне до 10% стоимости труб аналогичного трубопровода без предложенных функций. Примерно то же касается др. оболочковых конструкций цилиндрического типа (применяемых в ведущих отраслях): баллоны давления, газгольдеры, резервуары для нефтехимических продуктов, корпусы различного назначения, сосуды, баки и т.п.

Таким образом, изобретение обеспечивает существенные усовершенствования труб, трубопроводов и т.п.конструкций, повышение их эффективности, улучшение экологии и сохранение среды обитания человека

Источники информации

1. NATIONAL STANDART OF CANADA. CAN3-Z163-M86. OIL PIPELINE SYSTEMS. / КАНАДСКИЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ. CAN3-Z183-M86. СИСТЕМЫ НЕФТЕПРОВОДОВ. (ПЕРЕВОД). (Перевод выполнен научно-техническим центром "Нефтепромдиагностика") г.Самара, Изд-во "Самарский дом", 1994, 196 с.

2, 3. Коллакот Р. Диагностика повреждений. Пер. с англ. - М.: Мир, 1989, с.220-222, 440-443 (прототип).

4. Технические средства диагностирования. Справочник. / Под общ. ред. В.В.Клюева. - М.: Машиностроение, 1989, с.601-612.

5. Патент №2118738 на изобретение «Способ и устройство для ремонта трубопроводов». Опубл. 10.09.98 Бюл. №25.

6. Европейский патент ЕР 0025344, 18.03.1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Способ заделки трещин в стенке трубопровода и устройство для его осуществления | 2018 |

|

RU2693940C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 1991 |

|

RU2020467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С КАБЕЛЬ-КАНАЛОМ И СПЛОШНЫМ БЕТОННЫМ ПОКРЫТИЕМ И ТРУБА С КАБЕЛЬ-КАНАЛОМ (ВАРИАНТЫ) | 2018 |

|

RU2679583C1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601782C1 |

| Устройство для обнаружения дефектов в стенках трубопроводов | 1985 |

|

SU1283640A1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2023 |

|

RU2832402C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

Изобретение относится к трубопроводному транспорту и используется для диагностики и ремонта трубопроводов различного назначения. В стенке трубопровода выполнена спиральная канавка, заполненная оптически проводящим материалом, например волоконно-оптическим. Обследуют волоконно-оптический слой оптическими колебаниями и по изменению их параметров определяют разрыв указанного слоя, вызванный наличием трещины в стенке трубопровода. «Залечивание» трещины производят теплом оптических колебаний, пропускаемых оптически проводящим материалом в ее раскрытие, что вызывает плавление материала стенки трубопровода. Приведены методы изготовления труб, варианты контроля и восстановления стенки трубопровода. Повышает надежность трубопровода. 4 н. и 5 з.п. ф-лы, 6 ил.

Приоритет по пунктам:

| National standart of Canada | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Oil Pipeline Sistems | |||

| КОЛЛАКОТ Р | |||

| Диагностика повреждений | |||

| - М.: Мир, 1989, с.220-222, 440-443 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ | 1994 |

|

RU2118738C1 |

| RU 98111122, 20.04.2000 | |||

| Свеклорезка | 1929 |

|

SU25344A1 |

| Устройство для обнаружения повреждений трубопровода | 1989 |

|

SU1688021A1 |

| Свеклорезка | 1929 |

|

SU25344A1 |

| Устройство для обнаружения повреждений трубопровода | 1989 |

|

SU1688021A1 |

| Устройство для обнаружения местаТЕчи B ТРубОпРОВОдЕ | 1979 |

|

SU806987A1 |

Даты

2007-02-10—Публикация

2002-08-21—Подача