Изобретение относится к испытательной технике, а именно к оборудованию для испытания материалов зубчатых передач на контактную прочность.

Известен узел трения для испытания материалов зубчатых передач на контактную прочность, содержащий параллельные валы, закрепленный на одном из этих валов образец, выполненный в виде ролика с цилиндрическим пояском и наружной базовой поверхностью переменного относительно оси вращения радиуса, и закрепленный на другом валу контробразец, выполненный в виде двух электрически изолированных друг от друга цилиндрических дисков [1]

При работе данного узла трения цилиндрический поясок образца взаимодействует с одним из цилиндрических дисков контробразца, а базовая поверхность образца с другим цилиндрическим диском контробразца.

Однако такой узел трения не обеспечивает достаточную точность испытания материалов зубчатых передач на контактную прочность, так как базовая поверхность образца и один из дисков контробразца взаимодействуют между собой с переменным радиальным зазором, что не позволяет в более полной мере воспроизвести условия и кинематику зацепления реальной зубчатой передачи.

Известен также узел трения для испытания материалов зубчатых передач на контактную прочность, содержащий закрепленные на параллельных валах образец и контробразец, каждый из которых состоит из цилиндрического диска и зубчатого колеса [2]

При работе данного узла трения образец и контробразец в отдельности взаимодействуют своими цилиндрическими дисками и в отдельности взаимодействуют своими зубчатыми колесами, при этом цилиндрические диски образца и контробразца нагружают радиальной сжимающей силой, а зубчатые колеса образца и контробразца при воздействии на них прикладываемых к валам крутящих моментов нагружают окружной сжимающей силой. Для правильного зацепления зубчатых колес, например, с прямым расположением их зубьев необходимо, чтобы межосевое расстояние валов, а также закрепленных на этих валах цилиндрических дисков и зубчатых колес образца и контробразца в течение всего времени испытания сохранялось без какого-либо изменения по сравнению с исходным, установленным до начала испытания межосевым расстоянием, и было при этом равно полусумме диаметров цилиндрических дисков и полусумме диаметров начальных окружностей зубчатых колес образца и контробразца.

Однако в таком узле трения образец и контробразец выполнены таким образом, что цилиндрический диск каждого из них не равен диаметру начальной окружности установленного соосно вместе с ним на одном валу зубчатого колеса. В результате этого при работе узла трения нагруженные радиальной сжимающей силой цилиндрические диски образца и контробразца работают в условиях трения качения со скольжением, что соответственно вызывает механический износ этих цилиндрических дисков в процессе испытания и уменьшение диаметра их трущихся поверхностей. Одновременно с механическим износом цилиндрических дисков и уменьшением диаметра их трущихся поверхностей происходит постепенное уменьшение межосевого расстояния валов, на которых закреплены образец и контробразец, а также постепенное смещение зубчатых колес образца и контробразца навстречу друг к другу и нарушение первоначально установленного контактного взаимодействия их зубьев, что в свою очередь сжимает точность испытания материалов зубчатых колес образца и контробразца на контактную прочность, поскольку участки зубьев, которые первоначально взаимодействовали между собой по начальной окружности каждого зубчатого колеса (в полюсе зацепления зубьев) по мере осуществления механического износа цилиндрических дисков постепенно смещаются друг относительно друга в радиальном направлении, переходя при этом из режима трения качения в режим трения качения со скольжением. Кроме того, чем больше будет происходить механический износ цилиндрических дисков образца и контробразца, тем больше будет достигаться относительное проскальзывание участков зубьев, работавших первоначально при трении качения, и наоборот.

Цель изобретения повышение точности испытания материалов зубчатых колес образца и контробразца на контактную прочность путем исключения механического износа цилиндрических дисков образца и контробразца в процессе испытания, уменьшения диаметра их трущихся поверхностей, постепенного уменьшения межосевого расстояния валов, на которых закреплены образец и контробразец, смещения зубчатых колес образца и контробразца навстречу друг к другу и нарушения первоначально установленного контактного взаимодействия их зубьев.

Поставленная цель достигается тем, что в узле трения для испытания материалов зубчатых передач на контактную прочность, содержащем закрепленные на параллельных валах образец и контробразец, каждый из которых состоит из цилиндрического диска и зубчатого колеса, диаметры цилиндрических дисков образца и контробразца равны диаметрам начальных окружностей соосно закрепленных вместе с ними на одних валах зубчатых колес.

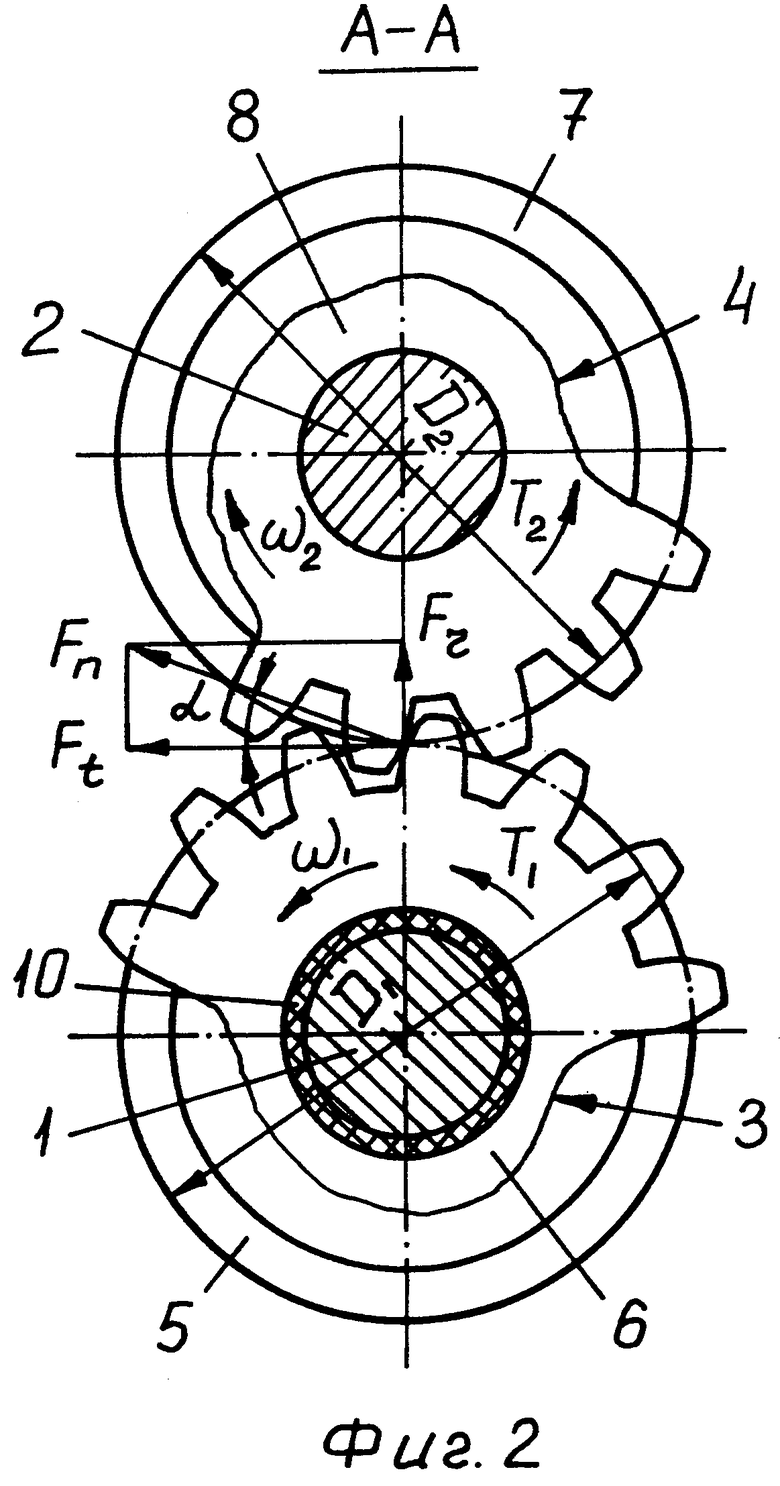

На фиг.1 изображен предлагаемый узел трения для испытания материалов зубчатых передач на контактную прочность; на фиг.2 сечение А-А на фиг.1.

Узел трения содержит закрепленные на параллельных валах 1 и 2 образец 3 и контробразец 4. Образец 3 состоит из цилиндрического диска 5 и зубчатого колеса 6, а контробразец 4 из цилиндрического диска 7 и зубчатого колеса 8. Диаметр D1 цилиндрического диска 5 образца 3 равен диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 1 зубчатого колеса 6, а диаметр D2 цилиндрического диска 7 контробразца 4 диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 2 зубчатого колеса 8. Межосевое расстояние а валов 1 и 2, а также зубчатых колес 6 и 8 образца 3 и контробразца 4 равно полусумме диаметров D1 и D2 их цилиндрических дисков 5 и 7. Цилиндрический диск 5 и зубчатое колесо 6 образца 3 могут быть закреплены с электрической изоляцией друг от друга и от вала 1 при помощи текстолитовых шайб 9 и втулки 10, что позволяет проводить испытания материалов зубчатых передач на контактную прочность одновременно с возможностью пропускания через контакт зубчатых колес 6, 8 или цилиндрических дисков 5, 7 постоянного тока и измерения в их контакте падения электрического напряжения в режиме нормального тлеющего разряда до и после подачи смазки в зону контакта вращающегося образца 3 и контробразца 4 для определения в их контакте, например, толщины масляной пленки по разности измеренных падений электрического напряжения.

П р и м е р 1. Для испытания материалов зубчатых передач на контактную прочность используют образец 3 и контробразец 4, зубчатые колеса 6 и 8 которых имеют прямые зубья, модуль зубьев m 2 мм и одинаковое количество зубьев Z Z1 Z2 25. Тогда, диаметр начальных окружностей зубчатых колес 6 и 8 образца 3 и контробразца 4 будет равен d d1 d2 m˙z 2˙25 50 мм, диаметр вершин этих зубьев будет равен da da1 da2 m˙(z + 2) 2(25 + 2) 54 мм и диаметр впадин этих же зубьев будет равен df df1 df2 m(z 2,5) 2(25 2,5) 45 мм.

Согласно изобретению диаметр D1 цилиндрического диска 5 образца 3 должен быть равен диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 1 зубчатого колеса 6, т.е. D1 d1 50 мм, а диаметр D2 цилиндрического иска 7 контробразца 4 равен диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 2 зубчатого колеса 8, т.е. D2 d2 50 мм. Таким образом, D1 D2 d1 d2 50 мм. Межосевое расстояние валов 1 и 2, а также образца 3 и контробразца 4 будет равно а D1 + D2/2 50 + 50/2 50 мм.

П р и м е р 2. Для испытания материалов зубчатых передач на контактную прочность используют образец 3 и контробразец 4, зубчатые колеса 6 и 8 которых имеют прямые зубья, модуль зубьев m 2 мм и различное количество зубьев, при этом зубчатое колесо 6 образца 3 имеет количество зубьев Z1 23, а зубчатое колесо 8 контробразца 4 имеет количество зубьев Z2 27. Тогда диаметр начальной окружности зубчатого колеса 6 образца 3 будет равен d1 m˙Z1 2˙23 46 мм, диаметр вершин этого колеса будет равен da1 m(Z1 + 2) 2(23 + 2) 50 мм и диаметр впадин этих же зубьев будет равен df1 m(Z1 2,5) 2(23 2,5) 41 мм, а диаметр начальной окружности зубчатого колеса 8 контробразца 4 d2= m˙Z2 2˙27 54 мм, диаметр вершин этих зубьев равен da2m(Z2 + 2) 2(27 + 2) 58 мм и диаметр впадин этих же зубьев равен df2 m(Z2 2,5)=2(27 2,5) 49 мм.

Согласно изобретению диаметр D1 цилиндрического диска 5 образца 3 должен быть равен диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 1 зубчатого колеса 6, т.е. D1 d1 46 мм, а диаметр D2 цилиндрического диска 7 контробразца 4 должен быть равен диаметру начальной окружности соосно закрепленного вместе с ним на одном валу 2 зубчатого колеса 8, т.е. D2 d2 54 мм. Таким образом, D1 d1≠ D2 d2. Межосевое расстояние валов 1 и 2, а также образца 3 и контробразца 4 будет равно а D1 + D2/246 + 54/2 50 мм.

В прототипе же диаметры D1 и D2 цилиндрических дисков 5 и 7 образца 3 и контробразца 4 не равны соответственно диаметрам d1 и d2 начальных окружностей соосно закрепленных вместе с ними на одних валах 1 и 2 зубчатых колес 6 и 8, т. е. D1≠ d1 и D2 ≠d2, что соответственно вызывает относительное проскальзывание цилиндрических дисков 5 и 7 образца 3 и контробразца 4 и механический износ рабочих поверхностей этих дисков 5 и 7 в процессе испытания, а это в свою очередь вызывает уменьшение диаметра рабочих поверхностей цилиндрических дисков 5 и 7, постепенное уменьшение межосевого расстояния а валов 1 и 2, на которых закреплены образец 3 и контробразец 4, смещение зубчатых колес 6 и 8 образца 3 и контробразца 4 навстречу друг к другу и нарушение первоначально установленного контактного взаимодействия этих зубьев, снижая в результате всего этого точность испытания материалов зубчатых колес 6 и 8 на контактную прочность по сравнению с предлагаемым узлом трения для испытания материалов зубчатых передач на контактную прочность, в котором диаметры D1 и D2 цилиндрических дисков 5 и 7 образца 3 и контробразца 4 равны диаметрам начальных окружностей d1 и d2 соосно закрепленных вместе с ними на одних валах 1 и 2 зубчатых колес 6 и 8, и позволяет исключить вышеуказанные недостатки прототипа.

Узел трения работает следующим образом.

Вначале образец 3 и контpобразец 4 закрепляют на параллельных валах 1 и 2 роликовой машины трения (не показана), затем обеспечивают контактное взаимодействие цилиндрических дисков 5 и 7 образца 3 и контробразца 4, а также зацепление зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4. После этого цилиндрические диски 5 и 7 образца 3 и контробразца 4 нагружают радиальной сжимающей силой Р и закрепленный на ведущем валу 1 образец 3 при воздействии на него крутящего момента T1приводят во вращение ω1.

В результате взаимодействия образца 3 и контробразца 4 своими зубчатыми колесами 6 и 8 во вращение ω2 увлекается закрепленный на ведомом валу 2 контробразец 4, который при помощи связанного c валом 2 тормозного или другого устройства (не показан) нагружают крутящим моментом Т2. При таком взаимодействии и нагружении образца 3 и контробразца 4 в зацеплении их зубчатых колес 6 и 8 возникает окружная сила Ft2˙T2/D2, сила давления между зубьями Fп Ft/cos α, где α угол зацепления зубчатых колес 6 и 8 образца 3 и контробразца 4, а также радиальная сила Fr Ft˙tg α.

Сила Р радиального нагружения цилиндрических дисков 5 и 7 образца 3 и контробразца 4 должна быть больше радиальной силы Fr, возникающей при работе узла трения в зацеплении зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4, что исключает возможность взаимного выталкивания зубчатых колес 6 и 8 из зубчатого зацепления, увеличения при этом межосевого расстояния а валов 1 и 2, появления радиального зазора между цилиндрическими дисками 5 и 7 образца 3 и контробразца 4, а также нарушения контактного взаимодействия зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4 для нормальной их работы.

Для испытания материалов зубчатых передач на контактную прочность предлагаемый узел трения установлен на валах 1 и 2 роликовой машины трения, которая обеспечивает подводимую к зубчатому колесу 6 образца 3 мощность, равную Р1 1,0 кВт, угловую скорость, равную ω1 31,42 рад/с (частота вращения образца 3n1 300 мин-1), и постоянную нагрузку подводимой к зубчатому колесу 8 контробразца 4 мощности, равной Р2 0,312 кВт. Зубчатые колеса 6 и 8 образца 3 и контробразца 4 имеют прямые зубья, модуль зубьев m 4 мм и одинаковое количество зубьев Z1 Z2 16.

Тогда, передаваемый зубчатым колесом 6 образца 3 крутящий момент будет равен Т1 Р1/ ω1 1,0˙103/31,42 31,82 Нм.

При передаточном числе зубчатых колес 6 и 8 образца 3 и контробразца 4, равном U Z2/Z1 16/16 1, угловая скорость ω2зубчатого колеса 8 контробразца 4 будет равна угловой скорости ω1зубчатого колеса 6 образца 3, т.е. ω2=ω1 31,42 рад/с (частота вращения контробразца 4П2 300 мин-1), а крутящий момент, создаваемый на зубчатом колесе 8 контробразца 4, будет равен Т2 Р2/ ω2 0,312˙103/31,42 9,93 Н˙м.

При модуле зубьев m 4 мм зубчатых колес 6 и 8 образца 3 и контробразца 4, а также одинаковом количестве их зубьев Z1,2 16 диаметр начальных окружностей этих зубчатых колес 6 и 8 образца 3 и контробразца 4 будет равен d1,2 m˙Z1,2 4˙16 64 мм.

Окружная сила в зацеплении зубчатых колес 6 и 8 образца 3 и контробразца 4 будет равна Ft2˙T2/d2 2˙9,93/0,064 310,3 Н, сила давления между зубьями зубчатых колес 6 и 8 образца 3 и контробразца 4 будет равна Fn Ft/cos α где для прямозубой передачи угол зацепления α= 20о, тогда Fn 310,3/cos 20о 310,3/0,94 330,1 Н и радиальная сила между зубьями зубчатых колес 6 и 8 образца 3 и контробразца 4 будет равна Fr Ft˙tg α 310,3˙rg 20o 310,3˙0,36 112 Н.

Поскольку радиальная сжимающая сила Р цилиндрических дисков 5 и 7 образца 3 и контробразца 4 должна быть больше, чем возникающая в зубчатом зацеплении радиальная сила Fr, то радиальную сжимающую силу R цилиндрических дисков 5 и 7 образца 3 и контробразца 4 устанавливают равной величине Р 140 Н, что на 20% больше, чем возникающая в зубчатом зацеплении зубчатых колес 6 и 8 образца 3 и контробразца 4 радиальная сила Fr.

При длине контактной площади взаимодействия цилиндрических дисков 5 и 7 образца 3 и контробразца 4, равной В 14 мм, диаметре цилиндрических дисков 5 и 7 образца 3 и контробразца 4, равном величине D1,2 64 мм, изготовлении цилиндрических дисков 5 и 7 образца 3 и контробразца 4 из одного материала стали 45, модуль упругости которой равен Е1,2 2,1˙105 МПа, закалке цилиндрических дисков 5 и 7 образца 3 и контробразца 4 до твердости HRC 60 и радиальной сжимающей силе цилиндрических дисков 5 и 7 образца 3 и контробразца 4, равной Р 140 Н, номинальная нагрузка на единицу длины контактной площадки цилиндрических дисков 5 и 7 образца 3 и контробразца 4 будет равна q P/B 140/14 10 Н/мм, приведенный радиус кривизны цилиндрических дисков 5 и 7 образца 3 и контробразца 4 будет равен ρ= D1˙D2/2)D1 + D2) 64˙64/2(64 + 64/2) 16 мм и приведенный модуль упругости цилиндрических дисков 5 и 7 образца 3 и контробразца 4 будет равен Е 2˙Е1˙Е2/(Е1+ E2)2˙2,1˙105˙2,1˙105/(2,1˙105 + 2,1˙1,5) 2,1˙105 МПа, а контактные напряжения сжатия для цилиндрических дисков 5 и 7 образца 3 и контробразца 4 из стали с коэффициентом Пуассона μ= 0,3 и при начальном касании по линии будут равны величине

σН=0,418 =0,418

=0,418 =151,4 МПа<[σН]

=151,4 МПа<[σН]

При выполнении цилиндрических дисков 5 и 7 образца 3 и контробразца 4 из закаленной стали с HRG ≥ 60 допускаемые контактные напряжения на сжатие рекомендуется принимать [ σн] 800.1200 МПа.

Проверочный расчет зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4 на контактную прочность можно произвести по формуле

σН= ZН·ZМ·Zε·[(U+1)/U]  ≅ [σН] где σн расчетное контактное напряжение сжатия зубьев в полюсе зацепления, Zн коэффициент формы сопряженных поверхностей зуьев в полюсе зацепления.

≅ [σН] где σн расчетное контактное напряжение сжатия зубьев в полюсе зацепления, Zн коэффициент формы сопряженных поверхностей зуьев в полюсе зацепления.

Для прямозубой передачи при α= 20о (угол зацепления зубьев) Zн 1,76; Zм коэффициент, учитывающий механические свойства материалов сопряженных зубьев.

Для зубьев стальных зубчатых колес при Е 2,1˙105 МПа (приведенный модуль упругости) и μ= 0,3 (коэффициент Пуассона) Zм275˙103 Па1/2; Zε коэффициент суммарной длины контактных линий сопряженных зубьев.

Для прямозубых передач

Zε=  , где εα- коэффициент торцового перекрытия. Приближенно коэффициент торцового перекрытия равен εα [1˙88 3,2˙(1/Z1+ 1/Z2)]/cos β где Z1 и Z2 количество зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4 (Z1 Z2 16); β- угол наклона зубьев.

, где εα- коэффициент торцового перекрытия. Приближенно коэффициент торцового перекрытия равен εα [1˙88 3,2˙(1/Z1+ 1/Z2)]/cos β где Z1 и Z2 количество зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4 (Z1 Z2 16); β- угол наклона зубьев.

Для прямозубых зубчатых колес β= 0, а cos 0 1, тогда εα [1,88 3˙2˙(2/16 + 1/16)]˙1 1,48, а Zε= =0,92 U передаточное число зубчатых колес 6 и 8 образца 3 и контробразца 4, U Z2/Z1 16/16 1; T2 крутящий момент, передаваемый ведомым зубчатым колесом 8 контробразца 4 (Т2=Р2/ ω2 0,312˙103/31,42 9,93Н˙м); KHα- коэффициент неравномерности распределения нагрузки между зубьями в косозубых передачах.

=0,92 U передаточное число зубчатых колес 6 и 8 образца 3 и контробразца 4, U Z2/Z1 16/16 1; T2 крутящий момент, передаваемый ведомым зубчатым колесом 8 контробразца 4 (Т2=Р2/ ω2 0,312˙103/31,42 9,93Н˙м); KHα- коэффициент неравномерности распределения нагрузки между зубьями в косозубых передачах.

Для прямозубых передач KHα 1; KHβ коэффициент неравномерности распределения нагрузки по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев. При рабочей ширине венца зубчатого колеса 8 контробразца 4, равной b 8 мм, диаметре начальном окружности зубчатого колеса 8 контробразца 4, равном d d2 64 мм, коэффициенте ширины венца зубчатого колеса 8 контробразца 4 по диаметру его начальной окружности, равном Ψbd b/d 8/64 0,125, и при твердости поверхности зубьев ННВ НВ 350, KHβ= 1; КНV коэффициент динамической нагрузки, возникающей в зубчатом зацеплении. Приняв для зубчатых колес 6 и 8 образца 3 и контробразца 4 7-ю степень точности, твердости зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4 ННВ НВ 350 и окружной скорости зубчатых колес 6 и 8 образца 3 и контробразца 4, равной V π ˙ n d/60 3,14·300·0,064 1,0 м/с, КНV 1,04; а межосевое расстояние зубчатых колес 6 и 8 образца 3 и контробразца 4, равное а d1 + +d2/2 64 + 64/2 64 мм (d1 и d2 диаметры начальных окружностей зубчатых колес 6 и 8 образца 3 и контробразца 4); Ψba коэффициента ширины венца зубчатого колеса 8 контробразца 4 по межосевому расстоянию. При b 8 мм и а 64 мм, Ψba b/a 8/64 0,125; [ σн] допускаемое контактное напряжение для зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4, определяемое по формуле [ σн] ( σнlimb /Sн)˙ZR˙ZV˙KНL, где σнlimb предел контактной усталости поверхностей зубьев, соответствующий базовому числу циклов напряжений.

d/60 3,14·300·0,064 1,0 м/с, КНV 1,04; а межосевое расстояние зубчатых колес 6 и 8 образца 3 и контробразца 4, равное а d1 + +d2/2 64 + 64/2 64 мм (d1 и d2 диаметры начальных окружностей зубчатых колес 6 и 8 образца 3 и контробразца 4); Ψba коэффициента ширины венца зубчатого колеса 8 контробразца 4 по межосевому расстоянию. При b 8 мм и а 64 мм, Ψba b/a 8/64 0,125; [ σн] допускаемое контактное напряжение для зубьев зубчатых колес 6 и 8 образца 3 и контробразца 4, определяемое по формуле [ σн] ( σнlimb /Sн)˙ZR˙ZV˙KНL, где σнlimb предел контактной усталости поверхностей зубьев, соответствующий базовому числу циклов напряжений.

При изготовлении зубчатых колес 6 и 8 образца 3 и контробразца 4 из стали 45 и твердости поверхностей зубьев ННВ НВ 350, σнlimb 2˙ННВ + 70 2˙350 + 70 770 МПа; Sн коэффициент безопасности. При однородной структуре материала зубчатых колес 6 и 8 образца 3 и контробразца 4 коэффициент безопасности равен Sн 1,1; ZR коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев. При изменении ZR от 0,9 до 1,0 примем ZR0,95; ZV коэффициент, учитывающий окружную скорость зубчатых колес 6 и 8 образца 3 и контробразца 4. При окружной скорости зубчатых колес V ≅5 м/с, ZV 1; КНL коэффициент долговечности. Базовое число циклов напряжений для ННВ НВ 350 равно Nно 38˙106. Эквивалентное число циклов напряжений при работе зубчатых колес 6 и 8 образца 3 и контробразца 4 с постоянной нагрузкой равно NНЕ= 60˙n2˙t 60˙300˙25˙103 450˙106, где t продолжительность работы узла трения под нагрузкой за расчетный срок службы (в часах).

При отношении NНЕ/NНО 450˙106/38˙106 11,8, KНL 0,9.

Тогда, [ σн] 770˙0,95˙1˙0,9/1,1 598 МПа, а ,

, 2

2 [

[ 1)/1]

1)/1] =

=

Таким образом, при выполнении предлагаемого узла трения для испытания материалов зубчатых передач на контактную прочность по вышеуказанному примеру достаточно, чтобы крутящий момент, создаваемый тормозным устройством на зубчатом колесе 8 контробразца 4, был равен Т2= 9,93 Н˙м, радиальная сила, сжимающая цилиндрические диски 5 и 7 образца 3 и контробразца 4, была равна Р 140 Н, что на 20% больше радиальной силы Fr, возникающей в зубчатом зацеплении зубчатых колес 6 и 8 образца 3 и контробразца 4, в результате чего при длине контакта вдоль образующей цилиндрических дисков 5 и 7 образца 3 и контробразца 4, равной b 14 мм, между ними можно обеспечить контактные напряжения сжатия, равные величине σн151,4 МПа, что значительно меньше величины [ σн] 800.1200 МПа, а между зубьями в полюсе зацепления зубчатых колес 6 и 8 образца 3 и контробразца 4 при длине их контакта вдоль образующей, равной b 8 мм, можно обеспечить контактные напряжения сжатия, равные величине σн 500 МПа, что меньше величины [ σн] 598 МПа.

Кроме того, выполнение предлагаемого узла трения для испытания материалов зубчатых передач на контактную прочность таким образом, чтобы диаметры D1 и D2 цилиндрических дисков 5 и 7 образца 3 и контробразца 4 были равны диаметрам d1 и d2 начальных окружностей соосно закрепленных вместе с ними на одних валах 1 и 2 зубчатых колес 6 и 8 образца 3 и контробразца 4 позволяет исключить возможность механического износа цилиндрических дисков 5 и 7 образца 3 и контробразца 4 в процессе испытания, уменьшение диаметра D1 и D2 из трущихся поверхностей, постепенное уменьшение межосевого расстояния а валов 1 и 2, на которых закреплены образец 3 и контробразец 4, смещения зубчатых колес 6 и 8 образца 3 и контробразца 4 навcтречу друг к другу и нарушения первоначально уcтановленного контактного взаимодейcтвия их зубьев, вноcящего определенную погрешноcть в результаты иcпытания материалов зубчатых колеc 6 и 8 образца 3 и контробразца 4 на контактную прочность, а это в свою очередь позволяет повысить точность испытания материалов зубчатых передач на контактную прочность и составляет технико-экономический эффект данного изобретения.

Для снижения возможного влияния образуемой между цилиндрическими дисками 5 и 7 образца 3 и контробразца 4 толщины масляной пленки на радиальное смещение зубчатых колес 6 и 8 образца 3 и контробразца 4 в противоположные стороны не более, чем на 5 мкм, можно установить ограничитель подачи смазки в зону контакта цилиндрических дисков 5 и 7 образца 3 и контробразца 4, выполненный, например, в виде пластины и упирающийся одним своим концом радиально или наклонно в цилиндрическую поверхность окунающегося в масло цилиндрического диска образца или контробразца со стороны подаваемой в их контакт смазки (не показано).

Цилиндрические диски 6 и 7 образца 3 и контробразца 4, а также их зубчатые колеса 6 и 8 могут быть выполнены не только из одного материала, но также с одинаковой твердостью и шероховатостью трущихся поверхностей, а радиальную нагрузку Р между цилиндрическими дисками 5 и 7 образца 3 и контробразца 4 можно установить такой при которой бы контактные напряжения сжатия цилиндрических дисков 5 и 7 образца 3 и контробразца 4 были равны контактным напряжениям сжатия зубьев в полюсе зацепления зубчатых колес 6 и 8 образца 3 и контробразца 4, т.е. σ(<N>цилиндрическ.дисков) σн(зубчатыхколес) Тогда, одновременно можно проводить сравнительные испытания материалов зубчатых передач на контактную прочность в модельных (на цилиндрических роликах-дисках 5 и 7) и в реальных (на зубчатых колесах 6 и 8) условиях.

Изобретение относится к испытательной технике, а именно к оборудованию для испытания материалов зубчатых передач на контактную прочность. Целью изобретения является повышение точности испытания материалов зубчатых колес образца и контробразца на контактную прочность путем исключения механического износа цилиндрических дисков образца и контробразца в процессе испытания, уменьшения диаметра их трущихся поверхностей, постепенного уменьшения межосевого расстояния валов, на которых закреплены образец и контобразец, смещения зубчатых колес образца и контробразца навстречу друг к другу и нарушения первоначально установленного контактного взаимодействия их зубьев. Узел трения для испытания материалов зубчатых передач на контактную прочность содержит закрепленные на параллельных валах образец и контробразец, каждый из которых состоит из цилиндрического диска и зубчатого колеса. Диаметры цилиндрических дисков образца и контробразца равны диаметрам начальных окружностей, соосно закрепленных вместе с ними на одних валах зубчатых колес. 2 ил.

УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ НА КОНТАКТНУЮ ПРОЧНОСТЬ, содержащий два параллельных вала, закрепленные на них соответственно образец и контробразец, каждый из которых выполнен в виде соосных цилиндрического диска и зубчатого колеса, взаимодействующих соответственно с диском и колесом, закрепленными на другом валу, отличающийся тем, что, с целью повышения точности, диаметры дисков равны диаметрам начальных окружностей соответствующих им зубчатых колес.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авиационные зубчатые передачи и редукторы | |||

| Под ред Вулгакова Э.Б | |||

| М.: Машиностроение, 1981, с.227-228, рис.11.3. | |||

Авторы

Даты

1995-09-20—Публикация

1990-11-30—Подача