Изобретение относится к испытательной технике, а именно к оборудованию для тарирования толщины масляной пленки при испытаниях материалов и смазывающих масел на трение и износ.

Известен образец для тарирования толщины масляной пленки, выполненный в виде цилиндра [1].

Недостатком такого образца является сложность проведения тарирования толщины масляной пленки, вызванная необходимостью использования сложных измерительных средств.

Известен также образец для тарирования толщины масляной пленки, выполненный в виде цилиндра, на внешней поверхности которого по образующим выполнены пазы, равномерно расположенные по окружности, а поверхность цилиндра в пределах каждого углового сектора между двумя соседними пазами очерчена радиусом внешней поверхности со смещением центра от поверхности на шаг тарирования пленки [2].

Недостатком такого образца является погрешность проведения измерения толщины масляной пленки, связанная с отсутствием взаимного базирования образца и контробразца.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является образец для тарирования толщины масляной пленки, выполненный в виде ролика с цилиндрическим пояском и наружной цилиндрической базовой поверхностью, разделенной радиальными пазами на угловые сектора, имеющие различные радиусы [3].

Однако такой образец имеет базовую поверхность, наибольший радиус которой равен радиусу цилиндрического пояска, в результате чего для изготовления образца требуется использовать сложное станочное оборудование, обеспечивающее высокую точность выполнения базовой поверхности относительно цилиндрического пояска.

Цель изобретения - упрощение изготовления образца путем исключения необходимости использования сложного станочного оборудования.

Это достигается тем, что в образце для тарирования толщины масляной пленки, выполненном в виде ролика с цилиндрическим пояском и наружной цилиндрической базовой поверхностью, разделенной радиальными пазами на угловые сектора, имеющие различные радиусы, на цилиндрической базовой поверхности в пределах каждого углового сектора нанесены гальванические покрытия различной толщины, а радиус цилиндрического пояска выбран равным минимальному радиусу сектора.

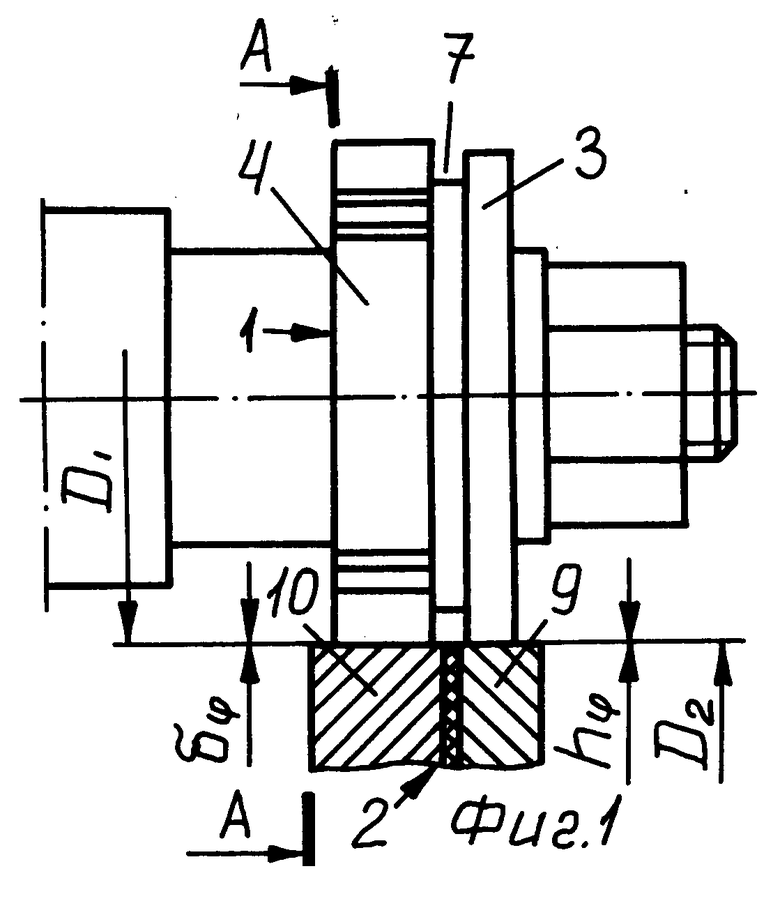

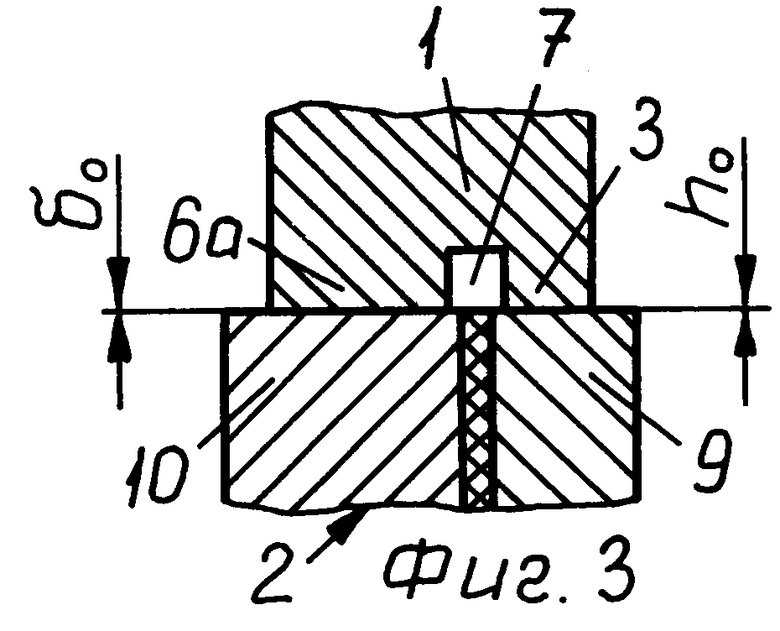

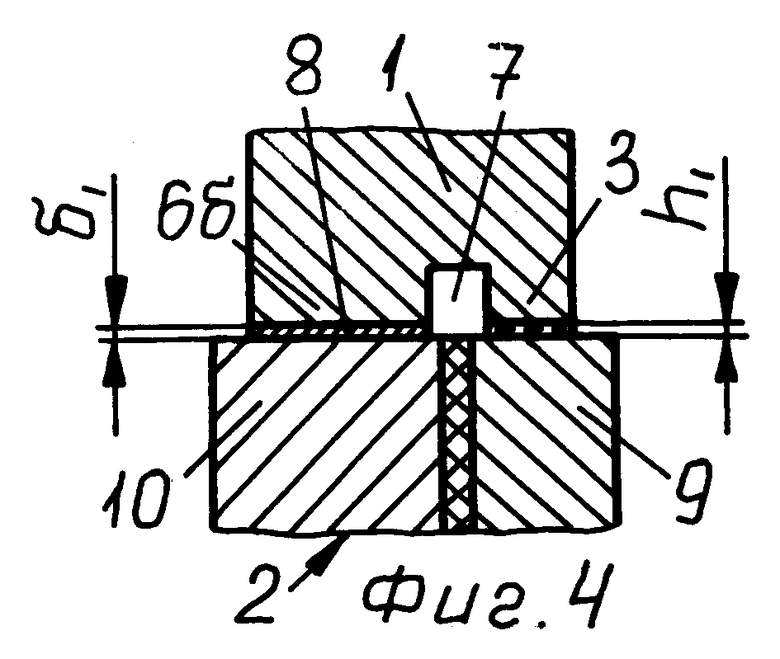

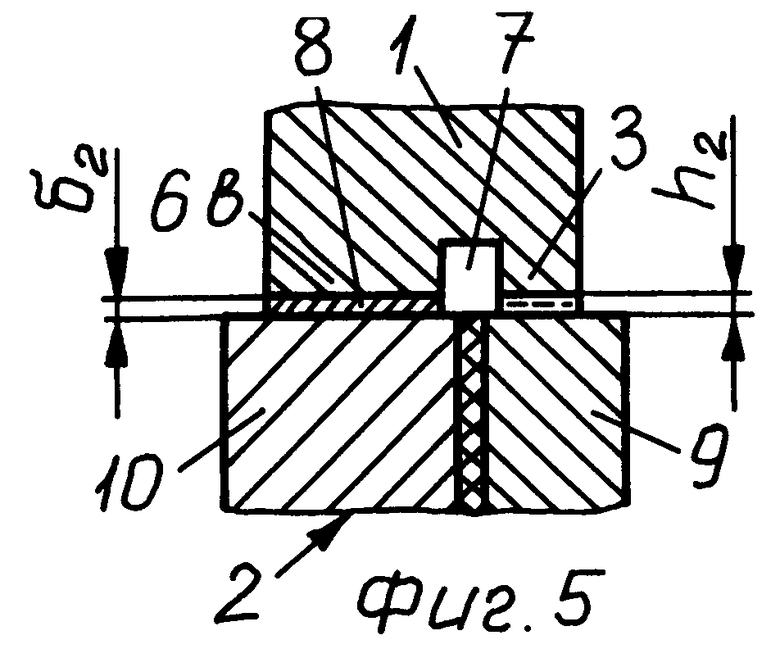

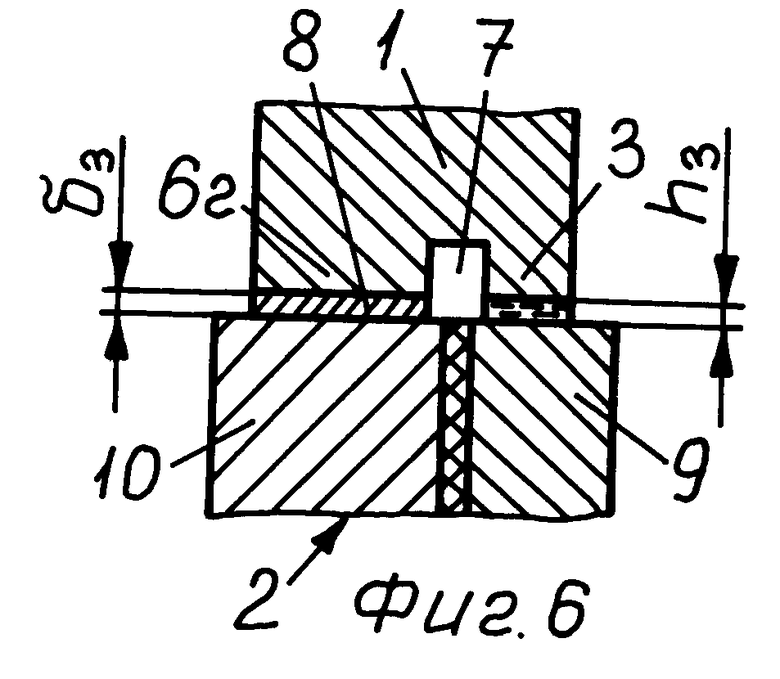

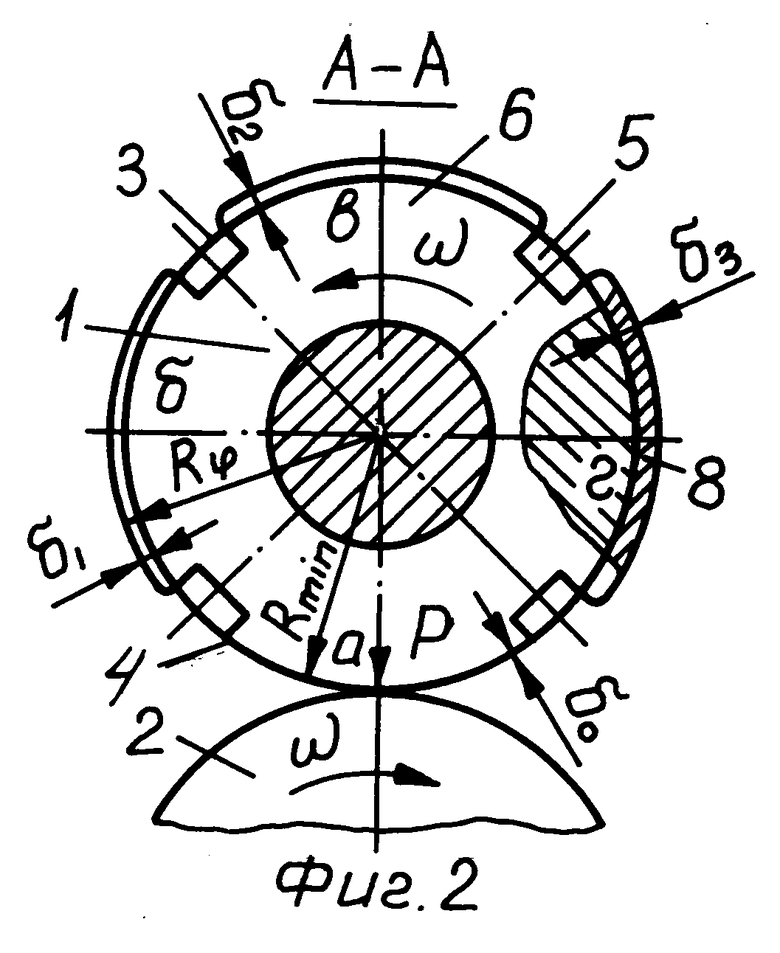

На фиг. 1 изображен узел трения, содержащий предлагаемый образец для тарирования толщины масляной пленки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-6 - различные положения образца относительно контробразца при тарировании толщины масляной пленки.

Узел трения (фиг. 1 и 2) для тарирования толщины масляной пленки содержит образец 1 и контробразец 2. Образец 1 выполнен в виде ролика с цилиндрическим пояском 3 диаметром D1 и наружной цилиндрической базовой поверхностью 4, разделенной радиальными пазами 5 на угловые сектора 6, имеющие различные радиусы Rϕ. Базовая поверхность 4 образца 1 отделена от цилиндрического пояска 3 кольцевым пазом 7. На цилиндрической базовой поверхности 4 образца 1 в пределах каждого углового сектора 6 нанесены гальванические покрытия 8 различной толщины δϕ . Радиус цилиндрического пояска 3 образца выбран равным минимальному радиусу Rmin сектора 6 его базовой поверхности 4. Количество угловых секторов 6 базовой поверхности 4 образца 1 может быть любым и определяется необходимым числом ступеней тарируемой толщины масляной пленки.

Контробразец 2 выполнен в виде цилиндрического ролика, который состоит из двух электрически изолированных друг от друга дисков 9 и 10 одинакового диаметра D2.

Изготовление предлагаемого образца для тарирования толщины масляной пленки осуществляется следующим образом.

Первоначально образец 1 выполняют в виде ролика, у которого разделенные кольцевым пазом 7 цилиндрический поясок 3 и цилиндрическая базовая поверхность 4 имеют одинаковый между собой диаметр D1, при этом цилиндрический поясок 3 и все разделенные радиальными пазами 5 угловые сектора 6 базовой поверхности должны иметь одинаковый радиус кривизны и одинаковый радиус своего расположения относительно оси вращения образца.

Затем цилиндрический поясок 3 и угловой сектор 6а базовой поверхности 4 образца покрывают любым устойчивым от растворения при гальванизации лакокрасочным материалом и электролитическим методом осуществляют нанесение, например, хромового гальванического покрытия 8 на наружную цилиндрическую поверхность угловых секторов 6а, 6в и 6г базовой поверхности 4 образца. Через определенный промежуток времени, когда на угловые сектора 6б, 6в и 6г базовой поверхности 4 образца будет нанесено гальваническое покрытие 8 с необходимой для первой ступени тарирования толщиной δ1, процесс гальванизации временно прекращают и затем покрывают защитным лакокрасочным материалом следующий угловой сектор 6б базовой поверхности 4 образца.

После этого процесс гальванизации продолжают до тех пор, пока на угловых секторах 6в и 6г базовой поверхности 4 образца не образуется гальваническое покрытие 8 с необходимой для второй ступени тарирования толщиной δ2. Затем процесс гальванизации снова временно прекращают и покрывают защитным лакокрасочным материалом угловой сектор 6а базовой поверхности 4 образца 1. Дальше процесс гальванизации продолжают до получения на угловом секторе 6г базовой поверхности 4 образца 1 гальванического покрытия 8 с необходимой для третьей ступени тарирования толщиной δ3. Если базовая поверхность 4 образца имеет большее количество угловых секторов 6, то процесс гальванизации продолжают дальше в такой же последовательности.

После прекращения нанесения гальванических покрытий 8 на угловые сектора 6б, 6в и 6г различной толщины δϕ ранее нанесенную на образец лакокраску тщательно удаляют легко растворяющим ее веществом, например ацетоном, после чего предлагаемый образец можно использовать для тарирования толщины масляной пленки. Толщина гальванических покрытий 8 на угловых секторах 6б, 6в и 6г базовой поверхности 4 образца может быть определена, например, методом профилографирования, который позволяет с весьма высокой точностью измерить высоту ступени между цилиндрическим пояском 3 и каждым угловым сектором 6 базовой поверхности 4 в отдельности.

В результате такого выполнения образца угловой сектор 6а его базовой поверхности 4, оставшийся без нанесения гальванического покрытия 8, имеет минимальный радиус Rmin кривизны и минимальный радиус своего расположения относительно оси вращения образца. Кроме того, радиус Rmin углового сектора 6а равен радиусу кривизны и радиусу расположения цилиндрического пояска 3 относительно оси вращения образца 1. Угловой сектор 6б базовой поверхности 4 образца имеет радиус кривизны и радиус своего расположения относительно оси его вращения, равный уже не величине Rmin, а величине Rmin + δ1.

Соответственно следующий угловой сектор 6в базовой поверхности 4 образца 1 имеет радиус кривизны и радиус своего расположения, равный величине Rmin + δ2, а угловой сектор 6г имеет радиус кривизны и радиус своего расположения, равный величине Rmin + δ3.

Цилиндрический поясок 3 и базовая поверхность 4 образца могут быть выполнены электрически изолированными друг от друга (не показано). Тогда для нанесения гальванических покрытий 8 различной толщины на угловые сектора 6 базовой поверхности 4 образца 1 не требуется наносить защитный лакокрасочный материал на его цилиндрический поясок 3, а контробразец 2 может быть выполнен в виде сплошного цилиндрического ролика.

Тарирование толщины масляной пленки с помощью предлагаемого образца осуществляется следующим образом.

Вначале образец и электрически изолированный от массы контробразец 2 закрепляют на параллельных валах машины трения и подключают в электрическую цепь постоянного тока с возможностью измерения величины падения электрического напряжения в их контакте.

Затем образец и контробразец 2 устанавливают таким образом, чтобы цилиндрический поясок 3 и угловой сектор 6а без гальванического покрытия 8 базовой поверхности 4 образца в отдельности контактировали с электрически изолированными друг от друга дисками 9 и 10 контробразца 2 (фиг. 3). В этом положении сила Р прижатия образца к контробразцу должна быть такой, чтобы между их контактирующими поверхностями отсутствовал радиальный зазор и не возникала упругая деформация.

После этого через контакт цилиндрического пояска 3 образца 1 и диска 9 контробразца 2 пропускают постоянный ток и в режиме нормального тлеющего разряда измеряют величину падения электрического напряжения Uo, которое является началом измерения падения электрического напряжения на масляной пленке. Кроме того, величина падения электрического напряжения в этом положении образца и контробразца может быть измерена между угловым сектором 6а базовой поверхности 4 образца и вторым диском 10 контробразца. Если величина этого падения электрического напряжения равна величине падения электрического напряжения в контакте поверхностей цилиндрического пояска 3 образца 1 и диска 9 контробразца 2, то это свидетельствует о том, что оси вращения образца и контробразца параллельны между собой и между ними нет какого-либо перекоса, который может внести определенную погрешность в результате тарирования толщины масляной пленки при увеличении или уменьшении радиального зазора между цилиндрическим пояском 3 образца и диском 9 контробразца. Равенство величины падения электрического напряжения между указанными поверхностями образца и контробразца свидетельствует также о том, что при отсутствии на угловом секторе 6а базовой поверхности 4 образца гальванического покрытия, радиальный зазор между цилиндрическим пояском 3 образца и диском 9 контробразца также отсутствует и выдерживается условие, при котором δо = hо = 0.

При подаче смазки в зону контакта образца и контробразца их поворачивают в направлении ω до тех пор, пока в контакт с диском 10 контробразца 2 не войдет следующий угловой сектор 6б базовой поверхности 4 образца 1 с гальваническим покрытием 8 толщиной δ1 (фиг. 4). В этот момент между цилиндрическим пояском 3 образца и диском 9 контробразца возникает заполненный маслом радиальный зазор величиной h1, который при отсутствии упругой деформации гальванического покрытия 8 углового сектора 6б базовой поверхности 4 образца будет равен толщине этого покрытия δ1.

Затем через цилиндрический поясок 3 образца и диск 9 контробразца пропускают постоянный ток и в режиме нормального тлеющего разряда измеряют величину падения электрического напряжения U1. После этого образец 1 и контробразец 2 проворачивают дальше в направлении ω и вводят в контакт с диском 10 контробразца 2 следующий угловой сектор 6в базовой поверхности 4 образца 1 с гальваническим покрытием 8 толщиной δ2 (фиг. 5). В этот момент между цилиндрическим пояском 3 образца и диском 9 контробразца возникает заполненный маслом радиальный зазор величиной h2, который при отсутствии упругой деформации гальванического покрытия 8 углового сектора 6а базовой поверхности 4 образца 1 будет равен толщине этого покрытия δ2.

Затем через цилиндрический поясок 3 образца и диск 9 контробразца пропускают постоянный ток и в режиме нормального тлеющего разряда измеряют величину падения электрического напряжения U2. При дальнейшем проворачивании образца и контробразца в направлении ω в контакт с диском 10 контробразца 2 вводят угловой сектор 6г базовой поверхности 4 образца с гальваническим покрытием 8 толщиной δ3 (фиг. 6). В этот момент между цилиндрическим пояском 3 образца и диском 9 контробразца возникает заполненный маслом радиальный зазор величиной h3, который при отсутствии упругой деформации гальванического покрытия 8 углового сектора 6г базовой поверхности 4 образца 1 будет равен толщине этого покрытия δ3. После этого, через цилиндрический поясок 3 образца 1 и диск 9 контробразца 2 пропускают постоянный ток и в режиме нормального тлеющего разряда измеряют величину падения электрического напряжения U3.

По результатам измерения величины падения электрического напряжения Uo, U1, U2 и U3, а также зная величину радиального зазора между цилиндрическим пояском 3 образца 1 и диском 9 контробразца 2 ho = =δo, h1 = δ1, h2 = δ2 и h3 = δ3 строят тарировочную зависимость Uϕ=f(hϕ).

Кроме статического тарирования толщины масляной пленки с помощью предлагаемого образца можно производить и динамическое тарирование толщины масляной пленки. Для этого образцу и контробразцу обеспечивают вращение ω в режиме трения качения с тем, чтобы исключить износ гальванических покрытий 8 на угловых секторах 6б, 6в и 6г базовой поверхности 4 образца 1. Скорость вращения ω образца и контробразца должна быть такой, чтобы не возникало ударов ступенчатой базовой поверхности 4 образца с диском 10 контробразца и можно было произвести соответствующее измерение падения электрического напряжения в заполненном маслом переменном радиальном зазоре hϕ между цилиндрическим пояском 3 образца 1 и диском 9 контробразца 2. Скорость вращения ω образца и контробразца должна быть также такой, чтобы между базовой поверхностью 4 образца 1 и диском 10 контробразца 2 не образовывался гидродинамический слой смазки, способствующий внесению погрешности в тарируемую толщину масляной пленки между цилиндрическим пояском 3 образца 1 и диском 9 контробразца 2. В случае необходимости при вращении ω образца 1 и контробразца 2 можно произвести осциллографирование тарируемой толщины масляной пленки.

Поскольку радиус цилиндрического пояска 3 образца 1 в процессе статического или динамического тарирования толщины масляной пленки не изменяется, а изменяется только радиус кривизны и радиус расположения относительно оси вращения образца 1 угловых секторов 6 его базовой поверхности 4, то этим достигаются одинаковые условия для тарирования толщины масляной пленки при любой величине заполненного маслом радиального зазора hϕ между цилиндрическим пояском 3 образца и диском 9 контробразца 2.

Выполнение угловых секторов 6 базовой поверхности 4 образца с гальваническими покрытиями 8 различной толщины δϕ , а радиуса цилиндрического пояска 3 образца равным минимальному радиусу Rmin его базовой поверхности 4 позволяет исключить необходимость использования сложного станочного оборудования для выполнения базовой поверхности 4 образца 1, что в свою очередь позволяет упростить изготовление образца и составляет технико-экономический эффект изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ НА КОНТАКТНУЮ ПРОЧНОСТЬ | 1990 |

|

RU2044299C1 |

| Образец для тарирования толщины масляной пленки | 1980 |

|

SU911216A1 |

| Образец для испытания материалов на трение | 1989 |

|

SU1714418A1 |

| Узел трения для исследования толщины смазочных пленок при испытаниях | 1981 |

|

SU1023226A1 |

| Машина трения для испытания материалов | 1989 |

|

SU1665282A1 |

| Устройство для испытания материалов на износ | 1986 |

|

SU1427230A1 |

| Узел трения для испытания материалов на контактную усталость | 1989 |

|

SU1727033A1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2292031C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| Способ определения коэффициента трения материалов | 1988 |

|

SU1714466A1 |

Изобретение относится к испытательной технике, а именно к оборудованию для тарирования толщины маслянной пленки при испытаниях материалов и смазывающих масел на трение и износ. Целью изобретения является упрощение изготовления. В образце 1 для тарирования толщины масляной пленки, выполненном в виде ролика с цилиндрическим пояском 3 и наружной цилиндрической базовой поверхностью 4, разделенной радиальными пазами 5 на угловые сектора 6, имеющие различные радиусы. На цилиндрической базовой поверхности в пределах каждого углового сектора 6 нанесены гальванические покрытия различной толщины, а радиус цилиндрического пояска выбран равным минимальному радиусу сектора. 6 ил.

ОБРАЗЕЦ Ю М ГУЗЕНКО ДЛЯ ТАРИРОВАНИЯ ТОЛЩИНЫ МАСЛЯНОЙ ПЛЕНКИ.

Образец для тарирования толщины масляной пленки, выполненный в виде ролика с цилиндрическим пояском и наружной цилиндрической базовой поверхностью, разделенной радиальными пазами на угловые сектора, имеющие различные радиусы, отличающийся тем, что, с целью упрощения изготовления, на цилиндрической базовой поверхности в пределах каждого углового сектора нанесены гальванические покрытия различной толщины, а радиус цилиндрического пояска выбран равным минимальному радиусу сектора.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Узел трения для исследования толщины смазочных пленок при испытаниях | 1981 |

|

SU1023226A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-20—Публикация

1990-05-07—Подача