Изобретение относится к технологиям получения пористых материалов и может быть использовано в промышленности для изготовления фильтрующих материалов тонкой очистки или для изготовления армирующих каркасов композиционных материалов с направленными механическими свойствами при заданной прочности, что необходимо, например, в химической промышленности, в криогенной, авиационной и автомобильной технике.

Известен способ изготовления пористого материала, заключающийся в вязании из металлических волокон сеток в виде трикотажных полотен, формировании из сеток пакета и его спекании [1]

Недостатком данного способа является его узкая специализация, невозможность его использования для изготовления пористого материала из волокон различных металлов и из тонких волокон.

Наиболее близким техническим решением является способ изготовления пористого материала, заключающийся в вязании из металлических волокон сеток в виде трикотажных полотен, формировании из сеток пакета, деформировании пакета и его спекании [2]

Однако данное техническое решение не обеспечивает вязания сеток из тонких металлических волокон ввиду их малой прочности на разрыв и изготовления композиционного материала из-за неприемлемого температурного режима спекания волокон более легкоплавких металлов, например меди, олова, алюминия и т.д.

Технический результат, получаемый при осуществлении изобретения, обеспечение изготовления более проницаемого материала за счет использования более тонких металлических волокон, при одновременном изготовлении композиционного материала, снижении температуры спекания и изготовление изделий более сложной формы.

Для решения этой задачи в способе изготовления пористого материала, включающем вязание из металлических волокон сеток в виде трикотажных полотен, формирование из сеток пакета, деформирование пакета и его спекание, при вязании сеток дополнительно используют несущее волокно, перед вязанием сеток из металлических волокон и несущего волокна изготавливают жгут, а формирование пакета производят из групп сеток, в каждой из которых направления рядов петель трикотажного полотна располагаются под углом χ /2N, где N число сеток в группе и N > 2, при этом деформирование пакета производят во время спекания под нагрузкой в пределах упругих деформаций металлических волокон до придания пакету необходимой формы изделия.

Причем спекание осуществляют при температуре 0,9-0,95 температуры плавления металлических волокон.

При использовании для изготовления жгу- та волокон из различных металлов спекание осуществляют при температуре 1,05-1,15 температуры плавления наиболее легкоплавкого металла.

При этом в качестве несущих волокон используют неметаллические нити, которые после вязания сеток удаляют путем их структурного разрушения.

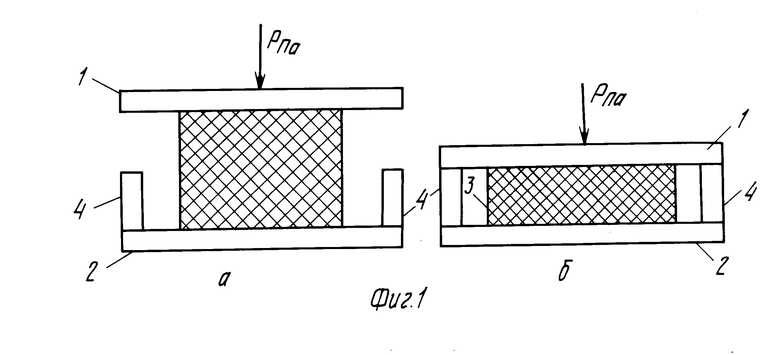

На чертеже приведена схема, поясняющая способ изготовления пористого материала, а) до спекания, б) после спекания.

Оснастка, используемая в способе изготовления пористого материала, содержит верхнюю и нижнюю половины штампа 1 и 2, между которыми располагается пакет 3 сеток, а также ограничители 4.

Способ осуществляется следующим образом.

В качестве исходного материала используют одно или несколько волокон, выполняющих несущую функцию или являющихся наполнителями в конечном продукте. Несущие волокна могут быть металлическими или из иного материала, пригодного для трикотажного вязания. Несущие волокна объединяют с металлическими волокнами (проволокой), формируя тем самым жгут.

Металлические волокна могут быть из различного металла и различного сечения, но в совокупности они представляют собой основной материал. Жгут может быть сформирован скручиванием волокон, оплетением или наматыванием одних на другие. Несущие волокна обеспечивают требуемые прочностные свойства жгута на разрыв при последующих операциях. Из жгута осуществляют трикотажное вязание сеток, например, переплетением типа "ластик". После вязания сеток все или часть несущих волокон, при необходимости могут быть удалены путем их структурного разрушения, например выжиганием, растворением или вытравливанием, в результате чего получают металлическую сетку. При необходимости изменения конфигурации ячеек сетки подвергают плоскому пластическому растяжению.

Увеличение изотропности прочностных свойств пористого материала достигают тем, что направления петельных рядов сеток в пакете располагают под углом χ, который определяют из соотношения: χ /2N, где N число сеток в группе, N > 2.

Окончательный пакет может быть сформирован из нескольких пакетов сеток.

Подготовленный пакет 3 сеток нагружают упруго, помещая между верхней и нижней половинами штампа 1 и 2 (см. позицию а) чертежа), и спекают в защитной среде (вакуум, нейтральная защитная среда).

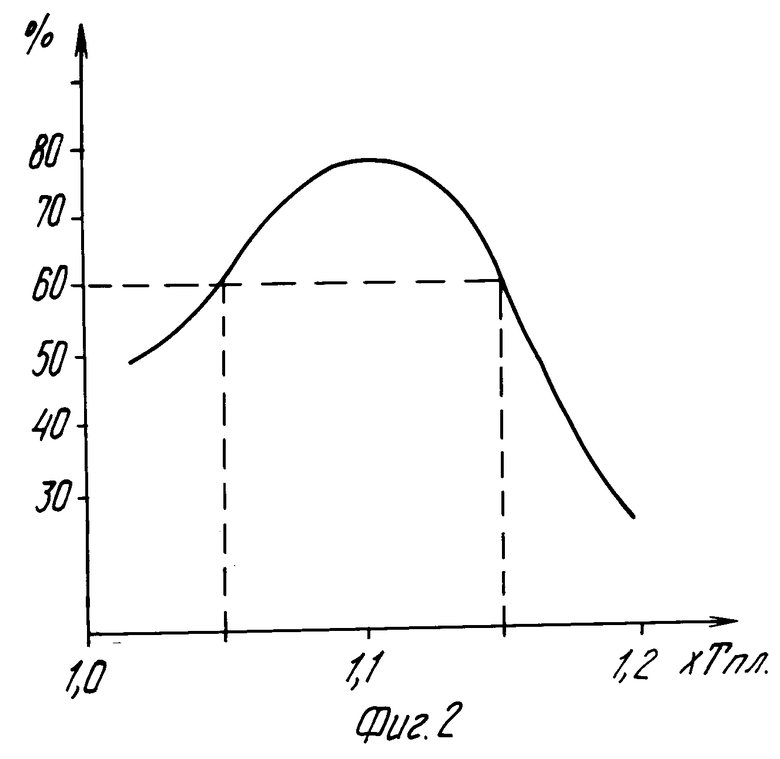

Если сетки связаны из металлических волокон одного металла, то наилучшие результаты получаются, когда спекание производится при температуре 0,9-0,95 Тпл [oC] При температуре ниже 0,9 Тпл спекания не происходит.

В том случае, если жгут состоит из волокон разного металла, то температура спекания может быть в пределах 1,05-1,15 Тпл самого легкоплавкого металла.

При температуре спекания, близкой к Тпл, происходит расплавление легкоплавкого металла и начинается его растекание по поверхности волокон более тугоплавкого металла. При температуре, приближающейся к 1,2 Тпл, начинается интенсивное испарение легкоплавкого металла, пары которого могут активизировать спекание более тугоплавкого волокна. При нагревании материала в печи процесс его уплотнения идет под действием предварительной нагрузки Р. Поскольку с увеличением температуры жесткость материала уменьшается, пакет 3 под действием верхней половины штампа 1 и нагрузки Р деформируется, и в процессе спекания пакет 3 принимает заданную форму изделия (см. позицию б) чертежа). Дальнейшее уплотнение предотвращается ограничителями 4 и сопротивлением материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1993 |

|

RU2042392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР | 1994 |

|

RU2063087C1 |

| ИЗНОСОСТОЙКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2093309C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ СТЫКОВ ТРУБ (ВАРИАНТЫ) | 1993 |

|

RU2042488C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ И ВОЛОКОН В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 1994 |

|

RU2084880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2002 |

|

RU2222634C1 |

| ХИМИЧЕСКИ АКТИВНЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2573013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2063086C1 |

| Способ изготовления трикотажного меха | 2024 |

|

RU2821494C1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

Использование: для изготовления материалов тонкой очистки или для изготовления армирующих каркасов композиционных материалов с направленными механическими свойствами при заданной прочности, что необходимо, например, в химической промышленности, в криогенной, авиационной и автомобильной технике. Сущность изобретения: способ изготовления пористого материала включает формирование из металлических волокон и несущего волокна жгута, вязание из него сеток, сборку сеток в пакет, его деформирование в пределах диапазона упругих деформаций во время спекания, до придания пакету формы изделия. Спекание проводят при температуре 0,9-0,95 температуры плавления металлических волокон, а при использовании разнородных металлических волокон спекания проводят при температуре 1,05-1,15 от температуры плавления самых легкоплавких волокон жгута. Если в качестве несущего волокна используют неметаллические нити, то их удаляют после вязания сеток. Перед формированиями пакета сетки подвергают плоскому пластическому растяжению и формируют из них группы, ряды волокон в которых располагают под углом α = π/2N, где N число сеток в группе не меньше двух. 4 з. п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения пористого материала | 1987 |

|

SU1581348A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1992-11-24—Подача