Изобретение относится к легкой промышленности, а именно к способам изготовления низковорсового искусственного трикотажного меха для обувной промышленности путем провязывания чесальной ленты.

Трикотажный, искусственный мех - текстильный материал, состоящий из основы (грунта) и ворсового покрова. Наиболее распространённым методом получения трикотажного искусственного меха является способ ввязывания на кругловязальных машинах в петли грунта пучков волокон из чёсальной ленты, так как он более эффективен и позволяет получить искусственный мех, имитирующий натуральный.

Бикомпонентные волокна (далее, также - «БИК») используются в текстильной промышленности для термоскрепления волокон в производстве нетканых материалов. БИК изготавливается путем соединения расплавов полимеров в отверстиях фильеры, например, из полимеров двух видов и может иметь в сечении структуру «ядро - оболочка». Оболочка, как правило, из полиэтилена, обладает повышенной мягкостью, отличается низкой температурой соединения, за счет чего может выступать в качестве связующего материала в смеси волокон или в сочетании с другими материалами. Для изготовления ядра используется полипропилен или сложный полиэфир, они призваны поддерживать целостность продукта. Ядро не расплавляется в процессе соединения и формирует 3-х-мерную сеть, придавая прочность нетканому продукту. По завершении термообработки бикомпонентные волокна соединяются вместе и образуют нетканый материал. Такие волокна используется для производства нетканых материалов с функцией термоскрепления холста за счет более низкой температуры плавления оболочки.

Известные способы изготовления искусственного меха на трикотажной основе включают в себя подготовку и обработку искусственных волокон и изготовление из них чесальной ленты, вязание меха, в процессе которого волокна чесальной ленты ввязываются в петли трикотажной основы - грунта в процессе его вязания с последующей пропиткой фиксирующими веществами, например, латексом или путем дополнительной термообработки (например, авт. св. СССР N 1330223, кл. D 04 B 1/04, 1987). Ю.Д. Кваско, Л.Д. Герасимчук, Г.И. Рукавцев и др. Научно-исследовательский институт по переработке искусственных и синтетических волокон.

Известен способ изготовления трикотажного меха, заключающийся в том, что на кругловязальной машине вяжут из термопластичной усадочной нити грунт, в петли которого ввязывают пучки ворса, грунт подвергают ширению и стабилизации, ворс стригут и полируют, отличающийся тем, что, с целью более прочного закрепления в грунте ворса, повышения драпируемости меха и снижения его себестоимости за счет ликвидации пропитки грунта латексом, грунт вяжут с минимальным модулем петли, ширение производят до выпрямления дуг петель, а качестве термопластичной нити применяют нить, содержащую 50% поливинилхлоридного волокна и 50% вискозного (SU242117).

Известен искусственный мех (CN85202333U1) с подкладкой без покрытия, который используется для изготовления зимних утепляющих изделий. Благодаря смешиванию с низкоплавкими термоплавкими полимерами, такими как низкоплавкий полиэтилен и т.д. при изготовлении грунтовой нити, искусственный мех можно вязать с использованием шерстяной, хлопчатобумажной или смесовой пряжи в качестве ворса; нижняя часть не проклеивается; после обработки сухим нагревом получается мех нового фасона, который придает плюшевому волокну фиксацию и форму.

Известен способ получения искусственного трикотажного меха, при котором вяжут на кругловязальной машине грунт полотна переплетением «кулирная гладь» и ввязывают в него пучки термопластичных волокон, проводят ширение и термообработку полотна, закрепление в петлях грунта пучков ворсовых волокон и фиксацию линейных размеров полотна, заключительную его отделку, заключающийся тем, что, с целью расширения ассортимента меха без латексного покрытия, закрепленные в петлях грунта пучков ворсовых волокон и фиксацию линейных размеров полотна осуществляют путем дополнительной термообработки его контактным методом нагретой поверхностью со стороны грунта при температуре на 5 - 10°С ниже температуры размягчения волокон ворса (SU1714005).

Известен способ изготовления искусственного трикотажного меха, характеризующийся тем, что на кругловязальной машине вяжут грунт из термопластичной нити, в петли которого одновременно ввязывают из чесальной ленты пучки волокон, предназначенных для ворса, затем грунт подвергают ширению до распрямления петельных дуг и стабилизируют, ворс стригут и полируют, отличающийся тем, что грунт дополнительно вытягивают одновременно с ширением до получения прямоугольной формы петель, при этом последние фиксируют при температуре стабилизации грунта и ворса (RU2089685).

Известен способ предотвращения выпадения волос в вязаном искусственном мехе (CN110055667, выбран в качестве прототипа). Нити из полиэстера 150D/288F используются в качестве верхних нитей, легкокоплавкие полиэфирные нити из полиэстера 150/48F используются в качестве нижних нитей. Полотно ткут на 28-игольной кругловязальной машине для утка, после формирования кольца вырезают петлю, поверхностные нити после обрезки образуют мягкую, пушистую ткань. Нижние нити расплавляются в высокотемпературной калибровочной машине, поверхностные нити приклеиваются к нижним нитям, проклейка ткани-основы не производится, ворс поверхностной пряжи не рассыпается.

Известные способы изготовления искусственного трикотажного меха для повышения прочности закрепления ворса сводятся в основном к следующему:

- пропитка слоем латекса из натурального или синтетического каучука,

- использование в качестве грунта термопластичной усадочной нити с дополнительной термообработкой,

- использование чесальной ленты из термопластичных волокон с дополнительной термообработкой.

Недостатком известных способов является то, что степень закрепления ворса недостаточна и поэтому ограничена возможность ввязывания пучков ворса различной длины и толщины. Все это приводит к существенному сужению ассортимента искусственного меха, вырабатываемого по известным способам. Кроме того, финальная стрижка полотна ведёт к перерасходу исходного сырья.

Предлагаемое изобретение решает задачу расширения ассортимента низковорсового обувного меха и создания искусственного трикотажного меха с улучшенными показателями закрепления ворса, формоустойчивости и износостойкости. Техническим результатом изобретения является повышение износостойкости и формоустойчивости трикотажного меха. Кроме того, снижается расход сырья при изготовлении низковорсового обувного меха.

Технический результат достигается в способе изготовления трикотажного меха, в котором, на кругловязальной машине вяжут грунт из нитей, в петли которого ввязывают пучки волокон из чесальной ленты, которые образуют ворс, содержащий от 5 до 50% бикомпонентных волокон, производят стрижку, проклеивание, ширение и стабилизацию полотна, производят спекание бикомпонентных волокон со стороны грунта на каландре при температуре от 130°С до 200°С. В качестве бикомпонентных волокон используют волокно, состоящее из стержневого полиэфирного волокна и оболочки из полиэтилена с температурой плавления от 80°С до 130°С.

Изобретение поясняется рисунками:

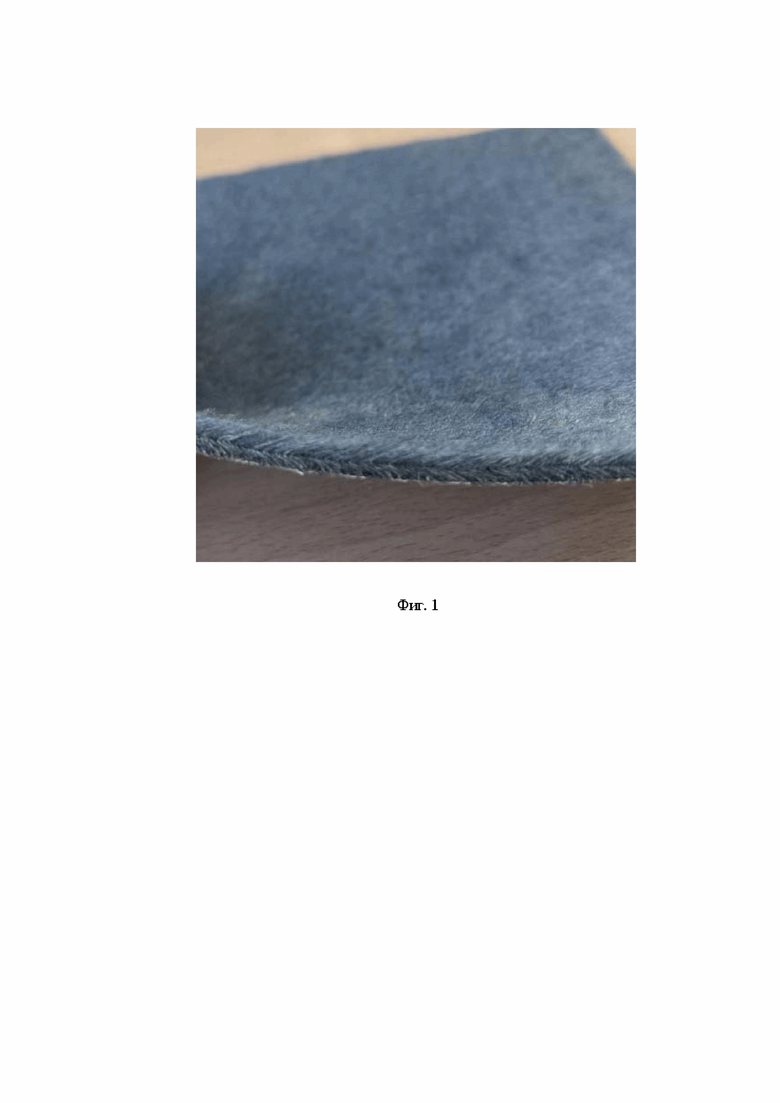

фиг. 1 - образец трикотажного меха;

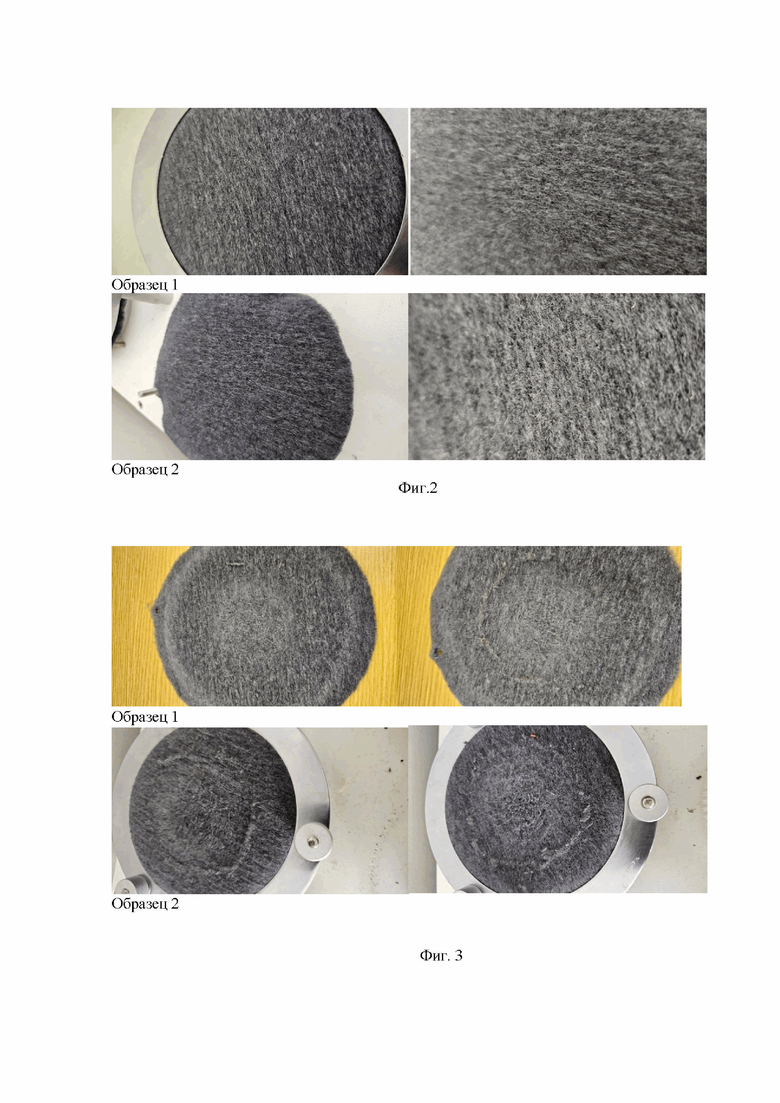

фиг. 2 - исследование образцов трикотажного меха, исходные образцы;

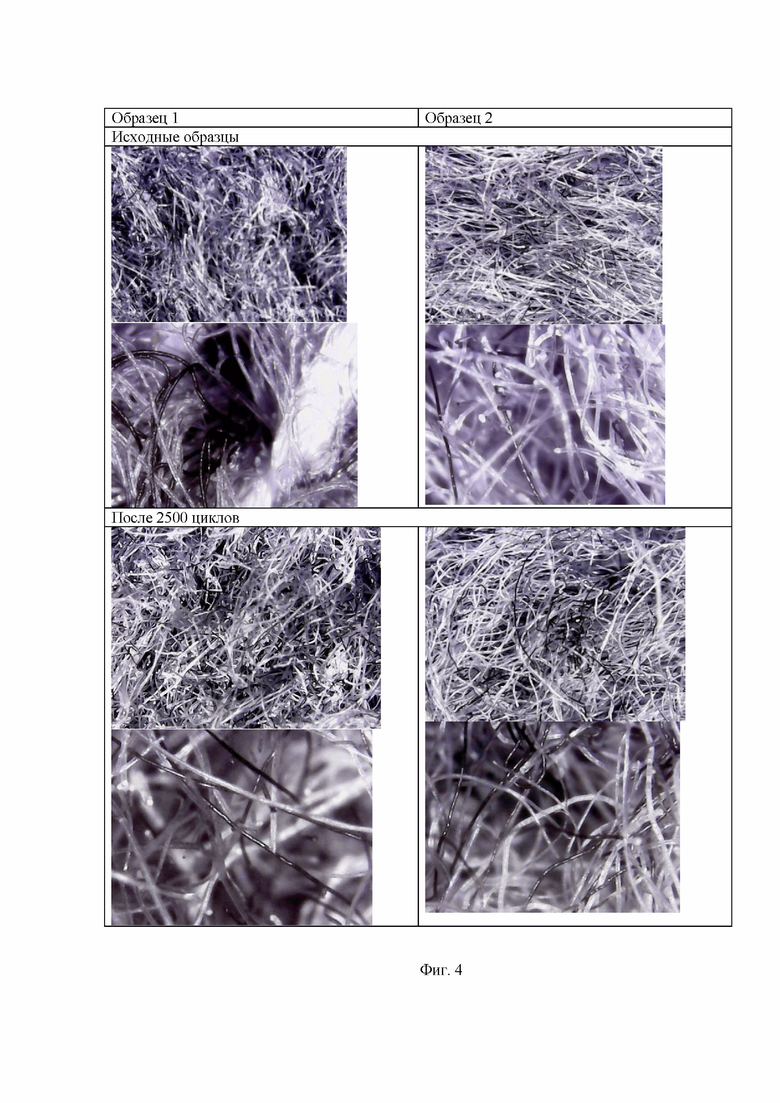

фиг. 3 - исследование образцов трикотажного меха, образцы после 2500 циклов истирания;

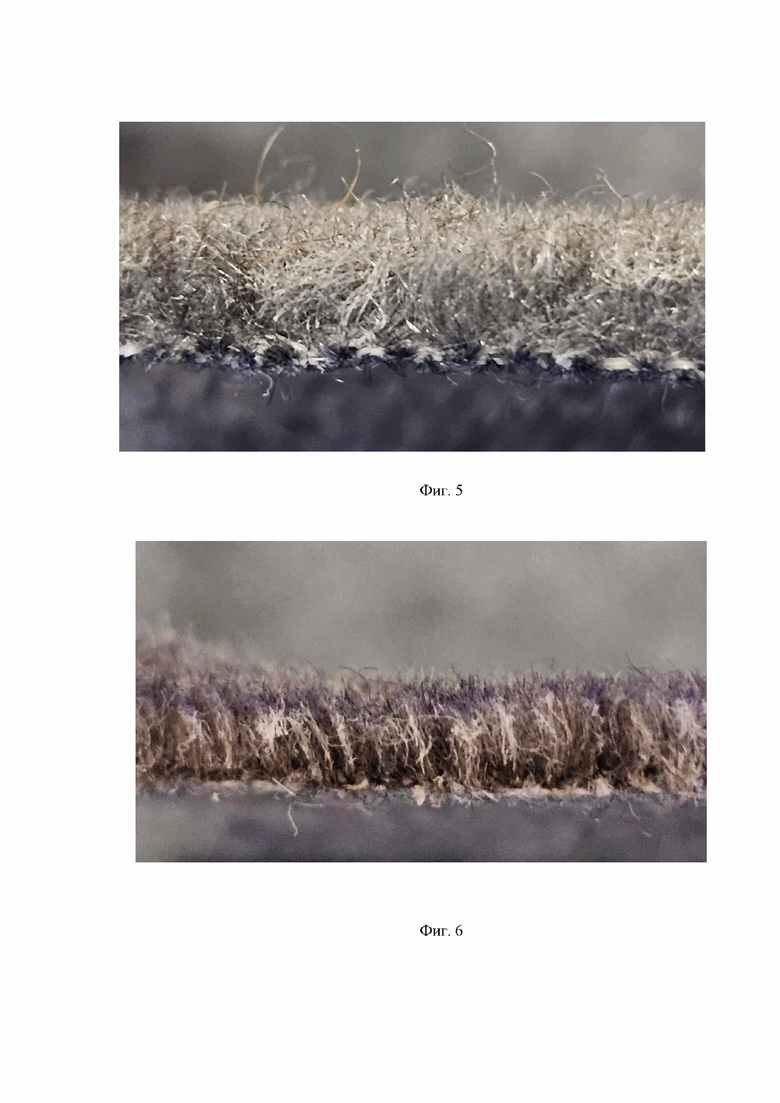

фиг. 4 - исследование образцов трикотажного меха, фотографии после увеличения.

Фиг. 5 - срез меха до каландра (снизу грунт, сверху ворс);

Фиг. 6 - срез меха после каландра (снизу грунт, сверху ворс).

На кругловязальной машине вяжут грунт из нитей и, одновременно, в петли грунта, из чесальной ленты, которые образуют ворс, содержащий от 5 до 50% бикомпонентного волокна (БИК) ввязывают пучки волокон (ворса) из чесальной ленты.

Чесальную ленту изготавают, приготовливая смесь из натуральных, синтетических или искусственных штапельных волокон, например, полиакрилонитрильных, полиэфирных и т. д., добавляя от 5 до 50% БИК. В качестве бикомпонентных волокон используют волокно, имеющее структуру «ядро - оболочка», состоящее из стержневого полиэфирного волокна и оболочки из полиэтилена с температурой плавления от 80 до 130 градусов Цельсия.

Чесальную ленту пропускают через рыхлительную машину, эмульсируют, подвергают вылеживанию, а затем прочесывают на чесальной машине. Полученную чесальную ленту подают к иглам кругловязальной машины вместе с нитью грунта и вяжут полотно искусственного трикотажного меха.

Для лучшего закрепления полученного таким образом ворса грунт покрывают с изнаночной стороны тонким слоем латекса из натурального или синтетического каучука. Полученное полотно подвергают стрижке, затем подают на стабилизационную машину для придания постоянной ширины.

Затем, проводят контактную термообработку со стороны грунта на каландре при температуре от 130°С до 200°С (в зависимости от природы используемых волокон и скорости движения полотна) с целью размягчения и частичного спекания бикомпонентных волокон, что обеспечивает повышение прочности закрепления ворса и устойчивости материала к истиранию, повышению формоустойчивости (каркасности). Последнее обеспечивает большую точность раскроя деталей, а также повышение производительности труда при раскрое за счет возможности увеличения количества слоев настила.

Предложенная последовательность операций обеспечивает стабильность линейных размеров готового продукта. Интервал температур каландра обусловлен несколькими факторами, в первую очередь скоростью обработки. Чем выше скорость, тем выше должна быть температура, следующий фактор, поверхностная плотность меха. Чем выше плотность, тем выше нужна температура. Также влияет на температуру химический состав БИК (требуется расплавить его оболочку) и остальных волокон. Так, например, добавление в состав волокон шерсти, требует повышения температуры.

Способ позволяет получать новую группу низковорсовых обувных меховых материалов с повышенной поверхностной плотностью: после обработки на каландре из-за термоусадки резко снижается высота ворса, с повышением показателя поверхностной плотности - создается градиент плотности полотна от максимальной плотности на нижней поверхности, к минимальной плотности со стороны ворса. На рисунках фиг. 5-6 показаны срезы меха под микроскопом в одном масштабе, демонстрирующие снижение высоты ворса и увеличение поверхностной плотности меха, которая связана с износостойкостью готового трикотажного меха - она также повышается. В известных способах изготовления низковорсовых меховых полотен уменьшение высоты ворса достигается за счет стрижки полотна, что приводит к перерасходу исходного сырья.

Ниже приведено несколько примеров выработки обувного искусственного трикотажного меха по предлагаемому способу, подтверждающих заявленный технический результат.

Пример 1.

Грунт - нить полиэфирная текстурированная Den 150f48 NIMWhite.

Волокнистый состав чесальной ленты - 40% БИК, 10% полиэфирное волокно, 50% нитроновое волокно.

Последовательность технологических операций.

1-й этап: смешивание трёх видов волокна, разрыхление и эмульсирование;

2-й этап: получение чесальной ленты;

3-й этап: на кругловязальных машинах полученная лента вплетается в трикотажное полотно;

4-й этап: трикотажное полотно проходит через стригальные машины ровняя верхний шар под заданную высоту;

5-й этап: нанесение клеевого состава со стороны грунта;

6-й этап: трикотажное полотно пропускается через стабилизационную машину для придания постоянной ширины;

7-й этап: трикотажное полотно проходит через каландр со стороны грунта для спекания бикомпонентных волокон.

Поверхностная плотность меха после ширения и стабилизации - 500 г/м2.

Поверхностная плотность готового меха - 525 г/м2.

Температура каландра - 180°С.

Высота ворса до каландрирования - 12 мм.

Высота ворса готового материала - 6 мм.

Пример 2.

Грунт - нить полиэфирная текстурированная Den 150f48 NIMWhite.

Волокнистый состав чесальной ленты - 40% БИК, 10% полиэфирное волокно, 50% нитроновое волокно.

Последовательность технологических операций.

1-й этап: смешивание трёх видов волокна, разрыхление и эмульсирование;

2-й этап: получение чесальной ленты;

3-й этап: на кругловязальных машинах полученная лента вплетается в трикотажное полотно;

4-й этап: трикотажное полотно проходит через стригальные машины ровняя верхний шар под заданную высоту;

5-й этап: нанесение клеевого состава со стороны грунта;

6-й этап: трикотажное полотно пропускается через стабилизационную машину для придания постоянной ширины;

7-й этап: трикотажное полотно проходит через каландр со стороны грунта для спекания биокомпонентных волокон.

Поверхностная плотность меха после ширения и стабилизации - 375 г/м2.

Поверхностная плотность готового меха - 400 г/м2.

Температура каландра - 150°С.

Высота ворса до каландрирования - 3,5 мм.

Высота ворса готового материала - 2,5 мм.

Полученные образцы трикотажного меха были исследованы. Для исследования были выбраны 2 образца одинакового состава (фиг. 2).

Образец 1. (После каландрирования)

Грунт - нить полиэфирная текстурированная Den 150f48 NIMWhite.

Волокнистый состав чесальной ленты - 40% БИК, 10% полиэфирное волокно, 50% нитроновое волокно.

Поверхностная плотность готового меха - 525 г/м2.

Температура каландра - 180°С.

Высота ворса готового материала - 6 мм.

Образец 2. (До каландрирования)

Грунт - нить полиэфирная текстурированная Den 150f48 NIMWhite.

Волокнистый состав чесальной ленты - 40% БИК, 10% полиэфирное волокно, 50% нитроновое волокно.

Поверхностная плотность меха после ширения и стабилизации - 500 г/м2.

Высота ворса до каландрирования - 12 мм. Для оценки износа поверхности от истирания был проведен тест Мартиндейла. Величина нагрузки при испытании на истирание составила 795±7 г. Абразивный материал - серошинельное сукно.

Истирание производилось до момента интенсивного повреждения поверхности и составило 2500 циклов (фиг. 3). Фотографии образцов были получены после 500, 1000, 1500, 2000, 2500 циклов с помощью цифрового микроскопа DigMicroPro. Фотографии образцов после увеличения представлены на фиг. 4.

В результате исследования с помощью микроскопа процесса изнашивания представленных образцов выявлено, что волокна, образующие ворс не удаляются полностью из материала при воздействии трения, а частично разрушаются и уменьшаются по длине, что подтверждается характерными срезами концов волокон на фотографиях. Также волокна запутываются, меняя направление, что также свидетельствует о начальной стадии разрушения поверхности материала при воздействии истирания.

У образца 1 наблюдается менее интенсивный износ поверхности. Слой отрезков волокон, отделившихся в процессе трения, свидетельствует о разрушении поверхности.

Образец 2 имеет более рыхлую структуру и длинный ворс, что приводит к интенсивному износу от истирания. Слой отрезков волокон, отделившихся в процессе трения, располагается по контуру воздействия трущей головки прибора.

Также можно отметить, что износ образца 2 происходит интенсивнее, чем у образца 1, что связано с различием в плотности структуры и поверхности материалов, так как у образца 2 наблюдается больший слой отрезков волокон, отделившихся в процессе трения абразивом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХ НА ТРИКОТАЖНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2113568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ТРИКОТАЖНОГО МЕХА | 1995 |

|

RU2089685C1 |

| ИСКУССТВЕННЫЙ МЕХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВОРСОВОЕ ПОКРЫТИЕ ИСКУССТВЕННОГО МЕХА | 2022 |

|

RU2817444C2 |

| Способ получения искусственного трикотажного меха | 1990 |

|

SU1714005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРИКОТАЖНОГО МЕХА | 1969 |

|

SU242117A1 |

| Искусственный трикотажный мех | 1989 |

|

SU1654391A1 |

| Мех искусственный трикотажный | 1985 |

|

SU1330223A1 |

| Способ заключительной отделки искусственного меха, включающий тумблирование | 2024 |

|

RU2821056C1 |

| БИОКЕРАМИЧЕСКОЕ ВОРСОВОЕ ТРИКОТАЖНОЕ ПОЛОТНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2804296C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛИСОВЫХ ТРИКОТАЖНЫХ ПОЛОТЕН | 2017 |

|

RU2664237C1 |

Изобретение относится к способам изготовления низковорсового искусственного трикотажного меха для обувной промышленности путем провязывания чесальной ленты. Способ изготовления трикотажного меха, в котором на кругловязальной машине вяжут грунт из нитей, в петли которого ввязывают пучки волокон из чесальной ленты, которые образуют ворс, содержащий от 5 до 50% бикомпонентных волокон, производят стрижку, проклеивание, ширение и стабилизацию полотна, производят спекание бикомпонентных волокон со стороны грунта на каландре при температуре от 130 до 200°С. В качестве бикомпонентных волокон используют волокно, состоящее из стержневого полиэфирного волокна и оболочки из полиэтилена с температурой плавления от 80 до 130°С, что улучшает показатели закрепления ворса, формоустойчивости и износостойкости трикотажного меха. 1 з.п. ф-лы, 6 ил.

1. Способ изготовления трикотажного меха, характеризующийся тем, что на кругловязальной машине вяжут грунт из нитей, в петли которого ввязывают пучки волокон из чесальной ленты, которые образуют ворс, содержащий от 5 до 50% бикомпонентных волокон, затем производят стрижку, проклеивание, ширение и стабилизацию полотна, производят спекание бикомпонентных волокон со стороны грунта на каландре при температуре от 130 до 200°С.

2. Способ по п.1, характеризующийся тем, что в качестве бикомпонентных волокон используют волокно, состоящее из стержневого полиэфирного волокна и оболочки из полиэтилена с температурой плавления от 80 до 130°С.

| Н.Ф | |||

| Шевцов Технология производства искусственного меха на трикотажной основе, М.: Легкая индустрия, 1973 | |||

| М.Д | |||

| Талызин, И.А | |||

| Липков, Р.Б | |||

| Махновецкая, Л.С | |||

| Дорофеева Ворсовые ткани и искусственный мех, Издательство Научно-технической литературы РСФСР РОСТЕХИЗДАТ, М | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Текстильное полотно с поверхностью под искусственную замшу | 1983 |

|

SU1416561A1 |

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБИНЫ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2472003C1 |

| EP 1159474 A1, | |||

Авторы

Даты

2024-06-25—Публикация

2024-02-24—Подача