Изобретение относится к получению пористых проницаемых материалов из металлических волокон и может быть использовано в качестве высокопористого конструкционного материла, а также при роизводстве таких изделий, как, например, пламегасители, глушители шума, носители катализаторов, влагоотделители, радиаторы, фильтры грубой очистки и т.д.

Известен способ получения пористых проницаемых материалов из порошков (в том числе из сферических порошков), включающий прессование и спекание (см. Белов С. В. Пористые проницаемые материалы. Справочник. М., Металлургия, 1987, с.63-181). Пористые материалы, получаемые по данной технологии, обладают низкой пористостью (не более 60%), пластичностью и сопротивлением ударным нагрузкам.

В этом же источнике также раскрывается способ получения пористых проницаемых материалов из дискретных металлических волокон (там же, с.181-207), включающий получение войлока из этих волокон, прессование и спекание. Данные материалы по многим характеристикам превосходят порошковые материалы. Вместе с тем в процессе эксплуатации высокопористых материалов из дискретных волокон может произойти выкрашивание волокна, что является следствием низких прочностных свойств. Этот недостаток естественно делает нецелесообразным изготовление пористых элементов из данного материала с пористостью более 65%.

Для устранения данного недостатка пористые материалы изготавливают прессованием волокон, предворительно изогнутых в спирали (там же, с.266-272 или RU 2184794 C1). Недостатком данного способа является то, что при укладке спиралевидных волокон сложно достичь удовлетворительной равномерности распределения волокна в прессовке. Как следствие этого, невозможно получить однородную пористую структуру. Это приводит к тому, что уже при пористости менее 50% в материале появляются слепые поры. В процессе эксплуатации оборудования данное обстоятельство приводит к появлению в этих местах застойных зон, избыточному выделению энергии и выходу из строя технологического оборудования. Для устранения этого недостатка необходимо достижение регулярности (постоянства) структурных и гидродинамических свойств в объеме пористого материала.

Наиболее близким по достигаемому эффекту является способ получения пористых материалов из вязаных трикотажных сеток, включающий придание волокнам заданной формы в виде вязаной сетки, формирование пакета, прессование, предварительное спекание, повторное прессование и окончательное спекание (там же, с.208-212).

Недостатком данного способа является сложность изготовления вязаных сеток. В процессе петлеобразования в волокне возникают значительные растягивающие напряжения, а в узлах сетки происходит изгиб волокна с радиусом изгиба, равным диаметру волокна. В результате этого часто происходит разрыв волокна и остановка оборудования. Поэтому приходится вязать сетку из жгута волокон (нескольких нитей одновременно), что позволяет снизить количество разрывов, но приводит к чрезмерному расходу материала. Однако даже в этом случае сложно связать волокна из материалов с невысоким значением предела прочности, например, такого как алюминий, медь и т.д.

Задачей изобретения является устранение присущих известным способам всех вышеперечисленных недостатков, а также улучшение структурных, гидродинамических и механических характеристик волокнистых пористых материалов.

Поставленная задача решается тем, что в способе получения пористого проницаемого материала из металлических волокон, включающем придание волокнам заданной формы, последующее их прессование и спекание, волокнам придают форму проницаемых полых шаров со следующими структурными характеристиками: диаметр Dшар= cdвол, где с - индекс шара, принимающий значения от 5 до 90, а dвол - диаметр волокон, а также пористостью в интервале от 10 до 99,9%.

В частных воплощениях изобретения поставленная задача решается тем, что прессование и спекание совмещают.

В данном случае возможно осуществление прессования под нагрузкой с величиной 10-3-1000 (Н/мм2).

Спекание производят в напряженной пресс-форме, содержащей ограничивающие и деформирующие элементы конструкции, причем деформирующие элементы изготовляют из материала с более высоким коэффициентом объемного расширения, чем материал пресс-формы.

Прессование и/или спекание в некоторых случаях осуществляют в два этапа.

Первый этап спекания проводят путем пропускания через материал знакопеременного синусоидального импульсного тока.

Ток пропускают плотностью 2-15 А/мм2 в течение 4-120 с, частотой тока 35-65 Гц и напряжением 0.2-2.5 В.

В этом случае возможно проведение первого этапа спекания в очаге деформации прокатных валков посредством пропускания электрических импульсов определенных параметров.

Второй этап спекания осуществляют в вакууме или в защитной атмосфере, например в аргоне.

Целесообразно провести упрочняющую термическую обработку в температурно-временных режимах упрочняющей термообработки исходного металла.

Упрочняющую термическую обработку проводят после прессования и/или спекания.

Можно также термическую обработку совместить с прессованием и/или спеканием материала и его последующим охлаждением.

При формировании одной прессовки лучший результат достигается при использовании шаров разного индекса.

Сущность изобретения состоит в следующем.

В процессе исследований было выявлено, что при формировании волокон в шары путем навивки материал волокон не испытывает таких больших напряжений, как при вязке. Это позволяет применять материалы, имеющие низкое значение предела прочности, что позволяет расширить диапазон используемых материалов.

Наружный диаметр шаров рассчитывается по формуле:

Dшap=cdвoл,

где Dшap - наружный диаметр шара; dвол - диаметр волокна; с - индекс шара, который варьируется в диапазоне от 5 до 90.

Индекс шара выбирается в зависимости от размеров пористого материала, его структурных, гидродинамических и механических характеристик. В случае, когда индекс шара принимает значение менее 5, происходит потеря устойчивости волокна при навивке и возникают загибы, приводящие к появлению брака из-за неудовлетворительной формы. Если индекс превышает значение 90, шары теряют жесткость и при последующем прессовании возникает неоднородность структуры.

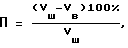

Одной из основных характеристик шара является пористость. Ее величину определяют по формуле:

где Vш - объем шара, Vв - объем волокна в шаре, П - пористость шара.

В зависимости от эксплуатационных характеристик изготавливаемого материала пористость шара может принимать значения в диапазоне от 10% до 99.9%. Получить пористость шара менее 10% очень сложно, а достичь пористость шара выше 99.9% практически невозможно, т.к. в этом случае шар не будет иметь законченной формы и дальнейшее использование его теряет смысл.

Формирование шаров происходит путем изгиба и переменного кручения волокна, выходящего из подающего устройства. Изгиб и кручение варьируется таким образом, чтобы узлы (пересечения волокон) распределялись равномерно по поверхности шара. После навивки шар калибруется путем обкатки в калибре до получения необходимых размеров и правильной сферической формы.

Формирование заготовки под последующее прессование (прессовки) осуществляется засыпкой шаров в форму или бункер прокатных валков. Укладка шаров происходит самопроизвольно под действием гравитации или/и с применением вибростолов. Размеры пресс-формы или бункера должны быть кратными диметру шара. Это важно в тех случаях, когда необходимо иметь равномерную пористую структуру на краях образца.

При формировании прессовки можно комбинировать шары с разной пористостью и диаметром волокна. Таким образом, можно создавать пористые материалы с переменными, структурными, гидродинамическими и механическими свойствами. Это может использоваться, например, при изготовлении ребер жесткости в пористых конструкциях.

Рассмотрим процесс получения пористого материала на примерах.

Пример 1.

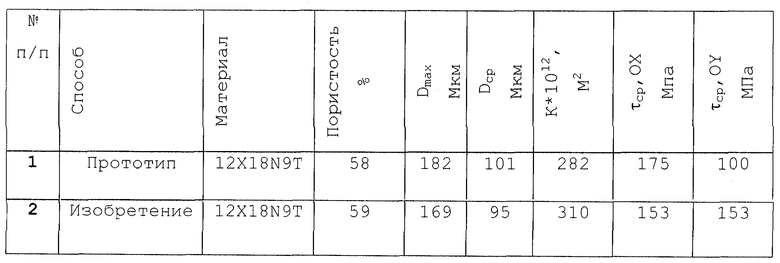

Волокно стали 12X18N9T, dвол=0.1 мм, свивалось в шар, Dшap=7 мм, Пшap= 98.6%. Полученные шары укладывались в пресс-форму и прессовались на первом этапе до толщины h=3.0 мм. Первый этап спекания производился в вакуумной печи при Т=1350oС 45 мин с остаточным давлением Р=1,3•1013 Па. В процессе первого спекания происходит распружинивание образца. Поэтому для придания ему заданного значения h=3.0 мм необходимо его повторно отпрессовать (откалибровать) в пресс-форме. После этого проводят второй этап спекания для того, чтобы вновь образованные в процессе калибровки контакты были спечены. Параметры образца занесены в таблицу.

Для сравнения мы произвели образец материала способом, который принят нами за прототип.

Пример 2 (прототип).

Волокно стали 12X18N9T, dвол=0,1 мм, вязалось на вязальной машине 10 кл. плетением "ластик" в две нитки. Пакет сеток укладывался в пресс-форму и прессовался до h=3,0 мм. Образец спекался в вакуумной печи при Т=1350oС 45 мин с остаточным давлением P=1,3•10-3 Пa. Полученный образец калибровался в пресс-форме до окончательного размера h=3.0 мм и повторно спекался при тех же параметрах. Параметры образца занесены в таблицу.

Результаты показывают, что образцы, полученные предложенным способом, по структурным и гидродинамическим характеристикам превосходят показатели прототипа, а по такому параметру, как предел прочности при срезе (τcp,OX и τcp,OY), находятся на том же уровне. В процессе механических испытаний подтвердилась анизотропия свойств прототипа. Это вызвано различием количества волокон во взаимно перпендикулярных направлениях (ОХ - в направление петельных столбиков, OY - в направление петельных рядов). Из таблицы видно, что прочность на срез в направлениях ОХ и OY значительно различается, что накладывает дополнительные условия при использование прототипа в качестве конструкционного материала. Образец, изготовленный предлагаемым способом, изотропен. Параметр К - коэффициент проницаемости.

При получении материала с пористостью более 60% операции прессования и спекания можно совместить. Для этого спекание нужно проводить под нагрузкой 10-3-1000 (Н/мм2). Величина нагрузки зависит от жесткости используемых в материале шаров. Нагрузки менее 10-3 (Н/мм2) недостаточны для уплотнения материала, а нагрузки более 1000 (Н/мм2) во многих случаях являются чрезмерными и потому без ущерба качеству могут быть снижены. Рассмотрим данный способ на примере.

Пример 3.

Волокно стали 12X18N9T, dвол=0.2 мм, завивалось в шар, Dшар=7 мм, Пшар= 94.2%. Полученные шары укладывались в пресс-форму ⊘=30 мм, h=30 мм и спекались под нагрузкой Р=1,4•10-2 H/мм2 в вакуумной печи при Т=1350oС 45 мин с остаточным давлением Р= 1,3-3 Па. Оснастка, используемая в данном способе, содержит верхний и нижний пуансоны, между которыми располагается форма с засыпанными в нее шарами. При нагреве происходит процесс уплотнения материала под действием нагрузки. Это вызвано тем, что с увеличением температуры, жесткость материала уменьшается, и шары под действием нагрузки Р деформируются до тех пор, пока пуансоны не сомкнутся с формой. Таким образом, уплотняясь в процессе спекания, образец принимает заданную форму.

В нашем случае был получен материал пористостью 75%.

При изготовлении материалов с пористостью менее 60% из материалов с трудно восстанавливаемыми оксидными пленками предлагается производить спекание в напряженной пресс-форме, содержащей ограничивающие и деформирующие элементы конструкции, причем деформирующие элементы конструкции выполнены из материала с повышенным коэффициентом объемного расширения (Сu, W и т.д.). Рассмотрим данный способ на примере.

Пример 4.

Волокно из алюминия А7, dвол=0.2 мм, завивалось в шар, Dшар=7 мм, Пшар= 14,9%. Шары укладывались в пресс-форму с теми же размерами, как в примере 3. На пуансоны устанавливали медные элементы. В процессе прессования, когда усилие достигало Р=40 МПа, на пресс-форму одевали также рамку, ограничивающую распружинивание материала. Таким образом, после разгрузки пресса форма оставалась в напряженном состоянии. Спекание проводили при температуре 640oС в вакууме в течение 45 мин с остаточным давлением P=1,3•10-3 Пa. Принцип работы пресс-формы заключается в следующем. В связи с тем, что коэффициент объемного расширения меди (деформирующий элемент пресс-формы) больше, чем стали, из которой изготовлена пресс-форма (запирающий элемент пресс-формы), с увеличением температуры в пресс-форме возникают напряжения, деформирующие образец. В результате этой деформации происходит разрушение оксидной пленки (Al2O3) в местах контактов волокна друг с другом, что приводит в конечном итоге к спеканию материала. В нашем примере был получен образец с пористостью 5%.

Для изготовления высокопористых материалов с пористостью до 98% предлагается предварительное спекание произвести посредством воздействия на материал импульсов знакопеременного синусоидального тока плотностью (2-15) А/мм2 в течение (4-120) с, частотой тока (35-65) Гц и напряжением (0.2-2.5) В. Результаты экспериментов показывают, что спекание происходит в случаях, когда параметры импульсов находятся в указанных выше диапазонах. Однако для каждого конкретного случая режим импульса приходится подбирать индивидуально. Рассмотрим данный способ на примере.

Пример 5.

Волокно алюминия А7, dвол=0,2 мм, завивалось в шар, Dшар=7 мм, Пшap=94,2%. Полученные шары засыпались в керамическую форму и зажимались медными токоподводами. Через отверстия прокачивается инертный газ Аr. На токоподводы подается знакопеременный синусоидальный импульсный ток плотностью 5 А/мм2 в течение 5 с. Частота тока 50 Гц. После обработки током образец спекался в вакууме при температуре 600oС в течение 30 мин с остаточным давлением Р= 1,3•10-3. В данном примере был получен образец пористостью 89%.

В процессе воздействия на прессовку знакопеременным синусоидальным импульсным током возникает разрыв оксидной пленки (Аl2O3) и разогрев металла в местах контактов. В результате этого происходит припекание (первый этап спекания) волокон друг к другу. В связи с тем, что разогрев происходит кратковременно (продолжительность импульса 5 с), образец не успевает дать усадку. Образовавшиеся контакты развивают, допекая материал (второй этап) в вакууме, но уже при температурах ниже обычных (ниже 0.9 Тпл), что также не приводит к значительной усадке материала. Таким образом, образцы сохраняют в процессе изготовления повышенную пористость.

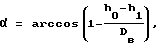

Для производства методом электроимпульсного спекания длинномерных полос предлагается предварительное спекание (первый этап) производить в валках, через которые пропускаются импульсы тока. В этом случае шары через бункер подаются к охлаждаемым медным прокатным валкам, к которым через графитовые тоководы подводятся импульсы знакопеременного синусоидального тока. Процесс осуществляется в инертной атмосфере. Пористые шары захватываются валками, которые вращаются с определенной угловой скоростью и деформируются между ними. В очаге деформации шары разогреваются электроимпульсами и припекаются друг к другу. Качество контактов в местах припекания волокон определяется параметрами импульса (частота тока, плотность тока, продолжительность импульса, интервал между импульсами), физическими свойствами металла, структурными характеристиками шаров, длинной бочки валка, углом захвата прокатных валков, который вычисляется по формуле

где α - угол захвата, h0 - толщина заготовки до прокатки, h1 - толщина материала после прокатки, Dв - диаметр валков. Угол захвата валков находится в диапазоне (0.1o. . .80o). При величине угла менее 0.1o шары не будут деформироваться, а при величине угла более 80o материал будет переуплотнен, что для нашего случая (получения пористого материала) не имеет смысла. Угол захвата валков вместе с длинной бочки валка (L) определяет площадь контакта валков с поверхностью спекаемого материала.

После спекания в прокатных валках материал подвергается повторному спеканию в вакууме.

Пример 6

Волокно алюминия А7, dвол= 0,2 мм, завивалось в шар, Dшар=7 мм, Пшар= 94,2%. Шары засыпались в бункер прокатных валков h0=70 мм, диаметр валков dв= 100 мм, длина бочки валка 100 мм, зазор между валками (раствор валков) h1= 67.8 мм. Зазор настраивался таким образом, чтобы α=12o. Угловая скорость вращения прокатных валков ω=1 об/мин. В процессе прокатки через медные валки подавались импульсы знакопеременного синусоидального тока со следующими параметрами: плотность тока 5 А/мм2, продолжительность 4 с, интервал между импульсами 3 с, частота тока 50 Гц, напряжение 0.2 В. Образовавшиеся контакты развивают в результате повторного спекания в вакууме, см. пример 5.

Для изготовления пористых упругих элементов конструкций, подобных материалу МР (металлорезина), предлагается после прессования подвергнуть прессовку упрочняющей термообработке. Рассмотрим пример.

Пример 7

Волокно стали 45, dвол=0.2 мм, завивалось в шар, Dшар=5 мм, Пшар=45,2%. Полученные шары засыпались в форму, Dпф= 50 мм, Hпф=50 мм и уплотнялись давлением 5 МПа. Образец нагревался до температуры T=700oC в течение 30 минут и охлаждался в воде. Полученный образец имеет пористость 35% и обладает жесткостью 9,2-10 кН/мм, которая после 10000 циклов изменилась всего на 10%.

Изобретение относится к получению пористых проницаемых материалов из металлических волокон и может быть использовано в производстве высокопористого конструкционного материла, а также при производстве таких изделий, как, например, пламегасители, глушители шума, носители катализаторов, влагоотделители, радиаторы, фильтры грубой очистки и т.д. Способ включает придание волокнам формы проницаемых полых шаров с наружным диаметром Dшар= сdвол, где с - индекс шара, принимающий значения от 5 до 90, a dвол - диаметр волокон с пористостью в интервале от 10 до 99,9%, последующее их прессование и спекание. Возможно совмещение процессов прессования и спекания и их проведение под нагрузкой с величиной 10-3-1000 (Н/мм2). Техническим результатом является улучшение структурных, гидродинамических и механических характеристик волокнистых пористых материалов. 12 з.п.ф-лы, 1 табл.

| БЕЛОВ С.В | |||

| Пористые проницаемые материалы | |||

| - М.: Металлургия, 1987, с.208-212 | |||

| RU 2184794 C1, 07.10.2002 | |||

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛООБМЕННАЯ ТРУБА | 1995 |

|

RU2095720C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| Высокотемпературная теплообменная труба | 1989 |

|

SU1698614A1 |

| Способ получения пористого спеченного материала из металлических синусоидальных волокон | 1991 |

|

SU1822443A3 |

| US 3921711, 25.11.1975 | |||

| Устройство для предотвращения поломки сварочного инструмента | 1985 |

|

SU1263467A1 |

Авторы

Даты

2004-01-27—Публикация

2002-12-16—Подача