Изобретение относится к механической обработке давлением листового материала с помощью валков специальной формы и предназначено для использования преимущественно в черной металлургии, а также в транспортном, тракторном и сельскохозяйственном машиностроении и судостроении.

Изготовление гнутых профилей с несимметричной конфигурацией поперечного сечения в валках связано с большими затруднениями из-за несимметричной деформации металла, вызывающей винтообразное скручивание, продольный прогиб и изменение основных размеров поперечного сечения по длине профиля. Для предупреждения и устранения этих дефектов применяют различные способы формовки, в которых предусматриваются увеличенное количество технологических переходов, применение правки и раскручивание профилей в процессе их изготовления, нагрев исходной заготовки и другие приемы. Однако указанные способы в ряде случаев не находят применения из-за усложнения конструкции калибров валков, чрезмерного увеличения количества технологических переходов, применения дополнительного оборудования для нагрева и правки профилей. Тогда не обеспечивается заданное качество профилей из-за их винтообразного скручивания и продольного прогиба, волнистости кромок полок и других дефектов.

Известен способ изготовления несимметричных гнутых профилей [1] согласно которому, с целью повышения качества профиля путем предупреждения его винтообразного скручивания и продольного искривления, поворот профиля вокруг оси профилирования в сторону подгибки меньшей полки соуществляют до расположения главных осей инерции переходных сечений параллельно главным осям инерции исходной заготовки.

Существенным недостатком этого аналога является получение в ряде случаев профилей невысокого качества вследствие отсутствия взаимного уравновешивания формоизменяющих моментов всех элементов профиля по всем технологическим формоизменяющим переходам.

Известен также способ изготовления несимметричных гнутых профилей [2] согласно которому, с целью улучшения качества изделий путем уменьшения их винтообразного скручивания, в каждом переходе сечению заготовки придают профиль, у которого моменты сопротивления изгибу частей сечения относительно вертикальной оси, проходящей через центр тяжести сечения профиля, равны между собой.

Основным недостатком второго аналога (как и первого) является получение в ряде случаев профилей невысокого качества вследствие отсутствия взаимного уравновешивания суммарных (по поперечному сечению формуемой полосы) формоизменяющих моментов по всем технологическим формующим переходам.

Наиболее близким по технической сущности к предлагаемому является выбранный в качестве прототипа способ изготовления неравнополочных гнутых профилей [3] согласно которому, с целью повышения качества профилей за счет уменьшения винтообразного скручивания и продольного прогиба, перед профилированием заготовку поворачивают в сторону, противоположную подгибке меньшей полки, и на последних переходах профиль поворачивают вокруг оси профилирования в сторону подгибки меньшей полки на угол, при котором его стенка занимает горизонтальное положение.

Существенным недостатком прототипа, как и обоих аналогов, является получение профилей невысокого качества из-за их винтообразного скручивания, выходящего за допустимые пределы. Для получения профилей с винтообразным скручиванием в допустимых пределах необходимо не поворачивать перед профилированием заготовку в сторону, противоположную подгибке меньшей полки, с последующим поворотом профиля в сторону подгибки меньшей полки, а перед профилированием поворачивать исходную заготовку в направлении подгибки полки внутрь профиля до достижения в последнем задающем переходе суммарного угла поворота, величину которого определяют из условия взаимного уравновешивания суммарных (по поперечному сечению) формоизменяющих моментов по всем технологическим формующим переходам.

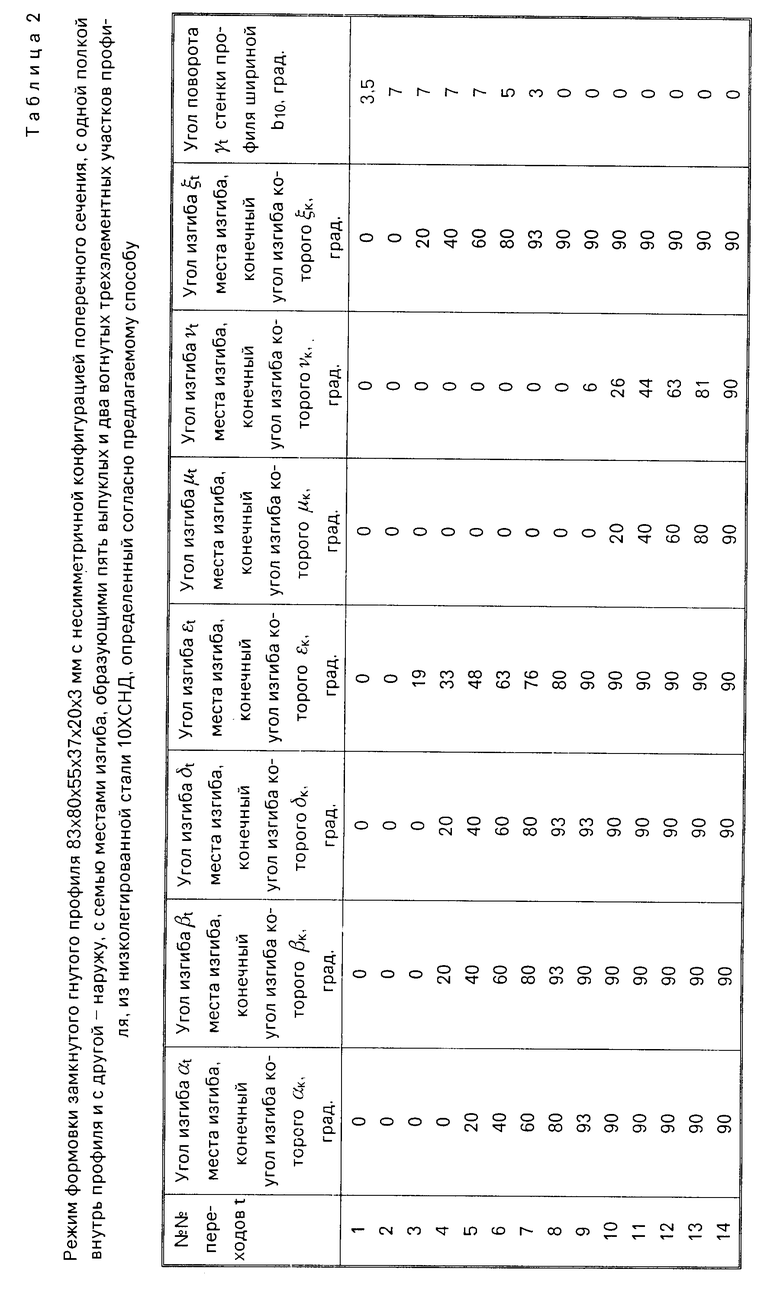

Так, например, режим профилирования при изготовлении замкнутого гнутого профиля 83х80х55х37х20х3 мм с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, из низколегированной стали 10ХСНД (с ширинами плоских элементов и разверток расположенных между ними мест изгиба b19,5 мм, b2 39,1 мм; b3 b5 b7 b9 b11 b13 b15 11,6 мм, b4 3 мм, b6 23 мм, b8 19 мм, b10 61,3 мм, b12 19 мм, b145 мм, внутренним радиусом мест изгиба r 6 мм, конечными углами мест изгиба αк=βк=δк=εк=μк=νк=ζк=90о, толщиной металла исходной заготовки S3 мм и шириной исходной заготовки Взаг260 мм), определенный по способу-прототипу, приведен в табл.1.

Здесь: αк=δк=εк=μк=νк=ζкβк- конечные углы изгиба соответственно первого, второго, третьего, четвертого, пятого, шестого и седьмого мест изгиба профиля, считая от полки внутрь профиля;

b1 ширина полки внутрь профиля;

b2 ширина полки наружу профиля;

b3, b5, b7, b9, b11, b13, b15 ширины разверток мест изгиба профиля с конечными углами изгиба соответственно αк=δк= εк=μк=νк=ζк=βк;

b4, b6, b8, b10, b12, b14 ширины стенок профиля соовтетственно первой, второй, третьей, четвертой, пятой, шестой, считая от полки внутрь профиля.

Профиль формовали непрерывным способом на профилегибочном стане 2.5х x200.550 из рулонной заготовки.

В связи с отсутствием сведений о величине суммарного угла поворота исходной заготовки при изготовлении профилей согласно способу-прототипу, величина этого угла, а также количество технологических задающих переходов, в которых производят поворот исходной заготовки, были приняты такими же, как и при изготовлении профилей согласно предлагаемому способу: количество технологических задающих переходов 2, суммарный угол поворота исходной заготовки в технологических задающих проходах 7о. В соответствии с этим в двух технологических задающих переходах исходную заготовку поворачивали на угол γз 7о в направлении, противоположном направлению подгибки меньшей полки (то есть в направлении, противоположном направлению поворота при изготовлении профиля согласно предлагаемому способу).

В связи с остутствием сведений об определении углов изгиба мест изгиба и углов поворота стенки в промежуточных технологических формующих переходах при изготовлении профиля по способу-прототипу величины этих углов были определены по методу экспертных оценок и приняты равными величинами соответствующих углов при изготовлении профиля согласно предлагаемому способу.

В третьем четырнадцатом технологических формующих переходах формовали профиль путем многопереходного поворота стенки шириной b10 и многопереходной подгибки остальных плоских элементов профиля. При этом в третьем технологическом формующем переходе формовали промежуточный профиль с двумя местами изгиба, в четвертом с четырьмя, в пятом восьмом с пятью, в девятом с шестью; в десятом четырнадцатом технологических формующих переходах профиль с семью местами изгиба. Углы изгиба мест изгиба полосы в последнем четырнадцатом технологическом формующем переходе равнялись конечным углам мест изгиба готового профиля: αк=βк=δк=εк=μк=νк=ζк90о при стенке профиля шириной, совмещенной с плоскостью формовки.

Для получения готового замкнутого гнутого профиля 83х80х55х37х20х3 мм потребовалось 14 технологических переходов. Винтообразное скручивание готового профиля составило 1о40'-2o30' на 1 м длины, что выходит за пределы требований ГОСТ 8281-80 "Сталь холодногнутая. Швеллеры неравнополочные. Сортамент" (допускаемое винтообразное скручивание 1она 1 м длины).

Целью изобретения является повышение качества замкнутых профилей с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, за счет уменьшения их винтообразного скручивания относительно продольной оси.

Цель достигается тем, что, при повороте исходной заготовки перед профилированием и формовке профиля в валках путем многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок пофиля и одновременной многопереходной подгибки остальных плоских элементов до заданной конфигурации профиля, поворот исходной заготовки перед профилированием осуществляют монотонно в педелах упругости в каждом задающем переходе в направлении подгибки полки внутрь профиля до достижения в последнем задающем переходе суммарного угла поворота γз, величину которого определяют по зависимости

γз b1αк-

b1αк- b1+

b1+ b

b +

+ b1+

b1+ b

b +

+ b1+

b1+ b

b +

+

+ b1+

b1+ -

- b2+

b2+ +b

+b -(π-νк)

-(π-νк)

(1)

где αк=δк=εк=μк=νк=ζк=βк конечные углы изгиба соответственно первого, второго, третьего, четвертого, пятого, шестого и седьмого мест изгиба профиля, считая от полки внутрь профиля;

b1 ширина полки внутрь профиля;

b2 ширина полки наружу профиля;

b3, b5, b7, b9, b11, b13, b15 ширины разверток мест изгиба профиля с конечными углами изгиба соответственно αк=δк=εк=μк=νк=ζк=βк;

b4, b6, b8, b10, b12, b14 ширины стенок пофиля соответственно первой, второй, третьей, четвертой, пятой, шестой, считая от полки внутрь профиля;

Взаг ширина исходной заготовки;

m 0,95.1,1 эмпирический коэффициент, а затем формуют профиль до совмещения его стенки шириной b10 с плоскостью формовки.

Для обеспечения винтообразного скручивания готового профиля в пределах допустимых значений необходимо и достаточно, чтобы система суммарных (по поперечным сечениям формуемой полосы) формоизменяющих моментов, приложенных к формуемой полосе во всех технологических переходах, была уравновешена, то есть, чтобы выполнялось равенство М

М

j номер промежуточного технологического перехода;

n количество всех технологических переходов.

Поскольку в каждом задающем технологическом переходе поворачивают исходную заготовку в пределах упругих деформаций, то в каждом задающем технологическом переходе суммарный (по поперечному сечению полосы) формоизменяющий момент равен нулю. Поэтому вместо (2) имеем: М

М

(3) где Мt(фc) суммарный (по поперечному сечению формуемой полосы) формоизменяющий момент, приложенный к формуемой полосе в t-том промежуточном технологическом формующем переходе;

к количество задающих технологических переходов.

При формовке только одного периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк путем подгибки полок внутрь профиля и одновременного поворота многоэлементного участка полосы, содержащего стенку профиля шириной b12, формоизменяющие моменты, необходимые для формоизменения всех элементов полосы в каждом t-том промежуточном технологическом формующем переходе, в первом приближении, при удерживании формуемого места изгиба на постоянном уровне в соседних t-том и (t-1)-ом технологических переходах, определяются зависимостями:

М S2lt,1 +

S2lt,1 +  bi(Δαt-Δγ

bi(Δαt-Δγ

М S2lt,1 +

S2lt,1 +  (Bзаг-b1)Δγ

(Bзаг-b1)Δγ

М S3(b1Δαt-BзагΔγ

S3(b1Δαt-BзагΔγ

Мt1,c(ф) формоизменяющий момент, необходимый для формоизменения периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк и многоэлеметного участка полосы, содержащего стенку профиля шириной b12, на участке плавного перехода t-того промежуточного технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк;

Мt,1(фc) суммарный (по поперечному сечению формуемой полосы) формоизменяющий момент, необходимый для формоизменения всех элементов профиля на участке плавного перехода t-того промежуточного технологического формующего перехода при формовке только места изгиба профиля с конечным углом изгиба αк

lt,1 длина активной зоны участка плавного перехода места изгиба профиля с конечным углом изгиба αк при формовке только этого места изгиба в t-том промежуточном технологическом формующем переходе;

Δαt изменение угла изгиба за проход периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк при формовке только этого места изгиба в t-том промежуточном технологическом формующем переходе;

Δγt,1(1) угол поворота за проход стенки профиля шириной b12 при формовке только периферийного (по исходной заготовке) места изгиба профиля с конечным углом изгиба αк в t-том промежуточном технологическом формующем переходе;

σт предел текучести материала;

S толщина металла заготовки;

ϕ модуль упругости второго рода материала заготовки.

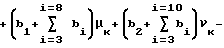

Аналогично предыдущему, для оставшихся шести мест изгиба профиля:

М S

S b1 +

b1 + b

b -B

-B ; (7)

; (7)

М S

S b1 +

b1 + b

b -B

-B ; (8)

; (8)

М S

S b1 +

b1 + b

b -B

-B ; (9)

; (9)

М S

S b1 +

b1 + b

b -B

-B ; (10)

; (10)

М S

S b2 +

b2 + b

b -B

-B ; (11)

; (11)

М S

S b2Δβt-B

b2Δβt-B , (12) где Mt,2(фс) Mt,3(фс), Mt,4(фс), Mt,6(фc), Mt,7(фc) суммарные (по поперечному сечению формуемой полосы) формоизменяющие моменты, необходимые для формоизменения всех элементов профиля на участке плавного перехода t-того технологического формующего перехода при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк, εк, μк, νк, ζк, βк

, (12) где Mt,2(фс) Mt,3(фс), Mt,4(фс), Mt,6(фc), Mt,7(фc) суммарные (по поперечному сечению формуемой полосы) формоизменяющие моменты, необходимые для формоизменения всех элементов профиля на участке плавного перехода t-того технологического формующего перехода при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк, εк, μк, νк, ζк, βк

Δδt, Δεt, Δμt, Δνt, Δζt, Δβt, изменения углов изгиба за проход мест изгиба профиля, конечные углы изгиба которых соответственно δк, εк, μк, νк, ζк, βк, при формовке только каждого из них в t-том технологическом формующем переходе;

Δγ(1)t,2, Δγ(1)t,3, Δγ(1)t,4, Δγ(1)t,5, Δγ(1)t,6,Δγ(2)t,7 углы поворота за проход стенки профиля шириной при формовке только одного места изгиба профиля, конечный угол изгиба которого соответственно δк, εк, μк, νк, ζк, βк, в t-том технологическом формующем переходе.

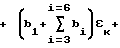

При одновременной формовке всех семи мест изгиба профиля рассматриваемого типа имеем М JS

JS b1Δαt- -

b1Δαt- - b1+

b1+  b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b + +

+ + b1 +

b1 + b

b -

- b2 +

b2 + b

b +b2Δβt-B

+b2Δβt-B ;

;

(13)

Δγ

(14)

где Мt(фc) суммарный (по поперечному сечению формуемой полосы) формоизменяющий момент, необходимый для формоизменения всех элементов формуемой полосы на участке плавного перехода t-того технологического формующего перехода при одновременной формовке всех семи мест изгиба профиля;

Δγt(1) угол поворота за проход стенки профиля шириной b12 при формовке всех мест изгиба профиля в t-том технологическом формующем переходе.

Суммируя формоизменяющие моменты Мt(фc) по всем технологическим формующим переходам, получим: М

М S

S b1αк-

b1αк- b1+

b1+ b

b +

+ b1 +

b1 + b

b -

- b1+

b1+  b

b +

+

+ b1+

b1+ b

b +

+ b2 +

b2 + b

b +b2βк-B

+b2βк-B ;

;

(15) =γ

=γ

(16)

Из (3) и (15) следует:

γ b1αк-

b1αк- b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+

+ b1 +

b1 + b

b -

- b2 +

b2 + b

b +b

+b .

.

(17)

На основании экспериметальных исследований имеем

γ b1αк-

b1αк- b2 +

b2 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+

+ b1 +

b1 + b

b -

- b2 +

b2 + b

b +b

+b ,

,

(18)

где m 0,95.1,1 эмпирический коэффициент.

Из геометрических соотношений следует:

γк(1) γк + (π γк) (19) где γк(1) угол поворота стенки шириной b2, при котором выполняется условие взаимного уравновешивания суммарных (по поперечному сечению формуемой полоcы) формоизменяющих мометов по всем технологическим формующим переходам:

γк угол поворота стенки шириной b10, при котором выполняется то же самое условие.

Из (18) и (19) имеем

γз=γк b1αк-

b1αк- b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+

+ b1 +

b1 + b

b -

- b2 +

b2 + b

b +b

+b -(π-γк).

-(π-γк).

(1)

Таким образом, при изготовлении замкнутых гнутых профилей с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образует его второе и седьмое места изгиба, считая от полки внутрь профиля, согласно заявляемому способу система суммарных (по поперечным сечениям) формоизменяющих моментов, приложенных к формуемой полосе во всех технологических переходах, уравновешена, что, в свою очередь, обеспечивает винтообразное скручивание замкнутых гнутых профилей упомянутого типа в пределах допустимых значений и достижение заявляемой цели повышение качества замкнутых профилей упомянутого типа за счет уменьшения их винтообразного скручивания относительно продольной оси. При этом стенка готового профиля шириной b10 в последнем технологическом формующем переходе совмещена с плоскостью формовки.

Как известно из сопротивления материалов (см, например, справочник "Прочность. Устойчивость. Колебания". Т.1. М. Машиностроение, 1968, с.273), максимальные касательные напряжения при чистом кручении тонкостенных стержней определяются по формуле

τmax S

S

(20) где τmax максимальное касательное напряжение;

ϕ угол закручивания;

L длина стержня.

Напряжение и деформации будут находится в пределах упругости, если

τmax ≅

(21)

Из (20) и (21) следует:

ϕ ≅

(22)

Таким образом, при повороте заготовки в технологических задающих переходах напряжения и деформации будут находиться в пределах упругости при

Δγj ≅

(23) где Δγj угол поворота заготовки за проход в j-том технологическом задающем переходе;

L межклетьевое расстояние.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые отличают от прототипа заявляемое техническое решение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Для осуществления в технологических задающих переходах монотонного поворота исходной заготовки в пределах упругости в направлении подгибки полки внутрь профиля до достижения в последнем технологическом задающем переходе суммарного угла поворота γз необходимо и достаточно предусмотреть наличие конических элеметов с соовтетствующими углами между образующими и осью в комплекте валков для изготовления профиля.

Отличие эмпирического коэффициента пропорциональности m в формуле (1) от единицы обусловлео отсутствием учета деформационного упрочнения металла мест изгиба профиля при вычислении формоизменяющих моментов приложенных к формуемой полосе. Выбор этого коэффициента проведен, исходя из следующих соображений:

1) при коэффициенте m, меньшем 0,95, в некоторых случаях наблюдается винтообразное скручивание готового профиля, величина которого выходит за допустимые пределы, в направлении с полки наружу профиля на полку внутрь профиля;

2) при коэффициенте m, большем 1,1, в некоторых случаях наблюдается винтообразное скручивание готового профиля, величина которого выходит за допустимые пределы, в направлении с полки внутрь пофиля на полку наружу профиля.

Проведенный анализ предлагаемого способа изготовления замкнутых гнутых профилей с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, свидетельствует о том, что способ промышленно применим и положительный эффект при осуществлении изобретения будет получен благодаря повышению качества профилей за счет уменьшения их винтообразного скручивания относительно продольной оси.

На фиг.1 изображена схема формовки замкнутого гнутого профиля с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, согласно предлагаемому способу;

на фиг.2 поперечное сечение готового замкнутого гнутого профиля с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля;

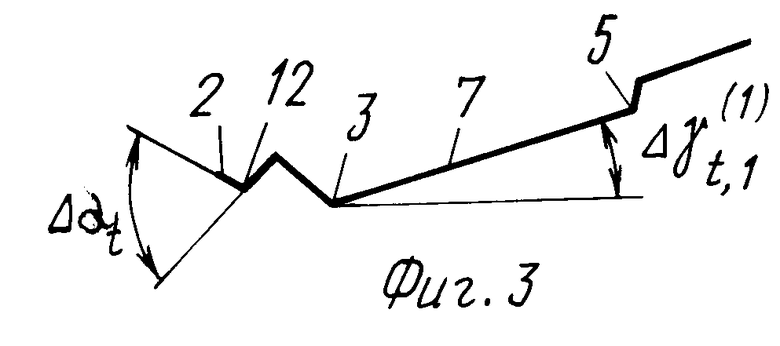

на фиг. 3 вспомогательная схема определения угла поворота за проход Δγ((1)t,1 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого αк, в t-том технологическом формующем переходе;

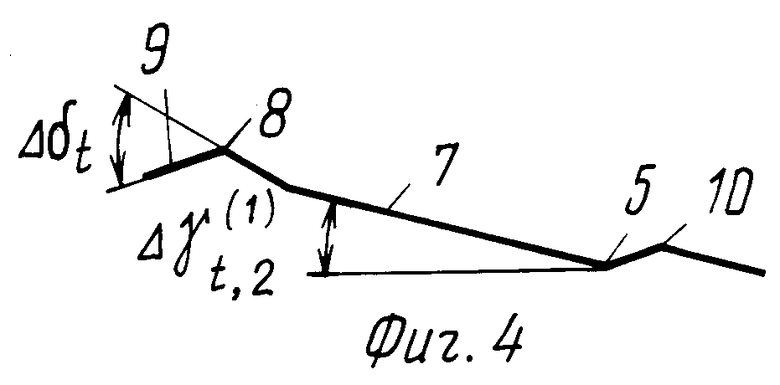

на фиг. 4 вспомогательная схема определения угла поворота за проход Δγ(1)t,2 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого δк, в t-том технологическом формующем переходе;

на фиг. 5 вспомогательная схема определения угла поворота за проход Δγ(1)t,3 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого εк, в t-том технологическом формующем переходе;

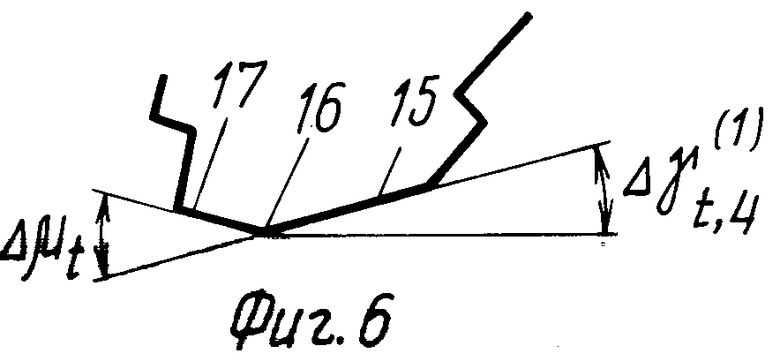

на фиг. 6 вспомогательная схема определения угла поворота за проход Δγ(1)t,4 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого μк, в t-том технологическом формующем переходе;

на фиг. 7 вспомогательная схема определения угла поворота за проход Δγ(1)t,5 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого νк, в t-том технологчиеском формующем переходе;

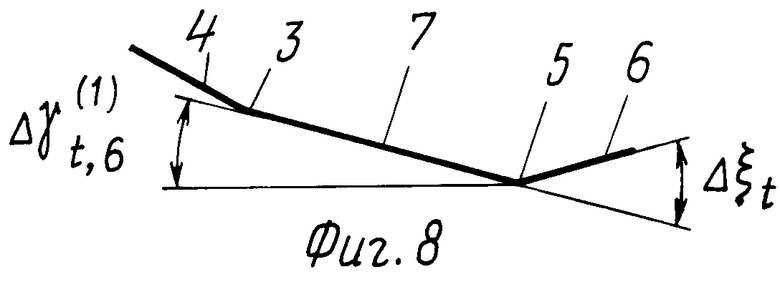

на фиг. 8 вспомогательная схема определения угла поворота за проход Δγ(1)t,6 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого ζк, в t-том технологическом формующем переходе;

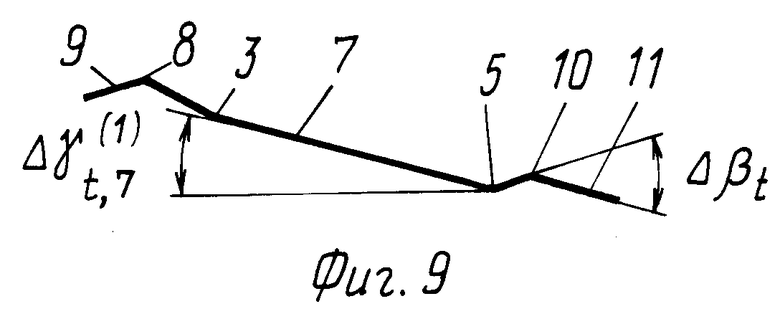

на фиг. 9 вспомогательная схема определения угла поворота за проход Δγ(1)t,7 стенки профиля шириной b12 при формовке только одного места изгиба профиля, конечный угол изгиба которого βк, в t-том технологическом формующем переходе.

При изготовлении замкнутого гнутого профиля с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, согласно предлагаемому способу путем поворота исходной заготовки перед профилированием и формовки профиля в валках за счет многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок профиля и одновременной многопереходной подгибки остальных плоских элементов до заданной конфигурации профиля, поворот исходной заготовки перед профилированием осуществляют монотонно в пределах упругости в каждом задающем переходе в направлении подгибки полки внутрь профиля до достижения в последнем задающем переходе суммарного угла поворота γз величину которого определяют по зависимости

γз b1αк-

b1αк- b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+

+ b1 +

b1 + b

b -

- b2 +

b2 + b

b +b

+b -(π-νк),

-(π-νк),

(1)

где αк, δк, εк, μк, νк, ζк, βк конечные углы изгиба соответственно первого, второго, третьего, четвертого, пятого, шестого и седьмого мест изгиба профиля, считая от полки внутрь профиля;

b1 ширина полки внутрь профиля;

b2 ширина полки наружу профиля;

b3, b5, b7, b9, b11, b13, b15 ширина разверток мест изгиба профиля с конечными углами изгиба соответственно αк, δк, εк, μк, νк, ζк, βк;

b4, b6, b8, b10, b12, b14 ширины стенок профиля соответственно первой, второй, третьей, четвертой, пятой, шестой, считая от полки внутрь профиля;

Взаг ширина исходной заготовки;

m 0,95.1,1 эмпирический коэффициент; а затем формуют профиль до совмещения его стенки шириной b10 с плоскостью формовки.

Предлагаемый способ может быть осуществлен с помощью устройства, содержащего комплект валков для изготовления замкнутого гнутого профиля с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля.

Так, например, режим профилирования при изготовлении замкнутого гнутого профиля 83х80х55х37х20х3 мм с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, из низколегированной стали 10ХСНД (с ширинами плоских элементов и разверток расположенных между ними мест изгиба b19,5 мм, b2 39,1 мм, b3 b 5 b7 b9 b11b13 b 15 11,6 мм, b4 3 мм, b6 23 мм, b8 19 мм, b10 61,3 мм, b12 19 мм, b145 мм, внутренним радиусом мест изгиба r 6 мм, конечными углами мест изгиба αк=δк=εк=μк=νк=ζк=βк= 90о, толщиной металла исходной заготовки S 3 мм и шириной исходной заготовки Взаг 260 мм), определенный по предлагаемому способу, приведен в табл.2.

До начала формовки профиля по зависимости (1) определили суммарный угол поворота исходной заготовки во всех технологических задающих перегородках γз

γз b1αк-

b1αк- b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b +

+ b1 +

b1 + b

b -

- b2 +

b2 + b

b +b

+b -(π-νк)=

-(π-νк)= [9,5·90°-(9,5+11,6+3,0)·90°+(9,5+11,6+3,0+

[9,5·90°-(9,5+11,6+3,0)·90°+(9,5+11,6+3,0+

+11,6+23,0)·90°-(9,5+11,6+3,0+11,6+23,0+11,6+19,0)·90°+

(9,5+11,6+3,0+11,6+23,0+11,6+19,0+11,6+61,3)·90°-(39,1+5,0+11,6)×

×90°]-(180°-90°)=1°45′.16°14′.

Приняли γз 7о.

Согласно (23)

Δγj ≅

48°6′.

48°6′.

По методу экспертных оценок определи количество задающих технологических переходов 2, Δγj 3,5о.

Профиль формовали непрерывным способом на профилегибочном стане 2.5 x 200.550.

В первом втором технологических формующих переходах I, II монотонно поворачивали исходную заготовку 1 в пределах упругости в направлении подгибки полки внутрь профиля 2, до достижения во втором последнем технологическом задающем переходе II суммарного угла поворота γз 7о.

В третьем технологическом формующем переходе III формовали промежуточный профиль швеллерного типа. Место изгиба 3 изгибали на угол εз 19о, подгибая полку 4 шириной b1 + b3 + b4 + b5 + b6, а место изгиба 5 на угол ζз 20о, подгибая полку 6 шириной b14 + b15 + b2, при постоянном положении стенки 7 шириной b8 + b9 + b10 + b11 + +b12.

В четвертом технологическом формующем переходе IV формовали промежуточный профиль корытного типа. Место изгиба 8 изгибали на угол δ4 20о, подгибая полку 9 шириной b1 + b3 + b4, а место изгиба 10 на угол β420о, подгибая полку 11 шириной b2, при постоянном положении стенки 7.

В пятом шестом технологических формующих переходах V формовали промежуточный профиль с пятью местами изгиба, конечные углы изгиба которых αк, δк, εк, ζк, βк. Место изгиба 12 изгибали на угол αt, подгибая полку 2 шириной b1; места изгиба 8, 3, 5, 10 изгибали соответственно на углы δt, εt, ζк, βt.

В седьмом технологическом формующем переходе VI формовали промежуточный профиль с пятью местами изгиба. Место изгиба 5 изгибали на угол ζк; места изгиба 12, 8, 3, 10 изгибали на углы соответственно αt 60о, δt 80о, εt 76о, βt80о.

В восьмом технологическом формующем переходе VII формовали промежуточный профиль с пятью местами изгиба. Места изгиба 8 и 10 изгибали на углы соответственно δк и βк; места изгиба 32 и 3 изгибали на углы соответственно αt 80о и εt 80о.

В девятом технологическом формующем переходе VIII формовали промежуточный профиль с шестью местами изгиба, конечные углы изгиба которых соответственно αк, δк, εк, νк, ζк, βк. Место изгиба 3 изгибали на угол εк, место изгиба 13 на угол νt 6о, подгибая стенку 14 шириной b12.

В десятом четырнадцатом технологических формующих переходах IX, X формовали профиль до получения в осевой плоскости четырнадцатого последнего технологического формующего перехода Х поперечного сечения полосы заданной конфигурации с конечными углами мест изгиба αк=δк=εк=μк=νк=ζк=βк= 90о и со стенкой 15 шириной b10, совпадающей с плоскостью формовки ММ. При этом в десятом тринадцатом технологических формующих переходах IX место изгиба 16 изгибали на угол μt, подгибая стенку 17 шириной b8.

Для получения готового профиля 83х x80х55х37х20х3 мм с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, согласно предлагаемому способу потребовалось 14 технологических переходов. Винтообразное скручивание готового профиля составило 0о30'-0o50' на 1 м длины, что находится в пределах требований ГОСТ 8281-80 "Сталь холодногнутая. Швеллеры неравнополочные. Сортамент" (допускаемое винтообразное скручивание 1она 1 м длины).

Согласно данным опытной проверки на профилегибочном стане 2.5х200.550 предлагаемый способ изготовления позволяет в сравнении с прототипом:

а) повысить качество замкнутых готовых профилей с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профилей, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, путем уменьшения их винтообразного скручивания (например, при изготовлении замкнутого гнутого профиля 83х80х55х37х20х3 описанного типа из низколегированной стали 10ХСНД по предлагаемому способу винтообразное скручивание составило 0о30' 0o50' на 1 м длины, при изготовлении по способу-прототипу 1о40' 2о30' на 1 м длины);

б) расширить сортамент сложных несимметричных гнутых профилей (за счет профилей, производство которых не было освоено ранее из-за технологических трудностей).

Предлагаемый способ не оказывает отрицательного влияния на состояние окружающей среды.

Экономический эффект будет получен за счет повышения качества замкнутых гнутых профилей с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1992 |

|

RU2106216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| Способ изготовления гнутых профилей проката | 1984 |

|

SU1169773A1 |

| Способ изготовления несимметричных гнутых профилей проката | 1985 |

|

SU1269877A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении замкнутых гнутых профилей (П) с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь П и с другой наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков (ВТУ) П, причем ВТУ П образуют его второе и седьмое место изгиба, считая от полки внутрь П, в черной металлургии, тракторном, транспортном и сельскохозяйственном машиностроении и судостроении. Цель изобретения повышение качества П вышеуказанного типа за счет уменьшения их винтообразного скручивания относительно продольной оси. Поставленная цель достигается тем, что при повороте исходной заготовки перед профилированием (ПИЗПП) и формовке П в валках ПИЗПП осуществляют монотонно в пределах упругости в каждом задающем переходе в направлении подгибки полки внутрь П до достижения в последнем задающем переходе суммарного угла поворота, величину которого вычисляют по расчетной зависимости. 9 ил. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ с несимметричной конфигурацией поперечного сечения, с одной полкой внутрь профиля и с другой - наружу, с семью местами изгиба, образующими пять выпуклых и два вогнутых трехэлементных участков профиля, причем вогнутые трехэлементные участки профиля образуют его второе и седьмое места изгиба, считая от полки внутрь профиля, включающий поворот исходной заготовки перед профилированием и формовку профиля в валках путем многопереходного поворота стенки профиля относительно вершины прилежащего к этой стенке места изгиба в направлении подгибки одной из полок профиля и одновременной многопереходной подгибки остальных плоских элементов профиля до заданной конфигурации профиля, отличающийся тем, что поворот исходной заготовки перед профилированием осуществляют монотонно в пределах упругости в каждом задающем переходе в направлении подгибки полки внутрь профиля до достижения в последнем задающем переходе суммарного угла поворота γ3, величину которого определяют по зависимости

где αк,δк,εк,μк,νк,ζк,βк конечные углы изгиба соответственно первого, второго, третьего, четвертого, пятого, шестого и седьмого мест изгиба профиля, считая от полки внутрь профиля;

b1 ширина полки внутрь профиля;

b2 ширина полки наружу профиля;

b3, b5, b7, b9, b11, b13, b15 ширины разверток мест изгиба профиля с конечными углами изгиба соответственно αк,δк,εк,μк,νк,ζк,βк;

b4, b6, b8, b10, b12, b14 ширины стенок профиля соответственно первой, второй, третьей, четвертой, пятой, шестой, считая от полки внутрь профиля;

Bзаг ширина исходной заготовки;

m 0,95.1,1 эмпирический коэффициент,

а затем формуют профиль до совмещения его стенки шириной b10 с плоскостью формовки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления неравнополочных гнутых профилей | 1981 |

|

SU1007782A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-08-09—Публикация

1992-03-26—Подача