Изобретение относится к литейному производству, а именно к составам кислотноотверждаемых при нормальной температуре синтетических смоляных связующих, используемых в стержневых и формовочных смесях при изготовлении литейных стержней и форм.

Известно синтетическое смоляное связующее, представляющее собой фенолоформальдегидный олигомер щелочной конденсации, получаемый синтезом 100 мас. фенола и кубового остатка при производстве бисфенола "А", взятых в массовом соотношении (7-2): (3-8) и 16-78 мас. фоpмальдегида [1] Указанное связующее предназначено для использования в составах песчаных смесей для изготовления литейных стержней и форм в нагреваемой оснастке. Использование этого связующего для изготовления стержней в холодной оснастке (с применением кислотных катализаторов) не приводит к положительному результату.

Известно синтетическое смоляное связующее, отверждаемое кислотным катализатором, для изготовления литейных стержней и форм, представляющее собой фенолоформальдегидный олигомер щелочной конденсации резольного типа при исходном мольном соотношении фенола и формальдегида, равном 1:1,2 (смола ОФ-1) [2]

Для повышения прочности стержней и форм при использовании холоднотвердеющих песчаных смесей со связующим ОФ-1 в смолу ОФ-1 вводят добавку силана, например аминосилана АГМ-9 [3]

Это известное решение принято в качестве прототипа как наиболее близкое по технической сущности и достигаемому результату. Песчаная холоднотвердеющая смесь со связующим [3] согласно прототипу обеспечивает достижение весьма высокого уровня прочности на сжатие стержней и форм, однако наряду с этим стержни и формы обладают повышенной хрупкостью, что служит причиной нередкого их брака из-за поломок при извлечении из оснастки, а также в процессе транспортировки за подъемы. Кроме того связующее ОФ-1 характеризуется высоким содержанием свободного фенола (до 15 мас.), что ухудшает санитарно-гигиенические условия труда в литейном цехе.

Целью изобретения является повышение качества стержней и форм за счет снижения их хрупкости, а также улучшение санитарно-гигиенических условий труда.

Цель достигается тем, что синтетическое смоляное связующее, отверждаемое кислотными катализаторами, для изготовления литейных стержней и форм в холодной оснастке, включающее фенолоформальдегидный олигомер резольного типа, полученный щелочной конденсацией исходных продуктов фенола и формальдегида, и силан, отличается тем, что исходные продукты конденсации олигомера дополнительно содержат дифенилолпропан при мольном соотношении фенола, дифенилолпропана и формальдегида соответственно 1:(0,02-0,42) (1,6-2,5), а связующее дополнительно содержит карбамид при следующем соотношении ингредиентов в составе связующего, мас. Силан 0,3-0,5 Карбамид 0,5-3,0 Фенолоформаль- дегидный олигомер Остальное.

В качестве силанов возможно использование кремнийорганических мономеров с активными функциональными группами (амино-, фенокси- и др.) например гамма-аминопропилтриэтоксисилана (технический продукт АГМ-9).

При синтезе олигомера используют формальдегид в виде технического формалина 37%-ной или 50%-ной концентрации или в виде параформа.

Дифенилолпропан HOC6H4C(CH3)2C6Н4OH (мольная масса 228) используется в виде технического продукта согласно ГОСТ 12138-86.

В состав связующего входит также технический карбамид (ГОСТ 2081-75).

П р и м е р. Связующее, представляющее собой продукт поликонденсации фенола, дифенилолпропана, формальдегида, модифицированный силаном и карбамидом, получали следующим образом.

Реакцию поликонденсации мономеров в щелочной среде проводили в реакторе, представляющем собой вертикальный цилиндрический аппарат со сферическим днищем, снабженным рамной мешалкой, воздушкой и рубашкой, объемом 5 м3.

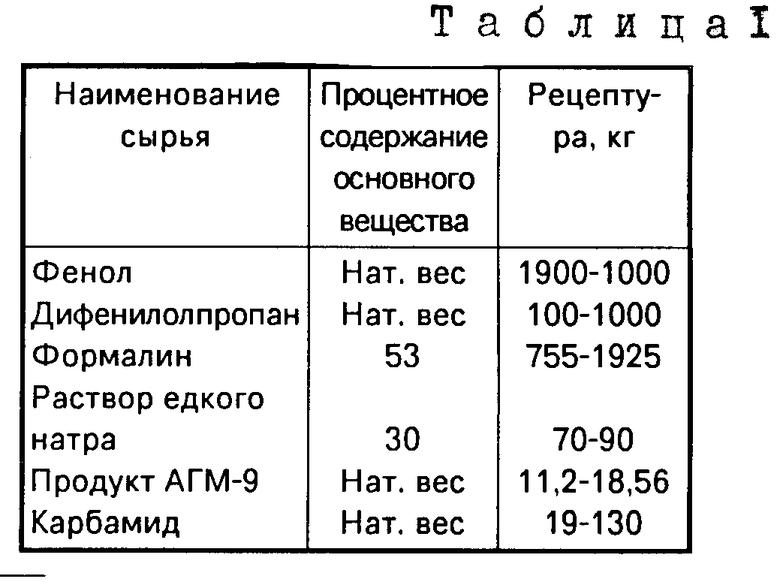

Рецептура загрузки сырья в аппарат дана в табл.1.

В реактор заливали формалин из мерника, включали мешалку и при непрерывном перемешивании загружали фенол, дифенилопропан, раствор едкого натра в количествах, предусмотренных рецептурой загрузки. Постепенно температуру реакционной массы в реакторе поднимали за счет подачи пара в рубашку реактора. Конденсацию смолы вели при 90оС 1,5 ч. Далее содержимое реактора охлаждали до температуры не более 45оС подачей охлаждающей воды в рубашку реактора. В охлажденную смолу загружали продукт АГМ-9 и карбамид согласно приведенной рецептуре, смолу перемешивали в течение 15-20 мин. По вышеприведенной технологии изготовили 9 образцов связующих различного состава.

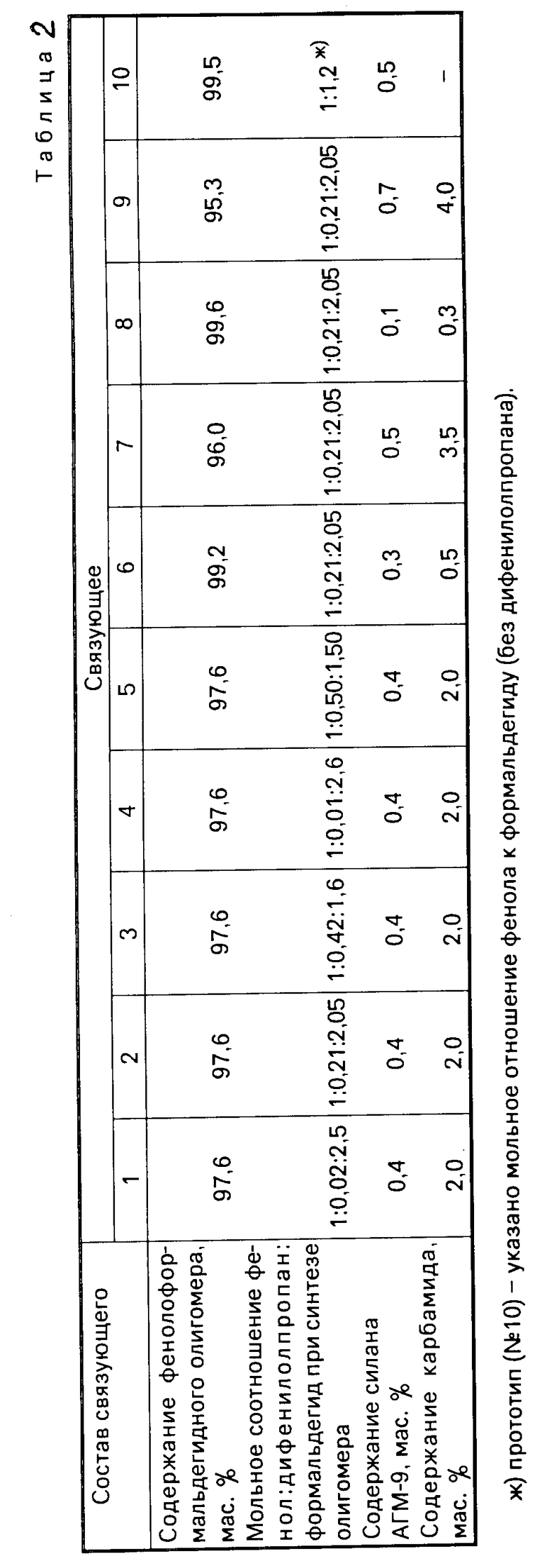

Составы связующего на изобретение приведены в табл.2.

Связующие N 1-3 и 6-7 (табл.2) соответствуют изобретению, причем N 2 отвечает среднеарифметическим показателям изменяющихся ингредиентов, N 1 и 3 граничным значениям мольных соотношений в олигомере, N 6 и 7 граничным значениям ингредиентов в связующем.

Связующие NN 4 и 5 соответствуют запредельным значениям мольных соотношений в олигомере, а N 8 и 9 запредельным значениям по содержанию ингредиентов.

Связующее N 10 соответствует прототипу [3]

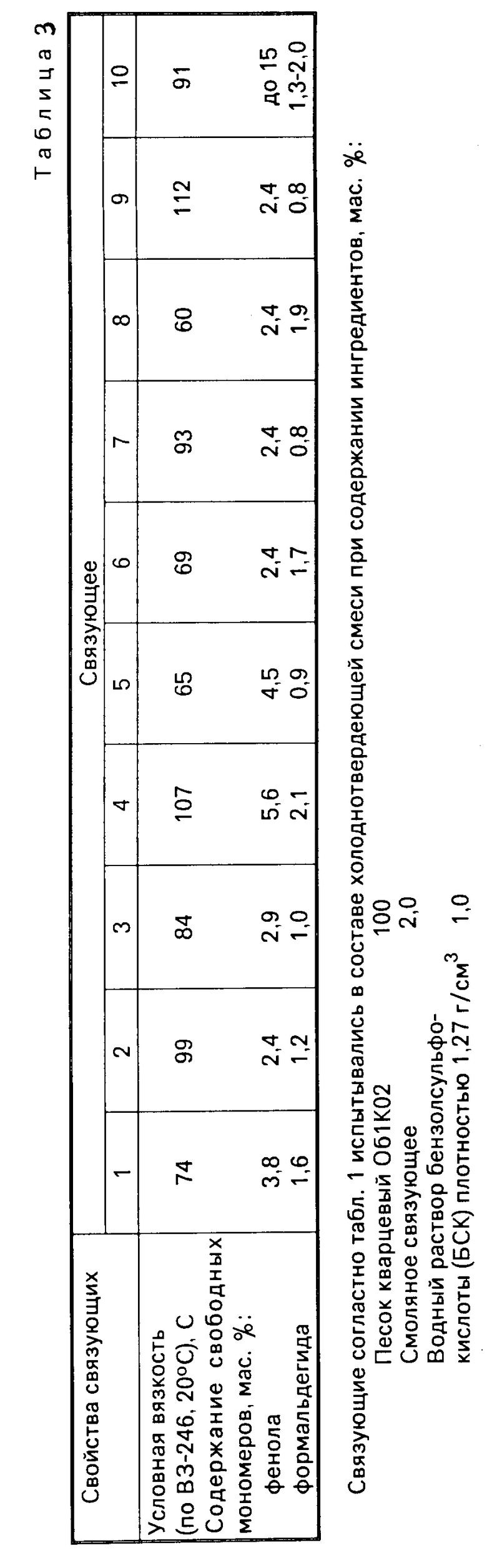

В табл. 3 приведены условная вязкость (по ВЗ-246, 20оС, с) и содержание свободных фенола и формальдегида в связующих NN 1-10.

Песчано-смоляные смеси готовили в бегунах, куда загружали сначала песок и отвердитель, перемешивали 2 мин, затем загружали связующее и перемешивали еще 2 мин. Для проведения физико-механических испытаний готовили стандартные образцы-восьмерки, для чего в стержневой ящик вручную набивали приготовленную песчано-смоляную смесь. Образцы извлекали из ящика через 30 мин и определяли прочность образцов через 1, 4 и 24 ч отверждения на воздухе.

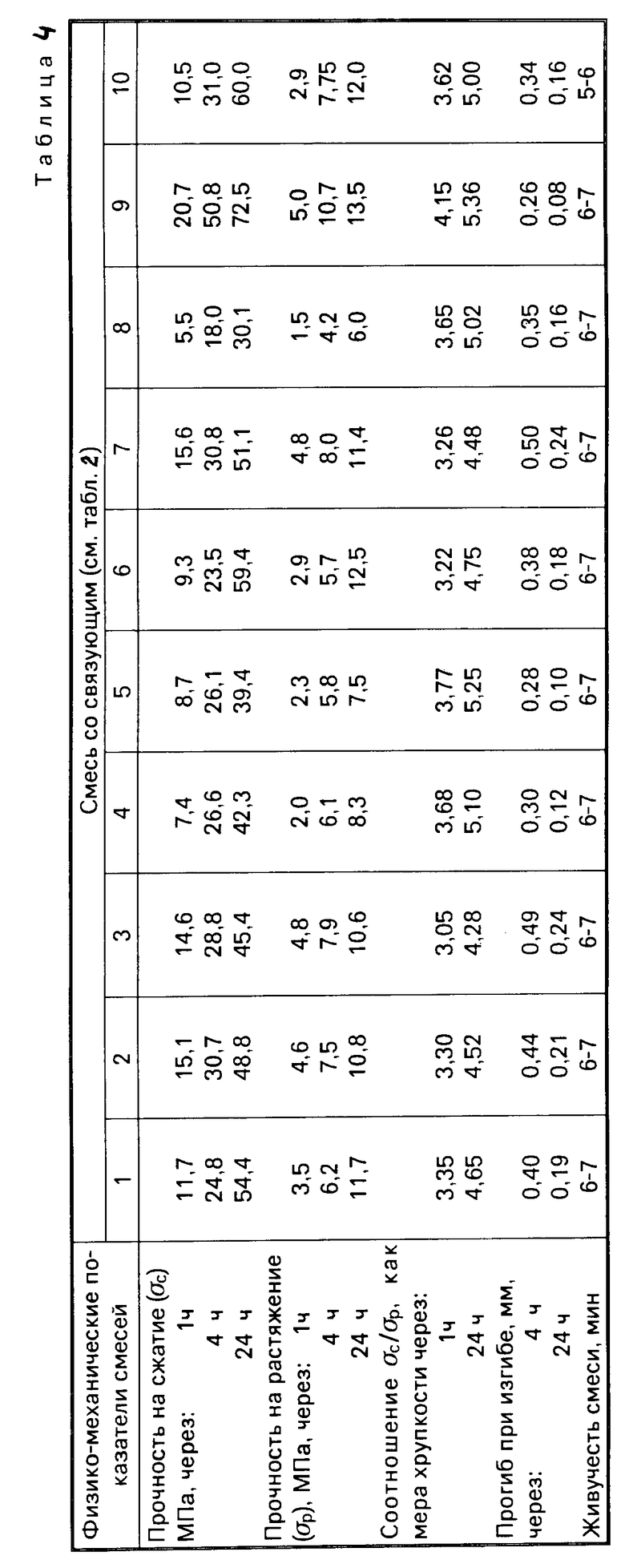

В табл. 4 приведены показатели прочности смесей на сжатие (σс) и растяжение ( σр), а также показатели хрупкости, оцениваемые соотношением σс/ σр (чем выше эта величина, тем выше хрупкость смесей), а также по величине деформации при изгибе, т.е. прогибе образца, мм (чем меньше прогиб, тем выше хрупкость).

Из анализа данных табл.4 следует, что при запредельных значениях мольных соотношений фенола, дифенилолпропана и формальдегида при синтезе олигомера (связующее и соответственно смеси N 4 и 5), а также при запредельных соотношениях содержания ингредиентов в связующем (связующее и соответственно смеси N 8 и 9) не достигается заданного снижения хрупкости отвержденных смесей. Достигаемое снижение хрупкости в смесях с использованием связующего по изобретению (NN 1-3 и 6,7 в табл. N 2 и 4) составляет: исходя из соотношения σс/ σр 7,5-15,8% через 1 ч и 5-15% через 24 ч; исходя из величины прогиба при изгибе 11,7-47,0 через 4 ч и 12-50% через 24 ч.

Содержание свободного фенола в связующем по изобретению составляет 2,4-3,8 мас. (связующие NN 1-3 и 6,7 в табл.3), тогда как в связующем по прототипу оно достигает 15%

Таким образом реализация изобретения позволит уменьшить хрупкость стержней и форм и улучшить санитарно-гигиенические условия труда в рабочих зонах стержневых, формовочных и заливочных участков в литейных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ РЕЗОЛЬНОГО ТИПА | 1997 |

|

RU2154651C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ХОЛОДНОТВЕРДЕЮЩИХ ПЕСЧАНО-СМОЛЯНЫХ СМЕСЕЙ | 1993 |

|

RU2048950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 1996 |

|

RU2098431C1 |

Изобретение относится к литейному производству, а именно к составам кислотноотверждаемых при нормальной температуре синтетических смоляных связующих, используемых в стержневых и формовочных смесях при изготовлении литейных стержней и форм. Связующее включает фенолформальдегидный олигомер резольного типа, полученный щелочной конденсацией фенола, формальдегида и дифенилопропана при мольном соотношении фенола, дифенилолпропана и формальдегида соответственно 1 (0,02 0,42) (1,6 2,5), дополнительно содержит карбамид и силан при следующем соотношении компонентов в составе связующего, мас. силан 0,3 0,5; карбамид 0,5 3,5; фенолформальдегидный олигомер остальное. Реализация изобретения позволит уменьшит хрупкость стержней и форм и улучшить санитарно-гигиенические условия труда. 1 з. п.ф-лы, 3 табл.

Силан 0,3 0,5

Карбамид 0,5 3,5

Упомянутый фенолформальдегидный олигометр Остальное

2. Связующее по п. 1, отличающееся тем, что в качестве силана оно содержит γ -аминопропилтриэтоксисилан.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Жуковский С.С., Лясс А.М | |||

| Формы и стержни из холодноотвердеющих смесей | |||

| М.: Машиностроение, 1978, с.163, табл | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1995-09-27—Публикация

1992-04-01—Подача