Изобретение относится к литейному производству, а именно к составам связующих, используемых при изготовлении литейных стержней, отверждаемых в нагреваемой оснастке.

Известны связующие КФ-90 и ФПР-24 для изготовления литейных стержней в нагреваемой оснастке [1] Эти связующие имеют высокое содержание азота (до 9 мас.) и высокую токсичность.

Связующее КФ-90 представляет собой карбамидоформальдегидный олигомер, модифицированный фурфуриловым спиртом, синтезируемый при мольном соотношении карбамид формальдегид фурфуриловый спирт 1:1,99-2,10:0,62-1,08.

Связующее ФПР-24 представляет собой фенолоформальдегидный олигомер, синтезируемый при мольном соотношении карбамид фенол формальдегид 1:1,99-2,10:8,147-8,25.

Наиболее близким к предлагаемому является связующее, представляющее собой смесь карбамидофуранового связующего КФ-90 и фенолокарбамидоформальдегидного связующего ФПР-24 в соотношении 1:1 [2] Это связующее имеет ряд существенных недостатков: высокое содержание азота (8,6 мас.), что приводит к появлению дефектов газового характера в отливках; высокое содержание свободного формальдегида 3,7 мас. что приводит к ухудшению санитарно-гигиенических показателей.

Целью изобретения является улучшение качества связующего за счет снижения содержания азота и воды и повышения прочностных показателей литейных стержней, а также санитарно-гигиенических характеристик связующего за счет снижения содержания в нем свободного формальдегида.

Для достижения поставленной цели связующее для изготовления литейных стержней в нагреваемой оснастке в качестве карбамидофуранового олигомера содержит продукт конденсации карбамида с формальдегидом, модифицированным фурфуриловым спиртом с мольным соотношением карбамид формальдегид фурфу- риловый спирт 1:(1,57-1,70):(0,47-0,50); в качестве фенолокарбамидоформальдегидного олигомера содержит продукт конденсации карбамида, фенола и формальдегида с мольным соотношением карбамид фенол формальдегид 1:(2,62-2,80): (10,0-10,2), а также дополнительно содержит фурфуриловый спирт, причем карбамидофурановый олигомер, фенолокарбамидоформальдегидный олигомер и фурфуриловый спирт взяты в массовом соотношении соответственно (39-41):(39-41): (19-21).

Заявленное связующее отличается от прототипа мольным соотношением карбамид формальдегид фурфуриловый спирт при синтезе карбамидофуранового олигомера, мольным соотношением карбамид фенол формальдегид при синтезе фенолокарбамидоформальдегидного олигомера и введением дополнительного качества фурфурилового спирта.

Заявляемое связующее готовят путем перемешивания карбамидофуранового олигомера, фенолокарбамидоформальдегидного олигомера и фурфурилового спирта в указанном выше массовом соотношении.

П р и м е р. Карбамидофурановый олигомер изготовляли в реакторе, представляющем собой вертикальный цилиндрический аппарат со сферическим днищем, снабженный мешалкой, воздушкой и рубашкой для охлаждения и обогрева, объемом 5 м3. Олигомер получали в результате реакции конденсации карбамида с формальдегидом сначала в щелочной, а затем в кислой среде с последующей сушкой и совмещением полученной смолы с фурфуриловым спиртом.

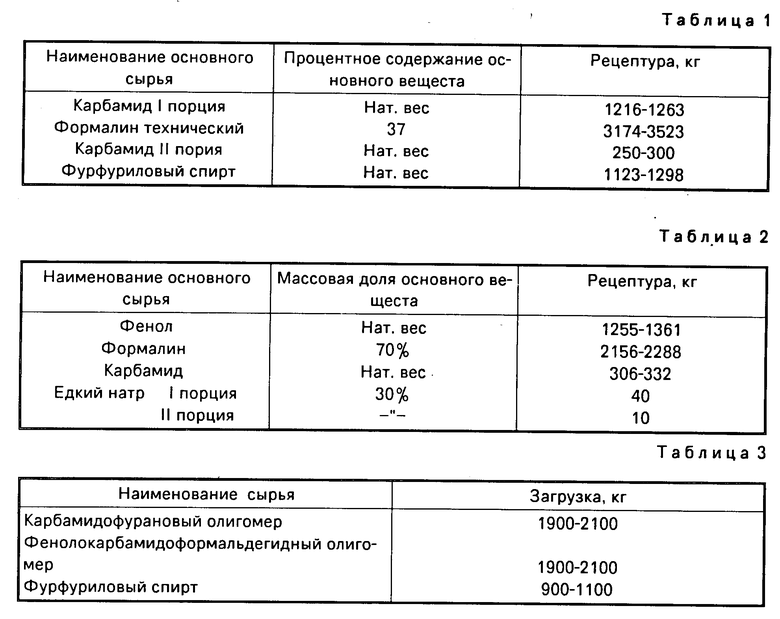

Рецептура загрузки сырья в аппарат приведена в табл.1. В реактор заливали формалин из мерника, включали мешалку и заливали из мерника через дозатор 4% -ный раствор едкого натра для доведения значения рН формалина до 7,5-8,5. Затем загружали карбамид в необходимом количестве. После загрузки карбамида содержимое реактора перемешивали до полного растворения карбамида. При непрерывном перемешивании и "обратно" включенном холодильнике постепенно температуру в реакторе поднимали до 94-100оС. При данной температуре вели процесс конденсации в щелочной среде в течение 30 мин.

Затем в реактор загружали 2%-ный раствор серной кислоты для доведения рН раствора до 5,0-5,4. При температуре 94-100оС проводили конденсацию в кислой среде при непрерывном перемешивании и "обратно" включенном холодильнике в течение 30 мин. После окончания процесса конденсации в кислой среде в реактор загружали 4%-ный раствор едкого натра для доведения рН смолы до 8,5-9,0. Одновременно содержимое реактора охлаждали до 60-75оС. Нейтрализованную смолу переводили на сушку, для чего холодильник переключали на прямой отгон надсмольной воды. В реакторе создавали разрежение. Дальнейшее поддержание температуры в реакторе 60-75оС в процессе сушки производили подачей пара в рубашку реактора. Сушку смолы вели до достижения вязкости 60-100 с по вискозиметру ВЗ-246 (сопло 4 мм) при 20оС и коэффициенту рефракции 1,460-1,465. После окончания процесса сушки смолы в реактор загружали II-ю порцию карбамида. Доконденсацию смолы с карбамидом проводили при 55-60оС в течение 1 ч. Содержимое реактора охлаждали до температуры не более 45оС подачей охлаждающей воды в рубашку реактора. В охлажденную смолу загружали фурфуриловый спирт в количестве, согласно рецептуре, приведенной в табл.1.

Содержимое реактора перемешивали в течение 15-20 мин.

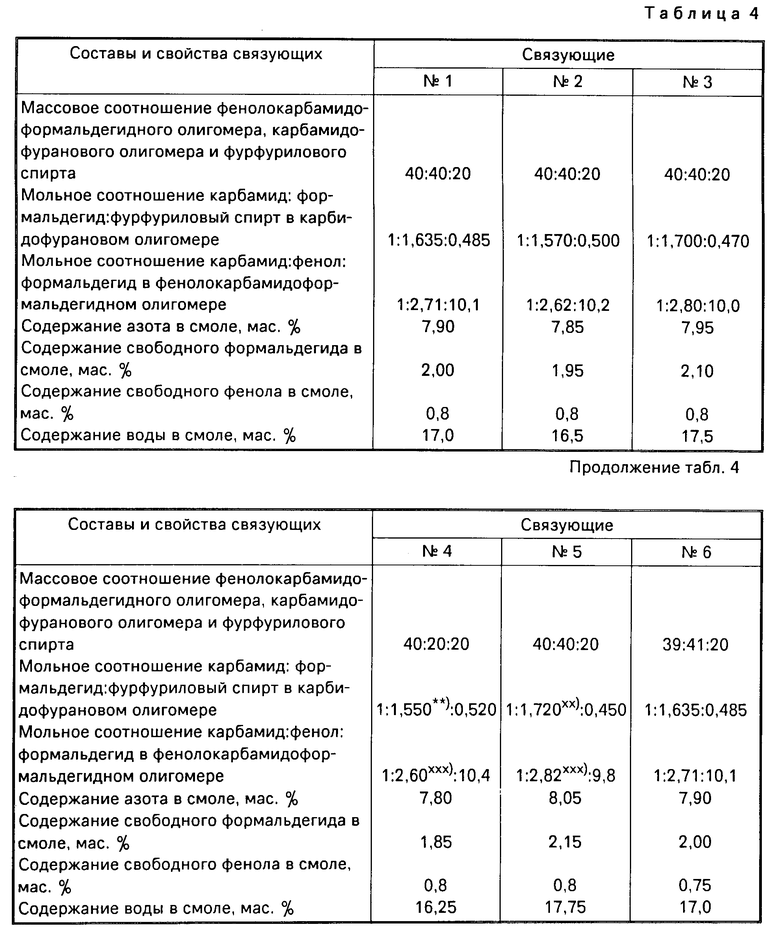

Фенолокарбамидоформальдегидный олигомер получали в результате реакции конденсации фенола с формальдегидом в щелочной среде с последующей доконденсацией смолы с карбамидом в реакторе объемом 5 м3.

Рецептура загрузки сырья в аппарат приведена в табл.2.

В реакторе создавали разрежение с помощью вакуум-насоса и из весового мерника сливали 70%-ный формалин. Включали мешалку и при непрерывном перемешивании в реактор заливали фенол из весового мерника и 1 порцию 30%-ного едкого натра из дозатора. Постепенно температуру реакционной смеси доводили до 55оС за счет подачи пара в рубашку реактора. Конденсацию смолы вели при (76-82)оС в течение 90 мин. Далее в реактор загружали карбамид и II-ю порцию 30% -ного раствора едкого натра. При температуре 86-92оС проводили процесс доконденсации смолы с карбамидом до достижения вязкости смолы 20-50 с по ВЗ-246 (сопло 6 мм).

Затем смолу быстро охлаждали до 30-40оС.

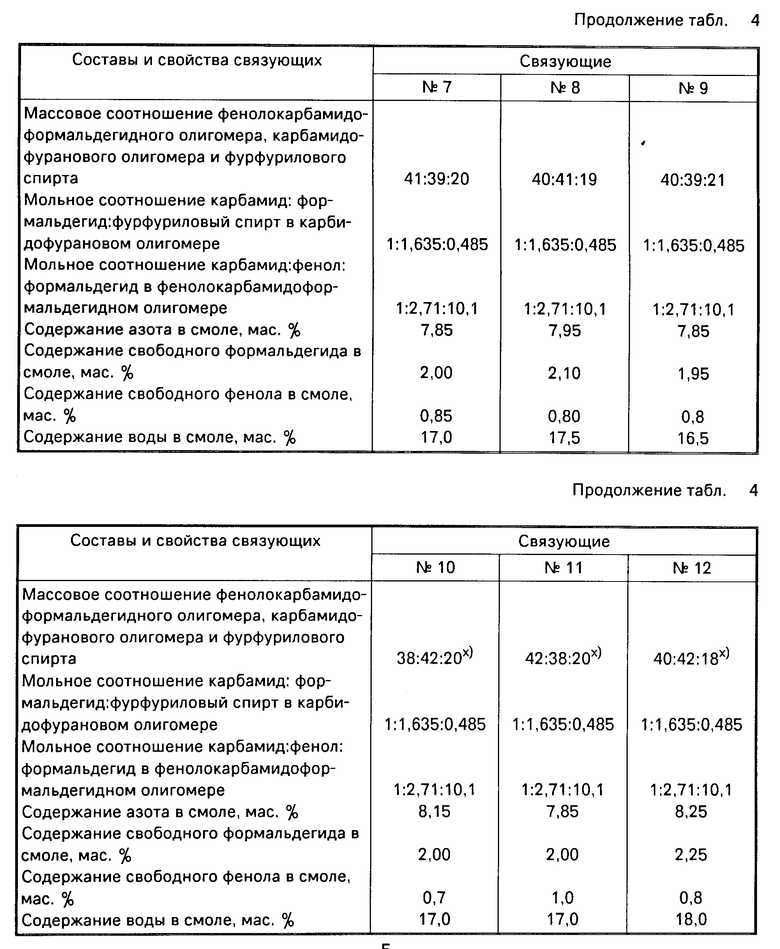

Карбамидофенолофурановое связующее изготовляли путем перемешивания в реакторе карбамидофуранового олигомера, фенолокарбамидоформальдегидного олигомера и фурфурилового спирта.

Рецептура загрузки компонентов приведена в табл.3.

Загруженные компоненты перемешивали не менее 1 ч.

По вышеприведенной технологии изготовили 13 образцов связующих различного состава.

В табл. 4 приведены составы и свойства связующих по заявляемому изобретению и прототипу.

Связующие NN 4 и 5 приготовлены с использованием карбамидофуранового олигомера, в котором мольное соотношение карбамид формальдегид фурфуриловый спирт выходит за пределы заявляемого соотношения и фенолокарбамидоформальдегидного олигомера, в котором мольное соотношение карбамид фенол формальдегид выходит за пределы заявляемого соотношения.

В связующих N 10,11,12,13 массовое соотношение карбамидофуранового, фенолокарбамидоформальдегидного олигомера и фурфурилового спирта выходят за предельные заявляемые соотношения.

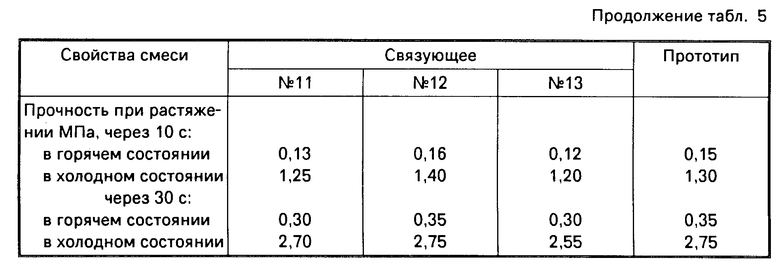

Полученные связующие использовали для получения песчано-смоляных смесей, отверждаемых в нагреваемой оснастке. Песчано-смоляную смесь приготавливали по следующей рецептуре, мас. Кварцевый песок Об 1К02 100 Связующее 2,0 Отвердитель КЧ-41 (ТУ 6-05-1950-83) 0,5 В бегуны загружали песок и отвердитель, перемешивали 2 мин, затем загружали связующее и перемешивали еще 2 мин. Для изготовления образцов использовали стандартные образцы-восьмерки при температуре оснастки 220оС с выдержкой образца в оснастке 10 и 30 с. По извлечению из оснастки сразу определяли прочность образца в "горячем" состоянии. Другие образцы по извлечению из оснастки охлаждали до нормальной (20-25оС) температуры, выдерживали при этой температуре 30 мин, после чего определяли прочность образца в "холодном" состоянии.

В табл.5 приведены свойства песчано-смоляных смесей со связующими заявляемого состава и по прототипу при отверждении в нагреваемой оснастке.

Из табл.4 следует, что в заявляемом связующем содержание азота по сравнению с прототипом снижается на 0,7 мас. (С 8,6 до 7,9 мас.); содержание воды на 9 мас. содержание свободного формалина на 1,6-1,85 мас. содержание свободного фенола на 0,2-0,3 мас.

При выходе за нижнее значение по содержанию в смоле фенолокарбамидоформальдегидного олигомера и за верхнее по содержанию карбамидофуранового олигомера (связующее N 10) повышается содержание азота и свободного формальдегида; при выходе за верхнее значение 1-го компонента и за нижнее 2-го компонента (связующее N 11) повышается содержание в смоле свободного фенола.

При выходе за нижнее значение 2-го компонента и за верхнее 3-го фурфурилового спирта, повышается содержание азота, свободных формальдегида и фенола.

Из табл.5 следует, что при изготовлении смесей для стержней, отверждаемых в нагреваемой оснастке, заявленное связующее обеспечивает повышение прочности при растяжении в горячем состоянии через 10 с отверждения с 0,16 до 0,2-0,22 МПа, прочность при растяжении в холодном состоянии через 30 с с 2,75 до 3,3-3,7 МПа.

При выходе за граничные значения по соотношению карбамида, формальдегида и фурфурилового спирта в карбамидофурановом олигомере (связующие N 4,5 табл. 5) и по соотношению фенолокарбамидоформальдегидного олигомера, карбамидофуранового олигомера и фурфурилового спирта в связующем (связующие NN 10, 11, 12, 13, табл.5) снижаются прочностные характеристики смеси в холодном и горячем состояниях.

Живучесть смеси с заявляемым связующим и по прототипу одинакова и составляет не менее 4 ч.

Достигаемое за счет реализации изобретения улучшение качества связующего позволяет за счет снижения в нем содержания азота (в 1,08-1,10 раз) и воды (в 1,5-1,6 раз) снизить брак отливок газового характера за счет повышения прочностных характеристик смеси снизить брак стержней. При этом достигается повышение прочности в горячем состоянии в среднем в 1,1-1,5 раз и прочности в холодном состоянии в 1,2-1,3 раза. Снижение в составе связующего свободного формальдегида (в 1,7-1,9 раз) и фенола (в 1,4 раза) улучшает его санитарно-гигиенические характеристики и снижает содержание указанных вредных мономеров в воздухе рабочей зоны литейного цеха.

Заявленному связующему присвоена марка КФФ-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| СИНТЕТИЧЕСКОЕ СМОЛЯНОЕ СВЯЗУЮЩЕЕ, ОТВЕРЖДАЕМОЕ КИСЛОТНЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В ХОЛОДНОЙ ОСНАСТКЕ | 1992 |

|

RU2044589C1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ХОЛОДНОТВЕРДЕЮЩИХ ПЕСЧАНО-СМОЛЯНЫХ СМЕСЕЙ | 1993 |

|

RU2048950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ЛЕГКИХ СПЛАВОВ | 2004 |

|

RU2270841C2 |

Изобретение относится к литейному производству, а именно к составам связующих, используемых при изготовлении литейных стержней, отверждаемых в нагреваемой оснастке. Состав карбамидофенолофуранового связующего отличается тем, что связующее в качестве карбамидофуранового олигомера содержит продукт конденсации карбамида с формальдегидом, модифицированный фурфуриловым спиртом, с мольным соотношением карбамид формальдегид фурфуриловый спирт 1 (1,57 1,70) (0,47 0,50), в качестве фенолокарбамидоформальдегидного олигомера содержит продукт конденсации карбамида, фенола и формальдегида с мольным соотношением карбамид фенол формальдегид 1 (2,62 2,80) (10,0 10,2), а также дополнительно содержит фурфуриловый спирт, причем карбамидофурановый олигомер, фенолкарбамидоформальдегидный олигомер и дополнительно вводимый фурфуриловый спирт взяты в массовом соотношении соответственно (39 41) (39 41) (19 21) мас.ч. Достигаемое за счет реализации ия улучшение качества связующего позволяет за счет снижения в нем содержания азота снизить брак отливок газового характера, за счет повышения прочностных характеристик смеси снизить брак стержней. Снижение в составе связующего свободного формальдегида и фенола улучшает его санитарно-гигиенические характеристики. 5 табл.

КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ, включающее смесь карбамидофуранового и фенолокарбамидоформальдегидного олигомеров, отличающееся тем, что связующее в качестве карбамидофуранового олигомера содержит продукт конденсации карбамида с формальдегидом, модифицированный фурфуриловым спиртом с молярным соотношением карбамид формальдегид фурфуриловый спирт 1 (1,57 1,70) (0,47 0,50), в качестве фенолокарбамидоформальдегидного олигомера содержит продукт конденсации карбамида, фенола и формальдегида с молярным соотношением карбамид фенол формальдегид 1 (2,62 1,80) (10,0 10,2), а также дополнительно содержит фурфуриловый спирт, причем связующее содержит карбамидофурановый олигомер, фенолокарбамидоформальдегидный олигомер и дополнительно вводимый фурфуриловый спирт в соотношении соответственно (39 - 41) (39 41) (19 21) мас.ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Современные методы изготовления литейных форм и стержней | |||

| Материалы семинара, М., МДНТП им.Дзержинского, 1982, с.103-106. | |||

Авторы

Даты

1995-09-27—Публикация

1992-03-03—Подача