Изобретение относится к литейному производству, а именно к способам получения карбамидофурановых литейных связующих для песчано-смоляных холоднотвердеющих смесей, используемых при изготовлении литейных стержней и форм.

Известен способ получения карбамидофурановых смол марок КФ-90, КФ-40, КФ-35, заключающийся в конденсации карбамида с формальдегидом и последующим введением в полученный карбамидоформальдегидный предконденсат фурфурилового спирта [1]

Использование этих смол в составах песчано-смоляных смесей в литейном производстве обеспечивает достижение достаточных прочностных показателей стержней и форм лишь при повышенных расходах смоляных связующих (2,5 мас. ч. на 100 мас. ч. песка), что приводит к ухудшению санитарно-гигиенических условий труда на рабочих участках литейных цехов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения карбамидофуранового связующего для холоднотвердеющих песчано-смоляных смесей, используемых при изготовлении литейных стержней и форм, который заключается в двухстадийной конденсации карбамида, формальдегида и фурфурилового спирта при их общем мольном соотношении в расчете на конечный продукт соответственно 1 (1,5-2,0) (2,2-2,6) при остаточном содержании воды в связующем 1-5 мас. с проведением на первой стадии конденсации карбамида и формальдегида сначала в щелочной, а затем в кислой среде, а на второй стадии взаимодействия полученного предконденсата с фурфуриловым спиртом и дополнительным количеством карбамида с последующими вакуум-сушкой и модифицированием продукта конденсации силаном [2]

Связующее, полученное этим способом, обеспечивает достижение высоких прочностных показателей стержней и форм при расходе связующего всего 1,0-1,2 мас. ч. на 100 мас. ч. что обеспечивает помимо технологических преимуществ также благоприятные санитарно-гигиенические условия труда на рабочих участках литейных цехов.

Однако гигроскопичность песчано-смоляных смесей с указанным связующим нуждается в дальнейшем улучшении. Отрицательное влияние гигроскопичности стержней и форм проявляется при их длительной выдержке (24 ч и более) в условиях повышенной относительной влажности воздуха (более 75%). Следствием этого является частичное разупрочнение стержней и форм, что приводит к ухудшению их качества.

Цель изобретения снижение гигроскопичности стержней и форм и предотвращение их разупрочнения при выдержке в условиях повышенной относительной влажности воздуха.

Цель достигается тем, что в известном способе на второй стадии конденсации одновременно с фурфуриловым спиртом дополнительно вводят тетрагидрофуран из расчета 0,02-0,04 моль тетрагидрофурана на 1 моль фурфурилового спирта, или, что то же, 1,5-3% тетрагидрофурана на массу фурфурилового спирта.

Новизна предложенного способа по сравнению с упомянутым выше прототипом (2) заключается во введении в синтез нового компонента (тетрагидрофурана), взятого в обусловленных количествах относительно фурфурилового спирта.

Анализ состояния известного уровня техники в области связующих для литейного производства и ряда отраслей прикладной химии (получение синтетических смол, клеев, замазок и лаков) выявил отсутствие аналогов, для которых была бы характерна частичная или полная совокупность признаков, служащих для выражения существенных отличий предложенного способа получения карбамидофуранового связующего.

Тетрагидрофуран это жидкость с запахом этилового эфира, температура кипения которой 64-66оС, плотность 0,888 г/см3 (20оС), смешивается с водой и спиртом в любых соотношениях. Молекулярный вес тетрагидрофурана 72,10, химическая формула

П р и м е р. В реактор самотеком подавали 37-ный формалин (422,5 мас. ч. ), который при перемешивании нейтрализовали 4%-ным раствором едкого натра (0,87-1,64 мас. ч.) до рН 7,5-8,5. Затем в реакторе создавали разрежение и по вакуум-трубопроводу загружали карбамид (137 мас. ч.). По окончании загрузки карбамида снимали с реактора вакуум с помощью азота и содержимое реактора перемешивали до полного растворения карбамида. При этом рН конденсационного раствора составлял 8,0-9,3, температура 25-40оС (за счет подачи пара в рубашку реактора), коэффициент рефракции 1,405-1,408. Далее при непрерывном перемешивании и обратно включенном холодильнике температуру реакционной массы повышали до 94-100оС и по достижении этой температуры вели процесс конденсации в щелочной среде в течение 30 мин. По окончании щелочной конденсации рН реакционной массы снижался до 6,0-7,5, а коэффициент рефракции повышался до 1,419-1,422. Далее в реактор загружали 2%-ный раствор серной кислоты (0,87-1,64 мас. ч. ) для доведения величины рН реакционной массы до 5,0-5,4. При данном значении рН, температуре 94-100оС и непрерывном перемешивании вели процесс конденсации в кислой среде, заканчивая его по достижении условной вязкости реакционной массы (ВЗ-246, сопло 4 мм, 20оС), в течение 12,8-13,2 с. После этого в реактор загружали 4%-ный раствор едкого натра (0,87-1,64 мас. ч.) для доведения рН среды до 8,5-9,0 и одновременно содержимое реактора охлаждали до 60-70оС. Нейтрализованный предконденсат подвергали вакуум-сушке, для чего холодильник переключали на прямой отгон надсмольной воды, а в реакторе создавали (за счет вакуум-насоса) разрежение 550-650 мм рт.ст. При 60-70оС и вакууме 550-650 мм рт.ст. производили сушку смолы. Процесс сушки заканчивали при достижении вязкости смолы не более 55 с (ВЗ-246, сопло 6 мм) и коэффициента рефракции 1,480-1,485. Смолу охлаждали до 18-22оС. Количество полученного карбамидоформальдегидного предконденсата составляло 3512 мас. ч. В реакторе с предконденсатом создавали разрежение и при работающей мешалке с помощью вакуумпровода загружали карбамид (220-440 мас. ч. ) и подавали фурфуриловый спирт (6519 мас. ч.). Одновременно с фурфуриловым спиртом подавали 146,7 мас. ч. тетрагидрофурана (2,25% на массу фурфурилового спирта). Снимали вакуум с реактора и перемешивали реакционную смесь 10-20 мин до достижения коэффициента рефракции 1,486-1,492. После этого при непрерывном перемешивании и прямо включенном холодильнике в рубашку реактора подавали пар давлением до 0,2 МПа и одновременно в реакторе создавали разрежение (-0,6) (-0,85) кгс/см2. При этом вакууме и температуре 60-105оС проводили окончательную конденсацию смолы с одновременным ее обезвоживанием (до 1-5 мас. воды на массу реакционной смеси). Процесс вели в течение 1-3 ч до достижения коэффициента рефракции 1,498-1,502 и условной вязкости готового продукта не более 25 с (ВЗ-246, сопло 4 мм, 20оС). Побочный продукт обезвоживания надсмольную воду удаляли в установку термосжигания. Готовую смолу охлаждали до 35-50оС, после чего с помощью вакуума загружали аминосилан АГМ-9 (27,4 мас. ч.). Силанизированную смолу откачивали на склад готовой продукции.

Другие примеры реализации способа по изобретению полностью аналогичны описанному выше, но расход тетрагидрофурана в них составлял 1,5 и 3,0% на массу фурфурилового спирта.

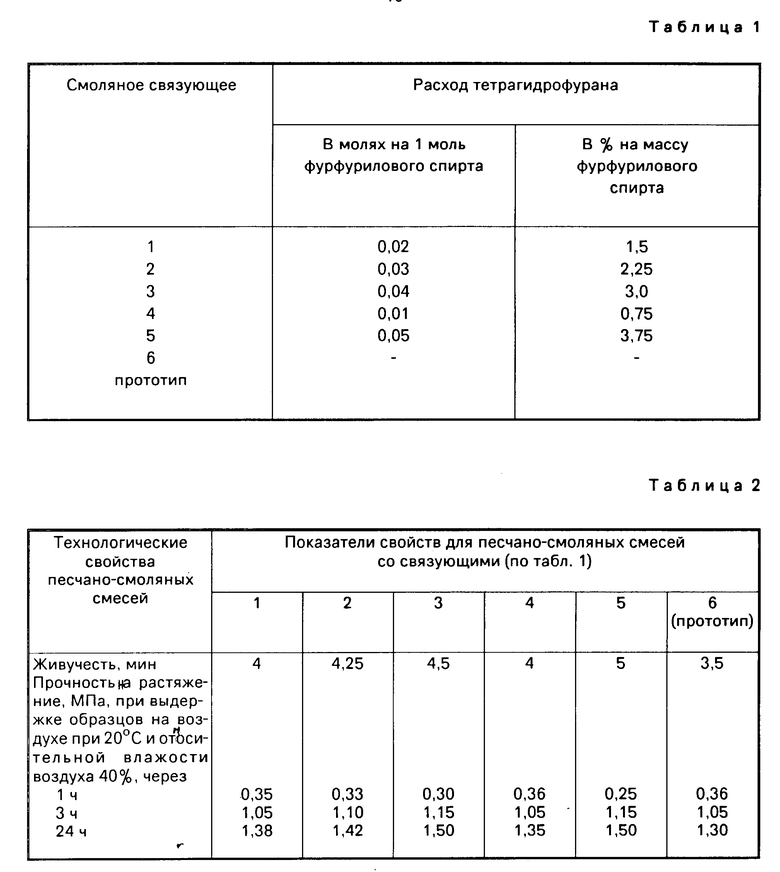

В табл. 1 произведена индексация смол по изменяющемуся параметру расходу тетрагидрофурана.

При этом смоляные связующие 1-3 соответствуют изобретению, 4 и 5 соответствуют выходу за обусловленные пределы по содержанию тетрагидрофурана (4 ниже нижнего предела, 5 выше верхнего предела), 6 соответствует прототипу, в котором тетрагидрофуран не используется.

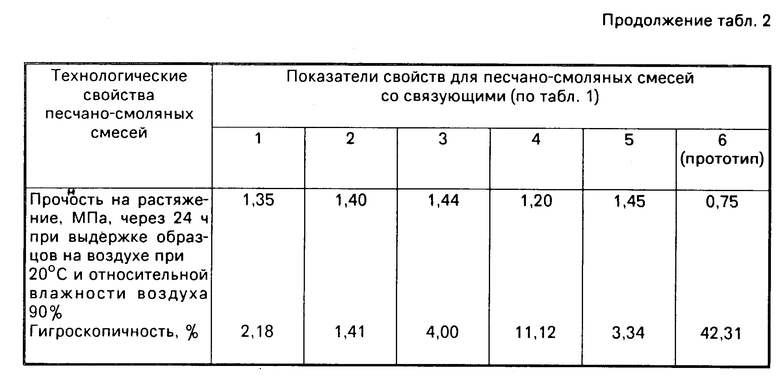

В табл. 2 приведены технологические свойства песчаносмоляных смесей, полученных с карбамидофурановыми связующими 1-6 (см. табл. 1), причем все смеси имели следующий идентичный состав, мас. ч.

Песок кварцевый обогащенный 10бК02 100 Смола карбамидофурановая 1,2

Ортофосфорная кислота плотностью 1,56 г/см3 1,0

Гигроскопичность определяли в по разнице в прочностях через 24 ч отверждения при относительной влажности воздуха 40 и 90%

Из данных табл. 2 следует, что за счет реализации изобретения практически исключается разупрочнение стержней и форм при их выдержке в условиях повышенной относительной влажности воздуха (90), при этом гигроскопичность смесей по выб ранной методике очень низка и составляет всего 1,41-4,00% (см. табл. 2, связующее 1-3). В то же время смесь со связующим по прототипу (табл. 2, связующее 6) разупрочняется в аналогичных условиях с 1,30 до 0,75 МПа, что соответствует гигроскопичности 42,31% Следовательно, за счет реализации изобретения гигроскопичность стержней и форм снижается в 10,6-30 раз. Прочностные показатели смесей со связующим по изобретению полностью удовлетворяют требованиям литейного производства.

Из табл. 2 следует также обоснованность выбора пределов по содержанию вводимого в синтез тетрагидрофурана на массу фурфурилового спирта (1,5-3,0 мас.).

При содержании тетрагидрофурана ниже нижнего предела, например, 0,75 мас. (см. связующее 4 в табл. 1 и 2) не достигается практически полного устранения разупрочнения стержней и форм и гигроскопичность составляет 11,12% что в 2,8-7,9 раз выше, чем по изобретению.

При содержании тетрагидрофурана выше верхнего предела, например, 3,75 мас. (см. связующее 5 в табл. 1 и 2), не наблюдается дальнейшего снижения гигроскопичности стержней и форм, на основании чего повышение расхода дорогостоящего тетрагидрофурана свыше 3 мас. (на массу вводимого фурфурилового спирта) следует признать нецелесообразным.

Таким образом, благодаря реализации изобретения гидроскопичность стержней и форм снижается в 10,6-30 раз и практически исключается разупрочнение стержней и форм при их выдержке в условиях повышенной относительной влажности воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1993 |

|

RU2048951C1 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

| СИНТЕТИЧЕСКОЕ СМОЛЯНОЕ СВЯЗУЮЩЕЕ, ОТВЕРЖДАЕМОЕ КИСЛОТНЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В ХОЛОДНОЙ ОСНАСТКЕ | 1992 |

|

RU2044589C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| КИСЛЫЙ КОМПЛЕКСНЫЙ ОТВЕРДИТЕЛЬ ДЛЯ СТЕРЖНЕВЫХ СМЕСЕЙ С ПОЛИКОНДЕНСАЦИОННЫМИ СМОЛЯНЫМИ СВЯЗУЮЩИМИ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ | 1993 |

|

RU2048949C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1995 |

|

RU2087244C1 |

Изобретение относится к литейному производству для холоднотвердеющих песчаносмоляных смесей, используемых при изготовлении литейных стержней и форм. Сущность изобретения: карбамидофурановое связующее получают двухстадийной конденсацией карбамида, формальдегида и фурфурилового спирта. На первой стадии производят конденсацию карбамида и формальдегида сначала в щелочной затем в кислой среде, а на второй стадии конденсации одновременно с фурфуриловым спиртом вводят тетрагидрофуран в количестве 1,5 3,0 мас. от количества фурфурилового спирта. Реализация изобретения позволит снизить гигроскопичность стержней и форм и предотвратить их разупрочнение при выдержке в условиях повышенной относительно влажности воздуха. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ХОЛОДНОТВЕРДЕЮЩИХ ПЕСЧАНО-СМОЛЯНЫХ СМЕСЕЙ, используемых при изготовлении литейных стержней и форм, включающий двухстадийную конденсацию карбамида, формальдегида и фурфурилового спирта при их общем молярном соотношении в расчете на конечный продукт соответственно 1 (1,5 2,0) (2,2 2,6) и остаточном содержании в нем воды 1 5 мас. с проведением на первой стадии конденсации карбамида и формальдегида сначала в щелочной, а затем в кислой среде, а на второй стадии - взаимодействия полученного конденсата с фурфуриловым спиртом и дополнительным количеством карбамида с последующими вакуум-сушкой и модифицированием продукта конденсации силаном, отличающийся тем, что на второй стадии конденсации одновременно с фурфуриловым спиртом дополнительно вводят 1,5 3,0 мас. тетрагидрофурана от количества фурфурилового спирта.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СССР N 1573643, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1993-08-30—Подача