(54) СВЯЗУЮЩЕЕ ДЛЯ ЮГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В ХОЛОДНОЙ ОСНАСТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1585052A1 |

| СИНТЕТИЧЕСКОЕ СМОЛЯНОЕ СВЯЗУЮЩЕЕ, ОТВЕРЖДАЕМОЕ КИСЛОТНЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В ХОЛОДНОЙ ОСНАСТКЕ | 1992 |

|

RU2044589C1 |

| Связующее для изготовления литейных форм и стержней,отверждаемых в холодной оснастке | 1979 |

|

SU807544A1 |

| КАРБАМИДОФЕНОЛОФУРАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2044590C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1500431A1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1988 |

|

SU1538984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

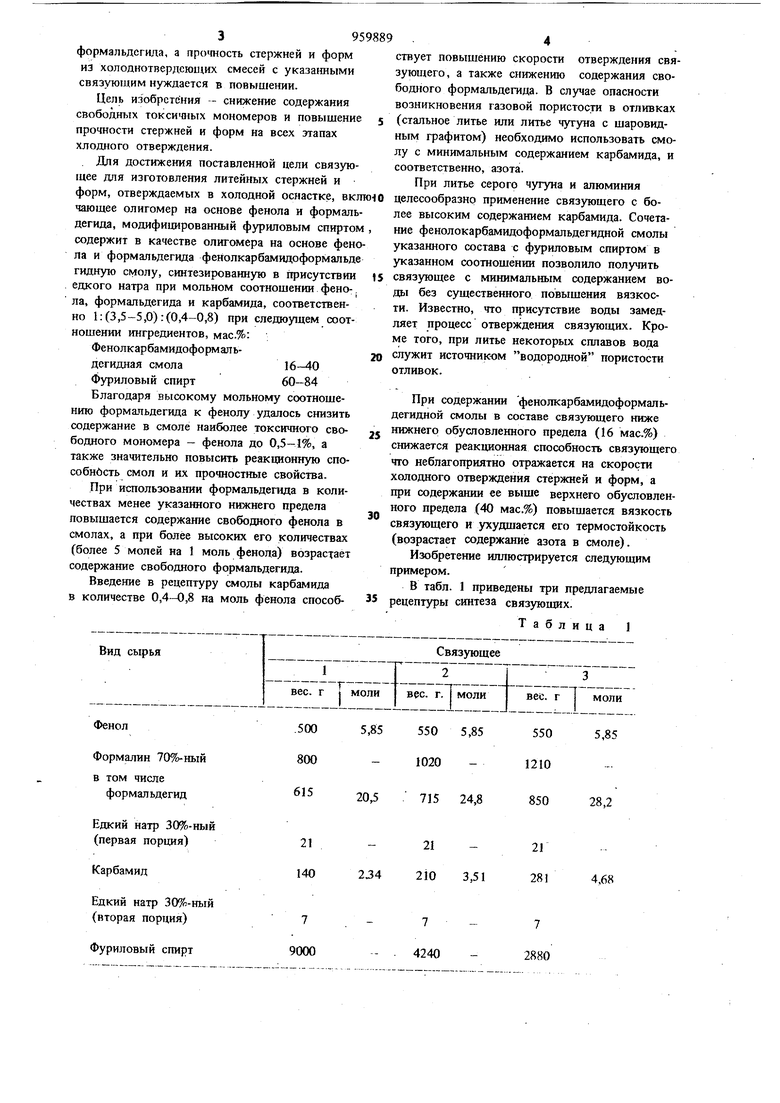

1 ; - .... Изобретение о.тносится к литейному произведет ву, а именно к составам связующих на основе синтетических смол, используемых в литейном производстве для изготовления стержней и форм отверждаемых в присутствии кислотных катализаторов при комнатной температзфе. Синтетические смолы находят широкое применение в литейном производстве в качестве связующих холодного, и горячего отвержде ния. Дпя изготовления отливок из высокотемпературных сплавов (стали, высокопрочные чутуны) используются термостойкие смолы с повьппенным показателем коксового числа, i например феноло-формальдегидные резольного типа марок ОФ-1, СФ-3042 и др (1. Эти смолы характеризуются повышенным содержанием в них токсичных свободных мономеров - фенола (до 161%) и формальдегида (до 3,5%). Известно также связующее Фуритол-125, представляющее собой продукт конденсащга фено лосшфтов к карбамидаой смолы КС-И с фуриловым спиртом 2 . Связующее Фуритол-125 содержит не более 0,7% свободного фенола, не более 1,5% свободного формальдегида, не более 1,5% азота. Однако холоднотвердеющие смеси с этим связую- щим обладают замедпенной скоростью отверждй-; ння, в связи с чем время выдержки их в оснастке составляет более 1ч.J Это обстоятельство существенно ограничивает область применения смолы Фуритол-125 в составах холоднотвердеющих смесей. Наиболее близким к изобретению по технической сущности и достигаемому результату является феноло-формальдегндо-фурановое связующее ФФ-1Ф, представляющее собой олнгомерный-продукт реакции водорастворимой фенольной смолы (фенолоспирта), стнтезированной при мольном соотношении фенола к формальдегиду 1: (1,4-2,8), с фуриловьш спиртом,; смешанными в соотнощении 1:1 (31. Связующее ФФ-1Ф содержит до 10% воды, 5-7% свободного фенола и до 1% свободного; . 39 формальдегида, а прочность стержней и форм из холоднотвердею1дих смесей с указанными связующим нуждается в повышении. Цель изобретения -- снижегше содержания свободных токсишых мономеров и повышенн прочности стержней и форм на всех этапах хлодрюго отверждения. Для достижения поставленной цели связую щее для изготовления литейных стержней и форм, отверждаемых в холодной оснастке, вк чающее олигомер на основе фенола и формаль дегида, модифицированный фуриловым спирто содержит в качестве олигомера на основе фен ла и формальдегида фенолкарбамидоформальд гидную смолу, синтезированную в присутствии едкого натра при мольном соотношении фенола, формальдегида и карбамида, соответственно 1: (3,5-5,0): (0,4-0,8) при следюущем соотношении ингредиентов, мас.%: Фенолкарбамидоформ альдегидная смола16-40 Фуриловый спирт 60-84 Благодаря высокому мольному соотношению формальдегида к фенолу удалось снизить содержание в смоле наиболее токсичного свободного мономера - фенола до 0,5-1%, а также значительно повысить реакционную способнбсть смол и их прочностные свойства. При использовании формальдепада в количествах менее указанного нижнего предела повышается содержание свободного фенола в смолах, а при более высоких его количествах (более 5 молей на 1 моль фенода) возрастает содержание свободного формальдегида. Введение в рецептуру смолы карбамида в количестве 0,4-0,8 на моль фенола способ800Формалин 70%-ный в том числе ,5 формальдегид Едкий натр 30%-ный (первая порция) 21 Карбамид140 2Л4 Едкий натр 30%-ный (вторая порция) 7. Фуриловый спирт 9000 5,85 ствует повышению скорости отверждения связующего, а также снижению содержания свободного формальдегида. В случае опасности возникновения газовой пористости в отливках (стальное литье или литье чугуна с шаровидным графитом) необходимо использовать смолу с минимальным содержанием карбамида, и соответственно, азота. При литье серого чугуна и алюминия целесообразно применение связующего с более высоким содержанием карбамида. Сочетание фенолокарбамидоформальдегидной смолы указанного состава с фуриловым спиртом в Зтсазанном соотношении позволило получить связующее с минимальным содержанием воды без существенного повышения вязкости. Известно, что присутствие воды замедляет процесс отверждения связующих. Кроме того, при литье некоторых сплавов вода служит источником водородной пористости отливок. При содержании фенолкарбамидоформальдегидной смолы в составе связующего ниже нижнего обусловленного предела (16 мас.%) снижается реакционная способность связующего что неблагоприятно отражается на скорости холодного отверждения стержней и форм, а при содержании ее выше верхнего обусловленного предела (40 мас.%) повыщается вязкость связующего и ухудшается его термостойкость (возрастает содержание азота в смоле). Изобретение иллюстрируется следующим примером. В табл. 1 приведены три предлагаемые рецептуры синтеза связующих. Таблица 1 550 5,85 1020 -1210 715 24,885028,2 21-21 210 3,51281 7 -7 4240 -2880

П р и м е p. В реактор емкостью 10 л загружали фенол, концентрированный формалин и первую портр1ю едкого натра. Реакционную смесь нагревали до температуры 80° С и при э1ой температуре выдерживали в течение 90 мин 5 Затем загружали карбамид, вторую порцию едкого натра и проводили вторую стадию конденсации при 90° С в течение 60 мин. Полученную смолу охлаждали до 70° С, вводили расчетные количества фурилового спирта и проводили ста-ю дню упарки смолы и модификации ее фуриловым спиртом при температурах 70-90°С, вакууме 500-700 мм рт. ст. в течение времени, необходимого для достижения коэффициента преломления реакционной массы 1,504 (связу- is ющее 1) , 1,514 (связующее 2) и 1,518 (связующее 3).

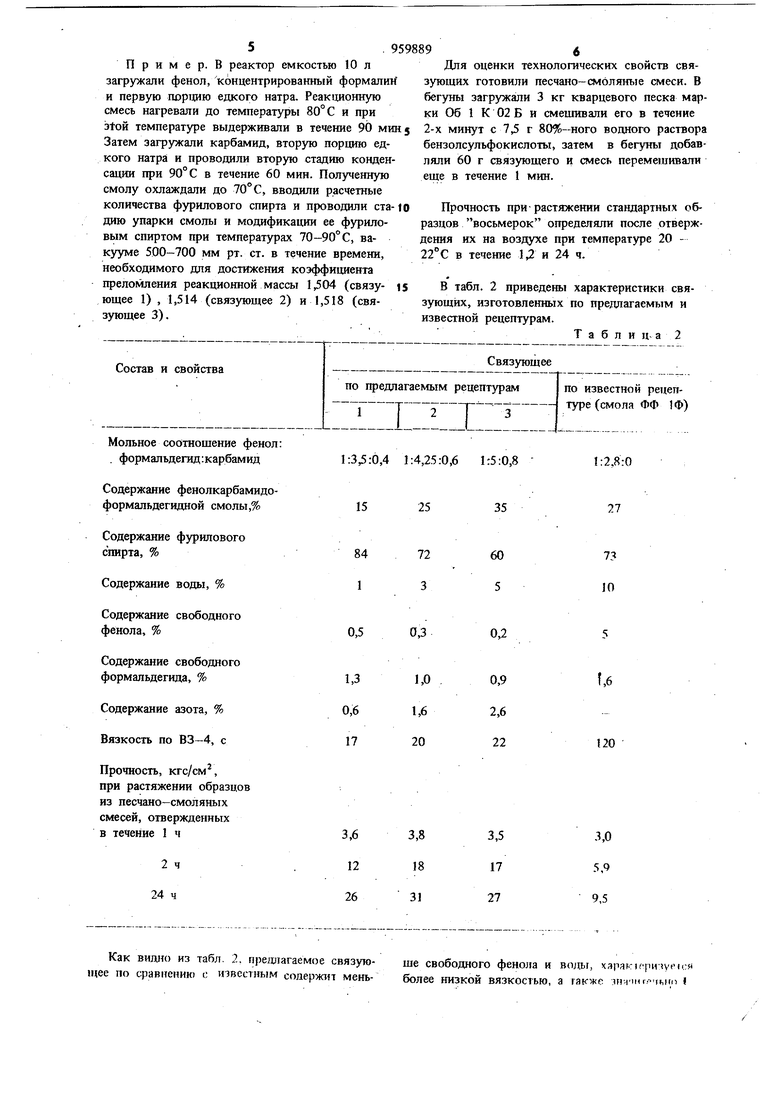

Состав и свойства

:iiT:i:n::::i::z Мольное соотношение фен . формальдегидгкарбамид Содержание фенолкарбамид формальдегидной смолы,% Содержание фурилового спирта, % Содержание воды, % Содержание свободного фенола, % Содержание свободного формальдегида, % Содержание азота, % Вязкость по ВЗ-4, с Прочность, кгс/см, при растяжении образцов из песчано-смоляных смесей, отвержденных в течение 1 ч

24 ч

Как видно из табл. 2, предиагаемое связуюHiee по сравнению с известным содержит меньДля оценки технологических свойств связующих готовили песчано-смоляные смеси. В бегуны загружали 3 кг кварцевого песка марки Об 1 К 02 Б и смешивали его в течение 2-х минут с 7,5 г 80%-ного водного раствора бензолсульфокислоты, затем в бегуны добавляли 60 г связующего и смесь перемешивали euie в течение 1 мин.

Прочность при растяжении стандартных образцов восьмерок определяли после отверждения их на воздухе при температуре 20 22° С в течение 1,2 и 24 ч.

В табл. 2 приведены характеристики связующ1ях, изготовленных по предлагаемым и известной рецептурам.

Т а б л и ц. а 2

Связующее

по известной рецеппо предлагаемым рецептурам туре (смола ФФ 1Ф)

31

27

9,5

ше свободного фенола и воды, харагсирнчуеюя более низкой вязкостью, а также 1Ич1мг.-(М(о I более высокими скоростью отверждения и прочностными свойствами. Это позволит снизит расходь связующих при изготовлении стержней, повысить производительность стержневых машин улучшить качество отливок при значительном улучшении санитарно-гигиенических условий труда. Формула изобретения Связующее для изготовления литейных стержней и форм, отверждаемых в холодной оснастке, включающее олигомер на основе фенола и формальдегида, модифицированный ; фуриловым спиртомj о тли ч а ю щ е е-с я тем, что, с целью снижения содержания свободных токсичньи мономеров и повышения прочности стержней и форм на всех зтапах отверждения, оно содержит в качестве рлигомера , на основе фенола и формальдегида фенолкар- ч ;л1Тбомидоформальдегидную смолу, синтезированную в присутствий едкого натра при мольном соотношении фенола, формальдегида и карбамида соответственно 1: (,0): (0,4-0,8) при следующем соотношении ингредиентов, мас.%: Фенолкарбамидоформальдегидная смола16-40 фуриловый спирт60-84 . Источники информации принятые во внимание при зкслертизе 1.Жуковский С. С., Лясс А. . Формы и стержйи из холоднотвердеющих смесей. М., Мапганостреение, 1978, с. 12. 2.Связующие в литейном производстве. Катаиог.НИИТЭХИМ, Черкассы, 1979, с. 6-7, тгйл. 7 и 9. 3.Жуковский С. С., Лясс А. М. Формы и стержни КЗ холоднотвердеющих а 1есей. М., Машиностроение, 1978, с. 36. .

Авторы

Даты

1982-09-23—Публикация

1980-12-25—Подача