Изобретение относится к области металлургии, в частности, к производству титановых слитков и может быть использовано при прокатке на обжимных станах для получения заготовок.

Известны цилиндрические слитки с наклонными участками, сопряженными с торцевыми поверхностями.

Однако при выполнении наклонных участков в виде "лысок" прогиб торцевых граней не устраняется вследствие того, что удлинение слоев металла непропорционально их расстоянию от оси слитка.

Кроме того, изготовление таких слитков вызывает трудности из-за необходимости применения специальных станков. Необходимо также задавать цилиндрический слиток в валки, ориентируя "лыски" строго по вертикали и горизонтали, что практически неосуществимо.

В качестве прототипа взят известный цилиндрический слиток с наклонной поверхностью в виде "фаски", сопряженной с торцевой поверхностью. При этом со слитка за счет "фасок" удаляют объем металла, равный расчетному смещаемому объему, который и определяет величину наплыва и прогиба торцов. Однако ". в результате прокатки таких слитков происходило уменьшение прогиба торцевой грани, но все же полностью прогиб не исчезает".

Недостатком является то, что смещаемый объем удален пропорционально расстоянию слоев металла от оси слитка, т.е. с пропорциональным уменьшением съема металла от поверхности слитка к его оси.

Однако, при прокатке удлинение слоев металла (наплывы) непропорционально их расстоянию от оси. Таким образом, прогиб торцевых граней не устраняется, что предопределяет концевую обрезь, т.е. уменьшает выход годного.

Целью изобретения является повышение выхода годного за счет уменьшения обрези при прокатке заготовок из титана и его сплавов.

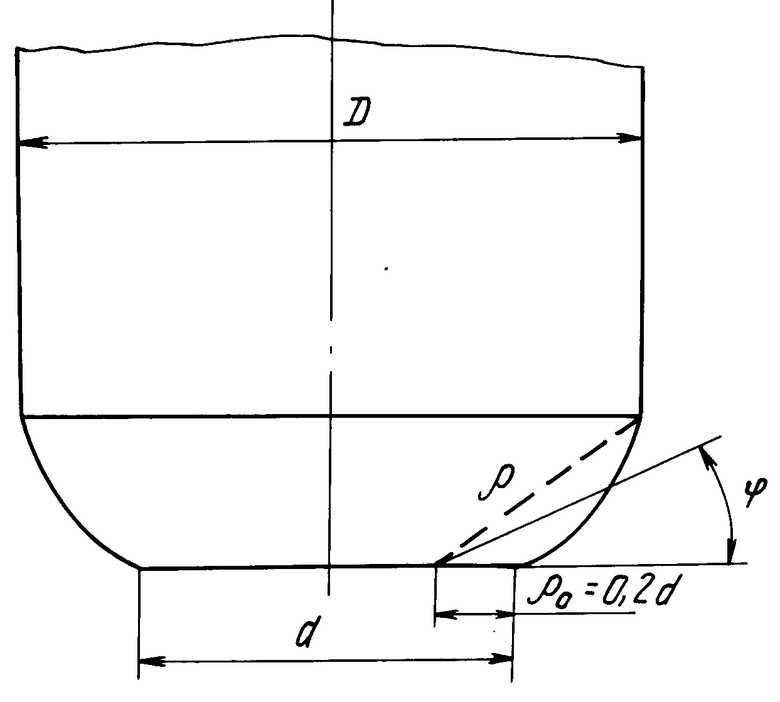

Цилиндрический слиток выполняют с наклонной поверхностью в виде фасок, сопряженной с торцевой поверхностью.

Поставленная цель достигается, а слиток отличается от прототипа тем, что фаска выполнена выпуклой, при этом ее образующая описана кривой, исходя из выражения

ρ 0,2de2,07ϕ, а диаметр торцевой поверхности d составляет 0,7-0,8 D где ρ текущий радиус образующей;

ϕ текущий угол образующей;

D диаметр слитка.

Сравнительный анализ известного слитка и заявляемого не обнаружил у них сходных признаков. Следовательно, заявляемый слиток обладает существенными отличиями.

Сущность заявляемого слитка поясняется чертежом, на котором показан его общий вид, и состоит в следующем. Концевую часть цилиндрического слитка выполняют с фаской, поверхность которой сопряжена с торцевой поверхностью, для удаления определенного объема металла, смещаемого в процессе прокатки на торцы. При этом авторами установлено, что характер течения металла в продольном направлении зависит от "профиля" фаски. Исследования показали, что продольное удлинение слоев металла не пропорционально их расстоянию от оси слитка (2, рис.53, 60), а подчиняется степенной зависимости, что с достаточной степенью точности описывается участком кривой логарифмической спирали в виде

ρ ρоеКϕ где ρо полярный радиус точки кривой, лежащей на торцевой поверхности;

К параметр спирали, имеющей на данном участке отрицательную кривизну (кривая вогнута).

Отсюда, для компенсации продольного удлинения слоев металла при пластической деформации необходимо фаску выполнять выпуклой. При этом исследованиями установлено, что величина К (параметр, определяющий кривизну спирали или "профиль" фаски), должна быть равна 2,07, а уравнение спирали, таким образом, принимает вид

ρ ρоe2,07ϕ.

Действительно, опыты показали, что после прокатки слитков с таким "профилем" фаски, торцевая поверхность практически плоская по вертикали, а не вогнутая, как после прокатки известного слитка [2]

Это можно объяснить известным свойством логарифмической спирали: все лучи, исходящие из центра, пересекают кривую под одинаковым углом. Следовательно, угол встречи цилиндрического валка и обжимаемого слитка на этом участке постоянно увеличивается, причем увеличивается с интенсивностью, равной коэффициенту роста спирали q e2Kπ, т.е. пропорционально величине К. Естественно, что и давление валка на металл в продольном направлении уменьшается от поверхностных слоев к центральным в той же порции, и, как следствие, продольная деформация этих слоев подчиняется той же зависимости, т.е. продольная деформация от поверхностных слоев к центральным уменьшается пропорционально коэффициенту роста спирали.

Величина же ρо, определяющая объем удаляемого металла, зависит от величины сопротивления металла пластической деформации, в свою очередь зависящей от марки сплава титана. При этом установлено, что ρо 0,2d, т.е. полярный радиус точки логарифмической спирали, лежащей на торцевой поверхности, является фиксированной величиной диаметра торцевой поверхности.

Кроме того, чем меньше величина сопротивления пластической деформации, тем больше прорабатываемость слитка по сечению, меньше дробность деформации при прокатке (меньше количество проходов за счет больших частных обжатий), больше высотная и поперечная деформация и, соответственно, меньше продольная деформация поверхностных слоев металла, включая смещение их на торцевую поверхность. Таким образом, чем "мягче" марка сплава титана, тем больше может быть диаметр торцевой поверхности и наоборот; чем "тверже" марка сплава, тем меньше должен быть диаметр торцевой поверхности.

Установлено, что для "твердых" марок сплавов титана (типа ВТ20 с σв 80-120 кгс/мм2) диаметр торцевой поверхности должен быть 0,70 диаметра слитка (при выпуклом "профиле" фаски), что обеспечивает максимальное уменьшение торцевых наплывов и, соответственно, минимальную величину обрези.

Выполнение фаски с меньшим диаметром торца (< 0,70 D, например, d 0,69D) нецелесообразно, т.к. минимум обрези уже достигнут, увеличиваются только потери металла при выполнении такой фаски.

Установлено, также, что для "мягких" сплавов (типа ВТ 1-0 с σв 40-60 кгс/мм2) диаметр торцевой поверхности должен быть 0,80 диаметра слитка (при выпуклом "профиле" фаски), что обеспечивает минимальную массу обрези при прокатке.

Выполнение фаски с большим диаметром торца (> 0,80D например, d 0,87D) неэффективно, т. к. объем удаленного металла недостаточен для ликвидации наплывов.

Таким образом, оптимальной является величина диаметра торцевой поверхности, равная 0,70-0,80D, при выпуклом "профиле" фаски, описываемом уравнением

ρ 0,2de2,07ϕ

Параметры предлагаемого слитка цилиндрического из титановых сплавов определены в процессе проведения исследований в условиях ВСМПО и Орскметкомбината при прокатке на обжимном стане.

Пример выполнения слитка из сплава ВТ1-0: диаметр 750 мм, диаметр торца d 0,8D 600 мм, образующая фаски описана кривой, исходя из выражения

ρ 120e2,07ϕ

Предлагаемые слитки позволили исключить обрезь при прокатке на блюминге и, тем самым, обеспечить увеличение выхода годного на 30-35 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВЫЙ СЛИТОК | 1993 |

|

RU2071845C1 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| Цилиндрический слиток | 1991 |

|

SU1807896A3 |

| ПОДДОН ДЛЯ ОТЛИВКИ ПЛОСКИХ СЛИТКОВ | 1998 |

|

RU2156178C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1994 |

|

RU2086352C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2019357C1 |

| СПОСОБ НАГРЕВА СЛИТКОВ | 1998 |

|

RU2133283C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

Использование: в металлургии, а именно в плавильном и прокатном производствах. Цилиндрический слиток выполнен с наклонной поверхностью в виде фаски, сопряженной с торцевой поверхностью. Фаска выполнена выпуклой, при этом ее образующая описана кривой, исходя из выражения ϕ = 0,2de2,07ϕ где d диаметр торцевой поверхности, составляющий 0,7 0,8 D; ϕ текущий радиус образующей; v текущий угол образующей; D диаметр слитка. 1 ил.

ЦИЛИНДРИЧЕСКИЙ СЛИТОК, торцевая поверхность которого сопряжена с боковой наклонной поверхностью в виде фаски, отличающийся тем, что наклонная поверхность выполнена выпуклой, при этом ее образующая описана кривой, исходя из выражения

ρ=0,2de2,07ϕ,

где ρ текущий радиус образующей;

d диаметр торцевой поверхности, составляющий 0,7 0,8 диаметра слитка;

v текущий угол образующей.

| Паршин В.А | |||

| и др | |||

| Деформируемость и качество | |||

| М., Металлургия, 1979, с.179. |

Авторы

Даты

1995-09-27—Публикация

1992-07-29—Подача