Изобретение относится к обработке металлов давлением, в частности к конструкции штампа для закрытой объемной штамповки и может быть использовано для штамповки прямоугольных в плане изделий, например слябов под прокатку.

Известен штамп для закрытой объемной штамповки четырехугольных деталей, содержащий верхнюю и нижнюю части, на которых по краям гравюры выполнены ограничительные выступы.

Недостатками известного штампа являются трудоемкость изготовления и необходимость доводочных работ.

Наиболее близким по технической сущности к заявляемому является штамп для закрытой объемной штамповки, например четырехугольных деталей, содержащий верхнюю и нижнюю части, на которых по краям гравюры выполнены ограничительные выступы, на каждой из его частей выступы выполнены попарными по взаимно противоположным сторонам гравюры и встречно направлены. Кроме того, для исключения образования зазоров между кромками выступов в углах гравюры, длина одной пары выступов превышает длину соответствующих сторон гравюры.

Данная конструкция штампа позволяет значительно снизить трудоемкость изготовления и повысить его стойкость.

Однако стойкость известного штампа недостаточно высокая, т.к. при штамповке происходит смятие кромок верхней и нижней частей штампа в тех местах, где нет ограничительных выступов, что приводит к преждевременному выходу штампа из строя. Наиболее интенсивно изнашиваются кромки по длине штампа из-за большой площади соприкосновения с горячим металлом. Недостатком являются также повышенные припуски на штампуемых деталях в связи с необходимостью изготовления на всех четырех гранях штамповочных уклонов.

Изобретение направлено на снижение расхода металла и повышение стойкости штампа, а также на расширение номенклатуры штампуемых изделий.

Поставленная задача решается тем, что в штампе для закрытой объемной штамповки, содержащем верхнюю и нижнюю части, на каждой из которых по краям гравюры попарно по взаимно противоположным сторонам выполнены встречно направленные ограничительные выступы, при этом длина выступов нижней части штампа превышает длину соответствующих сторон гравюры, нижняя часть штампа содержит две штамповые вставки, величина которых составляет 0,99...1,0025 длины гравюры штампа, при этом вставки установлены с возможностью взаимодействия их наружной поверхности с частью внутренней поверхности ограничительных выступов, примыкающей непосредственно к гравюре штампа.

Штамповые вставки устанавливают в нижней половине штампа, т.к. установка их в верхней половине потребует специального крепления, что ослабит конструкцию штампа и усложнит его изготовление. Кроме того, любой крепеж препятствует извлечению вставок из штампа, что затрудняет его эксплуатацию.

Длина штамповых вставок в пределах 0,99...1,0025 от длины полости штампа в холодном состоянии обеспечивает получение сляба требуемой геометрии.

Уменьшение длины вставок ниже заявленного предела может привести к образованию торцевых заусенцев и захвату вставок слябом. Длина вставок более предложенного значения может привести к деформированию вставок верхней половиной штампа. Совпадение наружной поверхности вставки с рабочей поверхностью бокового ограничительного выступа на высоте не превышающей высоту штампуемого сляба необходимо для исключения изгиба штамповой вставки. Превышение требуемой высоты приведен к неоформлению сляба.

Штамповые вставки перед использованием не нагревают - используют в холодном состоянии. Штамп нагревают до температуры не менее 150оС.

Перед установкой штамповых вкладышей производят смазывание либо наружной поверхности штамповых вставок, соприкасающихся с поверхностью нижнего бокового ограничительного выступа, либо рабочую поверхность бокового ограничительного выступа. Применение смазки (в частности масло индустриальное 50 с графитом) обеспечивает свободное извлечение сляба вместе с штамповыми вкладышами.

Применение холодных штамповых вставок необходимо для предотвращения схватывания (сваривания) штамповых вставок с деформируемым металлом и обеспечения многократного использования вставок. Проведенные опытные работы показали, что нагрев штамповых вставок приведен к их деформации (искажению формы) из-за малой массы по отношению к штампуемому слябу и значительному дополнительному их разогреву.

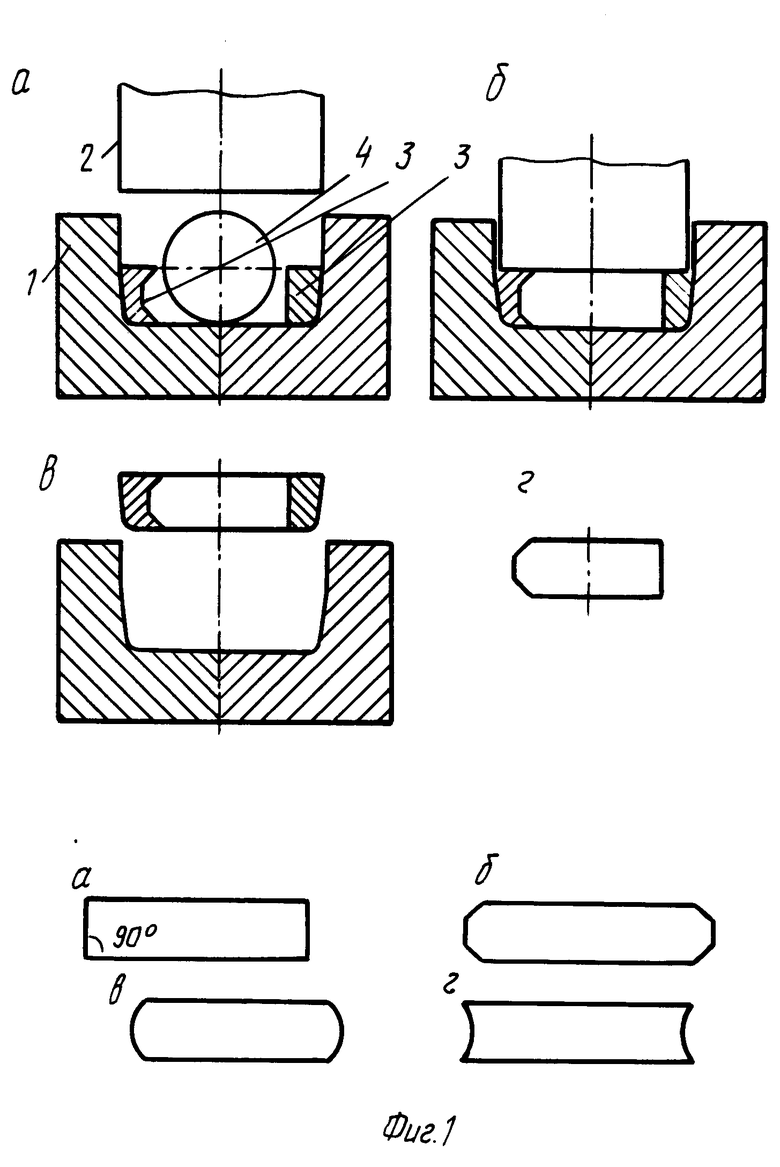

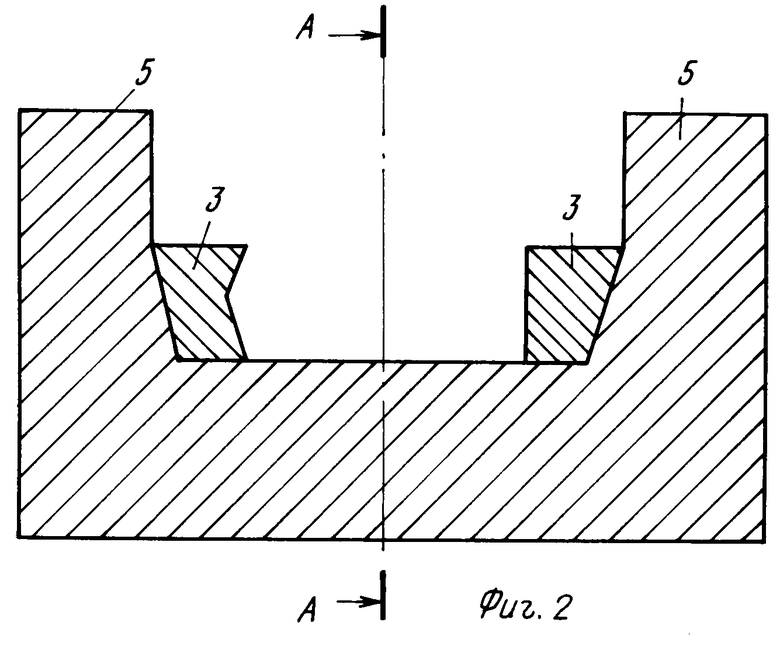

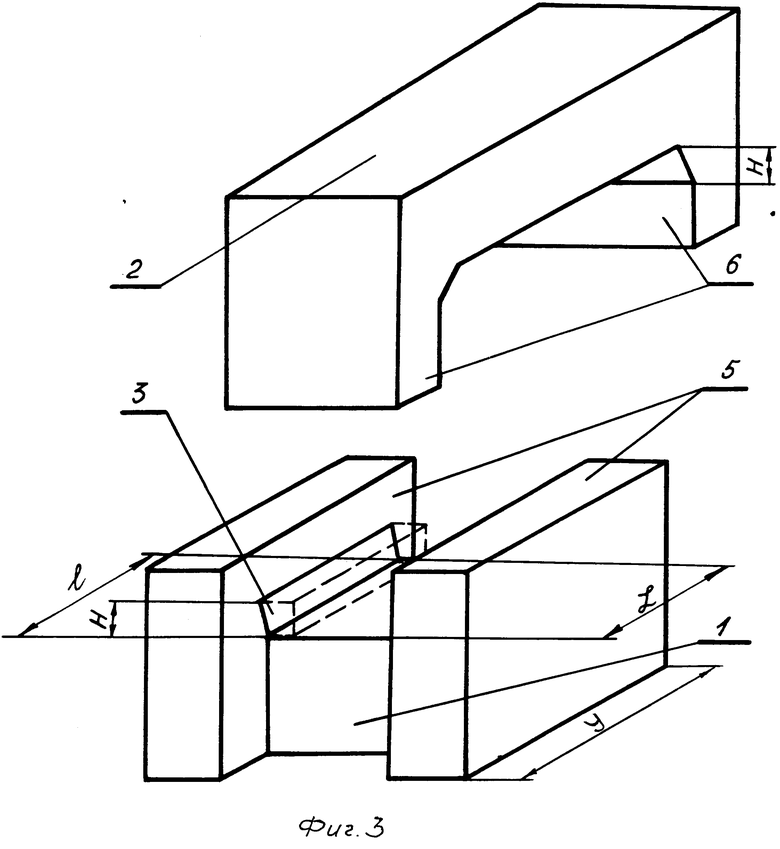

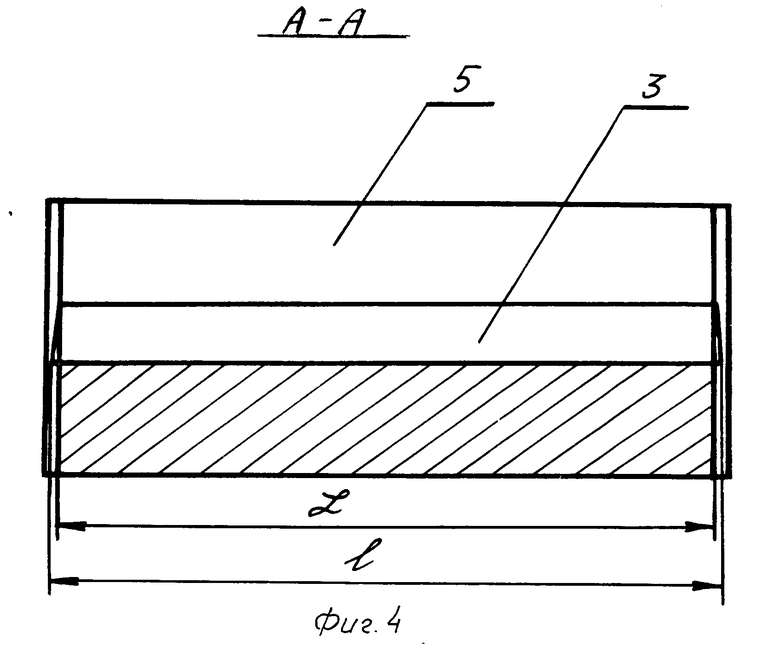

На фиг.1 показана предлагаемая конструкция штампа для двух видов слябов и последовательность операций при работе с предлагаемым штампом; на фиг.2 - нижняя половина штампа с ограничительными выступами; на фиг.3 - верхняя и нижняя половины штампа, расположение вставок в штампе и приведены соответствующие обозначения размеров элементов штампа; на фиг.4 - разрез А-А на фиг.2.

Предлагаемый штамп (фиг.1,3) состоит из нижней половины 1 с ограничительными выступами 5 и верхней половины 2 с ограничительными выступами 6. В нижней половине 1 установлены штамповые вставки 3, наружная поверхность которых совпадает с частью внутренней поверхности ограничительных выступов 5, примыкающей непосредственно к гравюре штампа. В нижней половине штампа устанавливается слиток 4. Деформирование слитка 4 осуществляют путем опускания верхней 2 половины штампа до соприкоснования ее со штамповыми вставками 3 (фиг.1,б). После чего верхнюю 2 половину штампа поднимают и извлекают из нижней 1 половины его полученный сляб вместе со вставками 3 (фиг.1,в). Так как штамповые вставки 3 используют холодными, то за время деформации они сильно разогреться не успевают и легко отделяются от изготовленного сляба (фиг. 1, г), а после охлаждения, например водо-воздушной смесью, штамповые вставки используются вновь.

На фиг. 3 приведены следующие обозначения: H - высота рабочей полости штампа (в верхней и нижней частях штампа по размеру "Н" выполнены штамповочные уклоны); L - длина гравюры (рабочей полости) штампа; l - длина вставки; Y - длина ограничительных выступов. На фиг.3 наглядно видно, что наружная поверхность вставки 3 совпадает с внутренней поверхностью ограничительного выступа 5 по высоте Н.

Использование предлагаемого штампа позволит повысить стойкость штампа за счет ликвидации взаимодействия штампуемого горячего металла с острыми кромками штампа (смятие кромок штампа практически не происходит); сократить потери металла при последующей прокатке сляба за счет обеспечения радиальной формы боковых граней сляба; значительно расширить номенклатуру штампуемых изделий: возможно изготовление слябов с вогнутой, выпуклой, вертикальной поверхностью (без штамповочных уклонов) боковых граней, изготовление которых в известном штампе невозможно.

Предлагаемый штамп был опробован в кузнечном цехе при штамповке сляба из сплава Вт1-ОО с размерами 270х850х1600 мм с использованием существующего штампа для штамповки слябов с размерами 280 х870х1600 мм. Для этого из сплава Вт1-О были изготовлены две штамповые вставки с размерами 9х265х1616 мм (длина l) штамповых вставок равна длине (L) рабочей полости штампа в холодном состоянии). Штамп нагревали до 220оС, устанавливали на пресс, смазывали рабочую поверхность ограничительных выступов нижней половины штампа, устанавливали штамповые вставки, смазывали, укладывали слиток, предварительно нагретый до 1200оС, и производили штамповку, опуская верхнюю половину штампа до соприкосновения с поверхностью штамповых вставок. Температура вставок была +18оС (температура в цехе). Далее отштампованный сляб извлекали из штампа и отделяли штамповые вставки, которые затем охлаждали водовоздушной смесью под давлением 1,5 атм. Контрольный замер геометрии сляба показал соответствие ее требованиям чертежа, а именно 272х850х1605 мм. Замер температуры острой кромки в штампе (без ограничительного выступа) показал незначительное повышение температуры, что говорит о том, что стойкость кромки штампа повышается вследствие отсутствия контакта с горячим металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 2000 |

|

RU2184635C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

RU2014969C1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| СПОСОБ ОБРАБОТКИ СЛИТКОВ ИЗ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2082817C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2007246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| СПОСОБ НАГРЕВА СЛИТКОВ | 1998 |

|

RU2133283C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛИТКОВ | 1998 |

|

RU2145981C1 |

Использование: обработка металлов давлением, конструкции штампов для закрытой объемной штамповки. Сущность изобретения: штамп состоит из верхней и нижней половины. В них выполнены ограничительные выступы. Длина выступов нижней части превышает длину соответствующих сторон гравюры. Нижняя часть штампа содержит две вставки определенной величины. Вставки установлены так, что их наружная поверхность взаимодействует с частью внутренней поверхности ограничительных выступов. 4 ил.

ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ, например, слябов под прокатку, содержащий верхнюю и нижнюю части, на каждой из которых по краям гравюры попарно по взаимно противоположным сторонам выполнены встречно направленные ограничительные выступы, при этом длина выступов нижней части штампа превышает длину соответствующих сторон гравюры, отличающийся тем, что, с целью снижения расхода металла и повышения стойкости штампа, а также расширения номенклатуры штампуемых изделий, нижняя часть штампа содержит две штамповые вставки, величина которых составляет 0,99 - 1,0025 длины гравюры штампа, при этом вставки установлены с возможностью взаимодействия их наружной поверхности с частью внутренней поверхности ограничительных выступов, примыкающей непосредственно к гравюре штампа.

| Штамп для закрытой объемной штамповки | 1982 |

|

SU1050800A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1990-04-11—Подача