Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано в прокатных цехах для получения листов и плит преимущественно из алюминиевых сплавов.

Известен сляб (заготовка) с предварительно подготовленными боковыми кромками трапециевидной формы, обеспечивающий получение проката правильной геометрической формы и снижение отходов (см. а.с. N 269120 от 12.07.68 г., кл. B 21 B 1/38).

Недостатком технического решения является то, что для подготовки заготовки со скосами требуется специальное оборудование.

Известен цилиндрический слиток с наклонными участками в виде лысок, сопряженными с его торцевыми поверхностями, отличающийся тем, что на нем выполнены дополнительные наклонные участки в виде лысок, сопряженные с первоначальными наклонными участками, при этом угол наклона к продольной оси слитка участков, сопряженных с торцевыми поверхностями, равен 60-70o, их максимальная высота - 0,20 - 0,25 диаметра слитка, угол наклона к продольной оси слитка дополнительных участков равен 25 - 35o, их максимальная высота - 0,15 - 0,20 диаметра слитка. В известном слитке профилируются торцевые грани, экономия металла достигается за счет уменьшения торцевых накатов и, следовательно, снижения величины некондиционного конца раската (см. а.с. N 1214255 от 28.06.84 г., кл. B 21 B 1/02).

Недостатком известных решений является значительная выпуклость боковой грани, характерная для слитков с отношениями ширины к толщине не более 1 - 2, прокатываемых с высокими частными обжатиями за пропуск.

При использовании предложенных решений для профилирования узких граней слитков с отношениями ширины к толщине более 2 до 5 - 6, прокатываемых, как правило, с малыми частными обжатиями за пропуск, уширение приконтактных слоев металла недостаточно и не обеспечивает получение боковых кромок проката с правильной прямоугольной формой, из-за значительной выпуклости боковой грани при прокатке большие объемы металла находятся за очагом деформации и на боковых гранях возникают разрывы металла. Из-за образования поперечных трещин и перехода их при дальнейшей прокатке на широкие грани увеличивается величина боковой обрези, выход годного снижается.

Известен также из алюминиевого сплава со срезанными по углам верхними и нижними поверхностями так, чтобы в поперечном сечении заготовки по четырем углам имелись фаски шириной 5 - 40 мм и глубиной среза не менее 1/20 толщины сляба (см. заявку Японии от 26.01.78 г., N 56 - 1941, кл. B 21 B 1/02, 3/00).

Такая форма поперечного сечения сляба позволяет улучшить качество кромок проката, поскольку при обжатии в вертикальных валках перетекание металла будет идти не на образование наплывов на широкой грани, а на заполнение объема усеченной части сляба.

Однако при прокатке такого сляба в горизонтальных валках в направлении длины из-за малого запаса исходной выпуклости недостаточно компенсируется вогнутость, образующаяся на боковой грани, что приведет к возникновению закатов на кромках и увеличению потерь металла с боковой обрезью.

Наиболее близким к предлагаемому техническому решению является слиток, имеющий плоские широкие грани и выпуклые узкие грани (см. а.с. N 697248 от 04.05.78 г., кл. B 22 D 7/06 - прототип).

При такой форме узких граней значительно снижается неравномерность деформации по толщине раската, исключается образование вогнутости, а следовательно, и закатов на боковых гранях, уменьшается количество поперечных надрывов металла за счет уменьшения объемов металла, находящихся при прокатке вне очага деформации, сокращаются потери металла в обрезь.

Недостаток указанного слитка заключается в том, что в первых пропусках из-за малого радиуса сопряжения узких и широких граней на боковых гранях раската образуются накаты - складки. В последующих пропусках в местах накатов из-за действия растягивающих напряжений возникают поперечные надрывы металла, которые затем переходят на широкую грань, качество проката ухудшается, обрезь увеличивается.

Другим недостатком указанной формы узких граней по прототипу является относительно высокая выпуклость боковых граней применительно к слиткам с отношением ширины к толщине более 2 до 5 - 6, при прокатке которых существенно сокращается разница в уширении приконтактных и средних слоев. Из-за большого запаса исходной выпуклости - большего, чем это требуется для компенсации образующейся при прокатке вогнутости боковой грани, лишнее количество металла уходит в обрезь. Кроме того, при прокатке слитков из малопластичных сплавов с излишне выпуклыми боковыми гранями на кромках тонких раскатов по центру граней возникают трещины, поскольку выпуклые грани являются наиболее неблагоприятными с точки зрения действия растягивающих напряжений и использования ресурса пластичности металла.

Задачей изобретения является повышение выхода годного путем уменьшения обрези и улучшения качества проката.

Технический результат. Указанная цель достигается тем, что слиток имеет плоские широкие грани и выпуклые узкие грани, при этом новыми существенными признаками, полученными экспериментальным путем, является то, что узкие грани в поперечном сечении выполнены в виде двухсторонних цилиндрических участков, сопряженных со средним плоским участком и по радиусу с широкими гранями, при этом радиус сопряжения цилиндрических участков с широкими гранями составляет 0,13 - 0,16 толщины слитка, а высота среднего плоского участка составляет 0,3 - 0,4 радиуса цилиндрического участка.

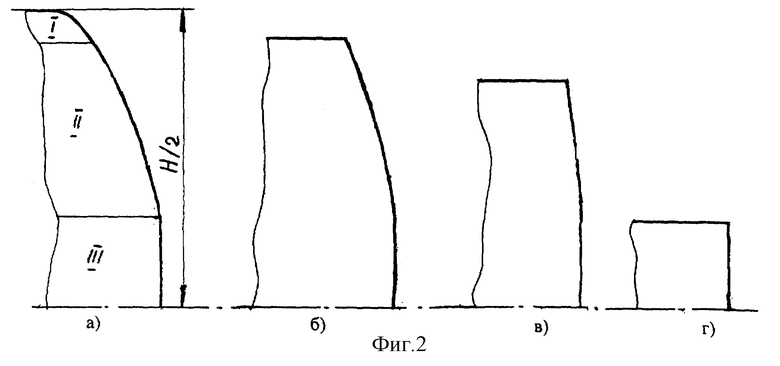

На фиг. 1 изображен слиток в поперечном сечении, где H - толщина слитка, Hс - высота среднего плоского участка, R1 - радиус цилиндрического участка, R2 - радиус сопряжения цилиндрического участка с широкой гранью.

Такая форма слитка получена на основании экспериментальных исследований характера деформации металла при горячей прокатке на стане 750/1400х2800 мм литых заготовок из алюминиевых сплавов толщиной 250 - 450 мм и шириной 1040 - 2140 мм, имеющих плоские и выпуклые боковые грани: с радиусами закругления 1; 1,5; 1,75 толщины слитка и в виде полуэллипсов с малой осью, равной 0,02 - 0,20 толщины слитка.

При выполнении боковых граней слитка в виде двухсторонних цилиндрических участков, сопряженных с широкими гранями и средним плоским участком по полученным зависимостям, в области приконтактных зон заранее предусматриваются "резервные" объемы, необходимые и достаточные для полной компенсации образующейся при прокатке вогнутости боковой грани. Эти "резервные" объемы заполняются металлом в процессе прокатки до толщины, равной высоте среднего плоского участка, вследствие преимущественного уширения приконтактных слоев. При толщине раската, равной высоте среднего участка, боковые грани принимают форму, близкую к плоским, и в дальнейшем такие грани деформируются без образования закатов и надрывов. В итоге боковая обрезь снижается, выход годного повышается. При увеличенном радиусе сопряжения цилиндрических участков с широкими гранями исключается образование на боковых гранях накатов - складок и связанных с ними поперечных надрывов, что также приводит к уменьшению боковой обрези.

Таким образом, при прокатке предлагаемого слитка обеспечивается максимальное уменьшение боковой обрези и повышение качества проката, полученная форма узких граней слитка является оптимальной: 1) исключается образование наплывов и вогнутости, а следовательно, закатов и надрывов по кромкам раскатов в процессе прокатки вследствие преимущественного уширения приконтактных слоев слитка; 2) при увеличенном радиусе сопряжения цилиндрических участков с широкими гранями исключается образование на боковых гранях накатов - складок и связанных с ними поперечных надрывов; 3) при выполнении цилиндрических участков в сопряжении со средним плоским участком определенной высоты уменьшается исходная выпуклость боковых граней, по мере уменьшения толщины боковые грани выравниваются по среднему участку и принимают форму, близкую к вертикальной плоскости по всей высоте боковой грани, в дальнейшем такие грани деформируются без образования трещин и дефектов типа закатов, в итоге снижаются потери металла на боковой обрези, улучшается качество проката и увеличивается выход годного проката. Слиток имеет плоские широкие грани 1 и выпуклые узкие грани, которые в поперечном сечении выполнены в виде двухсторонних цилиндрических участков 2 с радиусом R1, участки 2 сопряжены со средним плоским участком 3 и по радиусу R2 - с широкими гранями 1. При этом радиус сопряжения цилиндрических участков с широкими гранями составляет 0,13 - 0,16 толщины слитка, а высота среднего плоского участка составляет 0,3 - 0,4 радиуса цилиндрического участка.

Слиток имеет толщину H1, высота среднего участка 3 - Hс.

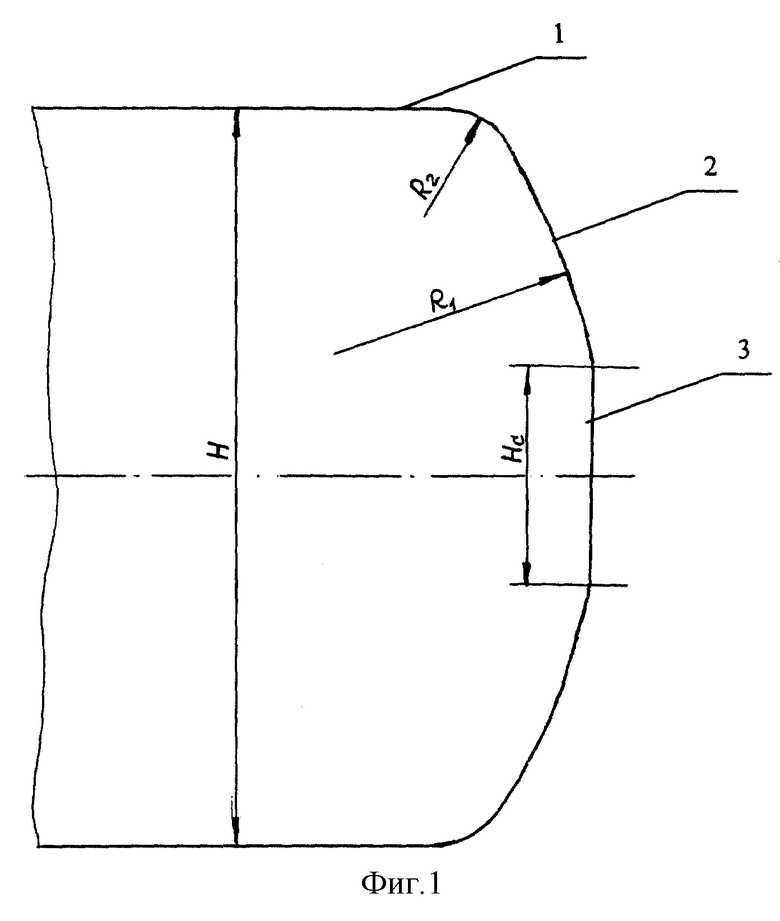

При прокатке слитка этапы деформирования схематично показаны на фиг. 2 (половина толщины слитка), где на фиг. 2a обозначены: I - зона сопряжения цилиндрического участка с широкой грань, II - цилиндрический участок и III - средний плоский участок, на фиг. 2б, 2в, 2г - форма боковой грани, соответствующая различным этапам деформации при прокатке слитка.

Пример. Слиток из алюминиевого сплава марки АМг 5, полученный литьем, с толщиной H, равной 300 мм, имеющий плоские широкие грани шириной 1580 мм и выпуклые узкие грани с выпуклостью в поперечном сечении, выполненной в виде двухсторонних цилиндрических участков с радиусом R1, равным 300 мм, сопряженных со средним плоским участком высотой Hс, равной 105 мм и с широкими гранями по радиусу R2, равному 42 мм, подвергнут многопроходному деформированию по принятым режимам при горячей прокатке на стане 750/1400х2800 мм. В процессе прокатки до толщины 105 мм, равной высоте среднего плоского участка Hс, боковые грани слитка приняли форму, близкую к плоской. "Резервные" объемы, предусмотренные в области приконтактных зон, оказались необходимыми и достаточными для полного заполнения металлом в процессе прокатки, вследствие преимущественного уширения приконтактных слоев слитка.

Прокат (листы, плиты и ленты в рулонах), изготовленный из предложенного слитка, не имел на боковых кромках трещин, закатов, складок, расслоений металла и надрывов. Качество проката улучшилось. Это позволило уменьшить припуски на ширину, уменьшить обрезь при последующей обработке проката и увеличить выход годного.

В результате использования для производства проката предлагаемый слиток позволяет снизить величину обрези по кромкам и тем самым обеспечить повышение выхода годного, прокат принимает правильную форму.

Как показали испытания, при использовании предлагаемого слитка при прокатке листовой продукции из алюминиевых сплавов боковая обрезь уменьшается на 40 - 60 мм по сравнению со слитком с узкими гранями в виде полуэллипсов по а.с. N 697248, выход годного увеличивается на 2,8 - 5,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слиток | 1978 |

|

SU697248A1 |

| ПОДДОН ДЛЯ ОТЛИВКИ ПЛОСКИХ СЛИТКОВ | 1998 |

|

RU2156178C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Прокатный валок вертикальной клети | 1989 |

|

SU1708458A1 |

| Слиток для деформирования | 1983 |

|

SU1097399A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| Слиток | 1985 |

|

SU1297955A1 |

| Изложница для листового слитка | 1981 |

|

SU973220A1 |

| Стальной слиток | 1980 |

|

SU944755A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ НЕПРЕРЫВНОЛИТЫХ СЛИТКОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1994 |

|

RU2086352C1 |

Изобретение относится к металлургии, в частности к прокатному производству, и может быть использовано для получения листов и плит преимущественно из алюминиевых сплавов. Задача - повышение выхода годного путем уменьшения обрези и улучшение качества проката. Слиток имеет плоские широкие грани 1 и выпуклые узкие грани. Новым является то, что узкие грани в поперечном сечении выполнены в виде двухсторонних цилиндрических участков 2 с радиусом R1, сопряженных со средним плоским участком 3 и по радиусу R2 - с широкими гранями 1, при этом радиус сопряжения цилиндрических участков с широкими гранями составляет 0,13-0,16 толщины слитка, а высота среднего плоского участка составляет 0,3-0,4 радиуса цилиндрического участка. Изобретение обеспечивает снижение величины обрези по кромкам, в результате чего прокат принимает правильную форму. 2 ил.

Слиток, имеющий плоские грани и выпуклые узкие грани, отличающийся тем, что узкие грани в поперечном сечении выполнены в виде двухсторонних цилиндрических участков, сопряженных со средним плоским участком и по радиусу с широкими гранями, при этом радиус сопряжения цилиндрических участков с широкими гранями составляет 0,13-0,16 толщины слитка, а высота среднего плоского участка составляет 0,3-0,4 радиуса цилиндрического участка.

| Слиток | 1978 |

|

SU697248A1 |

| SU 757220, 01.09.1980 | |||

| Слиток для деформирования | 1981 |

|

SU980875A1 |

| Слиток | 1983 |

|

SU1197753A1 |

| ТИТАНОВЫЙ СЛИТОК | 1993 |

|

RU2071845C1 |

| Машина для разделки кальмара | 1975 |

|

SU541471A1 |

Авторы

Даты

2001-12-27—Публикация

1999-03-29—Подача