Изобретение относится к промышленному транспорту, а именно к ленточным конвейерам с нижней грузонесущей ветвью ленты.

Известен ленточный конвейер с нижней грузонесущей ветвью ленты, включающий раму, приводной барабан и расположенные за ним первый, второй и третий по ходу движения ленты отклоняющие барабаны, из которых второй и третий снабжены прилегающими к ним двумя серпообразными пластинами, вершины которых направлены против вращения второго и в сторону вращения третьего барабанов, диаметр последнего больше половины произведения ширины ленты на тангенс угла естественного откоса транспортируемого материала, разгрузочную течку и обводные течки, которыми снабжен третий барабан (а.с. СССР N 918195, кл. B 65 C 15/00, 1982).

Ввиду сравнительно широкого и высокого укрытия для холостой ветви ленты течки выполнены узкими и длинными, что ведет к снижению надежности работы конвейера из-за возможной забивки течек транспортируемым материалом.

Известен также ленточный конвейер с нижней грузонесущей ветвью ленты, содержащий приводной, натяжной и отклоняющие барабаны, верхнюю и нижнюю грузонесущие ветви ленты, загрузочную и разгрузочную течки с наклонными днищами и торцовыми стенками, снабженными расположенными в поперечном сечении конвейера и направленными вверх под острым углом друг к другу направляющими роликами и клиновидными скребками, установленными параллельно относительно направляющих роликов, при этом направляющие ролики и клиновидные скребки установлены с возможностью взаимодействия с боковыми участками ленты. Средняя часть течек конвейера выполнена в виде конька, образованного пересекающимися вверху наклонными днищами. При этом, проходя через загрузочное и разгрузочное устройства, конвейерная лента деформируется, приобретая форму лотка, прогибаясь вверх со сближением внизу кромок ленты. В этом случае средняя часть течек служит укрытием для ленты и транспортируемый материал, разделяясь на коньке, поступает в течки [1]

В данном конвейере для предотвращения застревания груза на коньке наклонные днища пересекаются под острым углом, что приводит к значительной деформации ленты и быстрому ее износу или увеличению угла пересечения наклонных днищ, что позволит уменьшить деформацию ленты, однако заузит ширину течки, так как происходит уменьшение расстояния между наклонными бортами и наклонными днищами, что является причиной забивки течек. Кроме того при подобном прогибе ленты затрудняется ее центрирование, а при уменьшении натяжения она может выйти из-под направляющих роликов, причем из-за непосредственного контакта ленты с запыленной зоной течек она загрязняется, что ведет к общему загрязнению конвейера.

Целью изобретения является повышение надежности работы, снижение загрязненности конвейера, сокращение трудозатрат на его ремонт и обслуживание.

Цель достигается тем, что известный ленточный конвейер с нижней грузонесущей ветвью ленты, содержащий приводной, натяжной и отклоняющие барабаны, верхнюю и нижнюю грузонесущие ветви ленты, загрузочную течку с охватывающим верхнюю ветвь ленты направляющим элементом и торцовыми стенками с направляющими роликами, установленными на последних с возможностью взаимодействия с верхней ветвью ленты, и разгрузочную течку, он снабжен смонтированными на торцовых стенках загрузочной течки верхними и нижними горизонтальными роликами, причем нижние горизонтальные ролики установлены с возможностью взаимодействия с нижней стороной верхней ветви ленты, а верхние горизонтальные ролики с ее торцами, при этом направляющий элемент выполнен в виде замкнутого по контуру кожуха. Кроме того стенки кожуха параллельны стенкам загрузочной течки и снабжены ребром жесткости.

Конвейер снабжен замкнутой лентой, установленной с возможностью взаимодействия с рабочей поверхностью нижней ветви ленты для возврата просыпи в разгрузочную течку.

Предлагаемое устройство с данной совокупностью признаков выполнено на изобретательском уровне и обеспечивает достижение нового технического результата. Выполнение направляющего элемента для груза в виде замкнутого по контуру кожуха обеспечивает предотвращение забивки течек транспортируемым материалом за счет уменьшения поперечных габаритов направляющего элемента для груза, а следовательно увеличения ширины течек. Уменьшение поперечных габаритов направляющего элемента для груза возможно за счет прохождения через него ленты, прогнутой вниз, со сближением ее кромок вверху. Такое положение ленты является более устойчивым, так как центр тяжести поперечного сечения ленты находится выше изогнутой части ленты. Такая форма направляющего элемента для груза, замкнутая по контуру, позволяет изогнуть ленту большим радиусом в поперечном сечении, исключить непосредственный контакт ленты с запыленной зоной загрузочного устройства, а верхние горизонтальные ролики, взаимодействуя с торцами ленты, и нижние поддерживающие ролики обеспечивают ее центрирование относительно натяжного барабана. Кроме того установка ребра жесткости позволяет повысить надежность конька направляющего элемента для груза, так как в случае его износа возможна самофутеровка транспортируемым материалом.

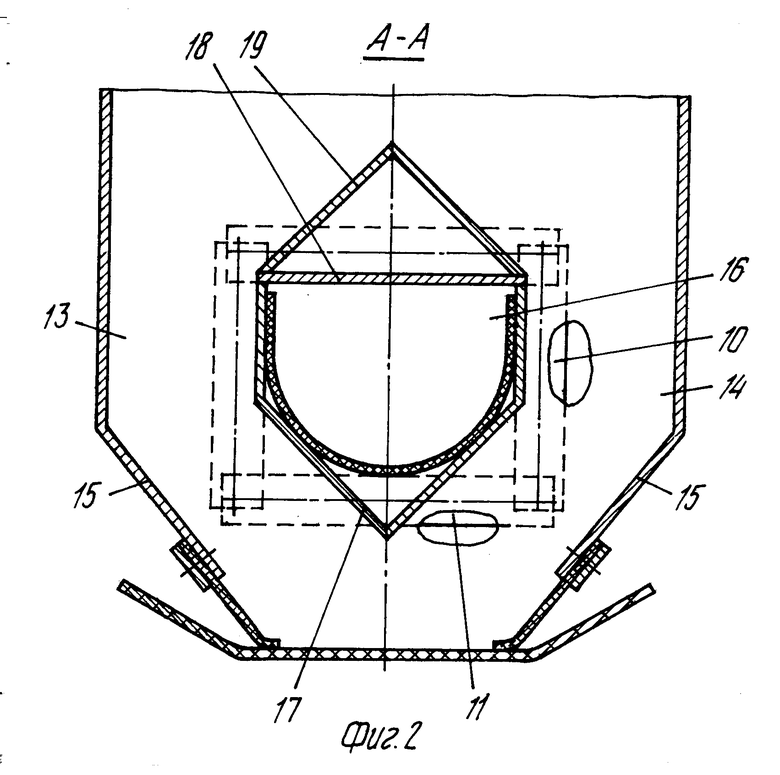

На фиг. 1 изображен ленточный конвейер; на фиг. 2 разрез А-А на фиг. 1.

Ленточный конвейер с нижней грузонесущей ветвью ленты состоит из ленты 1, замкнутой на приводном 2, натяжном 3 и отклоняющих 4, 5, 6, 7 барабанах, на барабанах 6 и 7 смонтирована замкнутая лента 8, роликоопора 9 с вертикальными 10 и горизонтальными 11 направляющими роликами, установленными на торцовых стенках загрузочного устройства 12, состоящего из течек 13 и 14, наклонных направляющих бортов 15 и направляющего элемента для груза 16. Направляющие ролики 10 и 11 установлены с возможностью взаимодействия с верхней ветвью ленты, ее деформации и центрирования. Направляющий элемент для груза 16 выполнен замкнутым по контуру и образован кожухом 17, ребром 18 жесткости, установленным в горизонтальной плоскости, и коньком 19. Наклонными направляющими бортами 15 поток груза формируется на грузонесущей ветви ленты (в зоне загрузочного устройства 12) или другого транспортного устройства 20 (в зоне разгрузочного устройства 21).

Ленточный конвейер с нижней грузонесущей ветвью ленты работает следующим образом.

Транспортируемый груз через загрузочное устройство 12 поступает в течки 13 и 14, разделяясь на коньке 19 направляющего элемента для груза 16 на два потока, а затем на направляющие борта 15, которые формируют поток груза на нижней грузонесущей ветви ленты 1, причем при износе конька 19 производится его самофутеровка за счет накопления материала на ребро 18 жесткости. Верхняя нерабочая ветвь ленты 1 плоской формы, проходя через направляющий элемент для груза 16 загрузочного устройства 12, деформируется, приобретая форму желоба, прогибаясь вниз со сближением вверху кромок ленты 1, а после загрузочного устройства 12 снова распрямляется, приобретая плоскую форму. Деформация ленты 1 осуществляется при взаимодействии ее рабочей (нижней) стороны с вертикальными 10 и горизонтальными 11 роликами роликоопор 9. Причем вертикальные ролики 10 центрируют ее относительно направляющего элемента для груза 16 и натяжного барабана 3. На приводном барабане 2 груз сбрасывается с грузонесущей ветви ленты 1 на грузонесущий орган другого транспортного устройства 20. При этом конвейерная лента 1, огибая приводной барабан 2 и отклоняющие барабаны 4 и 5, проходит под грузонесущим органом другого транспортного устройства 20 и поступает на отклоняющие барабаны 6 и 7, на которых смонтирована замкнутая лента 8. Просыпь с отклоняющих барабанов 4 и 5 подхватывается лентой 1 и уносится под отклоняющий барабан 6, где зажимается между лентами 1 и 8 и поднимается к отклоняющему барабану 7, откуда падает в разгрузочное устройство 21. Дальше лента движется над несущей материал ветвью через загрузочное устройство 12 с направляющим элементом для груза 16 на натяжной барабан 3.

Предлагаемый ленточный конвейер применим в отраслях промышленности, где необходимо транспортирование сыпучих и кусковых материалов, например на трактах шихтоподачи аглодоменного производства металлургических предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный конвейер с нижней грузонесущей ветвью ленты | 1985 |

|

SU1268478A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1995 |

|

RU2096301C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1991 |

|

RU2019473C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2313479C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2350539C1 |

| Ленточный конвейер с нижней грузонесущей ветвью ленты | 1980 |

|

SU918195A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2440284C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2352509C1 |

| Вертикальный ленточный конвейер | 1981 |

|

SU994353A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2455216C2 |

Использование: в промышленном транспорте, в ленточных конвейерах с нижней грузонесущей ветвью ленты. Сущность изобретения: ленточный конвейер с нижней грузонесущей ветвью ленты содержит приводной, натяжной и отклоняющие барабаны, верхнюю и нижнюю грузонесущие ветви ленты, загрузочную течку с охватывающим верхнюю ветвь ленты направляющим элементом и торцовыми стенками с установленными на них с возможностью взаимодействия с верхней ветвью ленты направляющими роликами и разгрузочную течку. Он снабжен смонтированными на торцовых стенках загрузочной течки верхними и нижними горизонтальными роликами. Нижние горизонтальные ролики установлены с возможностью взаимодействия с нижней стороной верхней ветви ленты, а верхние горизонтальные ролики с ее торцами. Направляющий элемент выполнен в виде замкнутого по контуру кожуха. Стенки кожуха параллельны стенкам загрузочной течки и снабжены ребром жесткости. Конвейер снабжен замкнутой лентой, установленной с возможностью взаимодействия с рабочей поверхностью нижней ветви ленты, для возврата просыпи в разгрузочную течку. 2 з.п. ф-лы, 2 ил.

| Ленточный конвейер с нижней грузонесущей ветвью ленты | 1985 |

|

SU1268478A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-09-27—Публикация

1992-11-05—Подача