Изобретение относится к очистке промышленных сточных вод.

Наиболее близким к предложенному является аппарат для регенерации, содержащий ионообменные фильтры с запорной арматурой, емкость для регенерационного раствора и электролизер с источником питания и пультом управления [1]

Цель изобретения интенсификация процесса регенерации.

Предложенный аппарат отличается от известного тем, что он снабжен системой вакуумироваия, содержащей вакуум-насос, вакуум-метр и запорные электромагнитные вентили, цилиндрический электродный блок с установленным в нем цилиндрическим анодом, выполненный с возможностью вращения, с подпружиненными абразивными вставками, расположенными под углом к оси вала привода и обеспечивающими поддержание межэлектродного зазора и непрерывное абразивно-механическое удаление катодно-восстанавливаемого из элюатов ионообменных смол металла в виде порошка, гидроциклон для отделения металлического порошка, при этом система вакуумирования соединена с ионообменным фильтром, цилиндрический электродный блок расположен горизонтально в емкости для регенерационного раствора и подключен к отрицательному полюсу источника постоянного тока, а выход электродного блока соединен с гидроциклоном для отделения металлического порошка, причем верхняя часть гидроциклона выполнена из пористого материала.

Кроме того аппарат отличается тем, что он снабжен системой автоматического управления, содержащей распределительное электрическое устройство, соединенное с электромагнитными вентилями и датчиками давления, установленными на трубопроводах ионообменного фильтра, включателем вакуум-насоса и с датчиком уровня регенерационного раствора, сбалансированного с системой включения источника постоянного тока и электропривода цилиндрического анода, с возможностью их программного последовательного включения и отключения.

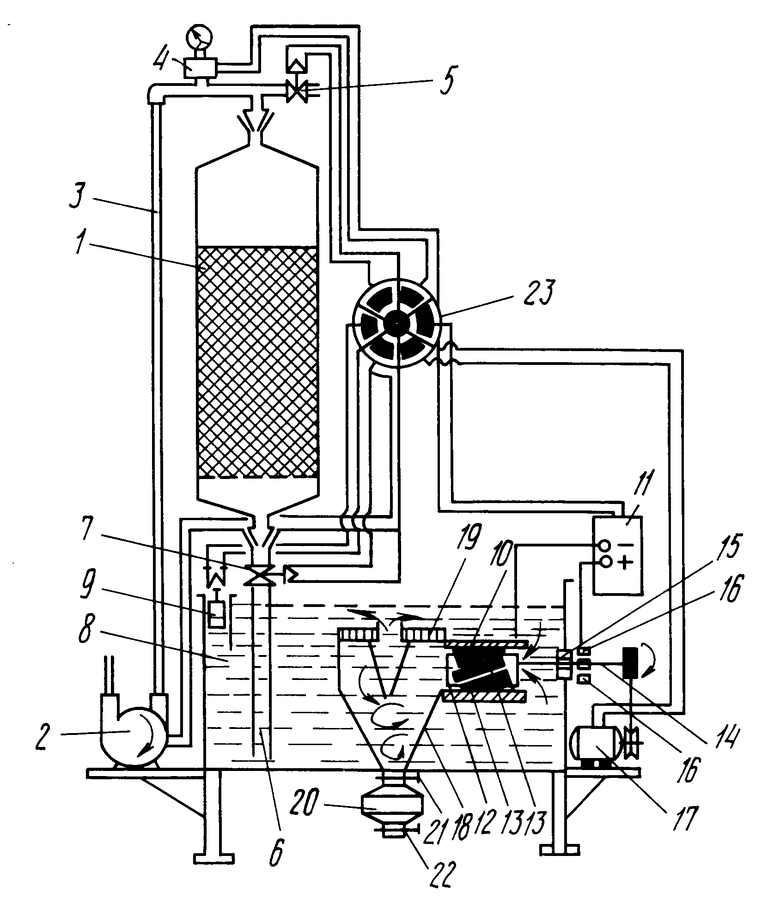

На чертеже показана схема предлагаемого аппарата.

Аппарат содержит корпус 1 фильтра, ионообменый фильтр 2 с запорной арматурой, емкость 3 для регенерационного раствора и электролизера 4 с источником 5 питания и пультом 6 управления, вакуум-насос 7, вакуум-метр 8 и запорные электромагнитные вентили 9 и 10, электродный блок 11 с подпружиненными абразивными вставками 12, гидроциклон 13 с пористой покрышкой 14, датчик 15 уровня, патрубок 16, трубопровод 17, бункер 18, задвижки 19 и 20, электропривод 21, токосъемник 22, сальниковое уплотнение 23, вал привода.

Съемный ионообменный фильтр 2 заполнен катионообменной смолой типа КУ-23 и др. с сорбированными на ней ионами металлов. Цилиндрический анод может выполняться из свинца (в случаях применения сернокислых регенерационных растворов) или из титана, плакированного двуокисью рутения (ОРТА), либо платины (в случаях применения хлоридных растворов). Абразивные вставки изготавливаются из спеченного корунда или из алмаза на неметаллической основе. Крышка гидроциклона может изготавливаться из пористых спеченных металлов, нержавеющей стали или титана, а также из пористых диэлектриков с величиной пор до 0,1-0,3 мм. Корпус гидроциклона изготавливают из неэлектропроводящего материала. В качестве регенерационного раствора (элюента) используются растворы солей-сульфата натрия, хлорида аммония и других и подбираются в зависимости от природы десорбируемых ионов и условий их электрохимической регенерации из образующихся элюатов.

Аппарат работает следующих образом.

Катионообменная смола в съемном ионообменном фильтре 2 предварительно насыщается ионами металлов на отдельной установке, встраиваемой в состав ванн промывки линии нанесения гальванических покрытий. Затем фильтр вставляется в аппарат для регенерации, при этом воздушная задвижка (вентиль 9) и клапан (вентиль 10) закрывают и включают вакуум-насос 7 для вакуумирования объема фильтра. По мере достижения заданного разрежения воздуха в фильтре 2, определяемого вакуум-метром 8 с датчиком, с пульта 6 управления подается команда на открытие клапана (вентиля 10), и не отключая работу вакуум-насоса 7, через патрубок 16 под действием вакуума затягивается раствор в фильтр 2 с тем, чтобы покрыть слой катионита регенерационным раствором. После введения в колонку заданного объема раствора под действием внешнего давления начинает поступать воздух, который благодаря существующему разрежению псевдоожижает слой катионита, чем улучшает процесс элюирования. На предварительной стадии вакуумирования ионита обеспечивается вскрытие макро- и микропор смолы, что улучшает подвод раствора к ним и условия элюирования. Тем самым достигается возможность получения раствора (элюата) с более высоким содержанием ионов десорбируемого металла.

Затем одновременно отключается вакуум-насос 7, открывается задвижка (вентиль 9), и за счет поступления воздуха через нее элюат через патрубок 16 сливается в емкость 3. По мере достижения заданного уровня раствора, датчик 15 уровня подает сигнал на включение источника 5 питания и электропривода 21, чем обеспечивается подача постоянного тока на катод электролизера 4 и через скользящие контакты (токосъемники 22) на вращающийся анод (блок 11) с подпружиненными абразивными вставками 12, которые обеспечивают поддержание межэлектродного зазора и непрерывное абразивно-механическое удаление катодно-восстанавливаемого из элюатов ионообменных смол металла в виде порошка. Расположение абразивных вставок 12 под углом к оси вала при его вращении обеспечивает создание принудительного потока в электродном блоке и снижает концентрационную поляризацию вследствие образующейся турбулизации раствора в его протоке. Это позволяет производить процесс электролиза при плотностях тока, на 2-3 порядка превышающих условия при стационарном электролизере. При этом электродный процесс, протекающий при высоких плотностях тока, характеризуется резким возрастанием скорости роста кристаллов над скоростью образования их зародышей, в связи с чем структура катодно-восстанавливаемого металла формируется в виде дендритов, которые легко срезаются быстро вращающимися абразивными вставками и в виде порошка потоком раствора выносятся в зону гидроциклона. Небольшое межэлектродное расстояние в электродном блоке, которое может составлять от 0,2 до 1,0 мм, позволяет проводить процесс электролиза в условиях минимальных омических потерь, а значит при пониженных энергетических затратах. Соответственно по мере снижения концентрации ионов металлов в регенерируемом элюате условия проведения электролиза также обеспечивают повышенный выход по току восстанавливаемого металла, а значит достигаются условия для проведения этого процесса с минимально возможной концентрацией металлов по извлечению их ионов из раствора. В отличие от стационарных условий электролиза по условиям прототипа, где удается снизить концентрацию ионов металлов в элюате с 15-17 до 2-3 г/л, по предлагаемым условиям минимально достижимая остаточная концентрация ионов металлов, когда процесс их электрохимического восстановления является рентабельным по энергетическим затратам, составляет 0,05-0,25 г/л.

Образующиеся частицы катодно-восстановленного порошкообразного металла и электролизные газы (водорода) выносятся потоком раствора в зону гидроциклона 13, где газы отводятся через пористую покрышку 14, а тяжелый осадок концентрируется в бункере 18 и по мере его накопления периодически отводится на утилизацию без остановки процесса регенерации путем закрытия задвижки 19 и открытия задвижки 20 и обратного их закрытия и открытия.

По мере снижения концентрации ионов металлов в регенерируемом элюате процесс элюирования может повториться в 2-3 стадии, чем достигается практически полная регенерация ионообменных смол. Отрегенерированный ионообменный фильтр 2 с корпусом 1 после этого демонтируется и переносится в сорбционную установку, а взамен устанавливается другой съемный фильтр с сорбированными на ионите металла для возобновления цикла регенерации.

Эффективность элюирования ионов металлов из ионита объясняется как возможностью его вакуумирования для достижения максимально возможной концентрации ионов металлов в элюате, так и использованием возможности многостадийности процесса элюирования в одном и том же регенерационном растворе по мере снижения концентрации ионов металлов в нем за счет электролиза, чем обеспечивается практически полная регенерация ионообменных смол и выделение металлов в порошкообразном виде, пригодном для утилизации. При этом регенерационный раствор используется многократно, чем обеспечиваются условия мало- и безотходности технологии.

Эффективность электрохимической регенерации обеспечивается за счет улучшения условий массообменных процессов в межэлектродном пространстве, снижающих концентрационную поляризацию при электролизере металлов за счет турбулизации раствора и образования его протока благодаря угловому расположению относительно оси вала абразивных вставок, которые наряду с непрерывным удалением электровосстанавливаемого металла в виде порошка и предотвращением коротких замыканий по мере роста дендритов, непрерывно активируют электродную (катодную) поверхность, позволяя проводить электрохимический процесс в интенсифицированном режиме при высоких плотностях тока.

Предлагаемый аппарат может работать и в сорбционном режиме с соответствующим подключением патрубков ионообменного фильтра на проточный режим с пропусканием через ионит сточных металлсодержащих промывочных вод. После насыщения ионита сорбированными ионами металла аппарат может переключаться в режим регенерации. Однако с точки зрения действующих производств более целесообразным является разделение этапов сорбционной очистки воды от ионов металлов на отдельной параллельной ветви, встраиваемой в производственную технологическую линию (гальванопокрытий), с последующим съемом заполненного ионообменного фильтра для передачи на регенерацию, и установлением взамен него нового отрегенерированного для соблюдения производственного режима. Съемный фильтр может регенерироваться на отдельном участке без нарушения производственного ритма. При этом процессе регенерация может производиться как на отдельных предприятиях, так и централизованно на региональном уровне.

Таким образом, предлагаемый аппарат позволяет интенсифицировать как процесс регенерации ионита, так и электрохимический процесс выделения металла из элюирующего раствора в порошкообразном виде. Регенерированный раствор может многократно повторно использоваться без слива, чем достигаются условия мало- и безотходности технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для ионообменной очистки сточных вод | 1985 |

|

SU1353744A1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ОТ СОЛЕЙ МЕТАЛЛОВ | 1997 |

|

RU2133708C1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗВРЕЖИВАНИЯ ЗАГРЯЗНЕННЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171788C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| Способ регенерации ионообменной смолы блочной обессоливающей установки системы конденсатоочистки АЭС | 1991 |

|

SU1787526A1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 2008 |

|

RU2361819C1 |

Изобретение относится к очистке промышленных сточных вод. Ионообменный фильтр снабжен системой вакуумирования, включающей вакуум-насос, вакуумметр и запорные электромагнитные вентили, а емкость для регенерационного раствора содержит электродный блок, подключенный к отрицательному полюсу источника постоянного тока, внутри которого установлен анод. Эффективность электрохимической регенерации обеспечивается за счет улучшения условий массообменных процессов в межэлектродном пространстве. 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект | |||

| Регенерация металлов и технологических растворов | |||

| Серво-Катиолиз. | |||

Авторы

Даты

1995-09-27—Публикация

1991-03-28—Подача