Область техники, к которой относится изобретение

Изобретение относится к области химической технологии получения неорганических соединений, а именно к способам получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих карбонат лития или хлорид лития.

Уровень техники

Известен способ получения раствора гидроксида лития из твердых карбонатсодержащих литиевых отходов путем их контакта с водой, отстаивания образующейся пульпы, декантации осветленной жидкой фазы с последующей ее фильтрацией и рециркуляцией полученного литийсодержащего раствора через центральную камеру электродиализатора с получением в катодной камере раствора гидроксида лития, в анодной камере раствора смеси кислот, в центральной камере обессоленной жидкости, возвращаемой на операцию контакта твердых карбонатсодержащих литиевых отходов с водой (RU 2071819, опубл. 20.01.97).

Недостатками данного способа являются низкая концентрация гидроксида лития в получаемом щелочном растворе (не более 25 кг/м3), низкая производительность процесса вследствие невысокой плотности тока (до 2 А/дм2), высокие удельные энергозатраты ввиду недостаточной концентрации лития в рециркулирующем растворе из-за низкой растворимости карбоната лития, с одной стороны, и использования трехкамерной электродиализной ячейки, с другой стороны.

Известен способ получения гидроксида лития высокой степени чистоты из природных рассолов, содержащих галогениды (хлориды и бромиды) лития, калия, кальция и магния, включающий сорбцию лития из рассола с получением раствора хлорида лития, его концентрирование и электрохимическую конверсию методом мембранного электролиза с получением раствора гидроксида лития, содержащего LiOH до 14,0 мас. %, кристаллизацию моногидрата гидроксида лития, карбонизацию части раствора LiOH с получением карбоната лития и утилизацию хлора и водорода (RU 2157338, опубл. 10.10.2000). Электрохимической конверсии подвергают смесь раствора хлорида лития с карбонатом лития, причем хлорид лития получают путем пропускания рассола через слой неорганического сорбента с последующим элюированием водой, получением раствора хлорида лития и его очисткой от примесей на катионите, а электролиз проводят в присутствии восстановителя при плотности тока 3-30 А/дм2. Отходящий анодный хлор улавливают бромсодержащим рассолом, катодный водород сжигают, а выделяющееся тепло используют для упаривания раствора гидроксида лития. Маточный раствор после кристаллизации LiOH⋅Н2О подвергают карбонизации путем прямого контакта с анодным газом с образованием пульпы карбоната лития, направляемой после сгущения на операцию получения смеси карбоната лития с раствором хлорида лития.

Недостатками данного способа являются низкая концентрация растворов хлорида лития, полученных в результате селективной сорбции лития из рассолов на неорганическом сорбенте (элюатов), которые применяют для получения раствора гидроксида лития, необходимость ионообменной очистки всего объема элюата от ионов Са2+ и Mg2+, повышенная токсичность процесса электрохимической конверсии LiCl в LiOH вследствие выделения в качестве побочного продукта газообразного хлора, что требует специальной защиты мембран ввиду их крайне низкой устойчивости в агрессивных средах, содержащих активный хлор, и необходимость использования восстановителя для исключения образования оксихлоридов.

Известен способ получения гидроксида лития высокой степени чистоты из материалов, содержащих карбонат лития, или технического карбоната лития, включающий электрохимическую конверсию сульфата лития в гидроксид лития методом мембранного электролиза, упаривание раствора и кристаллизацию моногидрата гидроксида лития, карбонизацию части раствора гидроксида лития (маточника) с получением карбоната лития и использованием его в технологическом процессе, отделение и утилизацию водорода. При этом сульфат лития получают путем прямого контакта материала, содержащего карбонат лития, или технического карбоната лития с кислотой, образующейся в анодной камере, причем концентрацию серной кислоты в анолите поддерживают на уровне 0,6-1,0 кг-экв/м3, необходимом для воспроизводства раствора сульфата лития с содержанием 3,3-3,6 кг-экв/м3, при этом часть полученного раствора сульфата лития после очистки от примесей двух- и трехвалентных металлов подвергают фильтрации и возвращают в анодное пространство электролизера, а концентрацию гидроксида лития в католите поддерживают равной 35-45 кг/м3, кристаллизацию моногидрата гидроксида лития из упаренного раствора проводят при концентрации примесных ионов натрия (калия) 0,35-1,2 отн. %, которая поддерживается за счет постоянного вывода части маточного раствора, полученные кристаллы моногидрата гидроксида лития подвергают противоточной промывке до содержания натрия (калия) ≤0,002 мас. % (RU 2196735, опубликован 20.01.2003).

Недостатками данного способа являются низкий выход продуктов реакции по току, необходимость использования дорогостоящих платинированных анодов для обеспечения ресурса работы электролизной установки, загрязнение растворов свинцом в случае использования свинцовых анодов, а также отсутствие сведений по ресурсу работы ионообменных мембран в средах, содержащих серную кислоту.

По технической сущности и достигаемому результату этот способ является наиболее близким к заявляемому техническому решению и выбран в качестве прототипа.

Сущность изобретения

Технический результат заключается в применении комплексного подхода в решении проблемы использования в качестве литиевого сырья материалов, содержащих карбонат лития или хлорид лития, и получении моногидрата гидроксида лития высокой чистоты при использовании минимального количества реагентов, а также исключении образования отходов, в том числе вредных.

Технический результат изобретения достигается тем, что способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих карбонат лития либо хлорид лития, состоит в том, что

- осуществляют приготовление раствора хлорида лития путем растворения материалов, содержащих хлорид лития, в воде или материалов, содержащих карбонат лития, в соляной кислоте;

- очищают раствор хлорида лития от кальция и магния путем их перевода в нерастворимые соединения с использованием в качестве реагента раствора гидроксида лития концентрацией 2,0-6,0 моль/л и отделением образующейся твердой фазы от раствора хлорида лития;

- осуществляют электрохимическую конверсию очищенного раствора хлорида лития в раствор гидроксида лития мембранным электролизом при плотности тока 2-5 кА/м2 так, что анолит, циркулирующий в анодном контуре мембранной электролизной установки, подкисляют соляной кислотой до значений рН=1-3, концентрацию хлорида лития в анолите поддерживают на уровне 50-300 г/л, а концентрацию получаемого раствора гидроксида лития поддерживают в пределах 40-80 г/л путем подачи воды;

- по мере накопления в получаемом в электролизере анолите сульфат-ионов осуществляют его очистку путем отвода части анолита для взаимодействия с хлоридом бария с последующим отделением образующейся твердой фазы фильтрацией, глубокой очисткой отфильтрованного раствора от остаточного количества кальция и магния на ионообменной хелатообразующей смоле, содержащей группы иминодиуксусной кислоты, и возвратом очищенного анолита в анодную камеру электролизера;

- образующийся в электролизере раствор щелочи частично выводят из процесса и направляют на стадию упаривания для кристаллизации моногидрата гидроксида лития и охлаждения;

- полученную пульпу моногидрата гидроксида лития центрифугируют, полученные кристаллы направляют на промывку, а маточный раствор возвращают на упаривание, при этом часть маточного раствора выводят из процесса и направляют на стадию карбонизации для утилизации лития в виде карбоната лития;

- выделяющийся при электролизе хлор улавливают и утилизируют с получением соляной кислоты, которую используют для растворения исходных материалов, содержащих карбонат лития, образовавшуюся на стадии промывки кристаллов моногидрата гидроксида лития промывную воду возвращают на операцию упаривания, и частично используют для очистки анолита, а отмытые кристаллы после обезвоживания и сушки используют в качестве конечного продукта.

Приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития с соляной кислотой, получаемой путем улавливания хлора, образуемого на аноде в процессе электрохимической конверсии хлорида лития мембранным электролизом, раствором карбамида.

Приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития, с соляной кислотой, получаемой путем прямого взаимодействия водорода и хлора, образуемых в процессе электрохимической конверсии хлорида лития мембранным электролизом.

Приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития, с соляной кислотой, при этом хлор, образуемый на аноде в процессе электрохимической конверсии хлорида лития мембранным электролизом, улавливают гидроксидом натрия с получением раствора гипохлорита натрия.

В качестве ионообменной хелатообразующей смолы, содержащей группы иминодиуксуной кислоты, используют смолу Lewatit ТР-208.

Осуществление изобретения

Приготовление раствора хлорида лития осуществляют путем растворения материалов, содержащих хлорид лития, в воде или материалов, содержащих карбонат лития, в соляной кислоте, получаемой из выделяющегося при электролизе хлора по одному из рассматриваемых вариантов.

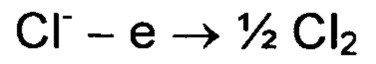

В электролизере анод и катод разделены непроницаемой для жидкости и газа катионообменной мембраной соответственно на анодное и катодное пространство. В анодное пространство подают раствор хлорида лития, при этом на аноде протекает реакция электрохимического окисления Cl- с образованием газообразного хлора по реакции:

В катодное пространство подают разбавленный раствор гидроксида лития, при этом на катоде происходит реакция электрохимического восстановления воды с образованием газообразного водорода и иона ОН" по реакции:

2H2O+2е→2OH-+Н2

Катионообменная мембрана обеспечивает беспрепятственный перенос катионов из анодного пространства в катодное под действием электрического поля, она же исключает перенос ионов Cl- из анодного пространства в катодное и ионов ОН- из катодного пространства в анодное. Из анодного пространства отводится газообразный хлор и разбавленный раствор хлорида лития (анолит), а из катодного - водород и концентрированный раствор гидроксида лития, не содержащий анионов.

Такие ионы, как Са2+, Mg2+ и Fe3+, присутствующие в техническом карбонате или хлориде, растворяясь переходят в раствор хлорида лития и, попадая на операцию электрохимической конверсии хлорида лития в гидроксид, могут нарушать ход самого процесса, осаждаясь на мембране или катоде. Поэтому содержание их в анолите должно лимитироваться значениями, при которых их присутствие не будет сказываться на ходе процесса и качестве продукта. Для этого раствор хлорида лития подвергают очистке от ионов кальция, магния и железа карбонатно-щелочным методом по реакциям:

Са2++CO3→СаСО3(т)

Mg2++2OH-→Mg(ОН)2(т)

2Fe3++6OH-→2Fe(OH)3

Al3++3ОН-→Al(ОН)3(т)

Са2++SiO32-→CaSiO3(т)

Mg2++SiO32-→MgSiO3(т)

Для устранения негативного влияния на срок службы анодов ионов SO42-, накапливающихся в процессе электролиза в анолите, анолит по мере их накопления подвергают очистке с помощью BaCl2. Для этого часть анолита выводят из цикла и осаждают в виде BaSO4 согласно уравнению:

BaCl2(т)+SO42-(p)→BaSO4(т)+2Cl-(р)

Образующиеся осадки отделяют фильтрованием. Для удаления остаточных ионов примесей фильтрат пропускают через колонку с ионообменной смолой с хелатными группами иминодиуксусной кислоты, находящимися в литиевой форме. Осуществление очистки анолита от указанных примесей позволяет получать конечный продукт высокой степени чистоты и увеличить срок эксплуатации электродов и мембран электролизера.

В раствор хлорида лития, направляемый в анодную камеру электролизера, добавляют соляную кислоту для поддержания уровня рН=1-3 для исключения образования в анодной камере оксихлоридов, негативно влияющих на процесс электролиза и срок службы электродов и мембран.

Раствор гидроксида лития, получаемый при электролизе, упаривают до содержания 150-200 г/л, затем раствор охлаждают до 30-40°С. Полученные кристаллы LiOH⋅H2O отделяют центрифугированием, а маточный раствор возвращают на упаривание, обеспечивая при этом условия для кристаллизации моногидрата гидроксида лития требуемой чистоты. Это достигается путем вывода части маточного раствора, содержащего ионы Na+и K+, что позволяет избежать их накопления и поддерживать концентрацию указанных ионов в растворе LiOH, подаваемом на упаривание, на уровне 0,35-1,20 отн. %, тем самым обеспечить содержание примеси натрия в кристаллах моногидрата гидроксида лития менее 0,06 мас. %. Затем кристаллы моногидрата гидроксида лития подвергают противоточной промывке, в результате которой содержание указанных примесей в кристаллах снижается до 0,002 мас. %.

Углекислый газ со стадии нейтрализации серной кислоты используют для утилизации лития из щелочных маточных растворов в виде карбоната по реакции:

2LiOH(p)+CO2(T)=Li2CO3(т)+H2O

Полученная пульпа карбоната лития фильтруется, твердая фаза карбоната лития отделяется и после промывки подается на операцию получения раствора хлорида лития, а фаза раствора, содержащая карбонаты и гидроксиды щелочных металлов, выводится из технологического цикла.

Технический результат достигается так же тем, что хлор, образующийся в процессе электролиза, используют для получения соляной кислоты, расходуемой в технологическом процессе на стадиях растворения карбоната лития и корректировки рН раствора хлорида лития, направляемого на электролиз. Конверсию хлора в соляную кислоту осуществляют двумя вариантами.

Первый вариант включает разбавление анодного газа воздухом в 10-100 раз, двухступенчатую абсорбцию хлора раствором карбамида. Получаемый раствор соляной кислоты очищают от хлора в две стадии, первая включает отдувку хлора воздухом, вторая добавление в раствор гидразина для удаления следовых количеств активного хлора. Для санитарной очистки отходящих газов используют суспензию карбамида и карбоната лития, получаемый раствор хлорида лития присоединяют к направляемому на электролиз, что исключает существенные потери хлор-иона из технологической схемы.

Второй вариант включает осушку анодного и катодного газов. Далее полученные хлор и водород вступают во взаимодействие друг с другом в аппарате колонного типа, а образующаяся соляная кислота охлаждается и далее поглощается водой с получением 30-36% раствора соляной кислоты. Полученный таким образом раствор соляной кислоты используется для приготовления раствора хлорида лития путем нейтрализации соляной кислоты карбонатом лития.

Сведения, подтверждающие возможность реализации изобретения.

Технология получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих карбонат лития или хлорид лития, включает следующие операции:

- перевод карбоната лития или хлорида лития в раствор хлорида лития;

- очистку раствора хлорида лития от сульфат-иона;

- очистку раствора хлорида лития от примесей Са2+, Mg2+, Fe3+ карбонатно-щелочным методом;

- получение конверсионных растворов щелочи (католита) методом мембранного электролиза;

- получение кристаллов моногидрата гидроксида лития из конверсионной щелочи упариванием и кристаллизацией, отделение твердой фазы моногидрата гидроксида лития от маточного раствора центрифугированием;

- противоточная промывка обессоленной водой отжатого моногидрата гидроксида лития от остатков маточного раствора с возвратом промывных вод на упаривание;

- карбонизация щелочных маточных растворов с получением пульпы карбоната лития, отделение твердой фазы фильтрованием, противоточная промывка конденсатом и возврат карбоната лития в технологический процесс.

Технологическая цепочка имеет следующий порядок операций. Раствор хлорида лития, полученный путем нейтрализации соляной кислоты карбонатом лития либо растворением хлорида лития, подается на операцию электрохимической конверсии хлорида лития в гидроксид лития. Образующийся в анодной камере электролизера хлор и в катодной камере водород используются для получения соляной кислоты путем прямого контакта хлора и водорода. При этом получаемая соляная кислота используется для получения раствора хлорида лития путем взаимодействия с карбонатом лития либо используется в качества товарного продукта. При этом происходит постоянная очистка анолита от примесей Са2+, Mg2+, Fe3+, перешедших в раствор. Очистка осуществляется карбонатно-щелочным методом путем вывода части хлоридного раствора, подщелачивания концентрированным раствором LiOH, фильтрации с целью отделения осадка (CaCO3, Mg(OH)2, Fe(OH)3) и с последующим возвращением очищенного раствора хлорида лития в анодное пространство электролизера. Вывод газообразных продуктов из катодной (водород) и анодной (хлор) камер осуществляется через газоотделители. Образующийся в конверсионной установке раствор щелочи, концентрация которого поддерживается путем подачи воды, частично выводится из процесса и направляется на стадию упаривания. После упаривания, охлаждения упаренного раствора и кристаллизации пульпа моногидрата гидроксида лития центрифугируется, полученные кристаллы направляются на промывку, а маточный раствор возвращается на упаривание, при этом часть маточного раствора выводится из процесса и поступает на стадию карбонизации для утилизации лития в виде карбоната лития. Образующаяся на стадии промывки кристаллов моногидрата гидроксида лития промывная вода, представляющая собой высококонцентрированный раствор гидроксида лития, возвращается на операцию упаривания, и частично используется на операции очистки анолита. Отмытые кристаллы после обезвоживания и сушки представляют собой товарный продукт.

Образующийся в результате карбонизации маточного раствора гидроксида лития карбонат лития отмывается от остатков щелочного маточного раствора и возвращается в технологический цикл. Промывная вода после промывки карбоната лития возвращается на стадию карбонизации, а щелочные маточные растворы, содержащие некоторые количества Li+, Na+, K+, выводятся в виде отходов или используются для нужд производства.

Разработанная технологическая цепочка отличается комплексным подходом в решении проблемы использования в качестве литиевого сырья материалов, содержащих карбонат лития или хлорид лития, и позволяет получать моногидрат гидроксида лития высокой чистоты при использовании минимального количества реагентов, а также исключает образование отходов, в том числе вредных.

Ниже приводятся конкретные примеры, подтверждающие реализацию способа.

Пример 1. Конверсию раствора хлорида лития в гидроксид проводили на лабораторной установке.

Основной частью установки является мембранный электролизер, выполненный в виде аппарата фильтр-прессного типа, включающий перфорированные электроды выносного типа - катод из нержавеющей стали и титановый анод, выполненный из титана с активным оксидно-рутениевым покрытием (ОРТА) и оксидно-рутений-иридиевым покрытием (ОРТА-И).

Межэлектродное пространство электролизера разделено катионообменной мембраной, образуя, таким образом, анодную и катодную ячейки. В свою очередь, выносные перфорированные электроды делят электродные ячейки на приэлектродную и заэлектродную камеры, соответственно - катодные и анодные. Толщину приэлектродных камер изменяли в диапазоне 1-10 мм. Толщина заэлектродных камер регулировалась путем изменения количества межэлектродных прокладок-рамок, образующих эти камеры в диапазоне от 1 до 10 мм. Рабочая площадь мембраны и электродов была одинакова и составляла 0,8 дм. кв. Установка работала в отборно-циркуляционном режиме. Для обеспечения циркуляции анолита и католита из циркуляционных емкостей и с помощью перистальтического насоса прокачивали рабочие растворы по индивидуальным трактам через ячейки электролизера. Концентрацию гидроксида лития в католите поддерживали путем дозирования насосом дозатором необходимого количества воды из расходной емкости в циркуляционную емкость с раствором конверсионной щелочи с одновременным отбором готового продукта в емкость. Восполнение литийсодержащего материала в анолите и обеспечения заданной его кислотности осуществляли путем подачи насосом дозатором из расходной емкости раствора хлорида лития с одновременным отбором части отработанного кислого анолита.

Электропитание электролизера осуществляли от стабилизированного источника постоянного тока, снабженного ручками управления величиной напряжения и тока, а также приборами для их контроля.

Контроль над ходом процесса осуществляли путем измерения концентраций соответствующих веществ и объемов рабочих растворов в емкостях.

Исследование электрохимической конверсии хлорида лития в гидроксид проводили в гальваностатическом режиме. Плотность тока изменяли в диапазоне 2-5 кА/м2, концентрацию анолита (хлорида лития) - от 50 до 400 г/л, концентрацию конверсионной щелочи - от 25 г/л до 100 г/л, рН анолита 1-3, объемную скорость циркуляции варьировали от 0,08…0,16 л/мин. В ходе экспериментов определяли основные показатели процесса электролиза (выход по току щелочи, выход по току хлора, перенос воды, напряжение на электролизере, затраты электроэнергии на единицу получаемого продукта) и влияние на них режимных параметров электролиза (плотность тока, концентрации анолита и получаемой щелочи, рН анолита, температура, скорость циркуляции), а также оценивали их влияние на качество получаемой щелочи и стойкость конструкционных материалов. Кроме того, определяли влияние состава примесей в анолите на качественный состав конверсионной щелочи.

Анализ полученных данных в ходе лабораторных экспериментов позволяет сделать однозначный вывод, что такие показатели процесса электролиза как вход по току щелочи и перенос воды из анодной камеры в катодную не зависят от плотности тока и температуры. Данные показывают, что с увеличением плотности тока несколько снижается выход по току хлора, что может негативно сказаться на ресурсе и сроке службы анода. Это связано с низкой концентрацией LiCl в анолите. При плотности тока более 2 кА/м2 содержание LiCl в анолите должно быть на уровне 50-300 г/л для исключения концентрационной поляризации по ионам хлора на аноде. Анализ зависимостей изменения напряжения от температуры показывает, что увеличение температуры процесса существенно повышает эффективность за счет снижения напряжения электролиза и соответственно снижаются энергозатраты на электролиз. Данные показывают, что выход по току щелочи зависит от концентрации LiCl в анолите. В частности, при использовании высококонцентрированных растворов хлорида лития при электролизе (более 350 г/л) существенно снижается выход по току. Осуществление электролиза на низкоконцентрированных растворах хлорида лития (менее 50 г/л) при плотности тока, например, 17,5 А/дм2 снижает выход по току хлора до 80% и существенно возрастает напряжение электролиза. Этот факт объясняется тем, что при понижении концентрации LiCl в анолите возрастает удельная электрическая проводимость раствора и увеличивается омические потери в анодной камере.

Пример 2. Раствор гидроксида лития, полученный в примере 1 и имеющий концентрацию LiOH~40 г/л, подвергали упариванию до получения пульпы с содержанием LiOH~200 г/л. Расчет суммарной стоимости процессов конверсии и упаривания для получения LiOH⋅H2O показывает, что концентрация LiOH в растворе для упаривания 30-50 г/л является оптимальной. Содержание примесей Na+ и K+ определяли в растворах до упаривания и затем в образцах LiOH⋅H2O, выделенных из соответствующих растворов. Анализ полученных данных показывает, что при повышении концентрации Na+ в растворе от 0,35 до 2,97 отн. % увеличивается его содержание в кристаллах LiOH⋅H2O от 0,008 до 0,145 мас. %.

Пример 3. Образцы моногидрата гидроксида лития, полученные в опыте 3, подвергались трехстадийной промывке. В качестве промывочной жидкости использовали насыщенный раствор LiOH марки х.ч. в дистиллированной воде, отношение Vтв:Vж=1:1 на каждой ступени промывки. Образцы 1-4, содержащие до 0,06 мас. % Na, оказалось возможным отмыть до содержания натрия в образце до 0,0024%, т.е. получить продукт товарного качества. При увеличении содержания Na в образце выше 0,06 мас. %, в частности до 0,092 мас. %, остаточное содержание Na в отмытом образце резко увеличивается и составляет 0,0103 мас. %, что не соответствует требуемому качеству.

Из примеров 2, 3 следует, что содержание Na в отмываемых кристаллах LiOH⋅H2O не должно превышать 0,06 мас. %, что обеспечивается при поддержании концентрации Na+ в упариваемом растворе не выше 1,2 отн. %. После трехступенчатой промывки таких кристаллов получен товарный LiOH⋅H2O, содержащий Na+(K+) на уровне 0,002 мас. %.

Таким образом, способ позволяет использовать материалы, содержащие карбонат лития или хлорид лития, для получения моногидрата гидроксида лития высокой степени чистоты.

Промышленная применимость.

Предлагаемый способ позволяет вовлечь в производство технический карбонат или хлорид лития, а также отходы, содержащие карбонат лития или рассолы, содержащие хлорид лития, для получения моногидрата гидроксида лития высокой степени чистоты. В настоящее время в Россию поступают дешевые карбонат и хлорид лития, полученные переработкой литийсодержащих рассолов. Карбонат или хлорид лития, который содержит примеси одновалентных и многовалентных металлов, может быть переработан в высокочистый гидроксид лития предлагаемым способом. Поскольку производство гидроксида лития из твердого алюмосиликатного сырья в настоящее время в России не функционирует, предлагаемый способ является весьма перспективным и может обеспечить страну ценным стратегическим продуктом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ | 2001 |

|

RU2196735C1 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1998 |

|

RU2157338C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ БИПОЛЯРНЫМ ЭЛЕКТРОДИАЛИЗОМ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ ЧИСТОТЫ И СОЛЯНОЙ КИСЛОТЫ | 2009 |

|

RU2470861C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ ПРИРОДНЫХ РАССОЛОВ | 2015 |

|

RU2616749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

Изобретение может быть использовано в химической промышленности. Для получения моногидрата гидроксида лития высокой чистоты готовят раствор хлорида лития растворением материалов, содержащих хлорид лития, в воде или материалов, содержащих карбонат лития, в соляной кислоте. Раствор хлорида лития очищают от кальция и магния с использованием раствора гидроксида лития, отделяют твердую фазу от раствора хлорида лития. Осуществляют электрохимическую конверсию очищенного раствора хлорида лития в раствор гидроксида лития мембранным электролизом. Анолит, циркулирующий в анодном контуре мембранной электролизной установки, подкисляют соляной кислотой до рН 1-3. Концентрацию хлорида лития в анолите поддерживают на уровне 50-300 г/л, а концентрацию получаемого раствора гидроксида лития - в пределах 40-80 г/л. Образующийся в электролизере раствор щелочи частично выводят из процесса и направляют на стадию упаривания для кристаллизации моногидрата гидроксида лития. Пульпу моногидрата гидроксида лития центрифугируют, полученные кристаллы направляют на промывку, обезвоживание и сушку с получением конечного продукта. Изобретение позволяет вовлечь в производство материалы, содержащие карбонат лития или хлорид лития, для получения моногидрата гидроксида лития высокой степени чистоты при использовании минимального количества реагентов, исключив образование отходов. 4 з.п. ф-лы, 3 пр.

1. Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих карбонат лития либо хлорид лития, состоящий в том, что

- осуществляют приготовление раствора хлорида лития путем растворения материалов, содержащих хлорид лития, в воде или материалов, содержащих карбонат лития, в соляной кислоте;

- очищают раствор хлорида лития от кальция и магния путем их перевода в нерастворимые соединения с использованием в качестве реагента раствора гидроксида лития концентрацией 2,0-6,0 моль/л и отделением образующейся твердой фазы от раствора хлорида лития;

- осуществляют электрохимическую конверсию очищенного раствора хлорида лития в раствор гидроксида лития мембранным электролизом при плотности тока 2-5 кА/м2 так, что анолит, циркулирующий в анодном контуре мембранной электролизной установки, подкисляют соляной кислотой до значений рН 1-3, концентрацию хлорида лития в анолите поддерживают на уровне 50-300 г/л, а концентрацию получаемого раствора гидроксида лития поддерживают в пределах 40-80 г/л путем подачи воды;

- по мере накопления в получаемом в электролизере анолите сульфат-ионов осуществляют его очистку путем отвода части анолита для взаимодействия с хлоридом бария с последующим отделением образующейся твердой фазы фильтрацией, глубокой очисткой отфильтрованного раствора от остаточного количества кальция и магния на ионообменной хелатообразующей смоле, содержащей группы иминодиуксусной кислоты, и возвратом очищенного анолита в анодную камеру электролизера;

- образующийся в электролизере раствор щелочи частично выводят из процесса и направляют на стадию упаривания для кристаллизации моногидрата гидроксида лития и охлаждения;

- полученную пульпу моногидрата гидроксида лития центрифугируют, полученные кристаллы направляют на промывку, а маточный раствор возвращают на упаривание, при этом часть маточного раствора выводят из процесса и направляют на стадию карбонизации для утилизации лития в виде карбоната лития;

- выделяющийся при электролизе хлор улавливают и утилизируют с получением соляной кислоты, которую используют для растворения исходных материалов, содержащих карбонат лития, образовавшуюся на стадии промывки кристаллов моногидрата гидроксида лития промывную воду возвращают на операцию упаривания и частично используют для очистки анолита, а отмытые кристаллы после обезвоживания и сушки используют в качестве конечного продукта.

2. Способ по п. 1, отличающийся тем, что приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития с соляной кислотой, получаемой путем улавливания хлора, образуемого на аноде в процессе электрохимической конверсии хлорида лития мембранным электролизом, раствором карбамида.

3. Способ по п. 1, отличающийся тем, что приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития, с соляной кислотой, получаемой путем прямого взаимодействия водорода и хлора, образуемых в процессе электрохимической конверсии хлорида лития мембранным электролизом.

4. Способ по п. 1, отличающийся тем, что приготовление раствора хлорида лития осуществляют путем прямого контакта материала, содержащего карбонат лития, с соляной кислотой, при этом хлор, образуемый на аноде в процессе электрохимической конверсии хлорида лития мембранным электролизом, улавливают гидроксидом натрия с получением раствора гипохлорита натрия.

5. Способ по п. 1, отличающийся тем, что в качестве ионообменной хелатообразующей смолы, содержащей группы иминодиуксусной кислоты, используют смолу Lewatit ТР-208.

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| Приспособление для прокладки пожарных рукавов через рельсы | 1929 |

|

SU18063A1 |

| US 20110200508 A1, 18.08.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ | 2001 |

|

RU2196735C1 |

| US 20110044882 A1, 24.02.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА ЛИТИЯ | 2000 |

|

RU2186729C2 |

| СИСТЕМА ДОБЫЧИ НЕФТИ | 2018 |

|

RU2700748C2 |

| RU 2012105842 A, 27.08.2013. | |||

Авторы

Даты

2021-07-16—Публикация

2019-01-21—Подача