Изобретение относится к производству строительных материалов, в частности акустических минераловатных плит.

Известен способ изготовления акустических минераловатных облицовочных плит, заключающийся в смешении гранулированной минеральной ваты со связующим, формование заготовок их сушки и разрезки на плиты [1]

Недостатком данного способа изготовления плит является значительная адгезия заготовок к формам-поддонам, что ведет к повышенному браку при их выбивании из форм и появлению микротрещин в структуре изделий.

Известен также способ изготовления акустических плит, включающий приготовление гидромассы из гранул минеральной ваты и крахмального связующего, смазку формы-поддона нефтяным продуктом, укладку полученной гидромассы в форму-поддон и сушку [2]

Недостатком такого способа изготовления плит является однократность действия смазки при формовании плит, значительная загазованность производственного помещения и периодическая остановка технологического процесса для профилактической очистки сушильной установки от продуктов возгонки смазки при сушке заготовок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления акустических и теплоизоляционных плит, включающий приготовление гидромассы из гранул минеральной ваты и крахмального связующего, укладку полученной гидромассы в форму-поддон, на которую предварительно наносят полимерное покрытие, состоящее из каучука СКТН-А и метилтриацетоксисилана, сушку и механическую обработку полученных заготовок [3]

Недостатком данного способа является низкая эксплуатационная стойкость форм-поддонов с каучуковым антиадгезионным покрытием. Гидромасса имеет в своем составе абразивные компоненты: минераловатные гранулы и неволокнистые включения, поэтому после пятикратного технологического цикла на покрытии появляются трещины и царапины из-за его низкой износостойкости. При этом нарушается целостность покрытия. В результате уже через три месяца происходит полное залипание заготовок к формам-поддонам и их съем возможен только в результате разрушения изделия. Для возобновления технологического процесса необходимо каучуковое покрытие выжигать и наносить новый антиадгезионный слой.

Цель изобретения повышение производительности технологической линии, увеличение сроков службы технологического оборудования, сокращение времени сушки плит и снижение брака.

Цель достигается тем, что в способе изготовления акустических минераловатных плит путем гранулирования минерального волокна, приготовления связующего, смешения гранул минеральной ваты со связующим, укладки гидромассы на формы-поддоны, с нанесенным на них антиадгезионным покрытием, формования плит на формах-поддонах, их сушки, механической обработки и отделки готовых плит, на формы-поддоны наносят водную суспензию фторопласта Ф-4Д, хромпика и фосфорной кислоты, взятых соответственно в соотношении в мас. 70-90, 56-15, 5-15, сушат покрытие при 20-90оС в течение 2,0-0,5 ч и спекают при 360±10оС в течение 5-15 мин. Антиадгезионное покрытие наносят в 2-3 слоя, причем каждый слой сушат и спекают отдельно.

После спекания полимерное покрытие имеет высокую адгезию к металлу формы-поддона, не отслаивается в процессе формования, сушки и съема заготовок в течение всего времени эксплуатации формы-поддона. Износ покрытия во времени происходит только за счет абразивного действия гидромассы. Эксплуатационная стойкость фторопластового покрытия в зависимости от соотношения компонентов составляет 2-3 года.

При разрушении 5-10% площади покрытия, вызывающее заметное залипание заготовок плит, на очищенную и обезжиренную поверхность формы-поддона (без выжигания старого покрытия) наносят еще 1-2 слоя полимерного покрытия, после чего рабочее состояние поддона восстанавливается еще на 2-3 года. Максимальное количество слоев полимерного покрытия равно 100.

П р и м е р 1. Минераловатные гранулы смешивают в шнековом смесителе с коллоидным связующим на основе клейстеризованного кукурузного крахмала, имеющего концентрацию 4-5 мас. Влажность гидромассы составляет 250-300% Полученная смесь поступает на формовочную машину, в которой заполняются металлические формы-поддоны. Обезжиренные металлические формы-поддоны перед использованием покрывают полимерным покрытием, состоящим из водной суспензии фторопласта Ф-4Д концентрации 50 мас. с добавкой хромпика и фосфорной кислоты в соотношении 70:15:15 мас.

Покрытие наносят на поверхность форм-поддонов кистью или пневматическим распылителем с последующей сушкой при 20о в течение 2,0-0,5 ч. После этого покрытие спекают при 360±10оС в течение 15 мин. Количество слоев равно двум, причем каждый слой сушат и спекают отдельно.

Формы-поддоны, обработанные полимерным покрытием, заполняются гидромассой и поступают в сушильную установку. Сушку заготовок плит в среднем осуществляют при температуре от 130-140оС на входе, до 180-200оС в средней зоне и 130-140оС на выходе, так как фторопластовое покрытие длительно работает при температуре до 300оС. Время сушки плит составляет 10-15 ч.

П р и м е р 2. Формование и все последующие операции осуществляют по технологии, описанной в примере 1. Формы перед заполнением их гидромассой покрывают суспензией фторопласта Ф-4Д. хромпика и фосфорной кислоты в соотношении 90:5:5 мас. Количество слоев равно трем. Расход полимерного покрытия составляет 0,1-0,15 кг/м2 рабочей поверхности формы-поддона на период эксплуатации в 2-3 года. При этом каждый слой сушат и спекают отдельно.

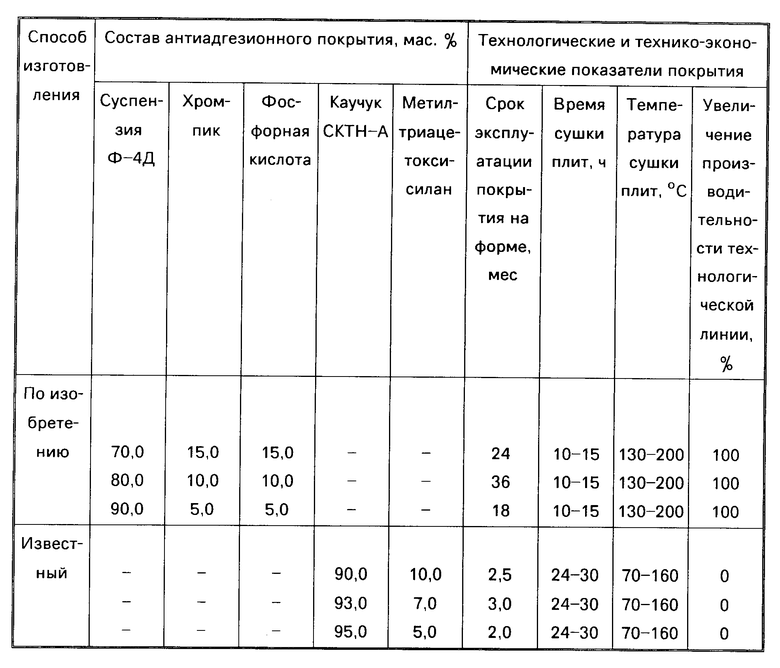

Технологические и технико-экономические показатели предлагаемого способа приведены в таблице.

Изготовление акустических плит по предлагаемому способу позволяет повысить производительность технологических линий за счет увеличения сроков службы технологического оборудования, сокращения времени сушки плит, а также уменьшить процент брака за счет снижения адгезии заготовок плит к формам-поддонам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩИХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2093489C1 |

| Способ изготовления жестких минераловатных звукопоглощающих плит | 1986 |

|

SU1391897A1 |

| Рабочий орган подпрессовщика | 1990 |

|

SU1787108A3 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1995 |

|

RU2086514C1 |

| КРАСКА ДЛЯ ДЕКОРАТИВНО-АКУСТИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2081140C1 |

| ВАННАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2069196C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1992 |

|

RU2044711C1 |

| Способ получения акустических и теплоизоляционных материалов | 1981 |

|

SU1025705A1 |

| Способ получения акустических и теплоизоляционных материалов | 1984 |

|

SU1248813A2 |

| ГОРЕЛКА ВАННОЙ ПЕЧИ | 1993 |

|

RU2069197C1 |

Сущность изобретения: способ изготовления акустических минераловатных плит включает гранулирование минерального волокна, приготовление связующего, смешение гранул минеральной ваты со связующим, укладку гидромассы на формы-поддоны с нанесенным на них антиадгезионным покрытием, формование плит на формах-поддонах, их сушку, механическую обработку и отделку готовых плит. На формы-поддоны наносят водную суспензию фторопласта Ф-4Д, хромпика и фосфорной кислоты, взятых соответственно в соотношении 70-90, 0,5 15, 4-15, сушат покрытие при 20-90°С в течение 2,0-0,5 и спекают при 360 ± 10°C в течение 5-15 мин. Антиадгезионное покрытие наносят в 2-3 слоя, причем каждый слой сушат и спекают отдельно. 1 з.п. ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения акустических и теплоизоляционных материалов | 1984 |

|

SU1248813A2 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-09-27—Публикация

1992-04-07—Подача