со со

00

;о

Изобретение относится к производству строительных материалов, в частности акустических облицовочных плит.

Цель изобретения - повышение прочности на изгиб, твердости и звукопоглощения на частотах 1000-2000 Гц, а также сокращение времени сушки.

Способ осуществляют следующим образом.

Смесь, включающая минераловатные гранулы и коллоидное связующее, поступает на формовочную машину, где происходит формование заготовок с частичным удалением избытка связующего. Затем на влажные заготовки плит пульверизацией или наливом

цией или н аливом через фильеры наносится слой холодной воды с температурой 10- 20°С объемом 0,5-1,5 л/м, которая посредством вакуумирования просасывается через 5 тело. Просос воды осуществляют при разрежения в вакуумной коробке 0,6- 0,8X10 .Па. При этом влажность заготовок снижается с 200-220% до 140-160%.

После вакуумной обработки заготовки плит поступают по технологической цепочке на сущку, механическую обработку и окраску.

Пример 2. Минераловатные гранулы смещи- вают с коллоидным связующим, имеющим тмпературу 60-70°С, на основе тапиоковой

10

(через фильеры) наносится слой холодной .j муки. Далее технологический процесс осуществляется по тому же способу, как в примере 1. Просос холодной воды через тело производят при разрежении в вакуумной коробке 0,4-0,6Х 10 Па. Влажность заготовок плит при таком режиме вакуумирования также

воды и сразу же посредством вакуумирования производится просос воды через тело, что вызывает уплотнение геля в местах сближения и пересечения волокон и удаление избытка связуюпдего, заполняющего межволокнистое пространство. Сформированные 20 достигает 140-160%.

таким образом влажные заготовки поступают на сушку, механическую обработку и окраску.

Обработка водой коллоидного связующего в теле плиты вызывает синерезис - уплотнение геля в местах сближения и пересечения минеральных волокон и освобождение несвязанной воды, что снижает влажность заготовок плит при их вакуумиро- вании, содержание связующего в плитах, время их сущки, а также увеличивает физико-механические- и звукопоглощающие свойства готовых изделий.

Перераспределение уплотненного в результате синерезиса связующего в места сближения и пересечения волокон, удаление

25

30

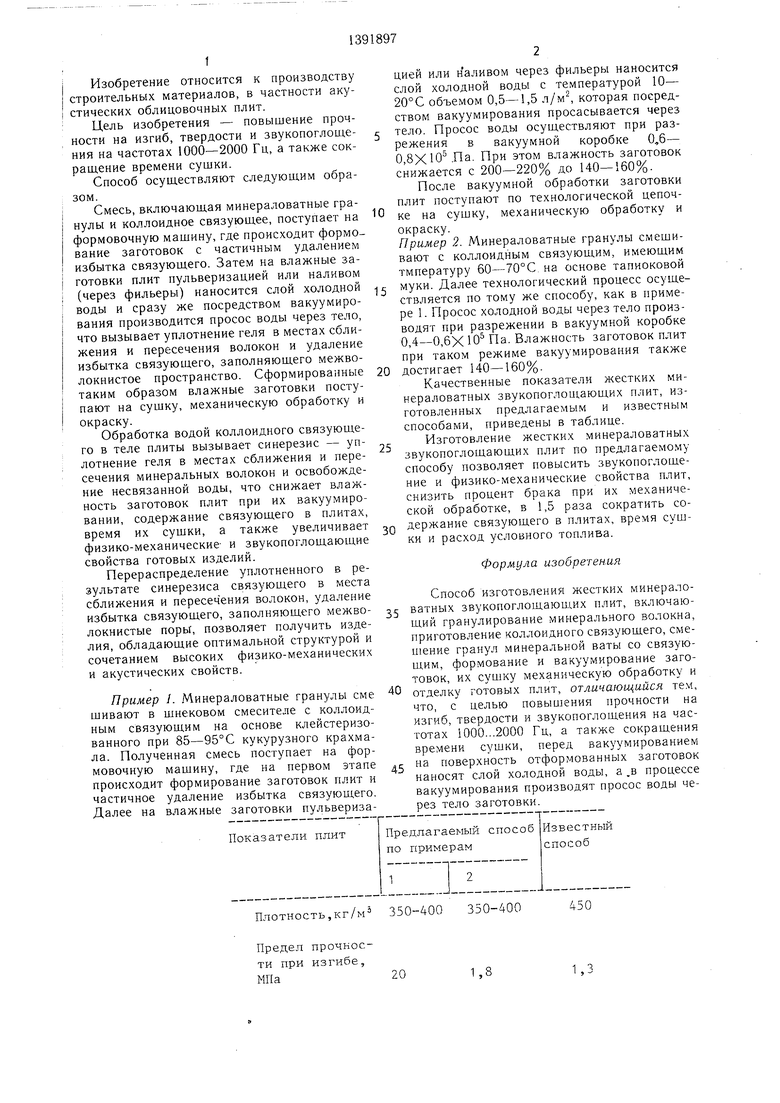

Качественные показатели жестких ми- нераловатных звукопоглощающих плит, изготовленных предлагаемым и известным способами, приведены в таблице.

Изготовление жестких минераловатных звукопоглощающих плит по предлагаемому способу позволяет повысить звукопоглощение и физико-механические свойства плит, снизить процент брака при их механической обработке, в 1,5 раза сократить содержание связующего в плитах, время сущки и расход условного топлива.

Формула изобретения Способ изготовления жестких минералоизбытка связующего, заполняющего межво- ватных звукопоглощающих плит, включаюлокнистые поры, позволяет получить изделия, обладающие оптимальной структурой и сочетанием высоких физико-механических и акустических свойств.

Пример 1. Минераловатные гранулы сме щивают в щнековом смесителе с коллоидным связующим на основе клейстеризо- ванного при 85-95°С кукурузного крахмала. Полученная смесь поступает на формовочную машину, где на первом этапе происходит формирование заготовок плит и частичное удаление избытка связующего, Далее на влажные заготовки пульверизащии гранулирование минерального волокна, приготовление коллоидного связующего, смещение гранул минеральной ваты со связующим, формование и вакуумирование заготовок, их сущку механическую обработку и отделку готовых плит, отличающийся тем, что, с целью повышения прочности на изгиб, твердости и звукопоглощения на частотах 1000...2000 Гц, а также сокращения времени сущки, перед вакуумированием

дс на поверхность отформованных заготовок наносят слой холодной воды, а .в процессе вакуумирования производят просос воды через тело заготовки.

цией или н аливом через фильеры наносится слой холодной воды с температурой 10- 20°С объемом 0,5-1,5 л/м, которая посредством вакуумирования просасывается через тело. Просос воды осуществляют при разрежения в вакуумной коробке 0,6- 0,8X10 .Па. При этом влажность заготовок снижается с 200-220% до 140-160%.

После вакуумной обработки заготовки плит поступают по технологической цепочке на сущку, механическую обработку и окраску.

Пример 2. Минераловатные гранулы смещи- вают с коллоидным связующим, имеющим тмпературу 60-70°С, на основе тапиоковой

муки. Далее технологический процесс осуществляется по тому же способу, как в примере 1. Просос холодной воды через тело производят при разрежении в вакуумной коробке 0,4-0,6Х 10 Па. Влажность заготовок плит при таком режиме вакуумирования также

достигает 140-160%.

Качественные показатели жестких ми- нераловатных звукопоглощающих плит, изготовленных предлагаемым и известным способами, приведены в таблице.

Изготовление жестких минераловатных звукопоглощающих плит по предлагаемому способу позволяет повысить звукопоглощение и физико-механические свойства плит, снизить процент брака при их механической обработке, в 1,5 раза сократить содержание связующего в плитах, время сущки и расход условного топлива.

Формула изобретения Способ изготовления жестких минерало

щии гранулирование минерального волокна, приготовление коллоидного связующего, смещение гранул минеральной ваты со связующим, формование и вакуумирование заготовок, их сущку механическую обработку и отделку готовых плит, отличающийся тем, что, с целью повышения прочности на изгиб, твердости и звукопоглощения на частотах 1000...2000 Гц, а также сокращения времени сущки, перед вакуумированием

с на поверхность отформованных заготовок наносят слой холодной воды, а .в процессе вакуумирования производят просос воды через тело заготовки.

.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных изделий | 1988 |

|

SU1544572A1 |

| Способ изготовления теплозвукоизоляционных изделий | 1979 |

|

SU874716A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩИХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2093489C1 |

| Способ приготовления сырьевой смеси для изготовления звукопоглощающих минераловатных изделий | 1984 |

|

SU1231041A1 |

| Способ изготовления минераловатных плит повышенной жесткости | 1990 |

|

SU1765133A1 |

| Устройство для изготовления жестких минераловатных плит | 1986 |

|

SU1380960A2 |

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

| ТЕРМОСТОЙКИЙ ВЫСОКОПОРИСТЫЙ ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345042C2 |

| Звукопоглощающая сэндвич-панель | 2021 |

|

RU2763419C1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

Изобретение относится к производ- .ству строительных материалов, в частности акустических облицовочных плит. Целью изобретения является повышение прочности на изгиб, твердости и звукопоглощения на частотах 1000-2000 Гц, а также сокращение времени сушки. Способ изготовления жестких минераловатных звукопоглощающих плит включает гранулирование минерального волокна, приготовление коллоидного связующего, смешение гранул минеральной ваты со связующим, формование и вакуумирование заготовок, их сущку, механическую обработку и отделку готовых плит. Перед вакуумированием на поверхность заготовок наносят слой холодной воды и затем производят просос воды через тело плиты. Прочность на изгиб изделий 1,8-2,0 МПа, твердость 1,5-2,2 МПа. Время сушки 18-20 ч. Экономический эффект около 0,5-0,6 руб. на один квадратный метр плит. 1 табл. Q S а с

Показатели плит

Плотность,кг/м 350-400 350-400

Предел прочности при изгибе, МПа20

Предлагаемый способ по примерам

Известный способ

450

1,8

1,3

Твердость,МПа 2,2

Коэффициент звукопоглощения на частотах, Гц

10-12 10-12

140-160 140-160

18-20 18-20

Продолжение таблицы.

2,0

1,5

0,10 0,40 0,60 0,55 .

15-20

200-220 28-30

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ПЛИТ ИЗ МИНЕРАЛЬНОЙ ИЛИ СТЕКЛЯННОЙ ВАТЫ | 0 |

|

SU198200A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Шмидт Л | |||

| М | |||

| Производство акустических материалов | |||

| М.: Стройиздат, 1969, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1988-04-30—Публикация

1986-07-07—Подача