Изобретение относится к способам получения акустических и теплоизоляционных материалов на основе минерап ных неорганических волокон и может быть использовано на предприятиях, выпускающих строительные материалы. Известен полусухой способ получения акустических и теплоизоляционных плит, согласно которому слабо окатан ные минераловатные гранулы смешивают со связующим, имеющим вид пасты, при этом влажность массы после смешивания составляет 300-350% 1 . Наиболее близким к изобретению по технической сущности и достигаемому результату является полусухой способ получения акустических и теплоизоляционных плит с жестким скелетом из минеральных волокон на основе крахмального связующего, включающий смешивание гранул минерального волокна с крахмальным связукяцим .(при избытке последнего) до получения гомогенной гйдрюмассы, имеющей влажность около 350%, формование в плиты на формовоч ной машине, при этом гидромассу укла дывают в форму, которую предваритель но выстилают упаковочной бумагой с целью снижения прилипания, и сушку при 140-1бО°С, после которой заготовки вынимают из форм и подвергают механической обработке и окраске. Крахмальное связующее готовят отдельно в виде пасты, содержащей i)-10% крахма ла 2. Недостатком известного способа является высокая хрупкость (низкая прочность на изгиб) получаемых плит, что приводит к разрушению и большим

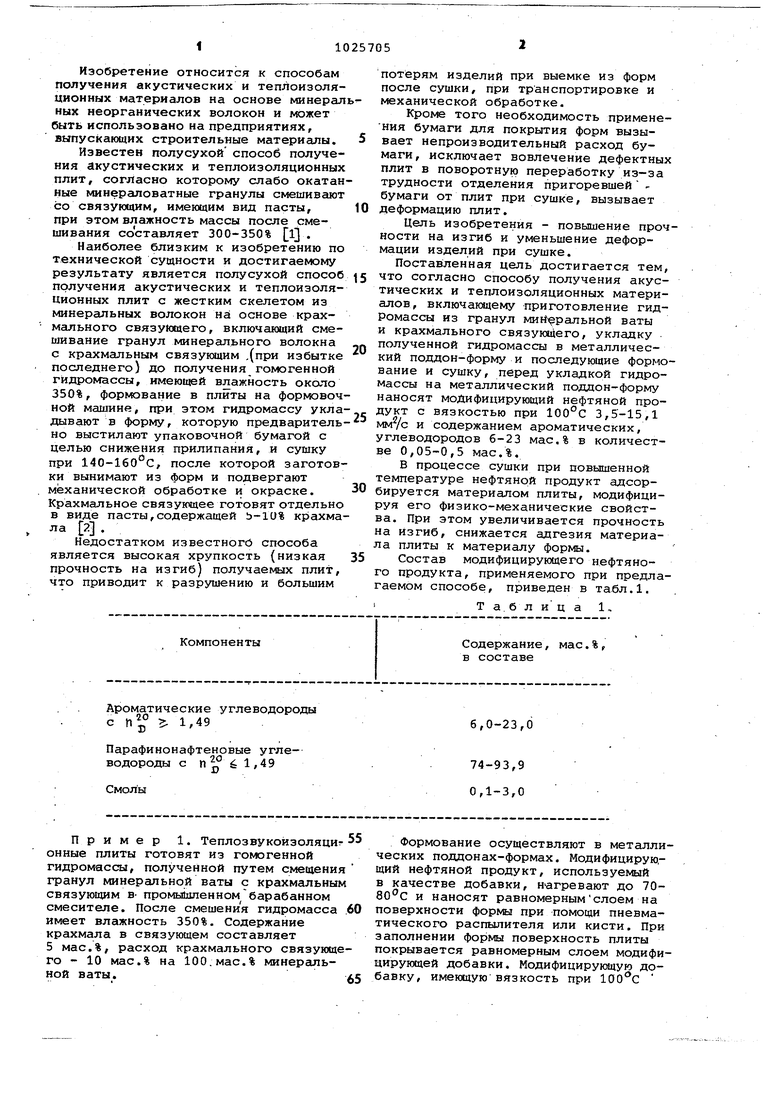

Компоненты

Содержание, мае.%, в составе потерям изделий при выемке из форм после сушки, при транспортировке и механической обработке. KpONK того необходимость применения бумаги для покрытия форм вызывает непроизводительный расход бумаги, исключает вовлечение дефектных плит в поворотную переработку из-за трудности отделения пригоревшей бумаги от плит при сушке, вызывает деформацию плит. Цель изобретения - повышение прочности на изгиб и уменьшение деформации изделий при сушке. Поставленная цель достигается тем, что согласно способу получения акустических и теплоизоляционных материалов, включающему приготовление гидромассы из гранул минеральной ваты и крахмального связующего, укладку полученной гидромассы в металлический поддон-форму и последующие формование и сушку, перед укладкой гидромассы на металлический поддон-форму наносят модифицирующий нефтяной продукт с вязкостью при ЮО-с 3,5-15,1 ммус и содержанием ароматических, углеводородов 6-23 мас.% в количестве 0,05-0,5 мас.%. В процессе сушки при повышенной температуре нефтяной продукт адсорбируется материалом плиты, модифицируя его физико-механические свойства. При этом увеличивается прочность на изгиб, снижается адгезия материала плиты к материалу формы. Состав модифицирующего нефтяного продукта, применяемого при предлагаемом способе, приведен в табл.1. 1Та.блица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акустических и теплоизоляционных материалов | 1984 |

|

SU1248813A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ МИНЕРАЛОВАТНЫХ ПЛИТ | 1992 |

|

RU2044704C1 |

| Модификатор состава строительных растворов для теплоизоляционных и звукоизоляционных материалов | 1986 |

|

SU1346613A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| Способ получения связующего для волокнистых теплозвукоизоляционных плит из минеральной или стеклянной ваты | 1985 |

|

SU1308493A1 |

| Композиция для изготовления акустического материала | 1975 |

|

SU545621A1 |

| Способ изготовления теплоизоляционных изделий | 1977 |

|

SU619478A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ БЕТОННЫХ БЛОКОВ И КОНСТРУКЦИЙ | 2009 |

|

RU2393085C1 |

| Состав для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1058954A1 |

СПОСОБ ПОЛУЧЕНИЯ АКУСТИЧЕСKJiX И ТЕПЛОИЗОЛЯЦИОИНЬаХ МАТЕРИАЛОВ, вклгочакичйй приготовление гидромасгаа из гранул минеральной ваты и кргос:мального связующего, укладку полученной гидромассы в металлический поддон-форму и последующие формирование и сушку, I о т ji и ч а, ю tq и йс я тем, что, с целью повышения прочности на изгиб и уменьшения деформации при сушке, перед укладкой гищюмассы на металлический поддонФорму наносят моди-фицирующий нефтяной продукт с вязкостью при 3,5-15,1 и содержанием ароматических углеводородов 6-23 мас.% в количестве 0,05-0,5 мас.%.

Ароматические углеводороды с 1И9

Парафинонафтеновые углеводороды с П 1,49

Смолы

Пример 1. Теплозвукоизоляциг 55 онные плиты готовят из гомогенной гидромассы, полученной путем смещения гранул минеральной ваты с крахмальным связующим в- промышленномбарабанном смесителе. После смешения гидромасса 60 имеет влажность 350%. Содержание крахмала в связующем составляет 5 мас.%, расход крахмального связующего - 10 мас.% на 100.мас.% минеральной ваты.

6,0-23,0

74-93,9 0,1-3,0

Формование осуществляют в металлических поддонах-формах. Модифицирую,щий нефтяной продукт, используемый в качестве добавки, н-агревают до 70вО С и наносят равномернымслоем на поверхности фор№л при помощи пневматического распылителя или кисти. При заполнении формы поверхность плиты покрывается равномерным слоем модифицирующей добавки. Модифицирующую добавку, имеющую вязкость при

3,5 мм /с и содержание ароматических углеводородов 6%, ланосят в количестве 0,05% от формуемой массы.

Сушку плит осуществляют в тониельной суишлке при 140-160 С, к концу сушки температуру равномерно снимают до 70-80 С.

Пример 2. По технологии, описанной в примере 1, из гомогенной гидромассы формуют плиты. При формировании на металлический поддон-форму, наносят модифицирукяцую добавку, имеющую вязкость при 100 С 6,5 MMVC и содержание ароматических углеводородов

15%, в количестве 0,25% от формуемой массы.

Пример 3. Формование осущесвляют по технологии, описанной в примере 1. Перед укладкой формовочной смеси на поверхность формы равномерным слоем наносят модифицирующую добавку, имеющую вязкость при 15,1 MMVC и содержание ароматических углеводородов 23%, в количестве 0,5% от формуемой массы.

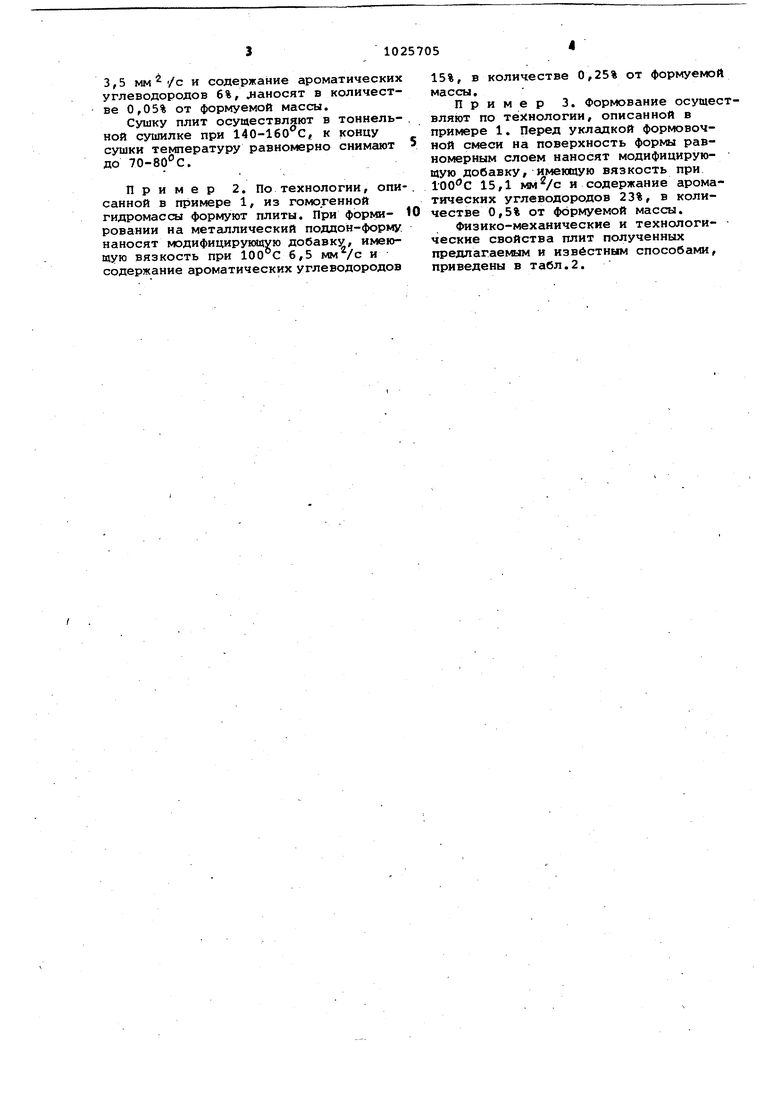

Физико-механические и технологические свойства плит полученных предлагаемым и известным способами, приведены в табл.2.

я

А

Н

Id

0

О

n

tn

Г (

О 1

1Л {N

О OV

ю ш со I л гч г 00

т

in .м

тН

in

01

ю

о

При использовании модифицирующего нефтяного продукта вязкостью ниже 3,5 и с содержанием ароматических углеводородов ниже 6% увеличивается деформируемость плит при сушке. При увеличении вязкости добавки выше 15,1 и содержания в нем ароматических угеводородов выше 23% появляется опасность прилипания плиты к форме. Кроме того, как S случае уменьшения вязкости добавки, так и в случае ее увеличения по сравнению с указанными пре.делами ухудшается технологичность равномерность нанесения модифицирующего нефтяного продукта на поверхность форм.

Плиты, полученные способом по изобретению с применением модифицирующего нефтяного продукта, имеют более высокую прочность на изгиб (т.е. менее хрупкие), не прилипают к форме и значительно меньше деформируются при сушке. В результате уменьшается количество брака, при этом разрушенные плиты полностью возвращаются на повторную переработку, так как не покрыты бумагой, препятствукадей образованию гомогенной гидромассы перед формовкой. Кроме того экономится бумага, ис- . пользование которой в процессе .получения плит полностью исключается.

Авторы

Даты

1983-06-30—Публикация

1981-10-14—Подача