Изобретение относится к огнеупорной промышленности и может быть использовано для производства огнеупорных волокнистых материалов, применяемых в качестве теплоизоляции в различных тепловых агрегатах.

Известен способ получения волокнистого огнеупорного материала путем плавления алюмосиликатной смеси или природного алюмосиликата с последующим раздувом расплава потоком энергоносителя с предварительно введенным в него кремнийорганическим связующим [1]

Вследствие повышенного содержания влаги в исходной шихте в процессе загрузки шихты в печь и плавки могут происходить взрывы и выбросы расплава, что опасно для обслуживающего персонала. Длина получаемого волокна не превышает 250 мм.

Наиболее близким к изобретению является способ получения огнеупорного волокна (каолиновой ваты) путем плавления каолинового шамота фракции 3-0 мм в руднотермической печи, выпуска расплава из печи и его последующего раздува энергоносителем в волокна. Каолиновый шамот получают предварительным обжигом природного сырья обогащенного каолина, гидрагиллитов и т.п. с последующим измельчением его до зерна ниже 3 мм [2] Такой способ позволяет получать качественные огнеупорные волокна длиной до 250 мм.

Однако прочность на растяжение изделий из такого волокна является недостаточной при монтаже теплоизоляции высотных обжиговых печей. Кроме того, используется природный дефицитный, более дорогой продукт, требующий перед плавлением дополнительной обработки.

Целью изобретения является утилизация отходов шамотного производства и удешевление производства огнеупорного волокна, а также повышение прочности на растяжение волокнистого материала за счет увеличения длины волокон.

Цель достигается тем, что в способе получения огнеупорного волокна путем плавления алюмосиликатного сырья, выпуска и раздува расплава в волокна в качестве алюмосиликатного сырья плавят каолиновую и/или бокситовую пыль систем газоулавливания шамотного производства. При этом используют пыль дисперсностью 0,1 мм следующего состава, мас. Al2O5 40-55; SiO2 40-55; TiO2 1,0-3,5; Fe2O3 1,2-2,5; плавни до 2,5.

Пыль содержит в своем составе окислы, предварительно синтезированные в химические активированные соединения однородного химического и зернового состава. Часть зерен имеет дефектную структуру со свободными вакансиями. В результате плавления такой шихты наблюдается лучшая гомогенизация расплава, снижается вязкость расплава. При раздуве расплава в волокна увеличивается их длина, а это, в свою очередь, обеспечивает увеличение прочности на растяжение волокнистого материала.

Бокситовую и каолиновую пыль получают в рабочем пространстве вращающихся печей при обжиге бокситовых и каолиновых глин на шамот. Пыль улавливают системами газоулавливания (циклонами, скрубберами, электрофильтрами) и направляют в отвалы (является отходом шамотного производства). Мелкодисперсная пыль, представляющая собой недообожженные или слабо обожженные частицы (размером менее 0,1 мм) бокситовой или каолиновой глин, имеет разрыхленную угловатую структуру с анионными и катионными дефектными вакансиями. Все это определяет высокую термодинамическую активность пыли. При контакте частиц пыли между собой и с расплавом в электропечи наблюдается образование гомогенного по структуре расплава. Этому способствует также и тот фактор, что пыль предварительно перемешивается в пространстве вращающейся печи и в системах газоулавливания, в результате чего усредняется ее химический состав.

Возможность осуществления изобретения подтверждается следующими примерами.

П р и м е р ы 1-2. В качестве алюмосиликатного сырья используют каолиновую пыль системы газоулавливания шамотного производства следующего химического состава, мас. Al2O3 40-45; SiO2 50-55; TiO2 1-3; Fe2O3 1,2-2,5, плавни до 2,5; Δ mпрк до 5.

Указанную пыль загружают в руднотермическую ванную печь, осуществляя плавление. Расплав выпускают через водоохлаждаемый стакан печи. Струя расплава, вытекая из печи через водоохлаждаемый стакан, расщепляется в специальном волокнообразующем устройстве на отдельные волокна струей энергоносителя (перегретого пара) и увлекается этой струей в камеру волокноосаждения.

П р и м е р ы 3-4. В качестве алюмосиликатного сырья использовали бокситовую пыль систем газоулавливания шамотного производства следующего химического состава, мас. Al2O3 40-55; SiO2 40-55; TiO2 2,5-3,5; Fe2O3 1,5-2,5; плавни до 1,5; Δ mпрк до 5.

Приемы выполнения способа аналогичны примерам 1-2.

П р и м е р 5. В качестве алюмосиликатного сырья используют смесь каолиновой и бокситовой пыли в соотношении 1:1.

Приемы выполнения способа аналогичны примерам 1-2.

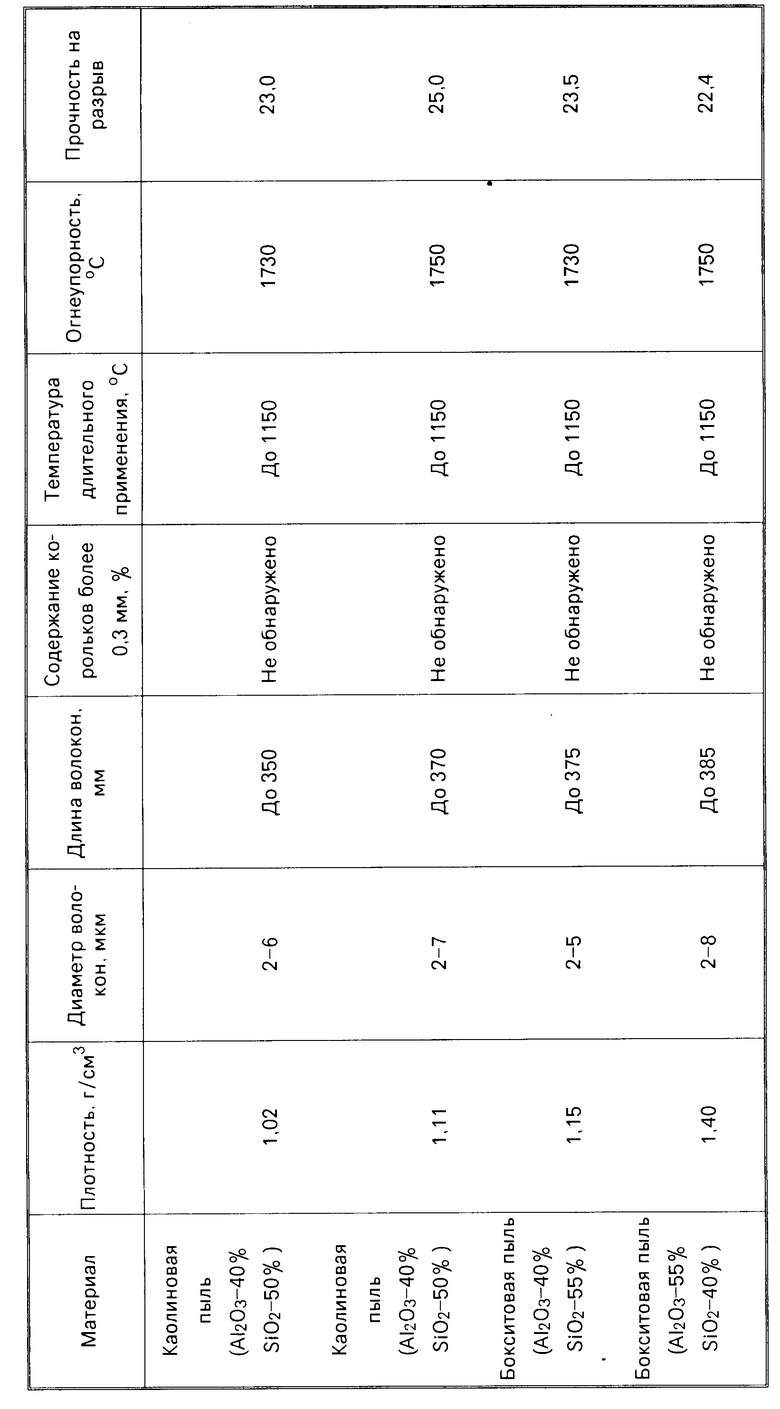

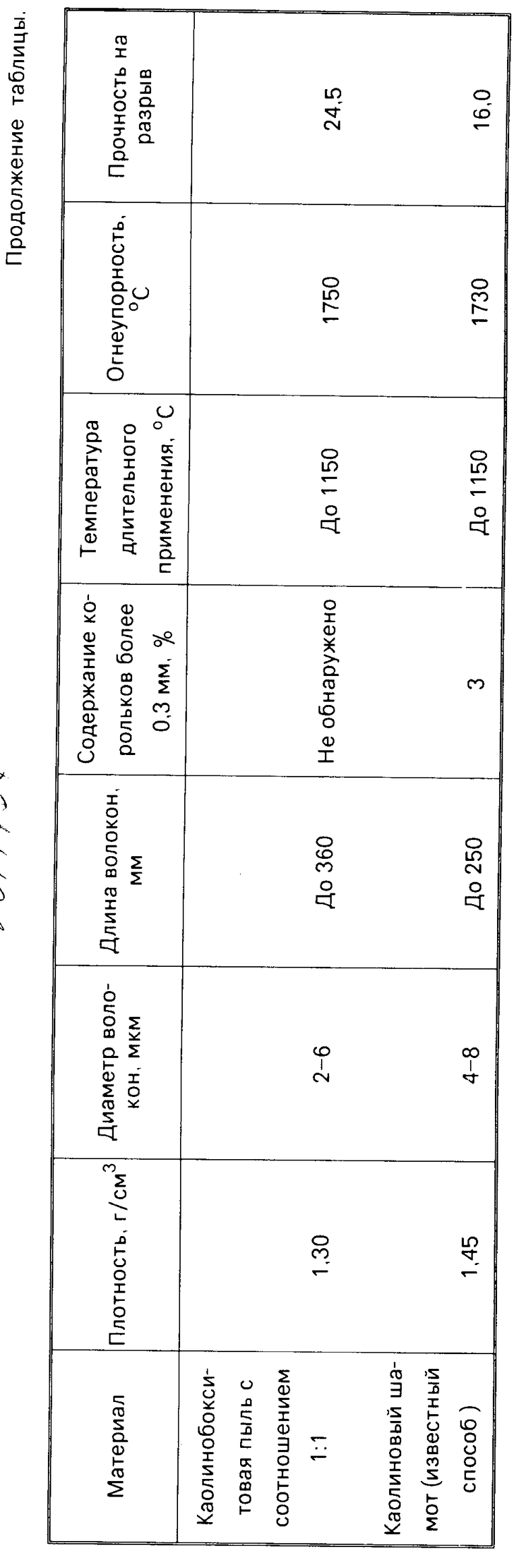

Свойства готового продукта приведены в таблице.

Как видно из таблицы, огнеупорные волокна, полученные способом по изобретению, в 1,4-1,6 раза длиннее и в 1,40-1,56 раза прочнее, чем по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ковра из минерального волокна | 1990 |

|

SU1806104A3 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| ОГНЕУПОРНЫЙ РАСТВОР | 1991 |

|

RU2062764C1 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1982 |

|

RU2016875C1 |

| Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом | 1990 |

|

SU1784660A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

Сущность изобретения: способ получения огнеупорного волокна включает плавление алюмосиликатного сырья, выпуск и раздув расплава в волокна. В качестве алюмосиликатного сырья плавят каолиновую и/или бокситовую пыль систем газоулавливания шамотного производства. Пыль используют дисперсностью 0,1 мм следующего состава, мас. Al2O3 40-55; SiO2 40-55; TiO2 1,0-3,5; Fe2O3 1,2-2,5 плавни до 2,5. 1 з. п.ф-лы, 1 табл.

Al2O3 40 55

SiO2 40 55

TiO2 1,0 3,5

Fe2O3 До 2,5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стрелов К.К | |||

| и Мамыкин П.С | |||

| Технология огнеупоров | |||

| М.: Металлургия, 1978, с.268 - 273. | |||

Авторы

Даты

1995-09-27—Публикация

1992-09-07—Подача