Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении огнеупорных изделий для футеровки металлургических агрегатов и обжиговых печей для производства цемента, обожженного магнезита, доломита и других материалов.

Известен безобжиговый огнеупор [1], получаемый из материала, содержащего периклазохромитовый лом и портландцементный клинкер при следующем соотношении компонентов, мас.%:

Периклазохромитовый лом 75-95

Портландцементный клинкер 5-25

Известный безобжиговый огнеупор имеет следующий минеральный (фазовый) состав, мас.%:

Периклаз 60,0-85,0

Хромит 10,0-15,0

Трехкальциевый силикат 2,5-12,5

Двухкальциевый силикат 1,2-6,2

Трехкальциевый алюминат 0,5-2,5

Четырехкальциевый алюмо-

феррит 0,8-3,8

Недостатком известного огнеупора является наличие в нем оксида хрома Cr2O3 в количестве 4,5-7,4 мас.%, который в окислительных высокотемпературных средах при эксплуатации огнеупора легко окисляется до шестивалентного состояния. Шестивалентный хром, являясь канцерогенным соединением, создает экологическую опасность как персоналу, так и окружающей среде. Кроме того, содержащийся в огнеупоре хромит загрязняет выплавляемые металлы или обжигаемые в печах материалы, например портландцементный клинкер.

Наиболее близким к изобретению является безобжиговый огнеупор[2] из клинкерно-цементного бетона, включающего, мас.%:

Портландцементный клинкер 50-67

Портландцемент 33-50

Данный безобжиговый огнеупор имеет следующий фазовый (минеральный) состав, мас.%:

Трехкальциевый силикат 41,5-58,5

Двухкальциевый силикат 20,7-29,3

Трехкальциевый алюминат 8,3-11,7

Четырехкальциевый алюмо-

феррит 12,5-17,5

Известный безобжиговый огнеупор содержит наряду с высокоогнеупорными соединениями - трехкальциевым силикатом (температура плавления 1960оС) и двухкальциевым силикатом (температура плавления 2130оС) легкоплавкие фазы в виде трехкальциевого алюмината (температура плавления 1535оС) и четырехкальциевого алюмоферрита (температура плавления 1415оС).

В связи с высоким содержанием (20,8-29,2 мас.%) легкоплавких составляющих данный безобжиговый огнеупор имеет низкие показатели термомеханических свойств, что исключает его применение при температуре более 1500-1550оС. Кроме того, огнеупор характеризуется низкой термической стойкостью (одна теплосмена 1300оС - вода), интенсивно разупрочняясь при нагревании, не выдерживает механических нагрузок при температуре более 1100-1200оС. Одним из недостатков данного огнеупора является усадка при температурах службы, превышающая 1%.

Задача, на решение которой направлено изобретение, заключается в повышении свойств безобжигового огнеупора, что позволит повысить температуру его применения.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении температуры деформации под нагрузкой, прочности при сжатии после сушки и термообработки при температуре 800 и 1400оС, а также повышении термостойкости и объемопостоянства огнеупора.

Для достижения указанного технического результата безобжиговый огнеупор, включающий трех- и двухкальциевый силикаты и четырехкальциевый алюмоферрит, дополнительно содержит периклаз и магнезиальный шпинелид состава (Mg,Fe)Oх х(Al,Fe)2O3 при следующем соотношении компонентов, мас.%:

Трехкальциевый силикат 35-60

Двухкальциевый силикат 25-36

Четырехкальциевый алюмо-

феррит 2-5

Периклаз 10-18

Указанный магнезиальный

шпинелид 3-6

Наличие периклаза (температура плавления 2800оС) и магнезиального шпинелида состава (Mg, Fe)O ˙(Al,Fe)2O3 (температура плавления более 1750оС) вместо легкоплавкого трехкальциевого алюмината обеспечивает существенное повышение температуры начала деформации под нагрузкой, высоко- и низкотемпературной прочности, термической стойкости. Указанное соотношение заявляемых фаз обусловливает также снижение усадочных явлений и повышение температуры службы до 1700оС.

Содержащиеся в огнеупоре высокоосновные силикаты кальция и периклаз являются высокоогнеупорным микронаполнителем, четырехкальциевый алюмоферрит и трехкальциевый силикат обеспечивают интенсивное формирование гидратационной и керамической структуры. Магнезиальный шпинелид и периклаз в сочетании с алюмоферритом способствуют повышению термической стойкости.

Если содержание периклаза и магнезиального шпинелида менее заявляемых пределов, резко снижаются показатели высокотемпературной прочности и термостойкости. Температура начала деформации снижается до 1200-1250оС, а термическая стойкость падает до 1-2 теплосмен.

При содержании периклаза более 18 мас.% при изготовлении безобжигового огнеупора происходит интенсивная гидратация оксида магния с образованием значительных количеств брусита, сопровождающимся увеличением объема. Это приводит к появлению гидратационных трещин и браку изделий. Содержание магнезиального шпинелида более 6 мас.% также нецелесообразно, так как появляется избыточное количество эвтектического легкоплавкого расплава, что снижает уровень термодеформационных свойств.

Исследование уровня техники показало, что предлагаемый огнеупор периклазоизвестковосиликатного состава является новым и имеет изобретательский уровень, так как впервые установлено влияние указанных отличительных признаков на достижение технического результата.

Безобжиговый огнеупор изготовляют путем смешения сырьевых компонентов, затворения полученной смеси водой в количестве 7% от массы смеси с последующим перемешиванием массы в течение 5 мин, прессования изделий и выдержки спрессованных изделий на воздухе, после чего изделия готовы к эксплуатации.

Возможность осуществления изобретения подтверждается следующими примерами выполнения.

Для изготовления образцов (примеры 1-5) использовали сырьевые материалы:

- периклазоизвестковосиликатный клинкер, полученный из обожженной смеси известняка и дунита (ТУ 14-102-0036-86) в массовом соотношении 70:30. Химический состав клинкера, мас. % : СаО 54-56; MgO 13-20; SiO2 18-21; Al2O3 1,5-2,5; Fe2O3 2,0.

- периклазовый порошок марки ППМП-86 (ТУ 14-8-502-86).

Для изготовления образцов прототипа (пример 6) использовали портландцементный клинкер фракции 3-0,5 мм и тонкомолотый портландцемент (ГОСТ 25328-82).

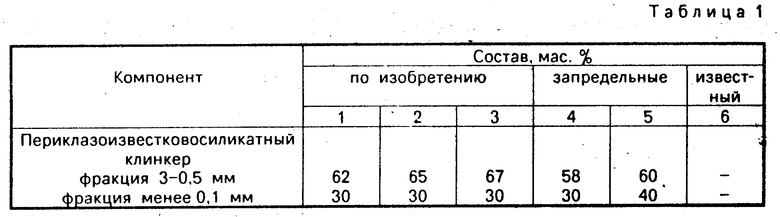

Составы сырьевых шихт приведены в табл. 1.

Свойства безобжиговых огнеупоров определяли на прессованных цилиндрических образцах с диаметром и высотой, равными 50 мм, изготовленных на гидравлическом прессе при удельном давлении прессования 120 Н/мм2. Образцы выдерживали на воздухе в течение 1 сут и затем подвергали термообработке при температуре 120, 800 и 1400оС.

Фазовый (минеральный) состав образцов и их свойства представлены в табл. 2.

Из табл. 2 видно, что образцы предлагаемого огнеупора имеют более высокие термомеханические свойства по сравнению с известным огнеупором: температура 4% деформации под нагрузкой 0,2 Н/мм2 выше на 370-490оС, предел прочности при сжатии после сушки при 800оС возрос в 2 раза, после 1400оС - на 20-60%, а термостойкость - в 3-3,5 раза. Кроме того, заявляемый огнеупор меньше подвержен усадочным явлениям (усадка при 1400оС менее 1%).

Таким образом, достигнутый уровень свойств позволяет сделать вывод о повышении качества безобжигового огнеупора и повышении температуры его применения на 150-200оС.

Отсутствие хромсодержащих соединений в предлагаемом огнеупоре улучшает санитарные и экологические условия производства как у изготовителя, так и у потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094407C1 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2018774C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1999 |

|

RU2150441C1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

| Безобжиговый магнезиальный огнеупор | 1988 |

|

SU1669897A1 |

| МАГНЕЗИАЛЬНОСИЛИКАТНЫЙ ОГНЕУПОР | 2000 |

|

RU2165396C1 |

| Огнеупор | 1984 |

|

SU1175922A1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2094406C1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении безобжиговых огнеупоров (БО) периклазоизвестковосиликатного состава для футеровки металлургических агрегатов и обжиговых печей для производства цемента и других материалов. БО содержит, мас.%: трехкальциевый силикат - 35 - 60; двухкальциевый силикат - 25 - 35; четырехкальциевый алюмоферрит - 3 - 6; периклаз - 10 - 20; магнезиальный шпинелид состава (Mg,Fe)O·(Al,Fe)2O3 - 2 - 4. Новое сочетание минеральных фаз БО обеспечивает следующие показатели: температура 4% деформации под нагрузкой 0,2 H/мм2 1510 - 1630°С, предел прочности при сжатии после сушки 73,7-98,7 H/мм2 , после 800°С 45,4-58,3 H/мм2 , после 1400°С 51,6-67,3 H/мм2 , термостойкость (1300°С - вода) 3 - 3,5 теплосмены, усадка после 1400°С 0,2 - 0,5%. Максимальная температура применения 1600 - 1700°С. 3 табл.

БЕЗОБЖИГОВЫЙ ОГНЕУПОР, включающий трех- и двухкальциевый силикат и четырехкальциевый алюмоферрит, отличающийся тем, что он дополнительно содержит периклаз и магнезиальный шпинелид состава (MG, Fe) · O · (Al, Fe)2O3 при следующем соотношении компонентов, мас.%:

Трехкальциевый силикат 35 - 60

Четырехкальциевый алюмоферрит 2 - 5

Периклаз 10 - 18

Магнезиальный шпинелид указанного состава 3 - 6

Двухкальциевый силикат Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ильина Н.В | |||

| и др | |||

| Футеровка вращающихся печей цементной промышленности | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1994-07-30—Публикация

1982-04-09—Подача