Изобретение относится к способам защиты металлических поверхностей от воздействия расплавов цветных металлов, например цинка и алюминия, и предназначено для получения защитных покрытий на ваннах горячего цинкования с наружным нагревом, металлопроводах и других элементах тепловых агрегатов, имеющих контакт с металлическим расплавом.

Известен способ получения защитного покрытия на металлической поверхности, включающий укладку на поверхности огнеупорного волокнистого материала, пропитанного раствором связующего, нанесение на него огнеупорной массы и сушку. При этом металлическую поверхность, перед укладкой волокнистого материала нагревают до 150-200°С, а нанесенную огнеупорную массу после термообработки оплавляют.

Известный способ предназначен для защиты горелок-форсунок котлов ТЭЦ от абразивного воздействия угольной пыли при температуре более 1000°С. Однако в условиях эксплуатации данное покрытие отслаивается из-за разницы КЛТР металла и волокнистого материала.

Известен способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом, включающий укладку на поверхности волокнистого материала - джутовой мешочной ткани, нанесение на него огнеупорной массы и сушку. Используемая в известном способе огнеупорная масса содержит, маС.%: кальцинированный боксит 50-60, кальцинированный каолин 20- 30, сырую каолиновую глину 5-15, силикат натрия 5-15, крахмал 1,0-2,5 (сверх 100%) и воду 10-15 (сверх 100%). Данный способ используется для получения защитного покрытия на поверхности металлической фурмы, предназначенный для введения реагентов при рафинировании меди или алюминия. Получаемое покрытие предохраняет металлическую трубу при кратковременном воздействии металлического расплава.

сл С

vi со

о

ON О

Однако известный способ не обеспечивает получения надежного покрытия для длительной эксплуатации в условиях, когда с одной стороны металлической стенки осуществляется нагрев, а с другой на нее воз- действует р1зсплав, например, в ваннах горячего Цинкования, где нагрев цинкового расплава, осуществляется через боковые стенки ванны. Укладка волркн истого материала, пропитанного огнеупорной массой, непосредственно на металлическую поверхность предопределяет отслоение покрытия при высоких температурах из-за разницы К/1ТР металла и огнеупора. Кроме того, огнеупорная масса алюмосиликатного состава реагирует с расплавом с образованием легкоплавких соединений, что ведет к разрушению покрытия, которое усиливается за счет интенсивной металлопропитки пористой структуры, сформировавшейся вследствие выгорания органической джутовой ткани.

Образующиеся при отслоении воздушные прослойки, а также высокая пористость снижают теплопроводность покрытия, что отрицательно сказывается на процессе теплопередачи.

Цель изобретения - повышение надежности и теплопроводности.

Для достижения указанной цели в способе получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом, включающем укладку на поверхности волокнистого материала, нанесе ние на него огнеупорной массы и сушку, перед укладкой неорганического волокнистого материала на поверхность наносят силикатную грунтовую эмаль, а в качестве огнеупорной массы берут состав, содержащий, ма с.%: Плавленый периклаз49-60

Огнеупорная глина5-7

Хромит магния6-9

Полифосфат натрияОстальное

Предлагаемый способ обеспечивает повышение надежности и теплопроводности покрытия за счет следующих факторов.

Грунтовая силикатная эмаль, содержащая обычно от 36 до 64% SiOa и 16-25% NazO+KaO, в условиях эксплуатации при температуре 600-650°С приобретает пиро- пластичное состояние и волокнистый материал с нанесенной на него огнеупорной массой получает возможность свободного перемещения относительно металлической поверхности, чтоопозволяет предотвратить отслоение покрытия и сохранить его целостность. Размягченные частицы эмали мигрируют вовнутрь волокнистого материала, создавая плотный контакт с армирующим

волокнистым слоем и улучшая тем самым условия теплопередачи через защитное покрытие. Огнеупорная масса, содержащая достаточное количество фосфатного связующего, пропитывает армирующий слой, на- сыщая пористый неорганический волокнистый материал теплопроводным дисперсным периклазом. В процессе сушки и первого нагрева до температур эксплуатации в результате химического связывания огнеупорной, массы формируется плотная структура защитного покрытия, включающая металлоустойчивую теплопроводную матрицу и невыгорающие неорганические

армирующие волокна.

В качестве неорганического волокнистого материала целесообразно использо-- вать безусадочные нетканые волокнистые материалы, например нетканое асбестовое

полотно, каолиновый картон.

f Соотношение компонентов в огнеупорной массе обеспечивает достижение максимальной плотности и металлоустойчивости покрытия.

Изготовление защитного покрытия на боковых стенках ванны горячего цинкования труб осуществляют следующим образом. На подготовленную металлическую поверхность ванны с помощью распылителя

наносят грунтовую силикатную эмаль в виде шликера плотностью 1,7 г/см3. Толщина нанесенного слоя составляет 1-2 мм. Эмалевый слой подсушивает в течение 2-3 ч, после чего производят укладку волокнистого неорганического материала, например, нетканого асбестового полотна марки ПНАХ-1С толщиной 1 мм.

Волокнистый материал покрывают путем пульверизации огнеупорной массой заявляемого состава.

Огнеупорную массу готовят путем за- творения совместно молотой смеси плавленого периклаза, хромита магния и огнеупорной глины с размером частиц менее 100 мкм водным раствором полифосфата натрия плотностью 1,20 г/см3.

Каждый нанесенный слой огнеупорной массы подсушивают в потоке подогретого воздуха при температуре 20-25°С в течение

4-6 ч. После подсушки последнего слоя температуру теплоносителя повышают до 85- 90°С со скоростью 30°С/ч. Продолжительность сушки при конечной температуре составляет 6 ч.

Общая толщина защитного покрытия, полученного предлагаемым способом, составляет 6-8 мм.

После загрузки кускового цинка разогрев ванны с защитным покрытием до температуры 600°С выполняют нагревателями,

расположенными с наружной стороны боковых стенок ванны. Нагрев осуществляют в течение 24 ч со скоростью подъема температуры 25°С/ч.

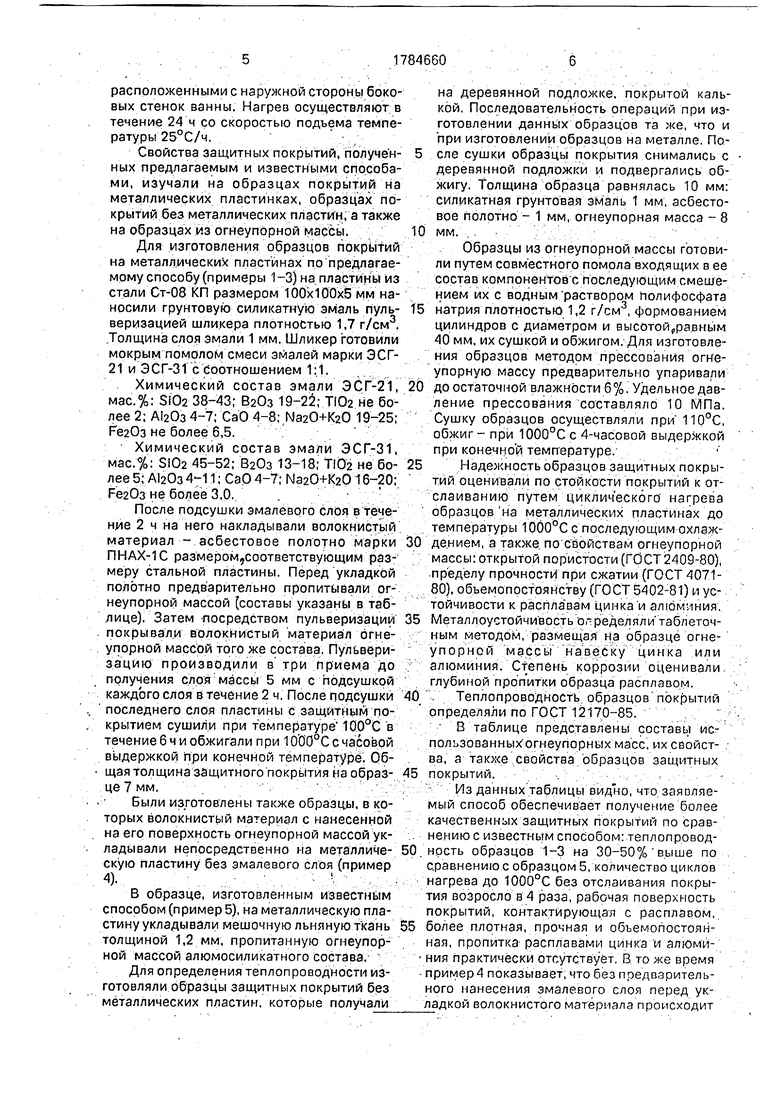

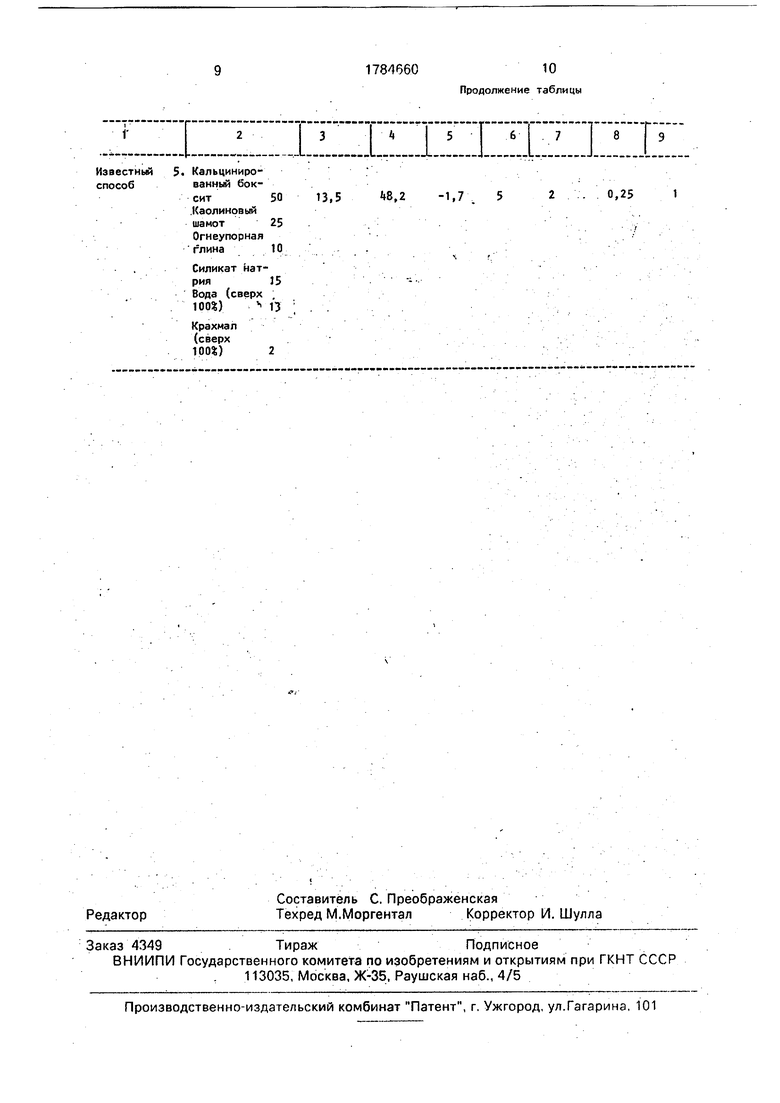

Свойства защитных покрытий, полученных предлагаемым и известными способами, изучали на образцах покрытий на металлических пластинках, образцах покрытий без металлических пластин, а также на образцах из огнеупорной массы.

Для изготовления образцов покрытий на металлических пластинах по предлагаемому способу (примеры 1-3) на пластины из стали Ст-08 КП размером 100x100x5 мм наносили грунтовую силикатную эмаль пульверизацией шликера плотностью 1,7 г/см . Толщина слоя эмали 1 мм. Шликер готовили мокрым помолом смеси эмалей марки ЭСГ- 21 и ЭСГ-31 с Соотношением 1:1.

Химический состав эмали ЭСГ-21, мас.%: SI02 38-43; 6263 19-22; TiOz не более 2; А)20з 4-7; СаО 4-8; Na20+K20 19-25; Ге20з не более 6,5.

Химический состав эмали ЭСГ-31, мас.%: SI02 45-52; В20з 13-18; TIC-2 не более 5; 4-11; СаО 4-7; Na20+K20 16-20; Ре20з не более 3,0.

После подсушки эмалевого слоя в течение 2 ч на него накладывали волокнистый материал - асбестовое полотно марки ПНАХ-1С размером,соответствующим размеру стальной пластины. Перед укладкой полотно предварительно пропитывали огнеупорной массой (составы указаны в таблице). Затем посредством пульверизации покрывали волокнистый материал огнеупорной массой того же состава. Пульверизацию производили в три приема до получения слоя массы 5 мм с подсушкой каждого слоя в течение 2 ч. После подсушки последнего слоя пластины с защитным покрытием сушили при температуре 100°С в течение 6 ч и обжигали при 10 00°С с часовой выдержкой при конечной температуре. Общая толщина защитного покрытия на образце 7 мм,

Были изготовлены также образцы, в которых волокнистый материал с нанесенной на его поверхность огнеупорной массой укладывали непосредственно на металлическую пластину без эмалевого слоя (пример

4).

В образце, изготовленным известным способом (пример 5), на металлическую пластину укладывали мешочную льняную ткань толщиной 1,2 мм, пропитанную огнеупорной массой алюмосиликатного состава.

Для определения теплопроводности изготовляли образцы защитных покрытий без металлических пластин, которые получали

на деревянной подложке, покрытой калькой. Последовательность операций при изготовлении данных образцов та же, что и при изготовлении образцов на металле. По- 5 еле сушки образцы покрытия снимались с деревянной подложки и подвергались обжигу. Толщина образца равнялась 10 мм: силикатная грунтовая эмаль 1 мм, асбестовое полотно - 1 мм, огнеупорная масса - 8

10 мм.

Образцы из огнеупорной массы готовили путем совместного помола входящих в ее состав компонентов с последующим смешением их с водным раствором полифосфзта

15 натрия плотностью 1,2 г/см3, формованием цилиндров с диаметром и высотой,,равным 40 мм, их сушкой и обжигом. Для изготовления образцов методом прессования огнеупорную массу предварительно упаривали

0 до остаточной влажности 6%. Удельное давление прессования составляло 10 МПа. Сушку образцов осуществляли при 110°С, обжиг - при 1000°С с 4-часовой выдержкой при конечно й температуре.

5 Надежность образцов защитных покрытий оценивали по стойкости покрытий к отслаиванию путем циклического нагрева образцов на металлических пластинах до температуры 1000°С с последующим охлаж0 дением, а также по свойствам огнеупорной массы: открытой пористости (ГОСТ 2409-80), пределу прочности при сжатии (ГОСТ 4071- 80), обьемопостоянству (ГОСТ 5402-81) и устойчивости к распла вам цинка и алюминия.

5 Металлоустойчивость огределяли таблеточным методом, размещая на образце огнеупорной массы навеску цинка или алюминия. Степень коррозии оценивали глубиной пропитки образца расплавом.

0 Теплопроводность образцов покрытий определяли по ГОСТ 12170-85.

В таблице представлены составы использованных огнеупорных масс, их свойства, а также свойства образцов защитных

5 покрытий.

Из данных таблицы видно, что заявляемый способ обеспечивает получение более качественных защитных покрытий по сравнению с известным способом: теплопровод0 ность образцов 1-3 на 30-50% выше по сравнению с образцом 5, количество циклов нагрева до 1000°С без отслаивания покрытия возросло в 4 раза, рабочая поверхность покрытий, контактирующая с расплавом,

5 более плотная, прочная и объемопостоян- ная, пропитка расплавами цинка и алюми- ния практически отсутствует. В то же время пример 4 показывает, что без предварительного нанесения эмалевого слоя перед укладкой волокнистого материала происходит

не только отслоение покрытия, но и сниже- теплопроводности.

Использование предлагаемого способа ля изготовления защитного покрытия на ванне горячего цинкования позволит снизить количество технологических цинковых отходов за счет уменьшения взаимодействия расплава с металлическим корпусом ванны, а также сократить расход теплоносителя на нагрев расплава благодаря повышению теплопроводности боковых стен. Формула изобретения Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом,

включающий укладку на поверхности волокнистого материала, нанесение на него огнеупорной массы и сушку, отличающии- с я тем, что, с целью повышения надежно- сти и теплопроводности покрытия, перед укладкой неорганического волокнистого материала на поверхность наносят силикат ную грунтовую эмаль, а в качестве огнеупорной массы берут состав, содержа- щий, мас.%:

Плавленый периклаз49-60

Огнеупорная глина5-7

Хромит магния6-9

Полифосфат натрияОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие для огнеупоров | 1980 |

|

SU903325A1 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| Защитное покрытие для огнеупоров | 1989 |

|

SU1707004A1 |

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Способ производства центробежных чугунных эмалированных раструбных труб | 1982 |

|

SU1057173A1 |

| Способ получения силикатной кальцийсодержащей грунтовой эмали для стали | 1986 |

|

SU1449550A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом Сущность изобретения: защитное покрытие на металлической поверхности получают путем нанесения на поверхность силикатной грунтовой эмали с последующей укладкбй неорганического волокнистого материала и нанесением огнеупорного состава, содержащего, мас.%: плавленый периклаз 49-60, огнеупорная глина 5-7; хромит магния 6-9 и полифосфат натрия - остальное, сушкой 1 табл,

По . Плавленый перетениюриклаэ 55 Огнеупорная глина 6

Хромит магния8Полифосфат натрия31

Плавленый пе-

Ч i- .

риклаз 49

Огнеупорная глина 7 Хромит магния 9 Полифосфат натрия 35

Плавленый периклаз 60

Огнеупорная глина 5 Хромит магния 6 Полифосфат натрия 29

Ц.

Плавленый периклаз 55 Огнеупорная глина 6

Хромит Mai- ния 8

ПОЛИ(|ОСФ(1Т

натрия 31

31,2

+0,1

Отсут- Отсут- 0,35 ству ству- ет ет

+0,1

Отсут- Отсутствует ствует

0,32

+0,1

Отсут- Отсутствует ствует

0,37

+0,1

Отсут- Отсутствует ствует

0,29

i::i::ii:iiiii:iiz:n:E

звестный 5. Кальциниропособ

ванный боксит50Каолиновый шамот25 Огнеупорная глина10

Силикат натрия15Вода (сверх 100) 1}

Крахмал

(сверх

100%)2

13,5

48,2-1,752

0,251

| Способ получения огнеупорного защитного покрытия на поверхности металла | 1980 |

|

SU992612A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4729548, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-09—Подача