Изобретение относится к огнеупорной промышленности, а именно к составам муллитокорундовой массы, предназначенной для изготовления футеровок металлургических агрегатов методом набивки.

Известна огнеупорная набивная масса, включающая, мас. высокоглиноземистый заполнитель 20-25; отработанные электроды дуговых печей фракции 0,001-0,09 мм 5-15; тонкомолотый электрокорунд фракции 0,001-0,09 мм 38-40; ортофосфорная кислота плотностью 1,38-1,40 г/см3 6-9; глина или кварцит остальное [1]

Футеровка, изготовленная из известной массы, имеет открытую пористость 20-21% и предел прочности при сжатии до 45 МПа, что недостаточно для эксплуатации в современных металлургических агрегатах, например в индукционных печах.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является огнеупорная набивная масса муллитокорундового состава, включающая, мас. зернистый корунд 57,0-59,5; дисперсная смесь корунда и кварцита в соотношении 9,2:0,8-8,8:1,2-36,5-38,0; зольсодержащее алюмосиликатное связующее в виде алюмокремнезоля с соотношением Al2O3:SiO2 2,8:2,2-3,2:1,8 4,0-5,0 [2]

Известная огнеупорная масса обладает высокой шлакоустойчивостью и после термообработки при 1500оС характеризуется открытой пористостью 16,0-16,9% и пределом прочности при сжатии 83,5-91,2 МПа. Однако, несмотря на сравнительно высокий уровень физико-керамических показателей, применение данной массы ограничивается из-за недостаточной прочности после сушки.

Задача, на решение которой направлено изобретение, заключается в повышении свойств огнеупорной набивной массы, что позволяет расширить области применения, используя ее как для получения высокостойких монолитных футеровок, так и для изготовления безобжиговых изделий.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении прочности огнеупорной массы после сушки, и также снижении ее пористости и повышении прочности после обжига при 1500оС.

Для достижения указанного технического результата огнеупорная набивная масса, включающая зернистый корунд, дисперсную смесь корунда и кварцита в соотношении от 9,2:0,8 до 8,8:1,2 и зольсодержащее алюмосиликатное связующее, в качестве связующего содержит суспензию аморфизированных алюмосиликатов и алюмомозоля с массовой долей оксихлоридов алюминия 15-20% при соотношении компонентов суспензии 0,8:1,2-1,2:0,8 и дополнительно содержит ортофосфорную кислоту, при следующем соотношении компонентов массы, мас.

Зернистый корунд 57,0-59,0

Дисперсная смесь корунда

и кварцита 37,0-38,0

Указанная суспензия 2,0-2,5

Ортофосфорная кислота 2,0-2,5

Использование зольсодержащего алюмосиликатного связующего в виде указанной суспензии в сочетании с ортофосфорной кислотой обуславливает интенсивное нарастание прочности в системе зернистый корунд дисперсная корундокварцитовая смесь в процессе сушки за счет активизирующего действия кислоты на вяжущие свойства суспензии.

Наличие в связующем дисперсной составляющей аморфизированных алюмосиликатов в основном в форме метакаолинита и частиц коллоидных размеров улучшает удобоукладываемость массы, обеспечивая оптимальную плотную структуру изготовления футеровки.

В процессе дальнейшей термообработки нарастание прочности происходит за счет интенсификации муллитообразования вследствие взаимодействия тонкодисперсных частиц аморфизированных алюмосиликатов с ультрадисперсными активными частицами оксида алюминия, образующимися при разложении оксихлорида алюминия. Присутствие в структуре наряду с муллитом высокотемпературных фосфатов алюминия благоприятно сказывается на термомеханических свойствах футеровки.

При снижении содержания связующей суспензии в массе менее 2,0 мас. ухудшается удобоукладываемость массы и повышается пористость футеровки. Увеличение количества суспензии более 2,5 мас. приводит к образованию трещин после сушки и обжига, что снижает прочность футеровки. Недостаточное упрочнение футеровки происходит также при уменьшении количества ортофосфорной кислоты менее 2,0 мас. при содержании ее более 2,5 мас. наблюдается ухудшение удобоукладываемости массы при набивке.

Изменение соотношения T:Ж в связующей суспензии приводит к следующему. При увеличении содержания алюмозоля более 1,2 не достигается достаточного упрочнения футеровки как после сушки, так и после обжига, в процессе сушки образуются трещины. Снижение количества алюмозоля менее 0,8 влечет за собой ухудшение удобоукладываемости массы и как следствие, увеличение ее пористости. Уменьшение концентрации оксихлоридов алюминия в алюмозоле менее 15 мас. отрицательно сказывается на прочностных показателях футеровки, а при содержании оксихлоридов алюминия более 20 мас. ухудшается технологичность набивной массы.

Предлагаемую огнеупорную массу изготавливают путем смешения сырьевых компонентов в следующей последовательности. Первоначально смешивают зернистый корунд с дисперсной корундокварцитовой смесью, перемешивают 3-5 мин. Полученную сухую смесь увлажняют ортофосфорной кислотой и после смешения вводят связующую суспензию с последующим перемешиванием до получения огнеупорной массы однородной консистенции, пригодной для изготовления как монолитной футеровки, так и изделий методом набивки.

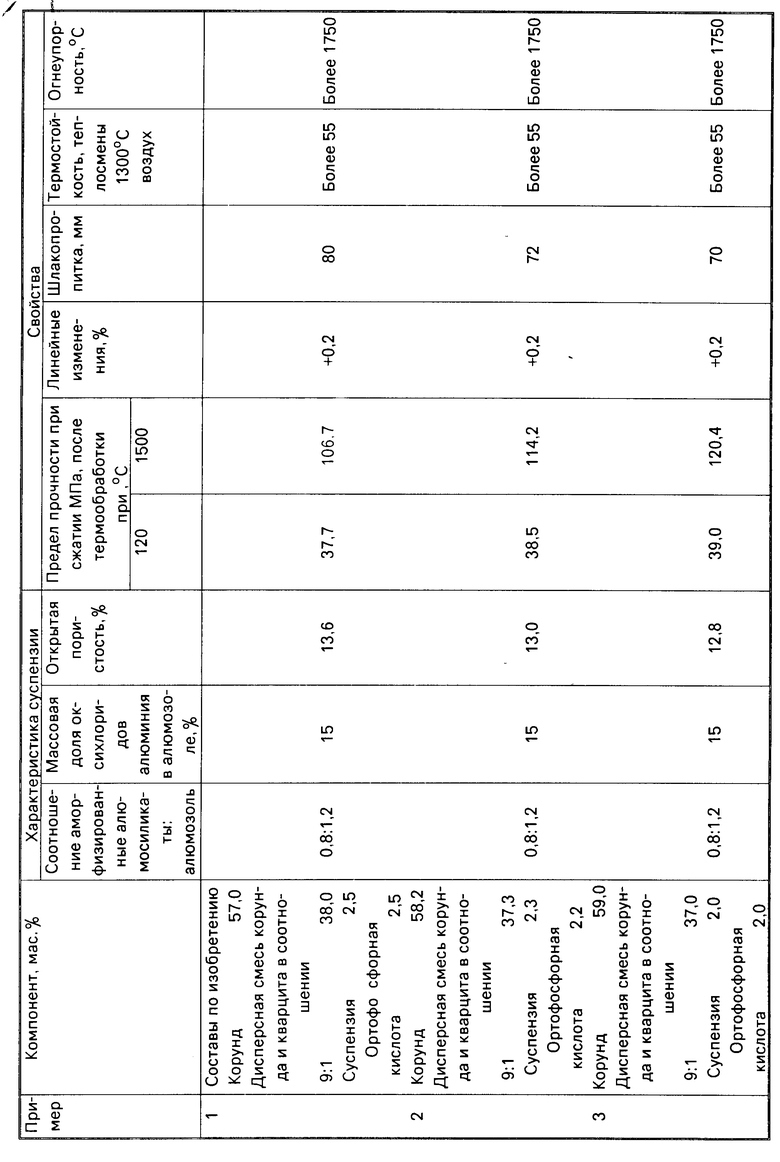

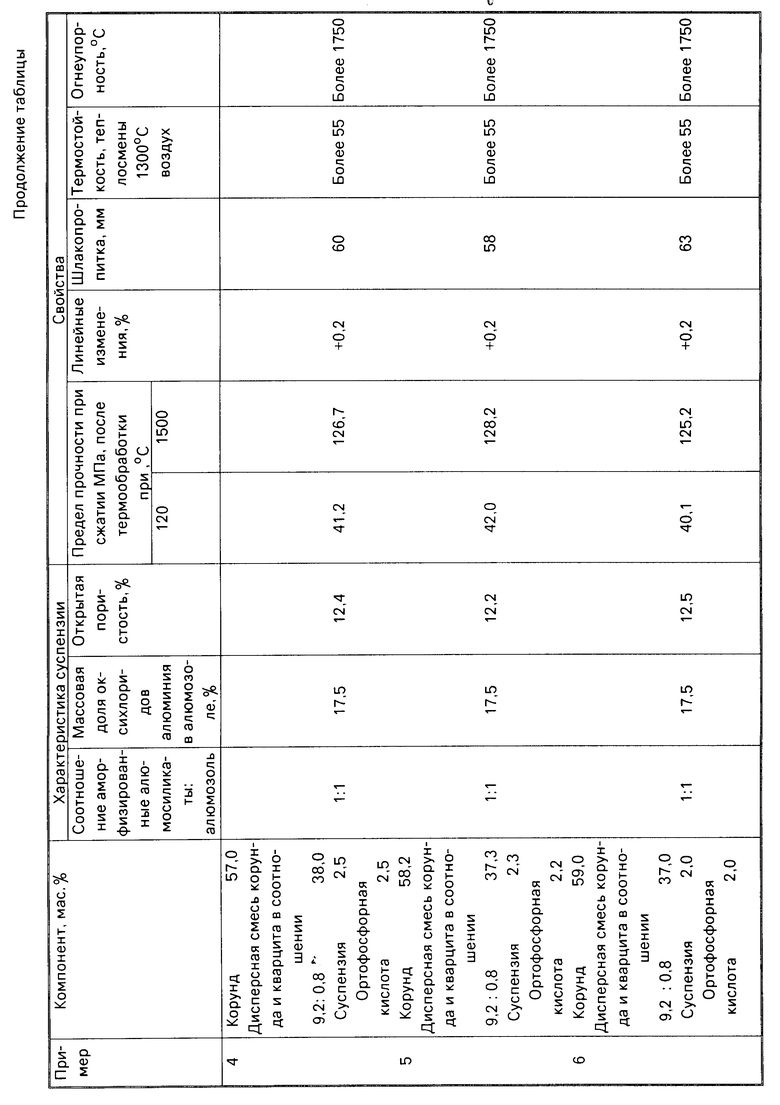

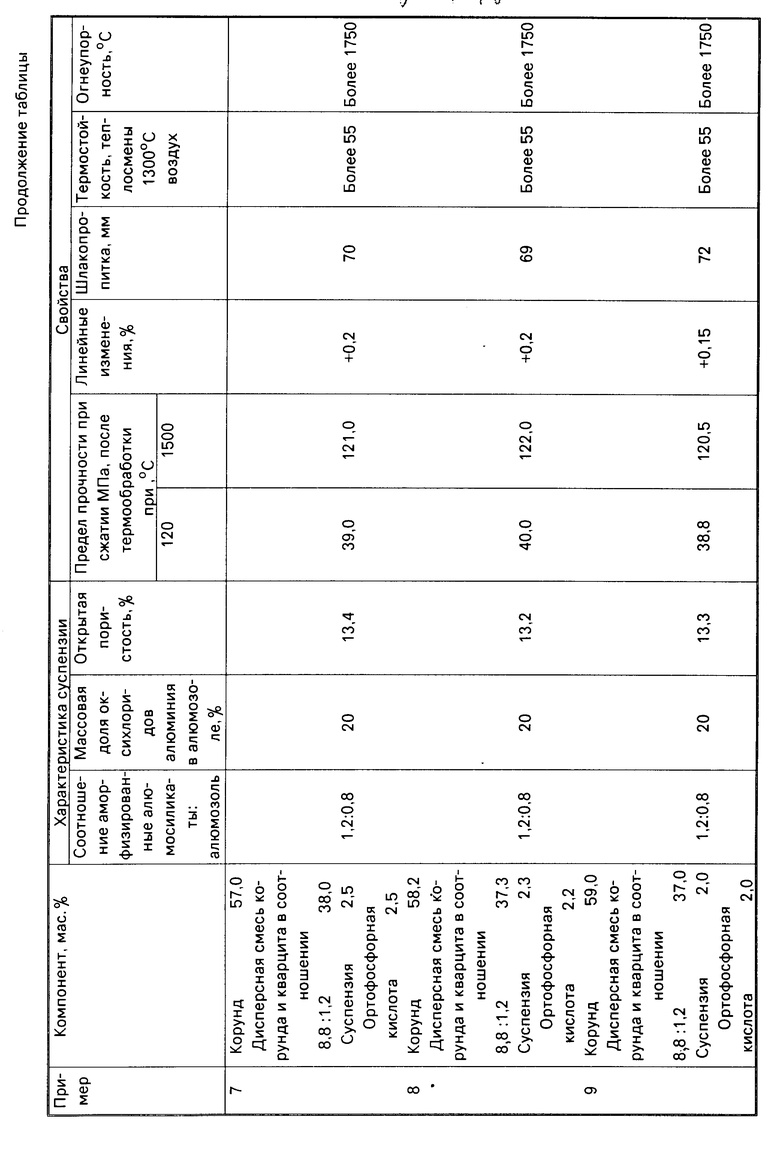

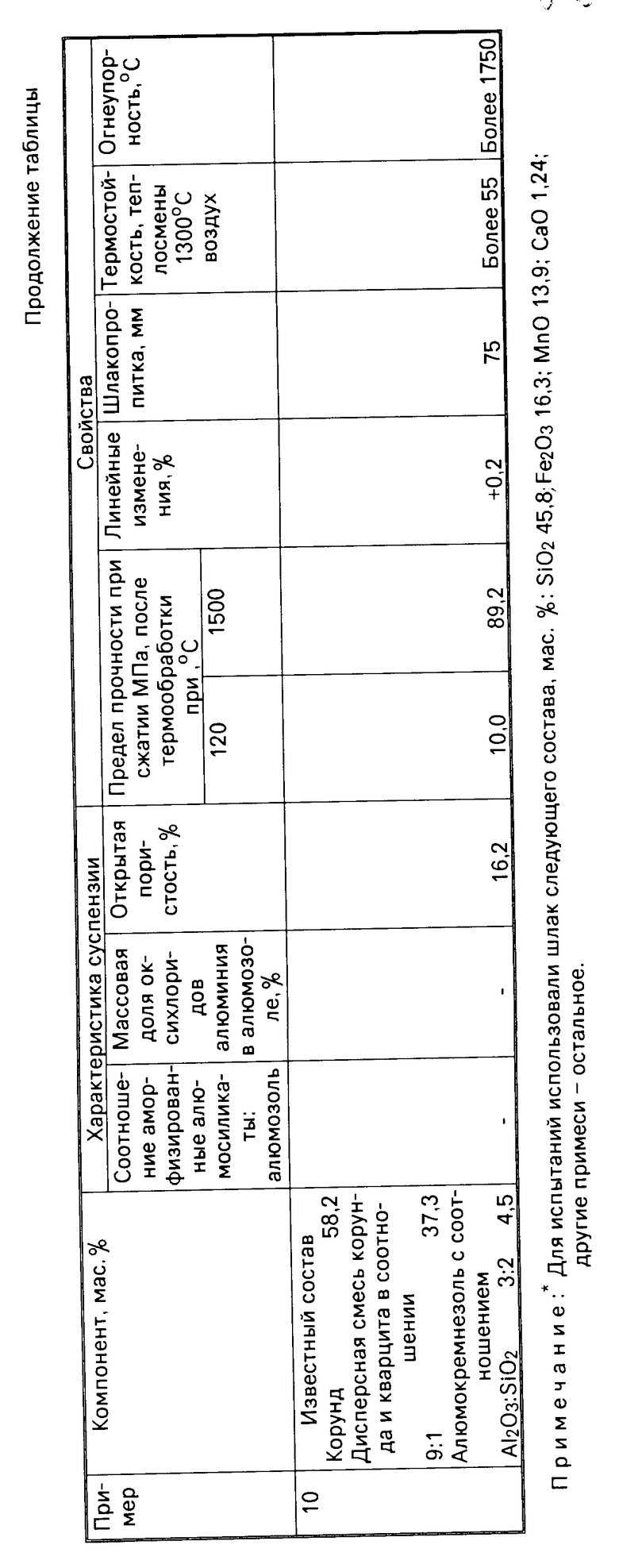

Возможность осуществления изобретения подтверждается следующими примерами выполнения.

Для изготовления образцов использовали:

корунд плавленый с массовой долей Al2O3 97,0% Fe2O3 0,7% фракции 3-0,5 мм;

вибромолотую смесь корунда с кварцитом (соотношения указаны в таблице) фракции менее 0,063 мм. Химический состав корунда в смеси идентичен химическому составу зернистого корунда. Кварцит кристаллический содержит, мас. SiO2 97,0; Fе2O3 0,6;

ортофосфорную кислоту плотностью 1,42 г/см3;

суспензию аморфизированных алюмосиликатов и алюмозоля плотностью 1,45 г/см3 (примеры 1-9).

Данную суспензию готовили путем модифицирования термообработанных алюмосиликатных порошков соляной кислотой при нагревании. Основной фазой аморфизированных алюмосиликатов является метакаолинит, другие алюмосиликаты представлены каолинитом и муллитом.

Размер частиц твердой фазы суспензии составляет 6-10 мкм; алюмокремнезоль плотностью 1,45 г/см3 (пример 10).

Свойства огнеупорных масс определяли на прессованных цилиндрических образцах диаметром 36 мм и высотой 40 мм, изготовленных при удельном давлении прессования 40 МПа. Образцы подвергали обжигу при 1500оС с двухчасовой выдержкой при конечной температуре.

Составы огнеупорных набивных масс и их свойств представлены в таблице.

Из данных таблицы видно, что огнеупорная масса по изобретению превосходит известную по ряду физико-керамических показателей: предел прочности при сжатии выше в 3,7-4,2 раза, а после обжига при 1500оС на 20-40% открытая пористость после обжига ниже аналогичного показателя известной массы на 17-32% Вместе с тем, такие важные характеристики, как огнеупорность, термостойкость, шлакоустойчивость и объемопостоянство сохранились на том же высоком уровне, что и у массы-прототипа.

Таким образом использование предлагаемой набивной массы позволяет повысить качество изготовляемых из нее огнеупорных футеровок; в то же время достигнутый уровень прочности после сушки делает возможным применение данной массы как для монолитных футеровок, так и для безобжиговых изделий сложной конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1990 |

|

SU1719363A1 |

| Огнеупорная масса | 1982 |

|

SU1049455A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2011647C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Способ изготовления муллитокорундовых огнеупорных изделий | 1986 |

|

SU1347370A1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

Изобретение относится к огнеупорной промышленности, использующей муллитокорундовые массы для изготовления футеровок металлургических агрегатов методом набивки. Набивная масса содержит, зернистый корунд, мас. 57 59; дисперсная смесь корунда и кварцита при их соотношении 9,2 0,8 8,8 1,2 37 38; ортофосфорная кислота 2 2,5; связующее в виде суспензии аморфизованных алюмосиликатов и алюмозоля 2 2,5, соотношение которых лежит в пределах 0,8 1,2 1,2 0,8, причем связующее содержит 15 20% оксихлоридов алюминия. Предел прочности при сжатии массы после термообработки при 120 и 1500°С составляет соответственно 38 42 и 107 128 МПа; термостойкость 1300°С; воздух более 55. 1 табл.

ОГНЕУПОРНАЯ НАБИВНАЯ МАССА, включающая зернистый корунд, дисперсную смесь корунда и кварцита в соотношении 9,2 0,8 8,8 1,2 и зольсодержащее алюмосиликатное связующее, отличающаяся тем, что она содержит связующее в виде суспензии аморфизированных алюмосиликатов и алюмозоля оксихлоридов алюминия 15 20% при соотношении компонентов суспензии 0,8 1,2 1,2 0,8, и дополнительно ортофосфорную кислоту, при следующем соотношении компонентов массы, мас.

Зернистый корунд 57,0 59,0

Дисперсная смесь корунда и кварцита 37,0 38,0

Указанная суспензия 2,0 2,5

Ортофосфорная кислота 2,0 2,5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупорная масса | 1990 |

|

SU1719363A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-09—Публикация

1992-02-17—Подача