Изобретение относится к ультразвуковым (УЗ) неразрушающим методам контроля качества материалов и изделий и может быть использовано для контроля качества сборки болтовых и заклепочных соединений с натягом.

Известен способ УЗ контроля качества сборки соединений с натягом, заключающийся в том, что в охватывающей детали возбуждают поперечные волны, распространяющиеся по касательной к цилиндрической поверхности сопряжения деталей, принимают боковые поперечные волны, соответствующие наиболее полному обеганию контролируемого отверстия неоднородной поверхностной волной и по амплитуде принятого сигнала судят о качестве соединения [1]

Однако в этом способе на точность измерения информационного параметра оказывает влияние качество акустического контакта между УЗ преобразователями (излучателем, приемников) и контролируемым изделием.

Известен также способ ультразвукового контроля качества сборки соединений с натягом, заключающийся в том, что в охватывающую деталь излучают ультразвуковые волны под углом к поверхности сопряжения деталей, принимают отражение от него волны и по амплитуде принятого сигнала судят о качестве соединения [2]

Однако при использовании указанного способа оценка качества соединения осуществляется в пределах одной ограниченной зоны поверхности сопряжения деталей. Кроме того, на точность измерения информационного параметра амплитуды эхо-сигнала оказывает влияние качество акустического контакта между УЗ преобразователями и контролируемым изделием.

Задачей изобретения является повышение точности контроля путем одновременного охвата УЗ пучком двух диаметрально противоположных зон поверхности деталей, увеличения динамического диапазона информационного параметра и исключения влияния качества акустического контакта на результаты измерений.

Для этого в способе контроля, основанном на измерении амплитуды сигнал УЗ волны, отраженной от поверхности сопряжения деталей, УЗ преобразователь устанавливают таким образом, чтобы его акустическая ось проходила через ось контролируемого отверстия, в охватывающей детали возбуждают поперечные или продольные волны и о качестве соединения судят по разнице амплитуд сигналов, соответствующих отражениям УЗ волны от первой по ходу луча контактной границы и второй, после прохождения волны в крепежный элемент.

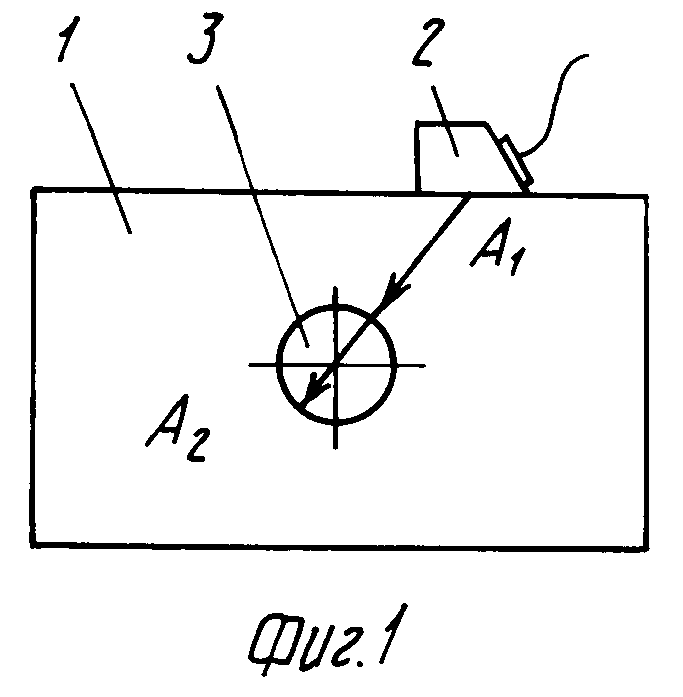

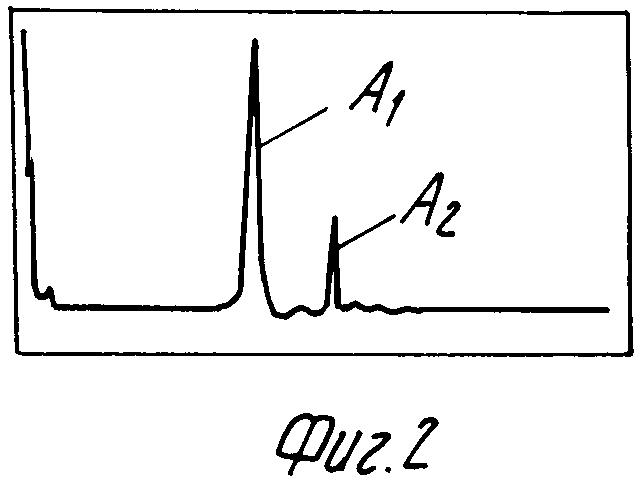

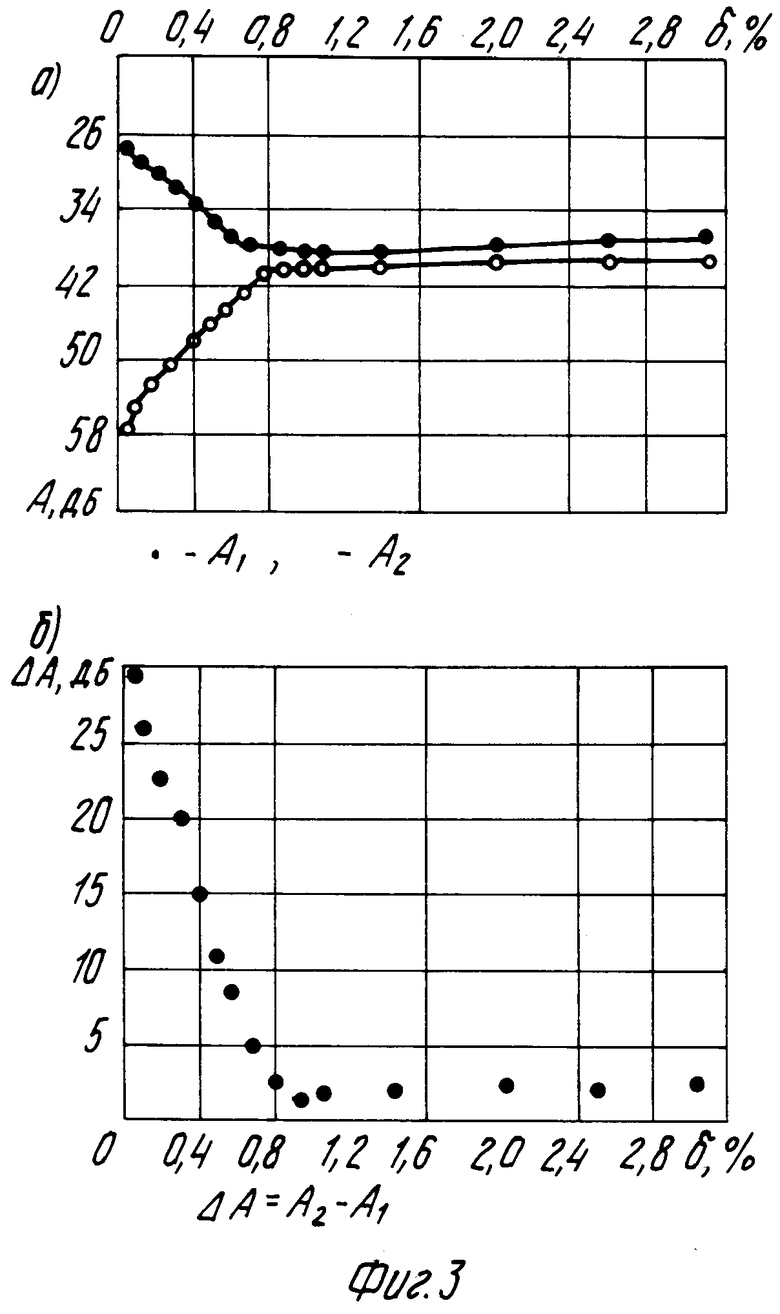

На фиг. 1 представлена схема УЗ контроля соединений с натягом; на фиг.2 осциллограмма, наблюдаемая на экране дефектоскопа; на фиг.3 зависимости амплитуд и разности амплитуд эхо-сигналов от величины относительного натяга для контактной пары Ал-Ст.

Сущность предложенного способа заключается в следующем.

В охватывающей детали 1 возбуждают ультразвуковые волны (продольные или поперечные). Совмещенный УЗ преобразователь 2 устанавливают таким образом, чтобы его акустическая ось проходила через ось контролируемого отверстия. Часть УЗ волны, падающей на отверстие, отражается от границы отверстие-крепежный элемент, часть проходит в крепежный элемент 3. Большая криволинейность выпуклой поверхности (первой по ходу луча контактной границы) приводит к сильному расхождению УЗ лучей, поэтому на несовмещенный пьезоэлектрический преобразователь (ПЭП) поступают отраженные лучи с ограниченного участка контролируемой поверхности.

По мере роста деформаций (натяга) контактная граница отверстие крепежный элемент становится более прозрачной для УЗ волны. Это приводит к тому, что амплитуда сигнала отраженной волны уменьшается. Соответственно увеличивается энергия УЗ волны, прошедшей в крепежный элемент, которая, достигнув второй (вогнутой) контактной границы отверстие-крепежный элемент, испытывает ее фокусирующее воздействие при отражении. Дополнительная концентрация энергии УЗ волны, прошедшей в крепежный элемент, за счет фокусировки при отражении позволяет получать сигналы, достаточные для регистрации, начиная практически со свободной установки крепежного элемента в отверстие.

Оценку величины натяга в соединении производят по разнице амплитуд сигналов, соответствующих отражениям от первой и второй по ходу луча контактной границы. Для этого используют предварительно снятые тарировочные графики.

Излучение и прием ультразвуковых волн, а также измерение амплитуд принятых сигналов производят с помощью серийно выпускаемой аппаратуры типа:

отечественных УЗ дефектоскопов ДУК-66П, УД2-12, импортных USK-7, USM-2 (фирма Крауткремер, ФРГ) и совмещенных ПЭП с частотой УЗ колебаний 2,5-5,0 МГц.

Проведена апробация предлагаемого способа, результаты которой представлены на фиг. 3, при контроле основных типов болтовых и болтозаклепочных соединений авиаконструкций по прототипу диапазон изменения информационного параметра (амплитуда эхо-сигнала) для поперечной волны составил 10-14 дБ, по предлагаемому способу 22-30 дБ, т. е. точность контроля у предлагаемого способа значительно выше за счет фактического суммирования динамических диапазонов амплитуд первого и второго сигналов. Способ позволяет повысить точность контроля также за счет исключения влияния акустического контакта при наиболее распространенном на практике контактном способе контроля. Кроме того, разность амплитуд сигналов дает усредненную оценку качества соединения по двум диаметрально противоположным зонам отверстия, что также повышает точность контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2063027C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082131C1 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| СПОСОБ ОБРАБОТКИ СПЕКЛОГРАММ | 1990 |

|

RU2021623C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| СПОСОБ ИСПЫТАНИЯ РАЗЪЕМНЫХ СОЕДИНЕНИЙ АВИАЦИОННЫХ КОНСТРУКЦИЙ НА ПРОЧНОСТЬ | 1997 |

|

RU2138795C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

Изобретение относится к неразрушающим методам контроля качества материалов и изделий и может быть использовано для контроля качества сборки болтовых и заклепочных соединений с натягом. В охватывающей детали возбуждают ультразвуковые колебания с помощью совмещенного ультразвукового преобразователя, акустическая ось которого ориентирована в направлении пересечения с осью отверстия под крепежный элемент, регистрируют сигналы, отраженные от первой по ходу луча контактной границы и второй, после прохождения волны в крепежный элемент, определяют разность амплитуд сигналов. Изобретение позволяет повысить точность контроля болтовых и заклепочных соединений после сборки как в производстве, так и в эксплуатации при использовании серийной аппаратуры. 3 ил.

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ, заключающийся в том, что ультразвуковым преобразователем прозвучивают цилиндрическую поверхность сопряжения деталей, принимают акустические сигналы и измеряют их амплитуду, по которой судят о качестве сборки, отличающийся тем, что прозвучивание осуществляют при перпендикулярном пересечении акустической оси ультразвукового преобразователя с продольной осью цилиндрической поверхности сопряжения, принимают сигналы, отраженные от границ сопряжения, и регистрируют их амплитуду, по разнице которых судят о качестве сборки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1455872, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1993-08-10—Подача