Изобретение относится к области неразрушающего контроля и диагностики в машиностроении, в частности, может быть использовано для решения задач создания и построения оптимальных технологий и средств диагностирования изделий машиностроения, создаваемых на основе соединений с гарантированным натягом.

Известен способ оценки качества посадок с натягом, принятый за прототип, описанный в работе [1] (Крауткремер, Г. Крауткремер Й. Ультразвуковой контроль материалов. Справочник. - М.: Металлургия, 1991. - С. 569-571), состоящий в использовании акустического метода контроля качества посадок с натягом вследствие способности материалов деталей пропускать или отражать акустические волны. Известно также, что проницаемость или коэффициент отражения акустических волн зависят от качества изготовления поверхностей деталей в соединении с натягом, то есть от остаточной «толщины слоя» воздуха (воды или масла при гидропрессовой сборке соединения) в зазоре на границе раздела между охватывающей и охватываемой деталями соединения, а точнее от отношения «толщины слоя» воздуха (воды или масла при гидропрессовой сборке соединения) в зазоре к длине акустической волны. В этой связи зависимость проницаемости слоя или коэффициента отражения акустических волн на границе раздела между охватывающей и охватываемой деталями соединения можно использовать для измерения локального давления в посадках с натягом через анализ отношения амплитуд эхо-импульсов, регистрируемых акустическим датчиком D, от места посадки и задней стенки поверхности внутреннего отверстия охватываемой детали (для соединений, в охватываемых деталях которых имеется внутреннее отверстие); или через анализ отношения амплитуд эхо-импульсов от места посадки и противоположной по отношению к датчику внешней поверхности охватывающей детали (для соединений со сплошными охватываемыми деталями).

Например, концевые меры («притертые» плитки Иогансона) представляют собой, для ультразвуковой волны, «оптически прозрачные» плоские поверхности. Эксперимент показывает, что при простом наложении «притертых» плиток Иогансона друг на друга и без приложения какого-либо дополнительного внешнего давления их граница раздела оказывается достаточно прозрачной для ультразвука; а для поверхностей худшего качества проницаемость контактирующих поверхностей существенно зависит от давления прижатия.

В способе оценки качества посадок с натягом, принятом за прототип, показано, что оценка качества посадки с натягом может, в частности, осуществляться через анализ отношения амплитуд эхо-импульсов, регистрируемых акустическим датчиком D, от места посадки и задней стенки поверхности внутреннего отверстия охватываемой детали (для соединений, в охватываемых деталях которых имеется внутреннее отверстие); через анализ отношения амплитуд эхо-импульсов от места посадки и противоположной по отношению к датчику внешней поверхности охватывающей детали.

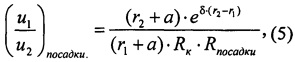

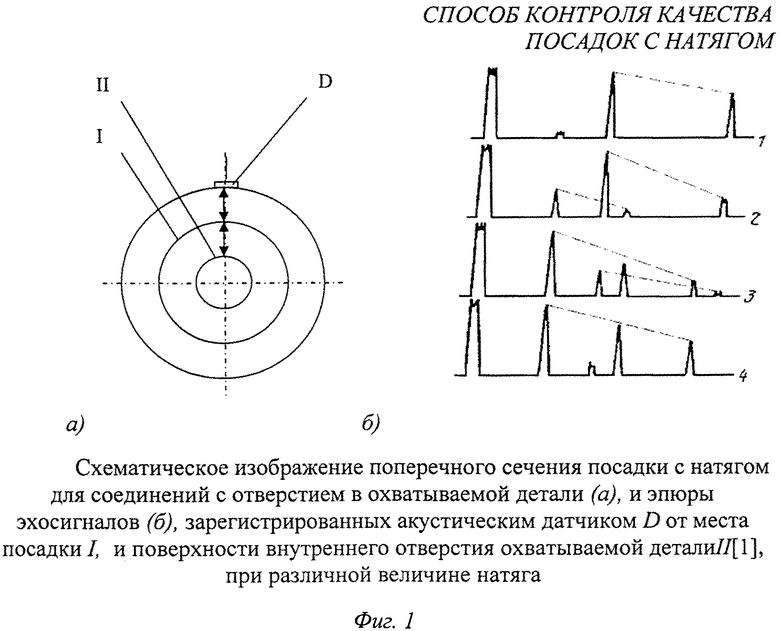

В качестве примера, иллюстрирующего способ оценки качества посадок с натягом, принятый за прототип, на фиг. 1 приведены диаграммы эхо-импульсов, зарегистрированных акустическим датчиком D от места посадки I и поверхности внутреннего отверстия охватываемой детали II [1], где

1 - Эхо-импульс от места посадки много меньше эхо-импульса от задней стенки: посадка с натягом очень хорошая.

2 - Эхо-импульс от места посадки с натягом меньше эхо-импульса от задней стенки: посадка с натягом хорошая.

3 - Эхо-импульс от места посадки больше эхо-импульса от задней стенки: посадка с натягом среднего качества или плохая.

4 - Эхо-импульс от места посадки много больше эхо-импульса от задней стенки: посадка с натягом очень плохая.

Описанная методика позволяет сопоставить качество посадок с натягом для соединений, в охватываемых деталях которых имеется внутреннее отверстие, оценивая качество посадки с натягом по диаграмме, как это и показано на фиг. 1.

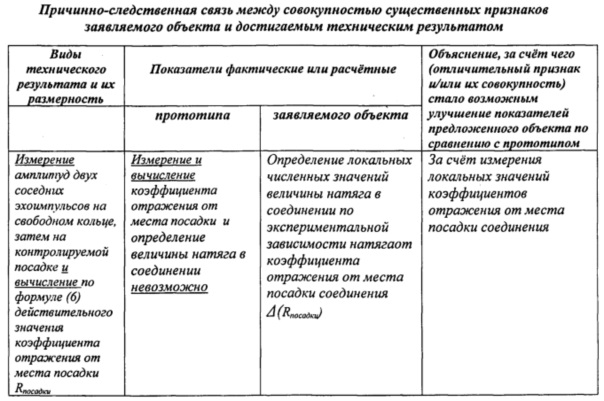

Для соединений со сплошными охватываемыми деталями в изделиях с цилиндрической посадочной поверхностью в качестве эхо-импульса от задней стенки можно получить серию эхо-импульсов, зарегистрированных акустическим датчиком D, которые иногда начинаются с эхо-импульса от места посадки I малой амплитуды, но имеют отчетливый максимум (фиг. 2).

Чем дальше располагается этот максимум в последовательности эхо-импульсов, тем выше отражательная способность места посадки с натягом и, следовательно, тем хуже качество посадки. Очевидно, что в этом случае надежность оценки качества соединения резко снижается.

В случаях гидропрессовой сборки соединений с натягом (CcH) проникшее в зоны сопряжения деталей масло резко повышает проницаемость соединения, так что по соотношению амплитуд последовательных эхо-импульсов в серии легко получить ошибочные результаты, поэтому для более надежного контроля качества CcH масло или пластичную смазку рекомендуется удалить путем нагрева изделия до проведения контрольной операции. При проведении контрольной операции необходимо также учитывать, что оба эхо-импульса зависят от радиуса кривизны сопрягаемых поверхностей и от пути прохождения импульса и т.д.

Таким образом, в способе оценки качества посадок с натягом принятом за прототип показано, что оценка качества посадки с натягом может, в частности, осуществляться:

- через анализ отношения амплитуд эхо-импульсов, регистрируемых акустическим датчиком D от места посадки и задней стенки поверхности внутреннего отверстия охватываемой детали, для соединений, в охватываемых деталях которых имеется внутреннее отверстие;

- через анализ отношения амплитуд эхо-импульсов от места посадки и противоположной по отношению к датчику внешней поверхности охватывающей детали.

Данный способ контроля качества посадок с натягом основан на способности соединения пропускать или отражать акустические волны. Способности, зависящей от величины действующего давления в посадках с натягом и качества изготовления поверхностей деталей в соединении с натягом, то есть от остаточной «толщины слоя» воздуха (воды или масла при гидропрессовой сборке соединения) в зазоре на границе раздела между охватывающей и охватываемой деталями соединения, а точнее от отношения «толщины слоя» воздуха (воды или масла при гидропрессовой сборке соединения) в зазоре к длине акустической волны.

К недостаткам ближайшего аналога (прототипа) следует отнести то, что предлагаемый авторами [1] способ оценки качества посадок с натягом позволяет сопоставлять качество посадок с натягом только в изделиях цилиндрической формы, способ оценки качества ненадежен и практически нереализуем, в особенности при посадке кольца на сплошной вал, поскольку в этих случаях отсутствуют эхо-импульсы от внутренней поверхности отверстия в охватываемой детали, с которыми авторы предлагают сравнивать эхо-импульсы от места посадки.

Задачей изобретения является разработка ультразвукового способа получения количественных данных о локальной величине натяга и характере напряженно-деформированного состояния деталей в зоне сопряжения посадок с натягом, в том числе и для подтверждения расчетных характеристик и реальной нагрузочной способности посадок с натягом, прогнозирования их долговечности.

Поставленная задача достигается тем, что в разработанном способе получения количественных данных о локальной величине натяга и характере напряженно-деформированного состояния (НДС) деталей в зоне сопряжения посадок с натягом, включающем в себя возможности ближайшего аналога (прототипа) по оценке качества посадок с натягом, основанном на способности соединения с натягом пропускать или отражать акустические волны, вводимые через контактную жидкость в наружную боковую поверхность охватывающего кольца соединения с натягом, способности, зависящей от качества исполнения соприкасающихся поверхностей деталей соединения, и величины действующего давления в посадках с натягом, поскольку известно, что проницаемость соединения на границе раздела между материалами зависит от остаточной толщины слоя (воздуха, воды, масла и т.п.) и его отношения к длине волны, предусмотрены следующие отличия.

Так же как и в прототипе, зондирующий ультразвуковой импульс вводится через контактную жидкость в наружную боковую поверхность охватывающего кольца соединения с натягом, но оценка качества соединения с натягом осуществляется с помощью численной оценки отношения, измеряемых амплитуд эхо-импульсов, регистрируемых акустическим датчиком D, от места посадки и поверхности стенки внутреннего отверстия охватываемой детали для соединений, в охватываемых деталях которых имеется внутреннее отверстие; или с помощью численной оценки измеряемых отношения амплитуд эхо-импульсов от места посадки и противоположной по отношению к датчику внешней поверхности охватывающей детали, для соединений со сплошными охватываемыми деталями.

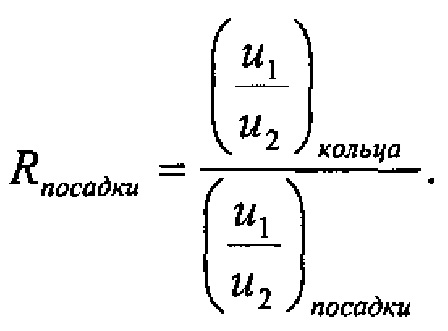

Предложенный способ отличается тем, что с целью получения количественных данных о локальной величине натяга и характере напряженно-деформированного состоянии деталей соединения в зоне сопряжения, в том числе и для подтверждения расчетных характеристик и реальной нагрузочной способности соединения, анализ отношения амплитуд эхо-импульсов, регистрируемых акустическим датчиком D, осуществляется путем измерения амплитуд двух соседних эхо-импульсов на свободном кольце, затем на контролируемой посадке, и путем подстановки отношения измеренных амплитуд двух соседних эхо-импульсов на свободном кольце и контролируемой посадке в формулу (6), которая будет получена ниже, производится вычисление действительного значения коэффициента отражения от места посадки Rпосадки, численно характеризующее величину натяга и, следовательно, качество конкретной посадки с натягом.

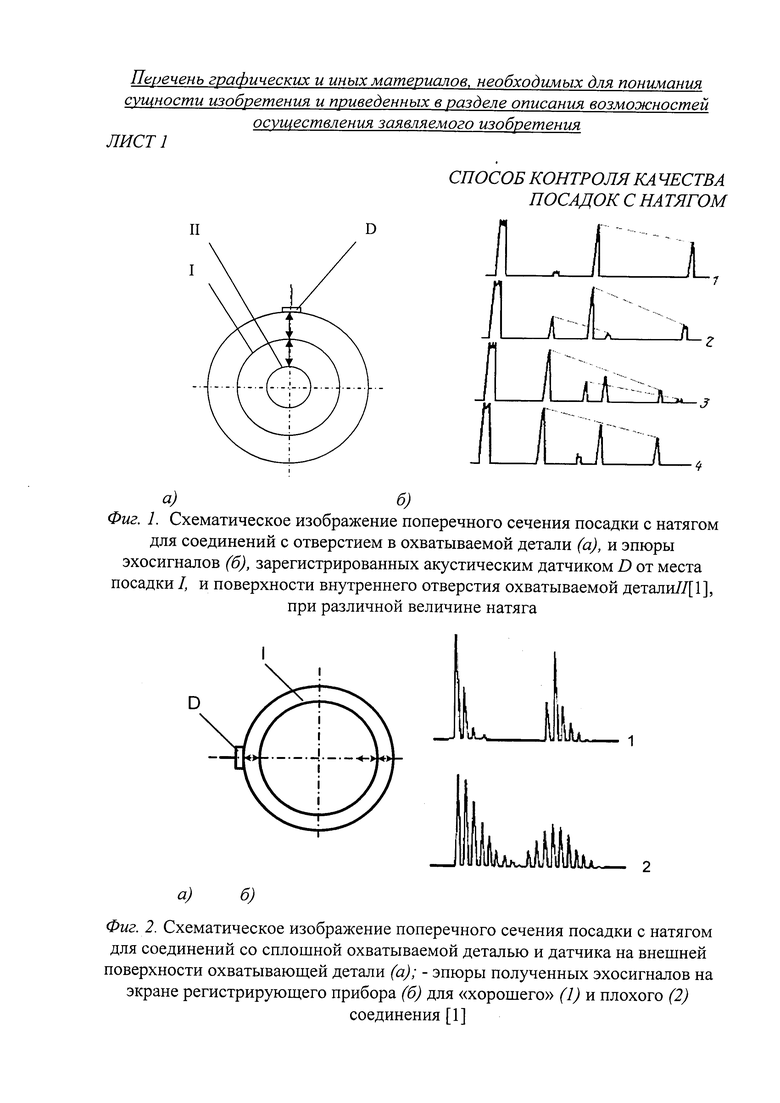

Сущность предложенного способа заключается в следующем: зондирующий ультразвуковой импульс вводится через контактную жидкость в наружную боковую поверхность охватывающего кольца соединения с натягом. Распространяясь в радиальном направлении, ультразвуковая волна отражается от места посадки (поверхности сопряжения) и, достигая контактной площадки объекта контроля и пьезопреобразователя, регистрируется дефектоскопом как первый эхо-импульс и, вместе с этим, отражаясь от наружной поверхности кольца первый эхо-импульс уходит в объект по той же траектории (вслед за зондирующим импульсом), вновь отражается от места посадки (поверхности сопряжения) и дает второй эхо-импульс (см. фиг. 3) и т.д. В частности, на рисунке (фиг. 3, а) показаны эхограммы, полученные на «свободном» кольце, то есть без натяга (Δ=0); и от места посадки с натягом Δ=50 мкм (фиг. 3, б). Эхограммы получены с выхода ультразвукового дефектоскопа на цифровом осциллографе GDS-840°C. При толщине кольца: h = (d2-d1)/2<d1', где d1' - диаметр вала, на экране дефектоскопа будем наблюдать серию затухающих эхо-импульсов, содержащую не менее 3-х «переотражений» от места посадки (фиг. 3, б). А на свободном кольце наблюдается простая серия многократных «переотражений» зондирующего импульса (фиг. 3, а).

Определить точное значение величин отраженных эхо-импульсов, ни от «свободного кольца», ни от соединения с натягом, практически невозможно, так как они зависят от целого ряда совокупно влияющих факторов:

1. Коэффициента отражения от места посадки - Rпосадки.

2. Поглощения энергии волн в металле - коэффициент поглощения δп = a1⋅f⋅(1/M).

3. Рассеяния волн на микроструктуре поликристаллических металлов - коэффициент рассеяния δр = a2⋅f4⋅(1/M).

4. Расхождения волн за счет конечных размеров излучателей, то есть видом диаграммы направленности при излучении и приеме.

5. Ослабления сферической волны с расстоянием, проходимым волной в объекте контроля - u~1/r.

6. Коэффициента отражения и прозрачности акустического контакта между преобразователем и объектом (Rк и Dк), зависящими от геометрических размеров и чистоты обработки поверхности ввода, от свойств контактной жидкости.

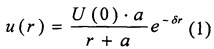

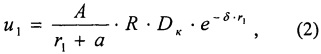

Известно, что при распространении ультразвуковых волн в упругом полупространстве ослабление волн с удалением от преобразователя, можно представить в виде

где r - расстояние от поверхности ввода на оси преобразователя до точки наблюдения; a - расстояние от поверхности до мнимого фокуса; U(0) - амплитуда смещений ультразвуковой волны на поверхности ввода при возбуждении; δ - коэффициент затухания δ=δп+δр=a1⋅f+a2⋅f4.

Формула (1) отражает зависимость амплитуды ультразвуковых волн от расстояния, проходимого волной в металле с учетом факторов 2, 3, 4, 5, из 6-ти, перечисленных выше и характерных для соединений с натягом.

При зондировании свободного кольца ультразвуком амплитуда эхо-импульсов определяется только факторами 2, 3, 4, 5, 6. Первый фактор не оказывает влияния на результирующую амплитуду, поскольку место будущей посадки свободно, а коэффициент отражения от свободной границы R ≈ -1.

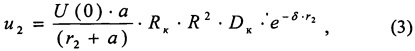

Теперь запишем выражение для амплитуды 1-го эхо-импульса в свободном кольце, используя формулу (1):

где r1 - полное расстояние, проходимое ультразвуком в кольце первым эхо-импульсом; A=a⋅Uзонд; Uзонд - амплитуда зондирующего импульса на внешней поверхности кольца в месте ввода (r1=0); R - коэффициент отражения от свободной внутренней поверхности кольца; Dк - коэффициент прозрачности контакта «преобразователь-кольцо».

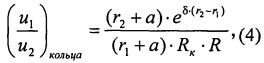

Амплитуда 2-го эхо-импульса в свободном кольце:

где r2 - расстояние, проходимое ультразвуком в кольце вторым эхо-импульсом; Rк - коэффициент отражения контакта «преобразователь-кольцо», R=1.

Рассчитать действительные значения u1 и u2 практически невозможно, так как они зависят от ряда вышеуказанных факторов (в частности 2÷6). Именно поэтому, способ контроля качества посадок с натягом основан на способности соединения пропускать или отражать акустические волны, описанный в прототипе, не позволяет получить количественную оценку каких-либо технологических параметров, характеризующих качество посадок с натягом. В то время как, разработанный способ предусматривает их экспериментальное измерение и вычисление отношения

и для свободного кольца, и отношение

для соединения с натягом (посадки).

Нетрудно видеть, что различие (4) и (5) лишь в том, что в уравнение (4) входит коэффициент отражения от свободной поверхности R=1, а в (5) коэффициент отражения от области посадки Rпосадки. А отношение (4) к (5) и дает, собственно, коэффициент отражения от области посадки:

Таким образом, способ контроля качества соединения с натягом заключается в измерении амплитуд двух соседних эхо-импульсов на свободном кольце, затем на контролируемой посадке и вычислении по формуле (6) действительного значения коэффициента отражения от места посадки Rпосадки, численно характеризующего качество соединения. В частности, значение Rпосадки, вычисленное по формуле (6) для осциллограмм эхо-импульсов, приведенных на фиг. 3, как отношение измеренных амплитуд эхо-импульсов, регистрируемых акустическим датчиком, на свободном кольце, затем на контролируемой посадке, численно характеризует качество посадки при величине натяга Δ=50 мкм.

Преимущество данного изобретения перед прототипом заключается в том, что если предлагаемый авторами [1], способ оценки качества посадок с натягом позволяет сопоставлять качество посадок с натягом только в изделиях цилиндрической формы, способ оценки качества ненадежен и практически нереализуем, в особенности при посадке кольца на сплошной вал, поскольку в этих случаях отсутствуют эхо-импульсы от внутренней поверхности отверстия в охватываемой детали, с которыми авторы предлагают сравнивать эхо-импульсы от места посадки, то заявляемый автором способ контроля качества соединения с натягом, заключается в измерении амплитуд двух соседних эхо-импульсов на свободном кольце, затем на контролируемой посадке и вычислении по формуле (6) действительного значения коэффициента отражения от места посадки Rпосадки, численно характеризующего качество соединения.

Заметим, что при слабом натяге Δ→0, Rпосадки→1, а при слишком большом натяге, когда за счет пластической деформации неровностей воздушный зазор в месте посадки стремится к нулю Rпосадки→0. То есть предельные значения коэффициента отражения от места посадки: 0<Rпосадки<1. Если для учета нелинейности амплитудной характеристики усилителя дефектоскопа использовать аттенюатор, то входящие в (6) отношения амплитуд эхо-импульсов могут быть найдены экспериментально с достаточно высокой точностью.

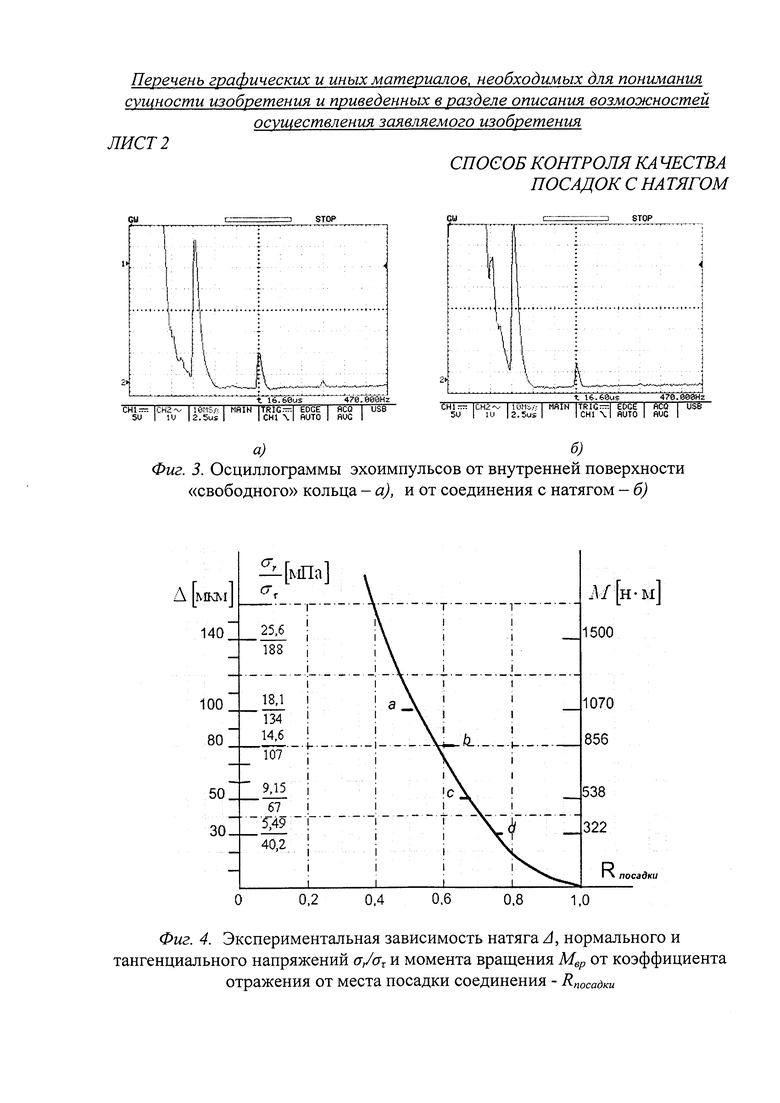

Основные результаты исследований соединений с натягом разработанным способом представлены на фиг. 4.

По оси абсцисс отложены значения коэффициентов отражения от места посадки, полученные на соединениях с натягом: Δ=30 мкм, Δ=50 мкм, Δ=80 мкм, Δ=100 мкм, Δ=140 мкм. По оси ординат - натяг Δ мкм, а также значения нормальных σn и касательных στ механических напряжений на контактной поверхности соединений с натягом, рассчитанные с учетом пластической деформации вершин неровностей контактирующих поверхностей кольца и вала при Rz=20 мкм, а также с учетом деформации в месте посадки. Кроме этого отложены предельные значения крутящего момента для каждого образца.

В расчетах величины натяга коэффициент трения покоя для границы сталь-сталь взят равным ~0,3. Расчет предельной относительной погрешности δRпосадки, обусловленной неточностью измерения амплитуд эхо-импульсов на свободном конце и на образцах соединений с натягом с помощью аттенюатора серийного ультразвукового дефектоскопа ДУК-66 показал, что при Δ=100 мкм предельная относительная погрешность вычисления Rпосадки составляет: δRпосадки=±0,1, а максимальная абсолютная погрешность ΔRпосадки=0,05.

Поле экспериментальных точек на фиг. 4 аппроксимировано сплошной кривой, отклонения отдельных точек от которой не превышает ΔR=0,03, то есть измерения и расчеты выполнены с погрешностью, не превышающей предельных величин.

Из кривой на фиг. 4 также следует, что максимальная абсолютная погрешность определения натяга при Δ=100 мкм составляет ±16 мкм (точки а и б) или Δ=(100±16) мкм, а при Δ=30 мкм (точки c и d) ±10 мкм, или Δ=(30±10) мкм.

Реальные отклонения составили: при Δ=100 мкм Δ=(100±8) мкм, относительная погрешность δΔ=0,08; при Δ=30 мкм Δ=(30±4) мкм, относительная погрешность δΔ=0,13. Такие же относительные погрешности имеют место и при определении нормальных напряжений σr и крутящего момента М: при Δ=100 мкм δσr=δM=0,08, а при Δ=30 мкм δσr=δM=0,13.

Важно отметить, что в экспериментальных исследованиях определялись локальные значения коэффициентов отражения от мест посадки, то есть значения Rпосадки на небольшой площадке соединения, определяемой шириной ультразвукового луча, составившего на данных образцах ~(0,5÷1,0) см2. Так как общая площадь контактной поверхности посадки Sпосадки=2πr⋅L, а для исследуемых образцов равна 78,5 см2, поэтому наблюдался разброс значений коэффициента отражения от области сопряжения - Rпосадки при сканировании изделия, как по длине соединения, так и по окружности.

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в таблице.

«Раскрытие изобретения»

Изобретение обеспечивает возможность определения локальных численных значений величины натяга в соединении по экспериментальной зависимости натяга от коэффициента отражения от места посадки соединения - Δ(Rпосадки), что создает существенные практические преимущества перед ближайшим аналогом (прототипом), так как основным способом получения требуемой величины нормального - σr, и тангенциального напряжений - στ в сопряжении, а также для обеспечения заданного момента вращения - Mвр,, является увеличение натяга - Δ. Однако при этом необходимо учитывать следующее:

Во-первых, с увеличением натягонагрузочная способность соединения (прочность) возрастает только до определенного предела, после которого статическая несущая способность узла остается практически постоянной. Это явление объясняется тем, что материал сопрягаемых деталей в упругой зоне обладает ограниченной величиной сопротивления, после которой деформации переходят в пластическую зону. Поэтому метод повышения прочности с помощью увеличения натяга можно применять лишь в пределах, ограниченных допустимым уровнем напряженно-деформированного состояния.

Во-вторых, при сборке соединения необходимо как-то контролировать процесс сборки, чтобы максимально возможный натяг не только не превышал предела упругости материала собираемых деталей, но и был несколько меньше этого предела. Поэтому при формировании соединений с гарантированными натягами необходимо так рассчитывать технологические параметры процесса сборки, чтобы они обеспечивали минимально допустимый сборочный зазор в течение всего процесса формирования соединения, поскольку при недостаточной его величине может происходить взаимное разрушение сопрягаемых поверхностей. Стабильный и минимальный зазор, обеспечивающий деформацию собираемых деталей в допустимых пределах, является необходимым условием получения качественного соединения, например, и при гидропрессовой сборке.

Практические преимущества перед ближайшим аналогом (прототипом)

При исследовании соединений с натягом изобретение обеспечивает возможность получить такие технические результаты, которые невозможно получить с помощью ближайшего аналога (прототипа), так как разработанный автором способ эхо-импульсного ультразвукового контроля, с одной стороны, основывается на хорошо разработанном и широко известном способе оценки качества посадок с натягом, реализуемом с доступными штатными приборами дефектоскопии (прототипе), а с другой стороны, позволяет получить совершенно новый технический результат, осуществить принципиально новый подход в диагностике и оценке рабочего ресурса соединений с натягом, поскольку в основе разработанного автором способа лежит возможность измерения отклика (коэффициента отражения) на механическую нагрузку, зависящую от величины натяга, полученного при сборке соединения.

В том числе в частных случаях, или при особых условиях его использования. Например, при применении разработанной методики контроля, основанной на разработанном способе оценки качества посадок с натягом, применительно к диагностике нагрузочной способности гидропрессовых соединений с натягом в раздвижных колесных парах (РКП), подвергающихся периодическому усталостному нагружению. Апробация разработанного способа оценки качества посадок с натягом, применительно к изделиям, полученным на основе гидропрессовой сборки, подтвердила его работоспособность.

Выше показано, что в процессе исследования можно установить однозначную зависимость коэффициента отражения от нормального напряжения σr при исследовании гидропрессовых соединений, реализуемых в колесных парах, R*=f(σr). Разработанная методика вполне отражает всю глубину проблемы, поскольку структурные изменения, происходящие на контактной поверхности, в том числе и вызванные разогревом РКП в процессе эксплуатации, или деформацией, приводят к малым, но измеримым изменениям коэффициента отражения. Несомненно, что относительная простота и универсальность метода, позволит внедрить его для проведения неразрушающего контроля (НК) раздвижных колесных пар и других различных деталей и узлов подвижного состава.

Возможность осуществления заявляемого изобретения показана следующими примерами

Эхо-импульсный способ ультразвуковой (УЗ) дефектоскопии является наиболее распространенным. Способ основывается на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5-10 мксек) и регистрации времени прихода и интенсивности (амплитуды) эхо-сигналов, отраженных от дефектов-отражателей.

Для упругих волн, распространяющихся в твердом теле, справедливы законы геометрической оптики, если длина звуковой волны мала по сравнению с размерами волнового поля, т.е. с размерами поверхностей и препятствий в звуковом поле или по сравнению с поперечным сечением УЗ-луча. Именно поэтому при исследованиях с помощью ультразвука соединений с натягом существует возможность обнаружения и оценки напряженно-деформированного состояния (НДС) соединения в связи с резким изменением акустических свойств материала на границе раздела контактирующих поверхностей и возникающих при этом явлениях отражения, преломления и дифракции.

Локальное изменение НДС, структуры образцов на границе радела контактирующих поверхностей, обусловленное неточностью их обработки и шероховатостью, влияют на характер рассеяния, поглощения, отражения ультразвуковых волн, поскольку прозрачность границы раздела между двумя одинаковыми веществами без соединяющего средства между ними зависит от остаточной толщины воздушного слоя и ее отношения к длине волны.

Следовательно, при известном значении шероховатости поверхности проницаемость соединения с натягом и его способность отражать ультразвук могут быть использованы для измерения давления на границе раздела, например для измерения давления в посадках с натягом, что соответствует контролю качества соединения.

Принцип действия метода эхо-импульсной локации дефектов в твердых телах основывается на том, что определенная часть энергии ультразвуковой волны, излученный источником ультразвука, прямолинейно распространяясь в контролируемом изделии при встрече с «препятствием», то есть с неоднородностью среды распространения, частично отражается и улавливается приемником. Другая часть энергии ультразвуковой волны, прошедшая через «препятствие», проходит до «отражателя» (задней стенки контролируемого изделия), отражается и распространяется в обратном направлении. По истечении некоторого времени этот эхо-сигнал также регистрируется тем же приемником ультразвука. Принятые эхо-сигналы регистрируются прибором и отображаются на экране катодно-лучевой трубки (ЭЛТ) в виде вертикального импульса на горизонтальной развертке ЭЛТ. Время горизонтальной развертки ЭЛТ подбирается пропорциональным времени прохождения ультразвуковой волны до отражателя и обратно так, чтобы получить неподвижное изображение обеих эхо-сигнала. То есть, горизонтальную развертку необходимо синхронизировать с частотой зондирующего излучения.

Как правило, толщина контролируемого изделия известна. В таком случае аппаратура должна настраиваться путем изменения горизонтальной скорости развертки с таким расчетом, чтобы отражение (эхо) от задней стенки находилось бы справа на экране. Отражение от дефекта будет расположено между началом временной шкалы и отражением от задней стенки на том же временном расстоянии, что и местонахождение дефекта между передней и задней сторонами (стенками) испытываемого образца. Поэтому без каких-либо специальных точных измерений времени прохождения сигнала можно сразу же увидеть, во-первых, имеются ли дефекты и, во-вторых, указать, где они находятся [1].

Как упоминалось выше, из-за неточностей обработки и шероховатости фактические давления на отдельных участках сопрягаемых поверхностей соединений с натягом могут оказаться значительно выше расчетных. Следовательно, на отдельных участках на границе раздела контактирующих поверхностей деформации могут проникать на глубину, соизмеримую с величиной натяга и приводить к локальным, но вполне измеримым, изменениям коэффициента отражения УЗ-волны и, следовательно, установить закономерное влияние величины натяга на характер отражения УЗ-волны при прохождении импульса через соединение с натягом.

Возможность осуществления заявляемого изобретения показана на примере, когда в качестве объекта исследования было избрано соединение цилиндрической формы, имеющее следующие габаритные размеры:

Соединения с различной величиной натяга получали методом термической (или поперечной) запрессовки, осуществляемой за счет увеличения диаметра охватывающей детали перед сборкой вследствие нагрева. Шероховатость сопрягаемых поверхностей вала и отверстия в соединениях с натягом, составляла: Rz=6,3 мкм; Ra=1,6 мкм. Отклонения от «круглости»: до 12 мкм.

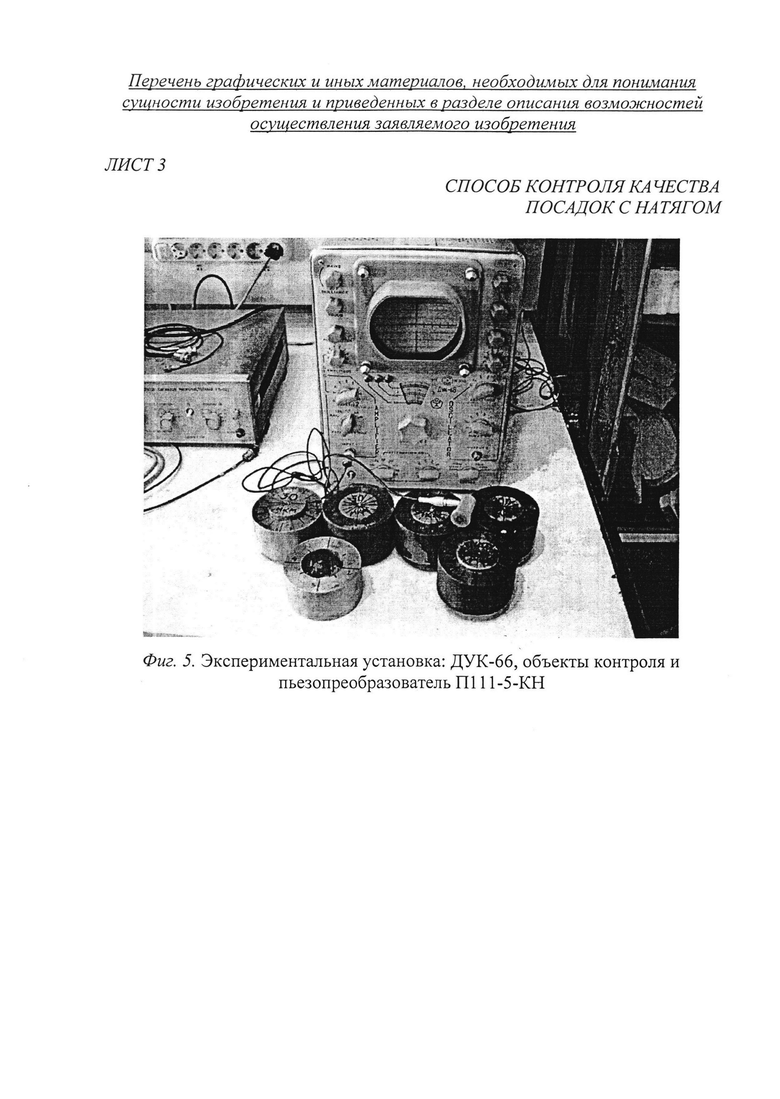

В соответствии с планом проведения эксперимента измерения проводились эхо-импульсным методом, на свободном кольце и пяти идентичных образцах, отличающихся только величиной натяга: Δ=30 мкм, 50 мкм, 80 мкм, 100 мкм, 140 мкм с помощью дефектоскопа ДУК-66 (фиг. 5).

Теоретически предполагается, что максимальный натяг (отрицательная разность диаметров охватываемой и охватывающей детали) для заданных геометрических параметров соединениями котором реализуется максимально допустимая нагрузочная способность в пределах упругих деформаций, равен Δмакс=100 мкм.

В эксперименте используется совмещенный прямонаправленный (прямой) пьезопреобразователь П111-5-КН, применяемый при контроле материалов из стали, который выполнен так, что возбуждаемые звуковые волны при хорошем акустическом контакте с деталью вводятся в изделие перпендикулярно к его поверхности. Определялись локальные значения коэффициентов отражения от мест посадки, то есть значения Rпосадки на локальной площади соединения, определяемой шириной ультразвукового луча, составившего на данных образцах ~(0,5÷1,0) см2. Так как общая площадь контактной поверхности посадки Sпосадки=2πr⋅L, а для исследуемых образцов равна 78,5 см2, то наблюдается разброс значений коэффициента отражения (Rпосадки) от области сопряжения при сканировании изделия как по длине соединения, так и по окружности.

При проведении эксперимента учитывались также следующие обстоятельства.

Во-первых, с увеличением натяганагрузочная способность соединения (прочность) возрастает только до определенного предела, после которого статическая несущая способность узла остается практически постоянной. Это явление объясняется тем, что материал сопрягаемых деталей в упругой зоне обладает ограниченной величиной сопротивления, после которой деформации переходят в пластическую зону. Поэтому метод повышения прочности с помощью увеличения натяга можно применять лишь в пределах, ограниченных допустимым уровнем напряженно-деформированного состояния.

Во-вторых, при сборке соединения необходимо контролировать процесс сборки, чтобы максимально возможный натяг не только не превышал предела упругости материала собираемых деталей, но и был несколько меньше этого предела. Поэтому при формировании соединений с гарантированными натягами необходимо так рассчитывать технологические параметры процесса сборки, чтобы они обеспечивали минимально допустимый сборочный зазор в течение всего процесса формирования соединения, поскольку при недостаточной его величине может происходить взаимное разрушение сопрягаемых поверхностей. Стабильный и минимальный зазор, обеспечивающий деформацию собираемых деталей в допустимых пределах, является необходимым условием получения качественного соединения, например, и при гидропрессовой сборке.

В результате проведения эксперимента получены объективные данные и проведены соответствующие оценки качества соединений с натягом, реализованных методом термической (или поперечной) запрессовки, способом, принятым в данной области техники к которой относится заявленное изобретение.

Установлено, что изобретение обеспечивает возможность определения локальных численных значений величины натяга в соединении по экспериментальной зависимости натяга от коэффициента отражения от места посадки соединения (фиг. 4), что создает существенные практические преимущества перед ближайшим аналогом (прототипом), так как основным способом получения требуемой величины нормального - σr, и тангенциального напряжений - στ в сопряжении, а также для обеспечения заданного момента вращения - Mвр,, является увеличение натяга - Δ.

Источники информации

1. Крауткремер Г., Крауткремер Й. Ультразвуковой контроль материалов. Справочник. - М.: Металлургия, 1991. - С. 569-571. (прототип)

Перечень графических и иных материалов, необходимых для понимания сущности изобретения и приведенных в разделе описания возможностей осуществления заявляемого изобретения.

Фиг. 1. Схематическое изображение поперечного сечения посадки с натягом для соединений с отверстием в охватываемой детали (а) и эпюры эхо-сигналов (б), зарегистрированных акустическим датчиком D от места посадки I, и поверхности внутреннего отверстия охватываемой детали II [1] при различной величине натяга.

Фиг. 2. Схематическое изображение поперечного сечения посадки с натягом для соединений со сплошной охватываемой деталью и датчика на внешней поверхности охватывающей детали (а); - эпюры полученных эхо-сигналов на экране регистрирующего прибора (б) для «хорошего» (1) и плохого (2) соединения [1].

Фиг. 3. Осциллограммы эхо-импульсов от внутренней поверхности «свободного» кольца - а) и от соединения с натягом - б).

Фиг. 4. Экспериментальная зависимость натяга Δ, нормального и тангенциального напряжений σr/στ и момента вращения Mвр от коэффициента отражения от места посадки соединения - Rпосадки.

Фиг. 5. Экспериментальная установка: ДУК-66, объекты контроля и пьезопреобразователь П111-5-КН.

Использование: для диагностики изделий машиностроения, создаваемых на основе соединений с гарантированным натягом с помощью ультразвука. Сущность изобретения заключается в том, что зондирующий ультразвуковой импульс вводится через контактную жидкость в наружную боковую поверхность охватывающего кольца соединения с натягом. Распространяясь в радиальном направлении, ультразвуковая волна отражается от поверхности сопряжения и, достигая контактной площадки объекта контроля и датчика, регистрируется дефектоскопом как первый эхо-импульс. Отражаясь от наружной поверхности кольца, первый эхо-импульс уходит в объект вслед за зондирующим импульсом, вновь отражается от места посадки (поверхности сопряжения) и регистрируется как второй эхо-импульс. На основе измерения амплитуд двух соседних эхо-импульсов на свободном кольце, затем на контролируемой посадке производится вычисление действительного значения коэффициента отражения от места посадки, численно характеризующее величину натяга и, следовательно, качество посадки с натягом. Технический результат: обеспечение возможности получения количественных данных о локальной величине натяга и характере напряженно-деформированного состояния деталей в зоне сопряжения посадок с натягом. 5 ил.

Способ контроля качества посадок с натягом с применением ультразвука, состоящий в возможности оценки качества посадок с натягом акустическим методом вследствие способности материалов деталей пропускать или отражать акустические волны, зависящие от качества поверхностей деталей в соединении, и отношения остаточной толщины слоя (воздуха, воды, масла и т.п.) к длине волны через анализ отношения амплитуд эхо-импульсов (от места посадки и задней стенки (поверхности внутреннего отверстия охватываемой детали для соединений, в охватываемых деталях которых имеется внутреннее отверстие; противоположная по отношению к датчику D внешняя поверхность охватывающей детали для соединений со сплошными охватываемыми деталями), регистрируемых акустическим датчиком,

отличающийся тем, что с целью получения количественных данных о локальной величине натяга и характере напряженно-деформированного состоянии деталей в зоне сопряжения реализованных изделий служащий для подтверждения расчетных характеристик и реальной нагрузочной способности соединения анализ отношения амплитуд эхо-импульсов, регистрируемых акустическим датчиком, осуществляется путем измерения амплитуд двух соседних эхо-импульсов на свободном кольце, затем на контролируемой посадке, а вычисление действительного значения коэффициента отражения от места посадки Rпосадки, численно характеризующее величину натяга, определяется по формуле

| Крауткремер, Г, Крауткремер Й, Ультразвуковой контроль материалов, Справочник, М.: Металлургия, 1991, с | |||

| СУРДИНА ДЛЯ МЕДНЫХ ДУХОВЫХ ИНСТРУМЕНТОВ | 1923 |

|

SU569A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2063027C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2045059C1 |

| Способ ультразвукового контроля качества сборки соединений с натягом | 1990 |

|

SU1728782A1 |

| JP 2001183352A, 06.07.2001 | |||

| JP 5008304A, 19.01.1993. | |||

Авторы

Даты

2018-01-18—Публикация

2014-05-27—Подача