Изобретение относится к измельчению сыпучих и мелкокусковых материалов и может быть использовано в строительной, химической пищевой и др. отраслях промышленности.

Известен дисмембратор, содержащий цилиндрический корпус с расположенным в нем вертикальным ротором с концентрично установленными рядами пальцев, между которыми размещены ряды пальцев статора, загрузочный и выгрузочный патрубки [1]

Однако данное устройство характеризуется низкой эффективностью процесса измельчения и неоднородностью гранулометрического состава готового продукта.

Наиболее близким техническим решением к предлагаемому является дисмембратор, содержащий цилиндрический корпус с расположенным в нем вертикальным ротором, с концентрично установленными рядами пальцев, между которыми расположены ряды измельчающих элементов статора, которые выполнены в виде пластин и установлены под углом 140-160о к направлению вектора окружной скорости ротора, загрузочный и выгрузочный патрубки.

Зазор между пластинами статора увеличивается от центра к периферии.

Данная конструкция обладает рядом недостатков.

Первый состоит в том, что пластины статора установлены не под оптимальным по отношению к вектору окружной скорости ротора углом, что ведет к снижению степени измельчения. Второй недостаток состоит в том, что увеличение зазора между пластинами статора от центра к периферии дисмембратора приводит к неоправданным энергозатратам за счет увеличения трения на первой ступени измельчения при размоле кусковых материалов, а также к проскоку крупных частиц из последней ступени в выгрузочный патрубок, что приводит к неравномерности гранулометрического состава продуктов помола.

Изобретение позволяет увеличить степень измельчения и достигнуть более равномерного гранулометрического состава измельченных материалов.

Это достигается тем, что в дисмембраторе, включающем цилиндрический корпус, вертикально расположенный в нем ротор с концентрично установленными рядами пальцев, между которыми размещены установленные под тупым углом к направлению вектора окружной скорости ротора пластины статора, зазор между которыми увеличивается от центра к периферии, загрузочный и выгрузочный патрубки, пластины статора установлены под углом 163-173о к вектору окружной скорости ротора, при этом пластины установлены с величиной перекрытия до 1/4 длины пластин; зазор между пластинами статора и зазор между пальцами ротора и пластинами статора уменьшается от центра к периферии в соотношении 2,5 1,5 1.

Периферийный концентрический ряд пластин статора выполнен во всю ширину корпуса и имеет окно, длина которого составляет 1/6 длины окружности внутреннего диаметра корпуса, а ширина определена расстоянием от торца пальцев ротора до задней стенки корпуса, при этом выходное отверстие в корпусе имеет идентичные размеры. Окно может быть установлено в диапазоне от строгого совмещения с выходным отверстием в корпусе до полного выхода из зоны выходного отверстия в корпусе.

Установка пластин статора под углом 163-173о к вектору окружной скорости способствует увеличению степени измельчения в среднем на 25-30% Уменьшение или увеличение угла установки пластин соответственно от минимального и максимального значений приводит к снижению степени измельчения за счет неоптимального угла соударения частиц о пластины статора.

Установка пластин статора с величиной перекрытия до 1/4 длины пластин обеспечивает исключение проскока крупных частиц в готовый продукт. Уменьшение величины перекрытия приводит к увеличению проскока крупных частиц в готовый продукт, а увеличение ухудшает режим работы дисмембратора и снижает его производительность.

Выполнение зазора между пластинами статора, уменьшающегося от центра к периферии в соотношении 2,5 1,5 1 также способствует исключению проскока крупных частиц в готовый продукт и обеспечивает более равномерный гранулометрический состав продуктов помола.

Выполнение зазора между пальцами ротора и пластинами статора, уменьшающегося от центра к периферии дисмембратора в соотношении 2,5 1,5 1 реализует принцип "не измельчать ничего лишнего", повышает степень измельчения и обеспечивает более равномерный гранулометрический состав продуктов помола. Изменение данного соотношения в обоих случаях в большую или меньшую сторону снижает эффективность процесса измельчения.

Выполнение периферийных пластин статора на всю ширину корпуса с окном, длина которого составляет 1/6 длины окружности внутреннего диаметра корпуса, а ширина равна расстоянию от торца пальцев ротора до задней стенки корпуса и идентичного размера выходного отверстия в корпусе позволяет регулировать производительность дисмембратора и тонину помола.

Увеличение размеров окна и выходного отверстия в корпусе приводит к увеличению производительности дисмембратора, но снижает степень измельчения и ухудшает гранулометрический состав продуктов помола. Уменьшение их размеров приводит к резкому снижению производительности и может привести (при значительном их уменьшении) к заклиниванию дисмембратора.

Установка окна периферийных пластин статора и выходного отверстия в корпусе в диапазоне от строгого их совмещения до полного выхода из зоны совмещения позволяет регулировать тонину помола в дисмембраторе и измельчать материалы различной влажности.

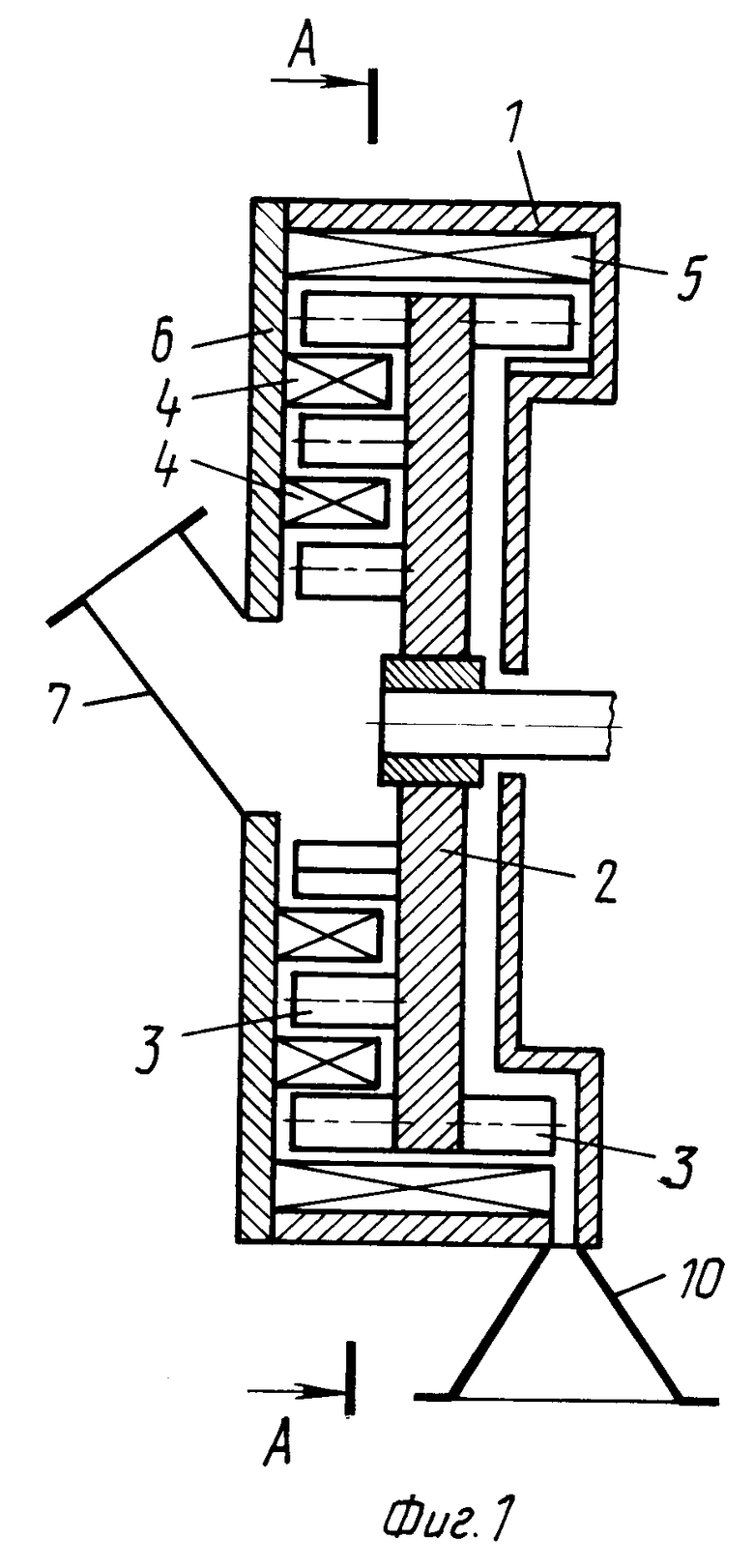

На фиг. 1 изображен дисмембратор, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 взаимное расположение пальцев и пластин; на фиг. 4 вид по стрелке Б на патрубок выгрузки; на фиг. 5 разрез В-В на фиг. 2.

Дисмембратор включает цилиндрический корпус 1, в котором вертикально расположен ротор 2 с концентрично установленными рядами пальцев 3, между которыми расположены пластины 4, периферийный ряд пластин 5 статора 6. Пластины 4, 5 установлены под углом 163-173о к вектору окружной скорости ротора. При этом пластины 4, 5 установлены с величиной перекрытия до 1/4 длины пластин 5, 4. Пластины 4, 5 устанавливаются таким образом, что в направлении от центра к периферии дисмембратора зазор между δ пластинами 4, 5 уменьшается в соотношении 2,5 1,5 1. В таком же соотношении уменьшается зазор h между пальцами 3 ротора 2 и пластинами 4, 5 статора 6. Периферийный ряд пластин 5 статора 6 выполнен на всю внутреннюю ширину корпуса 1 и имеет окно 8 длиной "а", равной 1/6 длины окружности внутреннего диаметра корпуса 1 и шириной "в", равной расстоянию от торца периферийного концентрического ряда пальцев 3 ротора 2 до задней стенки корпуса 1. Корпус 1 включает выходное отверстие 9 для выгрузки материала из дисмембратора, имеющее идентичные размеры с размерами окна 8 в периферийном ряду пластин 5 статора 6. На статоре 6 расположен патрубок 7 загрузки, а на корпусе 1 патрубок выгрузки 10.

Дисмембратор работает следующим образом.

Измельчаемый материал через патрубок 7 совместно с воздухом попадает в рабочую зону измельчения и под ударное воздействие первого концентрического ряда пальцев 3 ротора 2 разрушается. Под действием сил тяжести и центробежных сил измельчаемый материал поступает в пространство зазора h между пальцами 3 ротора 2 и пластинами 4 статора 6 и подвергается дальнейшему измельчению за счет ударов о пластины 4 и пальцы 3.

Достигнув определенной величины, частицы измельчаемого материала через зазоры δ между пластинами 4 поступают на следующую ступень измельчения под действием сил тяжести и радиальной составляющей воздушного потока, циркулирующего в дисмембраторе, где происходит аналогичный процесс.

При этом материал, проходя от центра к периферии и выходному отверстию 9 в корпусе 1, подвергается интенсивному нагружению за счет уменьшения зазоров между пальцами 3 ротора 2 и пластинами 4, 5 статора 6, поскольку на каждую последующую ступень поступают более мелкие частицы.

Уменьшение зазоров δ между пластинами 4, 5 и установка их с перекрытием исключает в процессе измельчения проскок крупных не измельченных частиц в готовый продукт.

Попадая на последнюю периферийную ступень и окончательно измельчаясь, готовый продукт выгружается через окно 8 и выходное отверстие 9, и выводится из мельницы через патрубок загрузки 10.

Регулирование расхода воздуха через дисмембратор и установка окна 8 в различных положениях относительно выходного отверстия 9 в корпусе дают возможность изменять производительность и гранулометрический состав продуктов помола и позволяют измельчать склонные к агрегированию материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисмембратор | 1983 |

|

SU1142163A1 |

| Дисмембратор | 1983 |

|

SU1126321A1 |

| Дисмембратор | 1990 |

|

SU1802723A3 |

| Дисмембратор | 1984 |

|

SU1174082A2 |

| Дисмембратор | 1987 |

|

SU1452579A2 |

| Дисмембратор | 1986 |

|

SU1389842A1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2694313C1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

Использование: в строительной, химической, пищевой и других отраслях промышленности для измельчения сыпучих и мелкокусковых материалов. Дисмембратор включает цилиндрический корпус 1, в котором вертикально расположен ротор с концентрично установленными рядами пальцев 3, между которыми расположены пластины 4 и 5, расположенные под углом 163 173° к вектору окружной скорости. Пластины перекрывают друг друга на 1/4 их величины. Зазор между пальцами ротора и статора может уменьшаться от центра к периферии в соотношении 2,5 1,5 1. Периферийный концентрический ряд пластин статора может быть выполнен на всю ширину и имеет окно. 2 з.п.ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дисмембратор | 1983 |

|

SU1126321A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-10—Публикация

1992-09-30—Подача