Изобретение относится к обработке металлов резанием, в частности к способам обработки глубоких отверстий сверлением, и может быть использовано в производстве деталей из вязких высоколегированных сталей.

Наиболее близким по технической сущности к предлагаемому способу является способ вибрационного сверления, где путем сообщения сверлу крутильных колебаний обработку осуществляют многокромочными сверлами двухстороннего резания, направление колебаний которых устанавливают противоположным направлению основного вращения, причем скорость колебаний выбирают равной скорости основного вращения, а угловую амплитуду превышающей угол между соседними одноименными кромками сверла.

Недостатком данного способа является наличие ударных взаимодействий режущих кромок сверла и поверхности резания детали.

Цель изобретения повышение стойкости инструмента за счет безударного характера резания.

Поставленная цель достигается тем, что при сверлении отверстий детали и инструменту сообщают относительное вращательное движение, а инструменту сообщают движение подачи и колебательные движения, при этом сверление осуществляют инструментом двустороннего резания, крайним точкам режущих кромок которого в процессе колебательных движений сообщают движение по окружности с центром на продольной оси инструмента, а частоту колебаний выбирают равной четному числу полных периодов колебаний инструмента за один относительный оборот детали, при этом колебательные движения инструменту сообщают в плоскости, проходящей через его продольную ось и перпендикулярной дну образуемого отверстия.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемое решение отличается от известного тем, что колебательные движения инструменту сообщают в плоскости, проходящей через его продольную ось и перпендикулярной дну образуемого отверстия.

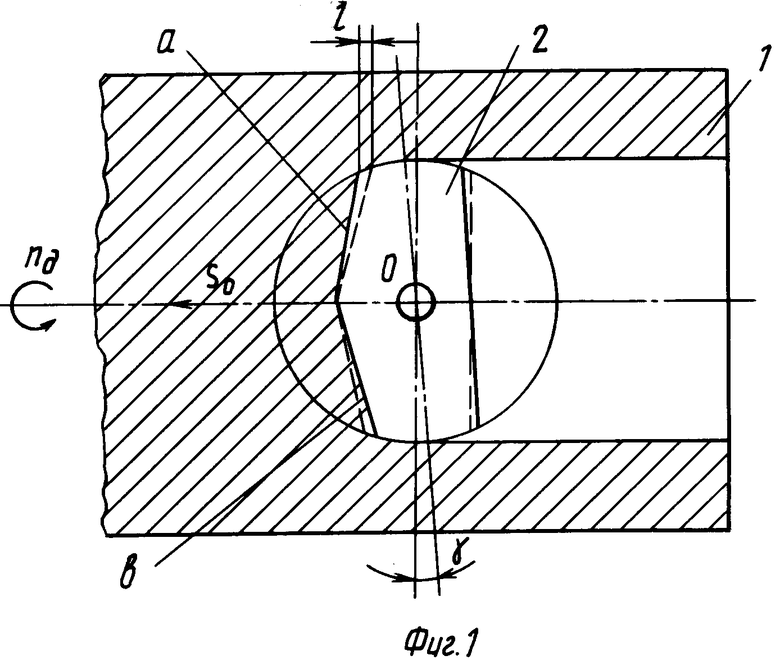

На фиг.1 изображена схема глубокого сверления отверстия в период участия в процессе резания правой режущей кромки инструмента; на фиг.2 схема глубокого сверления отверстия в период участия в процессе резания левой режущей кромки инструмента; на фиг.3 схема обработки поверхности резания заготовки, охватываемой углом ϕ1правой режущей кромкой инструмента; на фиг.4 схема обработки поверхности резания заготовки, охватываемой углом ϕ2 левой режущей кромкой инструмента; на фиг.5 схема обработки поверхности резания заготовки, охватываемой углом ϕ3правой режущей кромкой инструмента; на фиг.6 схема обработки поверхности резания заготовки, охватываемой углом ϕ4 левой режущей кромкой инструмента; на фиг.7 циклограмма процесса резания.

Способ глубокой обработки отверстий осуществляется следующим образом.

Для полного понимания предлагаемого способа глубокого сверления отверстий зададимся исходным положением инструмента, когда обе режущие кромки равномерно участвуют в процессе резания.

Перед началом работы, в зависимости от технологических факторов, задаются частотой вращения n∂ детали 2 и подачей So инструмента 1 за один оборот детали.

В процессе сверления режущему инструменту 1 сообщают качательные колебания, закон, амплитуда и частота которых обеспечиваются соответствующим устройством.

Амплитуда качательных колебаний определяется углом γ поворота инструмента 1 относительно центра 0. Угол γ выбирается таким образом, чтобы величина осевого перемещения l крайних точек режущих кромок относительно их исходного положения в направлении подачи не превышала величину подачи инструмента 1 за оборот детали 2.

Формирование отверстия в случае, когда за один оборот детали 2 режущий инструмент 1 совершает два полных периода качательных колебаний, происходит следующим образом.

Сначала режущий инструмент 1 быстро поворачивается, относительно центра 0, против часовой стрелки на угол γ Крайняя точка правой режущей кромки "а" смещается относительно своего исходного положения в направлении подачи на величину l (фиг.1). При этом правая режущая кромка "а" инструмента 1 врезается в материал обрабатываемой детали 2 и снимает утолщенную стружку a S0+  , а левая режущая кромка "в" практически полностью выходит из зоны резания. Данное положение режущий инструмент 1 будет занимать до тех пор, пока правая режущая кромка "а" не обработает сектор, охватываемый углом ϕ1, поверхности резания обрабатываемой детали.

, а левая режущая кромка "в" практически полностью выходит из зоны резания. Данное положение режущий инструмент 1 будет занимать до тех пор, пока правая режущая кромка "а" не обработает сектор, охватываемый углом ϕ1, поверхности резания обрабатываемой детали.

Затем инструмент 1 быстро поворачивается, относительно центра 0, по часовой стрелке на угол 2γ до положения, когда крайняя точка левой режущей кромки сместится относительно своего исходного положения в направлении подачи на величину l. При этом левая режущая кромка "в" инструмента врезается в материал обрабатываемой детали и снимает утолщенную стружку a S0+  , а правая режущая кромка "а" практически полностью выходит из зоны резания. Данное положение режущей инструмент 1 будет занимать до тех пор, пока левая режущая кромка "в" не обработает сектор, охватываемый углом ϕ2, поверхности резания обрабатываемой детали.

, а правая режущая кромка "а" практически полностью выходит из зоны резания. Данное положение режущей инструмент 1 будет занимать до тех пор, пока левая режущая кромка "в" не обработает сектор, охватываемый углом ϕ2, поверхности резания обрабатываемой детали.

После этого инструмент снова быстро поворачивается теперь уже против часовой стрелки на угол 2γ до положения, когда крайняя точка правой режущей кромки "а" сместится относительно своего исходного положения в направлении подачи на величину l. При этом правая режущая кромка "а" инструмента врезается в материал обрабатываемой детали и снимает утолщенную стружку a S0+  S0, а левая режущая кромка "в" практически полностью выходит из зоны резания.

S0, а левая режущая кромка "в" практически полностью выходит из зоны резания.

В этом положении режущий инструмент будет находиться до тех пор, пока правая режущая кромка "а" не обработает сектор, охватываемый углом ϕ3, поверхности резания обрабатываемой детали.

Затем инструмент 1 быстро поворачивается, относительно центра 0, по часовой стрелке на угол 2γ до положения, когда крайняя точка левой режущей кромки сместится относительно своего исходного положения в направлении подачи на величину l. При этом левая режущая кромка "в" инструмента 1 врезается в материал обрабатываемой детали и снимает утолщенную стружку a So + So, а правая режущая кромка "а" практически полностью выходит из зоны резания. Данное положение режущий инструмент будет занимать до тех пор, пока левая режущая кромка "в" не обработает сектор, охватываемый углом ϕ4, поверхности резания обрабатываемой детали.

Инструмент 1 совершил два полных периода качательных колебаний, при этом обрабатываемая деталь 2 сделала один оборот. Таким образом, процесс резания в предлагаемом способе имеет периодический характер, и действия инструмента 1, описанные выше, будут повторяться до полной обработки отверстия.

Применение предлагаемого способа позволит повысить стойкость инструмента, а также обеспечит гарантированное деление стружки при обработке деталей из вязких высоколегированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ ВТОРИЧНОЙ ОКАЛИНЫ С ПРОКАТА В ЛИНИИ ПРОКАТНОГО СТАНА | 1989 |

|

RU2033873C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ В ЭЛАСТИЧНЫХ МАТЕРИАЛАХ | 1992 |

|

RU2010711C1 |

| Устройство для обработки отверстий | 1991 |

|

SU1836196A3 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2090315C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 1992 |

|

RU2068745C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

Использование: для обработки металлов резанием, в частности в производстве деталей из вязких высоколегированных сталей. Сущность изобретения: способ заключается в том, что режущему инструменту 1 сообщают круговые колебания, закон, амплитуда и частота которых обеспечиваются соответствующим устройством. Режущий инструмент поворачивается относительно центра О против часовой стрелки на угол γ При этом правая режущая кромка "а" инструмента врезается в материал обрабатываемой детали 2 и снимает утолщенную стружку, а левая режущая кромка "в" практически полностью выходит из зоны резания. Данное положение режущий инструмент 1 занимает до тех пор, пока правая режущая кромка "а" не обработает сектор, охватываемый углом v1, поверхности резания обрабатываемой детали. После этого инструмент 1 поворачивается относительно центра О по часовой стрелке на угол 2γ. При этом левая режущая кромка "в" инструмента врезается в материал обрабатываемой детали и снимает утолщенную стружку, а правая режущая кромка "а" практически полностью выходит из зоны резания. 7 ил.

СПОСОБ ГЛУБОКОГО СВЕРЛЕНИЯ ОТВЕРСТИЙ, при котором детали и инструменту сообщают относительное вращательное движение, а инструменту движение подачи и колебательные движения, при этом сверление осуществляют инструментом двустороннего резания, крайним точкам режущих кромок которого в процессе колебательных движений сообщают движение по окружности с центром на продольной оси инструмента, а частоту колебаний выбирают равной четному числу полных периодов колебаний инструмента за один относительный оборот детали, отличающийся тем, что колебательные движения инструменту сообщают в плоскости, проходящей через его продольную ось и перпендикулярной дну образуемого отверстия.

| Способ вибрационного сверления | 1972 |

|

SU476099A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-10—Публикация

1991-05-12—Подача