Изобретение относится к обработке металлов резанием и может быть использовано в производстве цилиндрических косозубых колес, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят прерывистый обкат с периодическим делением от зуба к зубу.

Известен способ чистовой обработки косозубых цилиндрических зубчатых колес, основанный на регулировании возвратно-поступательного движения зубошлифовального станка, работающего по методу обката с периодическим делением. Шлифование осуществляют одним или парой абразивных инструментов с двойным конусом, которые двигаются возвратно-поступательно вдоль производящей эвольвентных профилей зубьев. В основу способа положен тот факт, что у косозубых колес винтовая линия каждого зуба изогнута таким образом, что боковые поверхности зубьев не касаются по всей своей длине плоскости, воспроизводимой рабочей поверхностью шлифовального круга. То есть шлифовальный круг какую-то часть своего пути не участвует в процессе резания. Эта часть для косозубых колес с большим диаметром и малым углом наклона зуба мала, но она быстро растет с уменьшением диаметра и увеличением угла наклона линии зуба. Причем абсолютное значение возвратно-поступательного движения и относительное положение ползуна зависят от текущего значения одного из компонентов обката (заявка ФРГ N 1777374).

Недостатком данного способа является его практическая неоднозначность, в том числе неясность той посылки, что для случая непрерывной подачи обката (как впрочем и прерывистой) достаточно измерения лишь одного из компонентов обката.

Известен также способ чистовой обработки косозубых цилиндрических зубчатых колес, основанный на регулировании возвратно-поступательного движения зубошлифовального станка (патент Швейцарии N 665583, кл. В 23 F 5/06). Способ включает точный расчет границ рабочих ходов в рамках многогранного контура, представляющего собой сумму разверток (при их частичном наложении друг на друга) активных поверхностей одновременно обрабатываемых противоположных профилей зубьев. Кроме того он позволяет определять координаты рабочей точки абразивного инструмента в короткие интервалы времени и осуществлять согласование рабочего хода инструмента и движений обката.

Недостатками данного способа является то, что он не может быть реализован при обработке косозубых зубчатых колес, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят прерывистый или непрерывный обкат. Так шлифование по методу "К" (Современное состояние зубообрабатывающей техники и направления ее дальнейшего развития. Материалы симпозиума фирмы МААГ, 1980, с. 128-130) нарушает закон формирования эвольвентной поверхности зуба, что по мере увеличения модуля, числа зубьев и угла наклона линии зубьев приводит к резкому снижению точности обрабатываемых зубчатых колес. А шлифование по методу "0" (там же, с. 125-128), когда практически для всех зубчатых колес имеет место перебег головки, в силу различия в длинах рабочих ходов по левому и правому профилям зубьев с учетом того, что оба шлифовальных круга расположены на общей головке, при максимальной длине хода, перекрывающей образующие обоих противоположных профилей зубьев, приведет к подрезанию в тело колеса, а при длине хода, охватывающей лишь одну образующую какого-либо профиля, - к недорезанию участка активной поверхности зуба противоположного профиля. Данную проблему фирма "Мааг" (Швейцария) решает с применением иной схемы резания, включающей многократные качательные движения обката в процессе замедленного возвратно-поступательного перемещения вдоль зубьев обрабатываемого колеса (там же, с. 133), что сопряжено со снижением производительности и точности обрабатываемого колеса. Рассматриваемый способ реализуется с помощью громоздких тригонометрических зависимостей, значительно усложняющих их кинематическую обработку и программное обеспечение работы станка.

Наиболее близким по технической сущности и достигаемому эффекту является способ чистовой обработки зубьев цилиндрических зубчатых колес, реализуемый на зубообрабатывающем станке [1]. Способ включает возвратно-поступательное перемещение двух вращающихся режущих дисков вдоль образующей эвольвентного профиля зубьев колеса, а также движения прерывистого обката и периодического деления от зуба к зубу. Причем угол между нормалями к направлениям тангенциального движения каждого дискового инструмента, охватывающий дугу окружности, по которой осуществляют обкат, устанавливают в диапазоне 0о <ϕ≅ 180o. Кроме того режущему диску, второму вступающему в контакт с зубьями обрабатываемого колеса, в плоскости обката сообщают возвратно-поступательное движение лишь с того момента, когда воспроизводимая им производящая рейка войдет в зацепление с обрабатываемым колесом. При этом дисковые инструменты располагают таким образом, чтобы одноименные точки их осей вращения перед каждым циклом обката находились на одном расстоянии от торца обрабатываемого колеса. Данный способ позволяет сократить число холостых ходов инструментами и сбалансировать динамику процесса резания.

Основным недостатком прототипа является невозможность качественной обработки косозубых цилиндрических зубчатых колес с числом зубьев свыше 30-40, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят обкат.

Цель изобретения - повышение качества обработки зубьев косозубых цилиндрических зубчатых колес за счет исключения подрезания ножек зубьев.

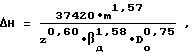

Цель достигается тем, что в способе чистовой обработки зубчатых колес в условиях прерывистого обката при периодическом делении от зуба к зубу двумя дисковыми инструментами с углом исходного профиля, близким или равным нулю, совершающими возвратно-поступательные перемещения по индивидуальной программе, оси которых установлены под углом друг к другу в плоскости, перпендикулярной оси обрабатываемого колеса, величины обратных ходов при совершении возвратно-поступательных движений каждым инструментом в отдельности задают в соответствии с длинами контактных линий при воспроизведении зацепления между обрабатываемым зубчатым колесом и зубчатой рейкой с исходным контуром, равным исходному производящему контуру инструмента на соответствующем угле развернутости эвольвенты в процессе обката, а величины прямых ходов также на соответствующем угле развернутости эвольвенты в процессе обката задают большими длины контактных линий на величину перебега, которую рассчитывают по следующей формуле

ΔH <  -

-

cosecβy-

cosecβy-  , (1) где re - радиус окружности граничных точек обрабатываемого зубчатого колеса, мм;

, (1) где re - радиус окружности граничных точек обрабатываемого зубчатого колеса, мм;

re=ra-2˙ m, (2)

rа - радиус окружности вершин зубчатого колеса, мм;

ry - радиус концентрической окружности зубчатого колеса, по которой осуществляют обкат, мм;

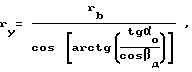

ry=  , (3)

, (3)

rb - радиус основной окружности зубчатого колеса, мм;

αo - угол исходного профиля инструмента, град;

β∂ - угол наклона линии зуба на делительной окружности, град;

rf - радиус окружности впадин зубчатого колеса, мм;

Do - наружный диаметр дискового инструмента, мм;

Хм - абсцисса точки касания наружной окружностью дискового инструмента окружности впадин обрабатываемого зубчатого колеса в системе координат сориентированной по осям симметрии эллиптической проекции первого на торцовую поверхность, второго при ориентации оси ординат вдоль проекции возвратно-поступательного движения инструмента, мм;

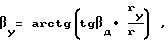

βу - угол наклона линии зуба на концентрической окружности, по которой производят обкат, град.;

βy= arctg tgβ∂·

tgβ∂·  (4)

(4)

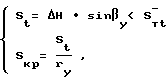

r - радиус делительной окружности зубчатого колеса, мм; при этом величины парных прямых и обратных ходов равны между собой, а разница между соседними парами составляет удвоенную величину перебега (2 ˙Δ Н), кроме того составляющие подачи обката рассчитывают по следующим зависимостям:

где St - тангенциальная подача инструмента, мм/ход;

где St - тангенциальная подача инструмента, мм/ход;

StT - технологическая тангенциальная подача, выбираемая в зависимости от материала обрабатываемого колеса и его степени точности, мм/ход;

Sкp - круговая подача обрабатываемой детали, рад/ход.

Сопоставительный анализ данного решения с известными свидетельствует, что предлагаемое изобретение позволяет качественно обрабатывать косозубые цилиндрические зубчатые колеса с числом зубьев свыше 30-40, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят обкат; величины обратных ходов при совершении возвратно-поступательных движений каждым инструментом в отдельности задают в соответствии с длинами контактных линий при воспроизведении зацепления между обрабатываемым зубчатым колесом и зубчатой рейкой с исходным контуром, равным исходному производящему контуру инструмента на соответствующем угле развернутости эвольвенты в процессе обката; величины прямых ходов также на соответствующем угле развернутости эвольвенты в процессе обката задают большими длины контактных линий на величину перебега; допустимую величину перебега инструмента вдоль линии зуба определяют по формулам (1), (2), (3) и (4); величины парных прямых и обратных ходов равны между собой, а разница между соседними парами составляет удвоенную величину перебега (2 ˙Δ Н); составляющие подачи обката рассчитывают по зависимостям (5) и (6).

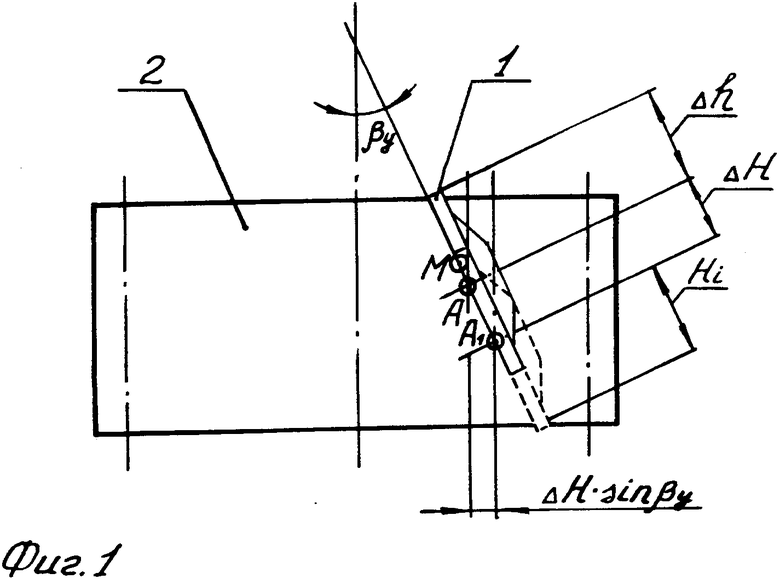

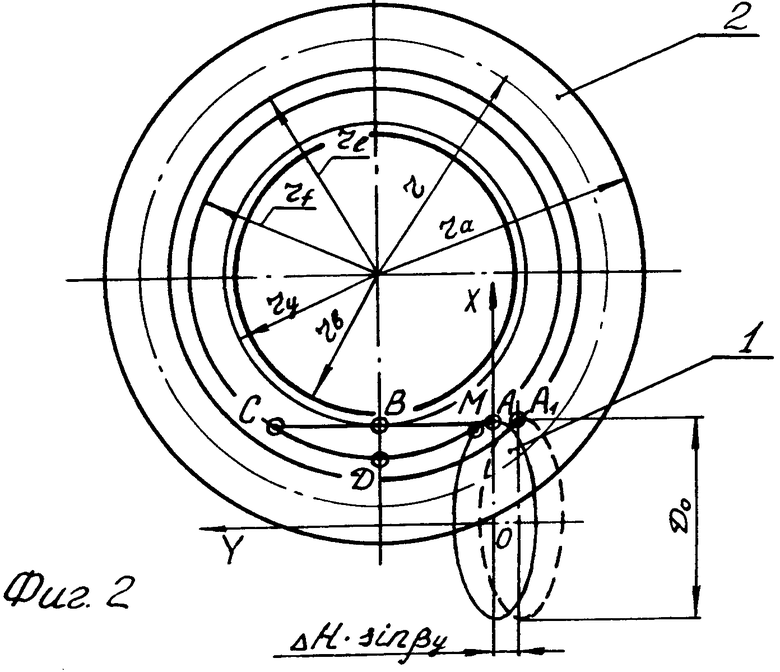

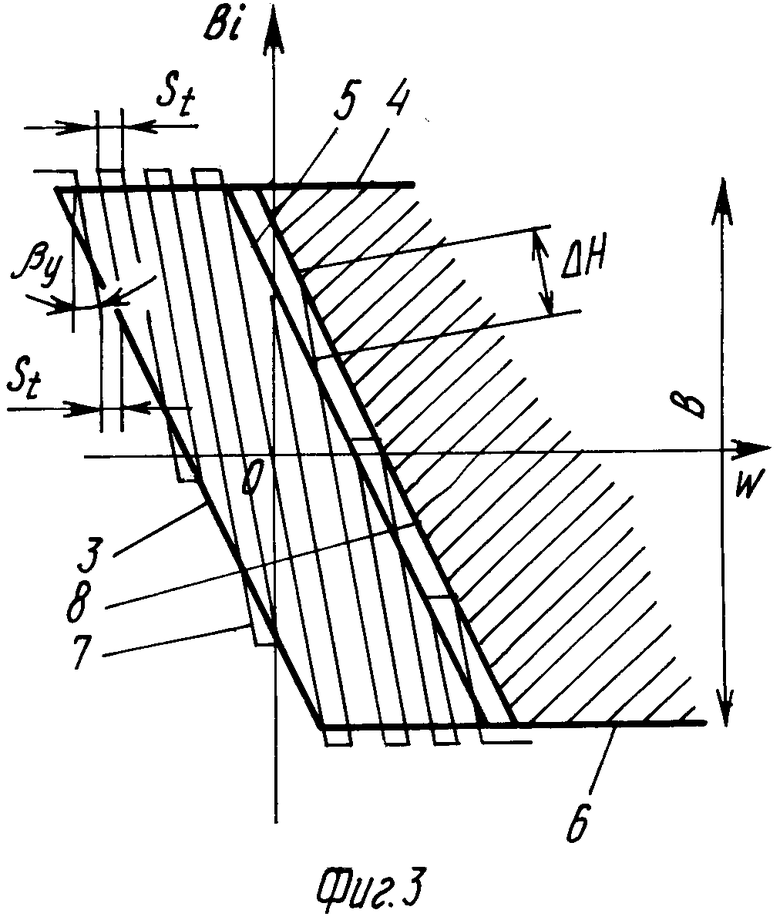

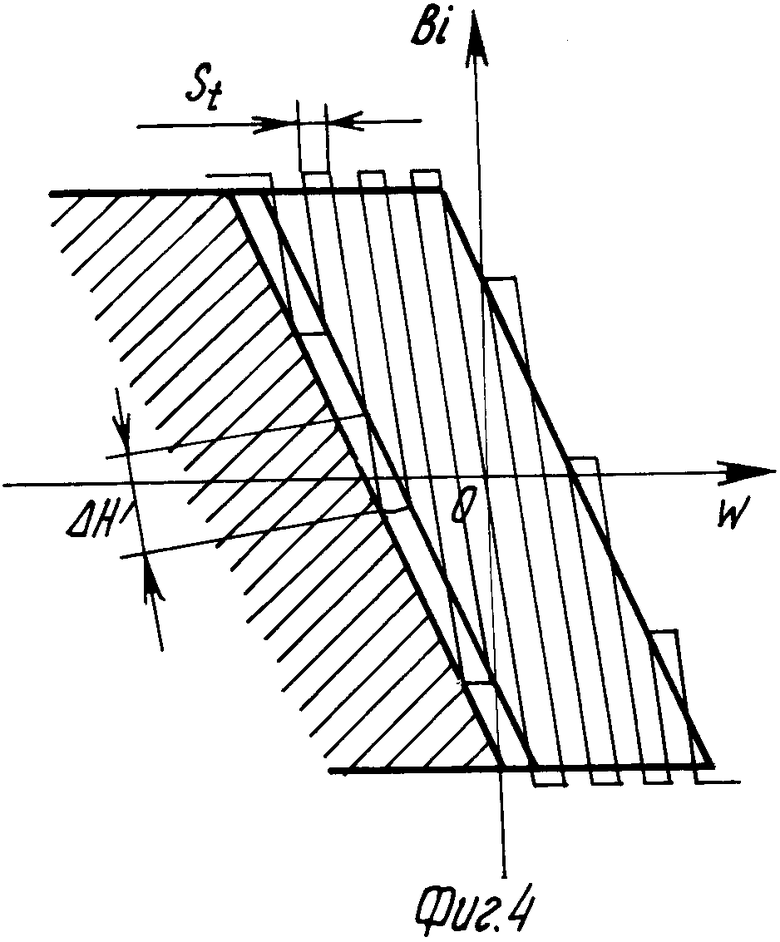

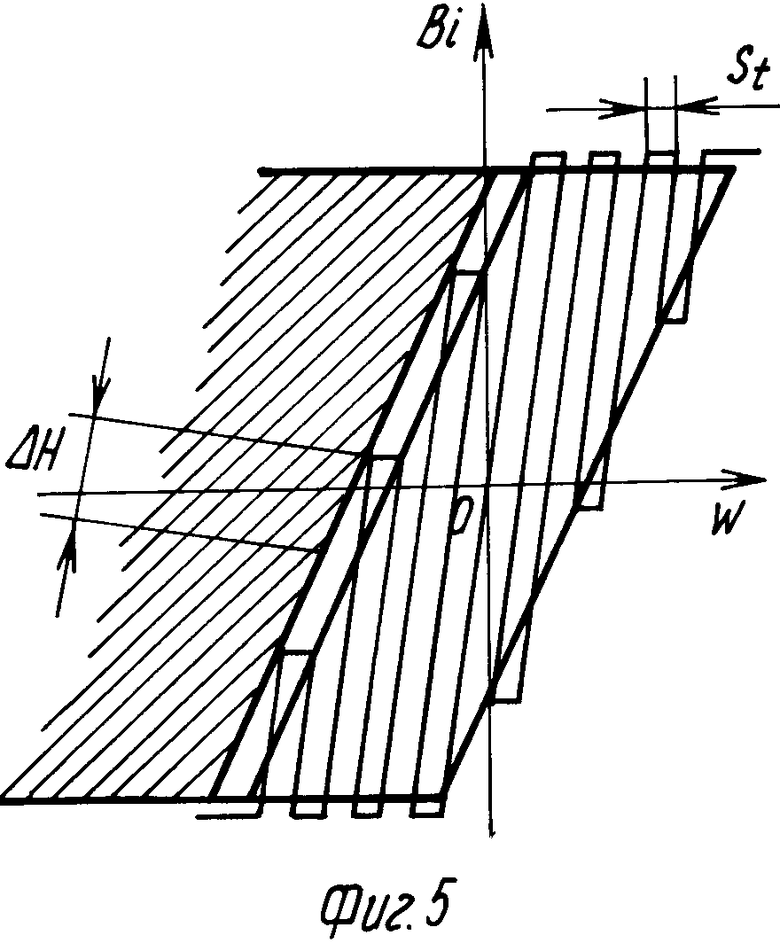

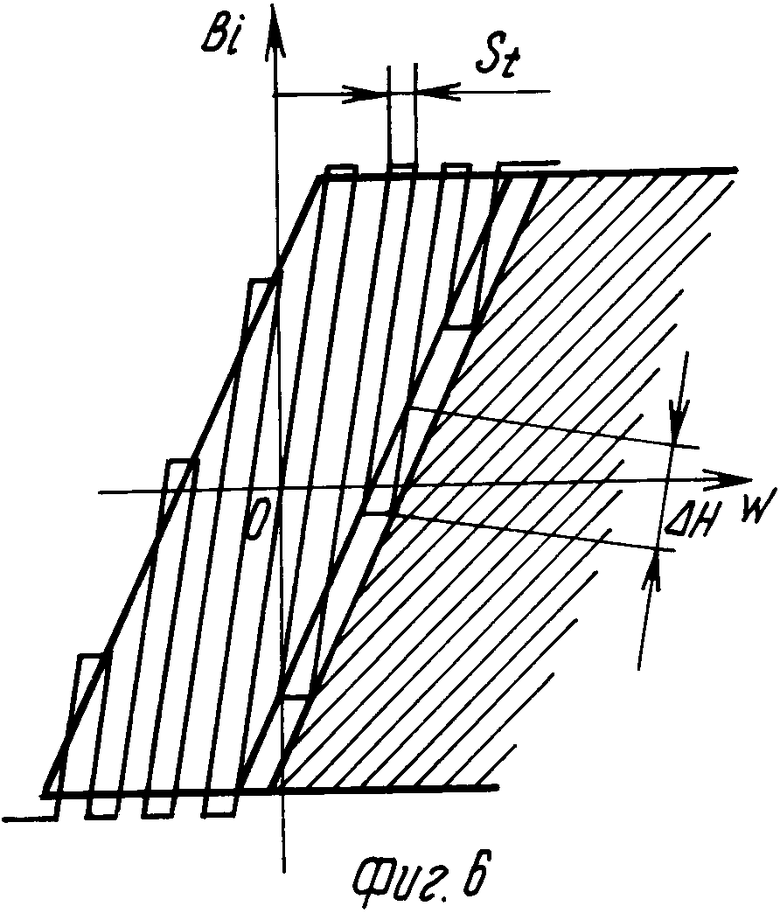

На фиг. 1 показана схема регулирования возвратно-поступательного движения при обработке косозубых цилиндрических колес, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят обкат; на фиг. 2 - то же, вид сверху; на фиг. 3 - диаграмма ограничения рабочих ходов инструмента вдоль линии зубьев обрабатываемого колеса при прерывистом обкате, когда движения обката осуществляют при отключенном движении вдоль зубьев обрабатываемого колеса, для левого профиля косозубого колеса с левым углом наклона зубьев при круговой подаче по часовой стрелке; на фиг. 4 - то же, для правого профиля косозубого колеса с левым углом наклона зубьев при круговой подаче по часовой стрелке; на фиг. 5 - то же, для левого профиля косозубого колеса с левым углом наклона зубьев при круговой подаче против часовой стрелки; на фиг. 6 - то же, для правого профиля косозубого колеса с левым углом наклона зубьев при круговой подаче против часовой стрелки.

Способ чистовой обработки косозубых цилиндрических зубчатых колес основан на методе прерывистого обката с периодическим делением от зуба к зубу. При осуществлении этого технологического процесса дисковыми инструментами 1 с углом профиля производящей рейки, близким или равным 0о, обкат производят по концентрической окружности радиуса ry, который для зубчатых колес 2 с числом зубьев свыше 30-40 меньше радиуса окружности впадин rf (фиг. 1 и 2). Это приводит к тому, что в определенный момент, начиная с конкретной (расчетной) точки М в плоскости обката, в процессе отработки рабочего хода инструментом вдоль образующей эвольвентного профиля зубьев дисковый инструмент 1 с наружным диаметром Do неотвратимо пересчет окружность впадин обрабатываемого колеса 2 и врежется в тело последнего на длину Δh. На фиг. 2 эта зона очерчена сегментом АВСД. Чтобы не допустить данного брака, необходимо строго ограничить возвратно-поступательное движение инструмента в рамках текущего i-го (Нi) хода величиной перебега Δ Н (отрезок АА1).

Законы регулирования возвратно-поступательного движения дисковых инструментов и выбора подачи обката имеют общий характер для косозубых колес, представленных на фиг. 3-6. Рассмотрим случай чистовой обработки косозубого цилиндрического колеса с левым углом наклона зубьев при круговой подаче обката по часовой стрелке (фиг. 3 и 4).

Диаграмма обработки левого профиля, представляющая собой развертку боковой поверхности зуба на вертикальную плоскость, в которой осуществляют тангенциальную подачу, показана на фиг. 3. Причем система координат выбрана таким образом, что по оси абсцисс откладывают величину пути обката W, представляющую собой сумму дискретных величин тангенциальной подачи инструмента St, а по оси ординат координаты положений дисковых инструментов Вi вдоль оси вращения зубчатого колеса в рамках ширины зубчатого венца В. Процесс обработки начинают от окружности выступов (образующая 3) на вершине зуба у верхнего торца 4 и заканчивают у ножки зуба на окружности граничных точек (образующая 5) нижнего торца 6. Расстояние между торцами 4 и 6 соответствует ширине венца зубчатого колеса В. Траектория движений инструмента на данной диаграмме представлена ломаной ступенчатой линией 7, которая условно ограничивается по периметру многогранным контуром, а ее рабочие участки наклонены к оси ординат под углом βy. Причем величины обратных ходов при совершении возвратно-поступательных движений инструментом в отдельности задают в соответствии с исходным контуром, равным исходному производящему контуру инструмента на соответствующем угле развернутости эвольвенты в процессе обката. Величины же прямых ходов также на соответствующем угле развернутости эвольвенты в процессе обката задают большими длины контактных линий на величину перебега, которую рассчитывают по формулам (1), (2), (3) и (4). При этом величины парных прямых и обратных ходов равны между собой, а разница между соседними парами составляет удвоенную величину перебега (2x xΔН). Зона возможных врезаний в тело колеса у ножек зубьев ограничивается образующей 8, проходящей через окружность впадин. Кроме того составляющие подачи обката рассчитывают по формулам (5) и (6).

Рассмотрим данный технологический процесс в динамике на примере фиг. 3. Каждый прямой ход осуществляют на соответствующем угле развернутости эвольвенты в процессе обката, большем длины контактных линий на величину перебега Δ Н при отключенной подаче обката (зубчатое колесо неподвижно). В следующий момент, когда отсутствует возвратно-поступательное движение инструмента 1 вдоль линии зубьев колеса, производят тангенциальную подачу St инструментов 1 и согласованную с ней круговую подачу Sкр обрабатываемого зубчатого колеса 2 в соответствии с формулами (5) и (6) до достижения начальной точки парного обратного хода. Затем при отключенной подаче обката (St и Sкр) инструментом 1 осуществляют обратный ход. Таким образом производят обработку всей левой боковой поверхности зуба, начиная от вершины зуба на окружности выступов у верхнего торца и заканчивая у ножки на окружности граничных точек у нижнего торца. Процесс же обработки противоположного правого профиля (фиг. 4) начинают от ножки зуба на окружности граничных точек у верхнего торца и заканчивают у вершины на окружности выступов у нижнего торца. Обработку по левому и правому профилям производят независимо двумя дисковыми инструментами до выхода в конечные расчетные точки пути обката (ось W). Однако на практике еще осуществляют 2-4 хода для плавного захода и выхода из зоны обката.

Таким образом реализация данного способа чистовой обработки зубчатых колес позволяет повысить качество обработки зубьев за счет исключения подрезания их ножек. При этом закон формирования эвольвентного профиля зубьев соответствует теоретическому.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ ЗУБОИГЛОШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2446035C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| ЗУБОИГЛОШЕВЕР | 2010 |

|

RU2440217C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1984 |

|

SU1349114A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

Изобретение относится к обработке металлов резанием и может быть использовано в производстве цилиндрических косозубых колес, у которых радиус окружности впадин больше радиуса концентрической окружности, по которой производят прерывистый обкат с периодическим делением от зуба к зубу. Сущность изобретения заключается в том, что при чистовой обработке зубчатых колес в условиях прерывистого обката при переодическом делении от зуба к зубу двумя дисковыми инструментами с углом исходного профиля, близким или равным нулю, совершающими возвратно-поступательные перемещения по индивидуальной программе, оси которых установлены под углом друг к другу в плоскости, перпендикулярной оси обрабатываемого колеса, величины обратных ходов при совершении возвратно-поступательных движений каждым инструментом в отдельности задают в соответствии с длинами контактных линий. Эти контактные линии образуются при воспроизведении зацепления между обрабатываемым зубчатым колесом и зубчатой рейкой с исходным контуром, равным исходному производящему контуру инструмента на соответствующем угле развернутости эвольвенты в процессе обката, а величины прямых ходов также на соответствующем углеразвернутости эвольвенты в процессе обката задают большими длины контактных линий на величину перебега, которую рассчитывают по приведенной формуле. 6 ил.

СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС в условиях периодического обката двумя инструментами с углом исходного профиля, близким или равным нулю, совершающими возвратно-поступательные перемещения по индивидуальной программе, оси которых установлены под углом одна к другой в плоскости, перпендикулярной к оси обрабатываемого колеса, отличающийся тем, что, с целью повышения качества обработки зубьев косозубых цилиндрических зубчатых колес за счет исключения подрезания ножек зубьев, величины прямых и обратных ходов задают в соответствии с длинами контактных линий, образующихся при воспроизведении зацепления зубчатого колеса с исходным производящим контуром на соответствующем угле развернутости эвольвенты, причем величины прямых и обратных ходов связаны зависимостью

L2n-1= L2(n-1)+2ΔH ,

где L2n-1 - величина прямого (нечетного) хода каждого инструмента на соответствующем угле развернутости эвольвенты, мм;

L2(n-1) - величина обратного (четного) хода каждого инструмента, равная длине контактной линии на соответствующем угле развернутости эвольвенты, мм;

n - порядковый номер хода;

ΔH - величина перебега, выбираемая из расчета исключения подрезания ножек зубьев, мм,

где m - модуль, мм;

Z - число зубьев колеса;

βд - угол наклона линии зуба на делительной окружности, град.;

D0 - наружный диаметр инструмента, мм,

а составляющие подачи обката рассчитывают по следующим зависимостям

где St - тангенциальная подача инструмента, мм/ход;

Sтt - технологическая тангенциальная подача, выбираемая в зависимости от материала обрабатываемого колеса и его степени точности, мм/ход;

Sкр - круговая подача обрабатываемой детали, рад/ход;

βy - угол наклона линии зуба на концентрической оружности, по которой производят обкат, град.,

где r - радиус делительной окружности зубчатого колеса, мм;

rу - радиус концентрической окружности зубчатого колеса, по которой осуществляют обкат, мм,

где rв - радиус основной окружности зубчатого колеса, мм;

αo - угол исходного профиля инструмента, град.

| Авторское свидетельство СССР N 1839747, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-27—Публикация

1989-12-11—Подача