Изобретение относится к керамическому производству, в частности к составам шликера для изготовления керамических пленок, применяемых в производстве многослойных и пленочных керамических конденсаторов в электронной промышленности.

Известен ряд шликеров, в составах которых применены пожаровзрывоопасные или токсические вещества, а также связующие на основе водорастворимых полимеров и водных дисперсий полимеров.

Из водорастворимых связующих наибольшее распространение получили поливиниловый спирт и метилцеллюлоза [1, 2]

Однако они не нашли широкого применения в производстве монолитных керамических конденсаторов из-за недостижимости качественного оформления набора пленок в многослойный пакет термоуплотнением из-за крайне узкого интервала вязкотекучего и высокоэластичного состояния полимерного связующего.

Среди воднодисперсионных связующих наиболее распространены дисперсии акриловых полимеров, так как возможность подбора акрилового полимера, обладающего широким температурным интервалом высокоэластичного и вязкотекучего состояния, обеспечивает высокое качество монолитизации набора отлитых пленок в однородный пакет термоуплотнением и легкость рубки пакета на заготовки, что решающим образом влияет на качество монолитных керамических конденсаторов и выход годных изделий.

Известен способ получения керамических пленок на основе окиси алюминия из водных шликеров с применением в качестве связки полиакрилатной дисперсии, полученной полимеризацией длинноцепочечных сложных эфиров акриловой кислоты, с использованием обычных разжижителей, кремнийорганического пеногасителя, диспергатора натрий-аммониевой соли полиакриловой кислоты. Полученный шликер вакуумируют, отличают на подложку из неполярных материалов, сушат [3]

Такая керамическая пленка применяется обычно в производстве подложек микросхем и не требует монолитизации набора пленок в многослойный пакет, кроме того неизвестны точные составы диспергатора, связующего, пеногасителя и, следовательно, невозможно предсказать свойства получаемых пленок.

Известен шликер, содержащий керамический материал на основе оксидов Ba, Sr, Pb, Si, Nb, Al, B, Cu, и др. и фторида Ca, связку водную дисперсию акрилового полимера, диспергатор, пеногаситель, загуститель, гигроскопический агент и смачиватель. В состав водной эмульсии акрилового полимера входит полимер, содержащий мономерные единицы, имеющие карбоксильные группы α, β-ненасыщенных карбоновых кислот, эфиры (мет) акриловой кислоты с первичными спиртами с 1-18 атомами С и акрилметакрилаты с алкильной группой C1-C4 [4]

Состав поверхностно-активных веществ, диспергатора и пеногасителя не расшифрованы и приведены лишь торговые названия этих реагентов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому шликеру является шликер, используемый для литья тонких керамических пленок по известной технологии и осуществляемый на Витебском производственном объединении "Монолит" [5]

В состав шликера входят: керамический материал на основе титанатов Ca, Ba, Mg, карбоната Mn, Ba, цирконата Ca и оксидов, связующее вещество, пластификатор, диспергатор, смачиватели (ПАВ-1) и ПАВ-2), пеногаситель, загуститель, регулятор pH шликера (Оксалат аммония) и деионизованная вода, в следующем соотношении (количественное соотношение компонентов шликера рассчитано из примеров реализации шликеров, приведенных в [5] мас. Керамический материал 59,78-70,58 Деионизованная вода 14,22-24,04 Связующее вещество 7,59-12,85 Пластификатор 2,28-3,75 Диспергатор 1,42-1,90 Смачиватель (ПАВ-1) 0,07-0,08 Смачиватель (ПАВ-2) 0,21-0,26 Пеногаситель 0,12-0,14 Вязкая добавка 0,4-0,5 Регулятор pH* 0,01-0,08

Количество регулятора pH определяется природой используемого керамического материала, pH шликера должен составлять 9-11.

Применяемые материалы представляют собой:

1) Керамический материал керамика связующих составов: а) ВС-1 мас. BaTiO3 89,0 CaZrO3 8,0 Nd2O3 свободные 1,2 Nb2O5 окислы 0,4 ZnO 1-3 MnCO3 0,1 б) ТНС-2500 BaTiO3 97,0 Nb2O5 свободные 2,0 Sm2O3 окислы 0,5 MnCO3 0,25 BaCO3 0,25

в) ТЛ/-47 Твердый раствор алю- мината лантана-титаната кальция 97,5 Глина "веселовская" 2,5

г) Т-150 CaTiO3 99,0 ZhO 1,0

2) Деионизированная вода по ОСТ 11029.003-80 марки Б.

3) Связующее вещество является пленкообразователем, получают его полимеризацией этилакрилата с использованием эмульгирующих и полимеризующих добавок. Температура полимеризации 100оС. Для нейтрализации эмульсии используют амин или аммиак. Размер частиц эмульсии 0,1-0,5 мкм.

Связующее вещество, имеющее торговое название Nicasol КЕ-176, имеет следующие характеристики: содержание сухого 45-47 мас. вязкость (20оС) <100 сПз; pH 5,6-6,5.

Состав связующего детально не раскрывается и является "Ноу-хау" фирмы "Nippon Carbide Industry Co. Ltd".

4) Пластификатор гексиленгликоль, имеющий формулу C6H14O8:

CH CH

CH

светлая жидкость со сладковатым запахом.

Требования к качеству: содержание основного вещества 99,0 мас. плотность (20оС) 0,922-0,925; кислотность (в виде CH3COOH) 0,005; температура начала кипения 192оС.

Торговое название "Hexylene Glucol". Изготовитель фиpма "Shell chemical Co. Ltd".

5) Диспергатор ПАВ анионного типа из полимера карбоновой кислоты. Детально состав диспергатора фирмой "Kao Atolas Co. Ltd" не раскрывается, фирменное название "Demol-ST" имеет следующие характеристики: внешний вид коричневая жидкость; цвет (G) <7; pH (10%-ный водный раствор) 7,1-7,3; потери от испарения 700 ± 1,5 мас. точка помутнения <25оС.

6) Смачиватель (ПАВ-1) Nissan Nymeen S-220". представляет собой ПАВ катионного типа. В качестве основного вещества полиоксиэтиленоктадециламин следующей формулы

C18H37N

Детально состав ПАВ-1 не раскрывается.

Улучшает смачивание керамического порошка связующим.

Требования к качеству: аминное число 45,0-53,0; содержание влаги <1,0 мас. температура помутнения (1%-ный водный раствор) >100оС; температура замерзания 1,00-10,0оС.

Изготовитель-фирма "Nippon Oil and Fats Co. Ltd".

7) Смачиватель (ПАВ-2) "Newcol 806 (70)"-неионное ПАВ, содержащее полиоксиэтиленоктилфенол формулы

C8H17- -O(CH2CH2O)nH

-O(CH2CH2O)nH

где n ≈30 с гидрофильно-олеофильным балансом ≈17,3.

Детально состав ПАВ не раскрывается.

Требования к качеству: внешний вид (20оС) жидкость; цвет (20оС) макс. N 2; плотность (20оС) 1,085-1,105; pH (10%-ный водный раствор) 5,0-7,0; содержание воды 29,0-31,0%

ПАВ-2 применяется совместно с ПАВ-1. Выпускается фирмой"Nippon Nyukazai Co. Ltd".

8) Пеногаситель "Emulgen L-40" -неионогенное ПАВ, производное полиоксиэтилена.

Требования к качеству: внешний вид (20оС) бледно-желтая жидкость; цвет (по стандарту американской ассоциации здравоохранения) 180; гидроксильное число 87 ± 4 мг/KOH/г; потери от испарения <2 мас.

Детально состав пеногасителя не раскрывается.

Выпускается фирмой "Kao Atolas Co. Ltd".

9) Вязкая добавка "Cellosize Hydroxylethyl Cellulose"

(НЕС) QP-4400-H имеет формулу

производится фирмой "Union Carbide Corporation chemicals and plastics".

производится фирмой "Union Carbide Corporation chemicals and plastics".

Используется в качестве связующего для пленки, облегчает ее отливку.

10) Регулятор pH шликера оксалат аммония.

Указанные продукты за исключением оксалата аммония запускаются за валюту в Японии.

Керамические суспензии, приготовленные по лицензии, характеризуются:

Содержанием твердой фазы, в пределах 69,0-88,5

Вязкостью, сПз (20оС), в пределах 20-35 pH, в пределах 10-13

Керамические шликеры характеризуются:

Вязкостью, сПз (20оС) в пределах 20-70 pH, в пределах 9-12

Затраты времени на стадии приготовления керамической суспензии 10 ч.

Шликер, используемый для литья тонких керамических пленок по технологии, закупленной по лицензии у Японской фирмы, имеет удовлетворительное, соответствующее запросу потребителей качество. Главным недостатком шликера (прототипа) является его высокая стоимость за счет закупки продуктов по импорту, т. е. за счет расположения расходования валютных средств.

Целью изобретения является снижение стоимости шликера при сохранении и улучшении его качества и качества отливаемых пленок.

Поставленная цель достигается тем, что состав шликера, включающий керамический материал с основным характером поверхности, деионизованную воду, связующее вещество, пластификатор-гликоль, диспергатор, смачиватели неионогенные ПАВ, пеногаситель и загуститель, содержит в качестве керамического материала с основным характером поверхности керамику на основе титанатов бария, кальция, цирконата кальция, твердых растворов алюмината лантана титаната кальция и оксидов, в качестве связующего вещества водную дисперсию сополимера этилакрилата, метилакрилата и двухосновной непредельной карбоновой кислоты, в качестве диспергатора сополимер винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком, в качестве неионогенных ПАВ моноалкиловые эфиры полиоксиэтиленгликолей с молекулярной массой 560-1000 и гидрофобным блоком 160-200 и оксиэтилированный изононилфенол со степенью оксиэтилирования 20-30, в качестве пеногасителя пропоксилат спиртов фракции C7-C12 со степенью оксипропилирования 5-15, в качестве загустителя акрилатный полиэлектролит или поливиниловый спирт в количестве, мас. Керамический материал 58,70-75,00 Деионизованная вода 14,73-20,70

Водная дисперсия со-

полимера этилакрилата.

метилакрилата и двух-

основной непредельной кислоты 9,00-14,20 Этиленгликоль или гексиленгликоль 0,90-4,40

Сополимер винилацетата

и малеиновой кислоты,

в котором 0,8-1,5 эквива-

лента карбоксильных групп нейтрализовано аммиаком 0,22-0,87 Моноалкиловые эфиры

полиоксиэтиленгликолей с мол. мас. 560-1000 и гидрофобным блоком 160-200 0,04-0,12 Оксиэтилированный изо- нонилфенол со степенью оксиэтилирования 20-30 0,11-0,29

Пропоксилат спиртов

фракции С7-С12 со сте-

пенью оксипропилиро- вания 0,01-0,36

Акрилатный полиэлектро-

лит или поливиниловый спирт 0,01-0,36

Анализ известных составов показал, что использование моноалкиловых эфиров полиоксиэтиленгликолей с мол. мас. 560-1000 и гидрофобным блоком 160-200 в составах шликеров не известно.

Состав шликера в предлагаемом качественном и количественном сочетании проявил новое свойство, которое проявилось в повышении его эффективности за счет того, что предлагаемый состав шликера не требует регулятора pH, так как применение предлагаемых отечественных компонентов создает необходимое значение pH шликера, не требуя дополнительной корректировки.

Компоненты, входящие в состав данного шликера выполняют определенные функции, а необходимость использования каждого из них теоретически обоснована и подтверждена экспериментально.

В составе шликера используются:

1) Керамический материал керамика марок ВС-1, ТНС-2500, ТЛ/-47, Т-150 (составы их аналогичны составам в прототипе).

2) Деионизованная вода по ОСТ 11029.003-80 марка Б.

3) АК-260 (ТУ 6-02-0209917/-90) -50-55%-ная водная дисперсия сополимера этилакрилата, метилакрилата и двухосновной ненасыщенной карбоновой кислоты с вязкостью 50 сПз, pH 4,0-6,0 и температурой стеклования 24оС.

Основное назначение связующего в шликере состоит в обеспечении агрегативной и седиментационной устойчивости, заданных литьевых свойств шликера и структурно-механических свойств отливаемых керамических пленок.

Связующее разработано специально для замены импортного связующего в составе шликера.

4) Этиленгликоль (ГОСТ 10164-75) или гексиленгликоль (ТУ 6-02-0209913-89) выполняет функцию пластификатора, облегчающего пленкообразование акрилового сополимера и обеспечивающего необходимые структурно-механические свойства отливаемых пленок.

5) МКМ-50 ВМ (ТУ 5850767/-88) 10%-ный водный раствор сополимера винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком. МКМ-50 ВМ-желто-коричневая жидкость с pH 4,0-6,0. Получают осадительной полимеризацией винилацетата и малеинового ангидрида в среде органического растворителя с последующим растворением в воде и нейтрализацией карбоксильных групп.

Основная функция данного соединения в составе шликера состоит в интенсификации процесса диспергирования керамических материалов в воде и стабилизации получаемых керамических суспензий и шликеров.

Диспергатор разработан специально для замены импортного в составе шликера.

6) Моноалкиловые эфиры полиэтиленгликолей с молекулярной массой 560-1000 и гидрофобным блоком 160-200 получают этерификацией кислот полиэтиленгликолями. Структурная формула CnH2n+1CO(OCH2CH2)mOH, где n=9-11, m=8-18. Представляет собой вязкую жидкость желтого или коричневого цвета. Содержание целевого продукта около 100 мас. Число омыления 66-71 мг КОН/г, pH 1%-ного водного раствора 7,5-8,0.

Эфиры ПЭГов и карбоновых кислот получают по известной методике (Дымент О. Н. Казанский К. С. и А. М. Мирошников. Гликоли и другие производные окисей этилена и пропилена. М. Химия, 1976, с. 237).

Основная функция в составе шликера улучшение смачивания керамических порошков полимерным связующим.

7) Неонол АФ 9-25 (ТУ 38.50716-87) оксиэтилированный изононилфенол со степенью оксиэтилирования 20-30. Неонол АФ9-25 прозрачная вязкая жидкость светло-желтого цвета с pH водного раствора (концентрации 10 г/дм3) 7,0 температурой помутнения водного раствора (концентрации 10 г/дм3) -60оС (в 15% -ном растворе аС), гидроксильным числом 42,5 ± 2 мг КОН/г и массовой долей воды 27-28.

Основная функция в составе шликера улучшение смачивания керамических и полимерных частиц водой и обеспечение однородности отливаемых пленок.

8) ГДП-1 (ТУ 38.10777-88) пропоксилат спиртов фракции C7-C12 со степенью оксипропилирования 5-15. ГДП-1 светлая жидкость с плотностью 947 кг/м3 (20оС), растворимость в воде при 20оС 0,01 мас. с pH 1%-ной водной дисперсии 10,6, гидроксильным числом 95-120 мг КОН/г

В составе шликера ГДП-1 пеногаситель, снижающий пенообразование в процессе приготовления керамической суспензии и шликера.

9) АК-215 (ТУ 6-02-02099134-83) или поливиниловый спирт (ГОСТ 10779-78).

АК-215 46%-ная водная дисперсия сополимера винилацетата, бутилакрилата и метакриловой кислоты. Жидкость молочного цвета, pH 5,5-6,5, вязкость на вискозиметре ВЗ-4 13-18 сек (20оС).

Поливиниловый спирт белый, твердый порошок. При температуре 200оС размягчается с разложением. Хорошо растворяется в воде, динамическая вязкость 4%-ного раствора 12-20 Па ˙ с, pH 5,5-7,0.

Основная функция в составе шликера загущение (особенно для литья толстых пленок до 90 мкм).

Содержание воды и диспергатора в составе шликера ограничено в пределах, позволяющих получать устойчивую водную суспензию керамического материала с требуемыми технологическими свойствами: содержанием твердой фазы 58,70-75,00 мас. и вязкостью 20-120 сПз при pH 9-11 диспергированием керамического материала до среднего размера частиц 1,0-2,5 мкм на 1-й стадии приготовления шликера получении стабилизированной керамической суспензии.

Пределы содержания в составе шликера связующего обусловлены требуемыми свойствами получаемой керамической пленки: при содержании водной дисперсии полимерного связующего менее 9,00 мас. наблюдается ухудшение структурно-механических свойств керамической пленки и некачественное оформление многослойного набора в монолитную заготовку термоуплотнением.

Содержание связующего выше 14,20 мас. снижает плотность керамических пленок, ухудшает условия качественного формирования диэлектрика в процессе обжига, увеличивает пористость и коэффициент огневой усадки заготовки конденсатора.

Пределы содержания пластификатора в составе шликера 0,90-4,40 мас. обусловлены необходимыми физико-механическими свойствами получаемых керамических пленок.

Содержание смачивателей в шликере в пределах 0,04-0,12 мас. (ПАВ-1) и 0,11-0,29 мас. (ПАВ-2) обеспечивает требуемые литьевые свойства керамических шликеров и однородность отливаемых пленок, при этом достигаются необходимые структурно-механические свойства пленок.

Предел содержания пеногасителя 0,01-0,36 мас. в составе шликера определяются условиями приготовления керамического шликера с последующим его вакуумированием и количество пеногасителя от объемов приготовляемого шликера, режимов перемешивания и вида используемого оборудования. Количественные пределы вводимого в состав шликера загустителя 0,01-0,36 мас. которые определяются литьевыми свойствами шликера и толщиной отливаемой пленки.

Предлагаемый шликер готовится в 2 стадии. На 1-й стадии приготовления керамической суспензии производится диспергирование керамического порошка в воде. Диспергатор, воду, керамический материал и пеногаситель загружают в вибромельницу и производят диспергирование при 20-25оС течение 2-5 ч до достижения среднего размера частиц 1,0-2,5 мкм. Затем полученную суспензию пропускают через магнитный сепаратор и загружают в вакуумный смеситель, снабженный турбинной мешалкой, делающей 3000 об/мин. На 2-й стадии производят смешение керамической суспензии с водной дисперсией связующего и остальными компонентами шликера и вакуумирование его при остаточном давлении 7-15 мм рт. ст. в течение 30-90 мин после чего шликер используют для литья керамической пленки.

Затраты времени на стадии приготовления керамической суспензии 4-5 ч. Шликер льют, используя фильеру кюветного типа, на полированную цельнозамкнутую подложку из нержавеющей стали с нанесением слоем антиадгезива. При прохождении через сушило в подложке формируется керамическая пленка и, высушенная до остаточной влажности 0,25-1,0 мас. легко отделяется от подложки и наматывается на бобину. Толщина получаемой пленки 25-100 мкм.

Монолитизация набора получаемых пленок производится в следующем режиме термоуплотнения: давление прессования 180-220 кг/см2, температура 75оС, время выдержки под давлением 2-6 мин.

Свойства шликеров и суспензий определяли: pH суспензий и шликеров на милливольтметре pH 121; вязкость суспензий и шликеров на ротационном вискозиметре VT 03 (Япония); содержание твердой фазы в суспензии расчетная величина; отделение пленки от подложки литьевой машины визуально (легкое, одновременное по всей широте подложки, без разрывов пленки); однородность пленки визуально (без сгустков и пузырей воздуха); разнотолщинность пленки на оптиметре ИКВ-3 (ГОСТ 5405-73) (допустимая разность толщины пленки ± 1 мк); качество монолитизации пакета пленок визуально (отсутствие расслоений пакета) и определение электропараметров готового конденсатора; качество рубки пакета пленок на заготовки визуально (отсутствие зазубрин, гладкая поверхность срезов, отсутствие скосов; предел прочности на разрыв и относительное удлинение пленок при растяжении на разрывной машине типа pH-30-1; кажущаяся плотность пленок расчетная величина (частное от деления веса пленки на ее объем).

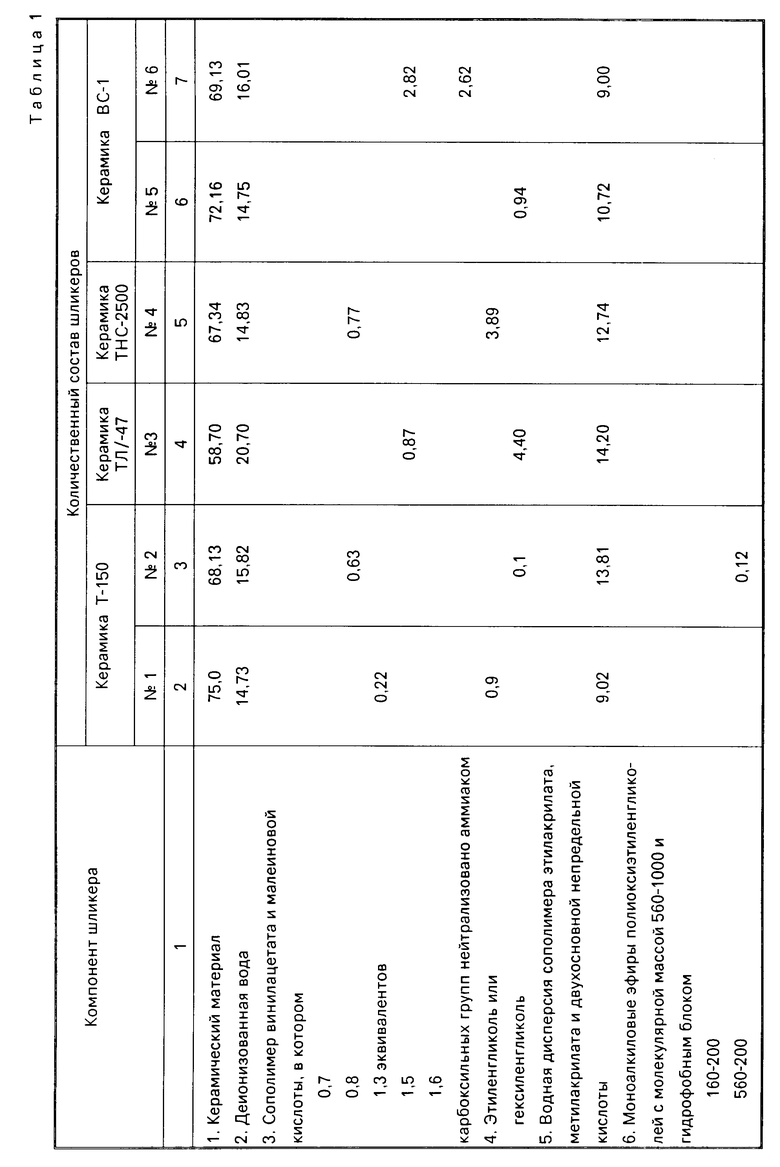

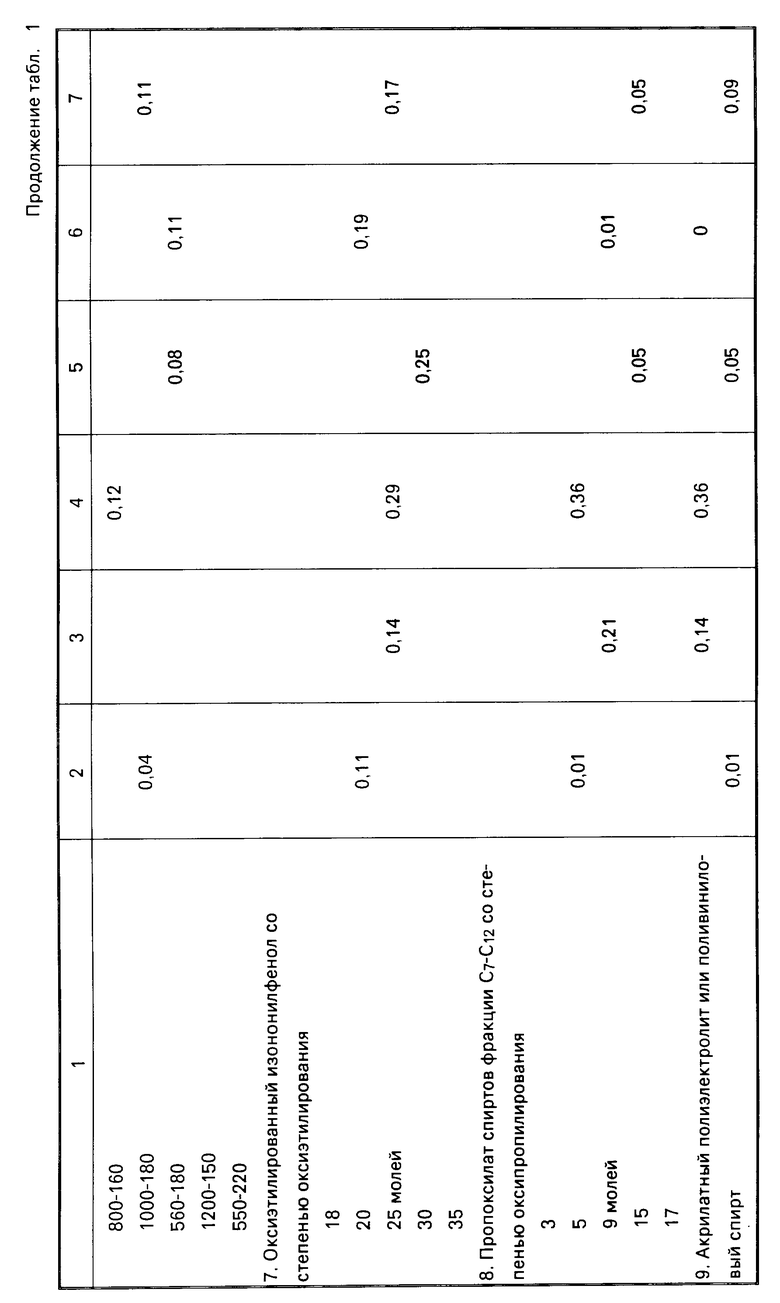

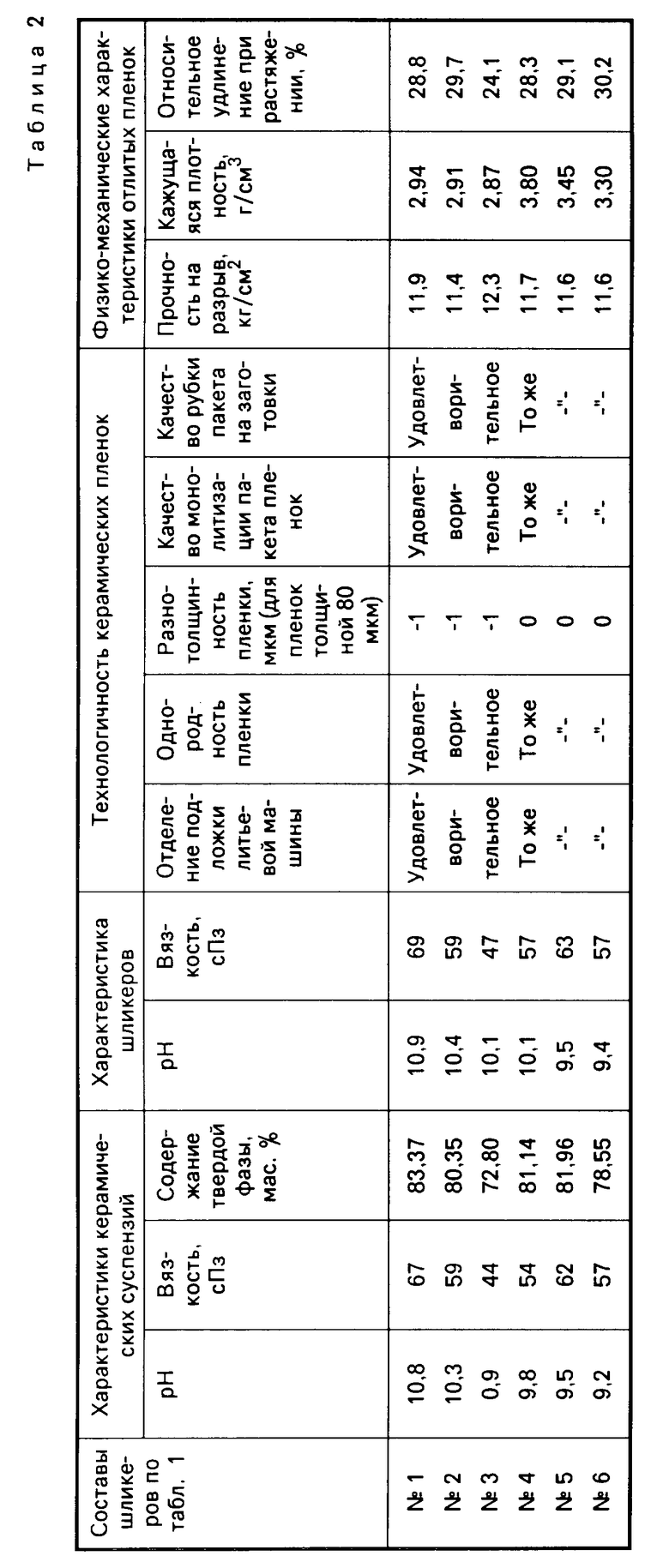

В табл. 1 и 2 представлены составы предлагаемых суспензий, характеристики и свойства предлагаемых шликеров.

П р и м е р. В мельницу загружают керамику Т-150 75,00 кг (75,00 мас.); деионизованную воду 12,75 кг (12,75 мас. суммарное количество деионизованной воды в составе шликера 12,75+1,98=14,73 кг (14,73 мас.); 10%-ный водный раствор 2,20 кг сополимера винилацетата и малеиновой кислоты, в котором 1,3 эквивалентна карбоксильных групп нейтрализовано аммиаком (в нем 0,22 кг (0,22 мас.) сополимера и 1,98 кг (1,98 мас.) деионизованной воды); пропоксилат спиртов фракции С7-С12 со степенью оксипропилирования 5 0,01 кг (0,01 мас.).

Диспергирование керамического материала производят при 20 ± 2оС в течение 4-5 ч по степени перетира менее 4 мкм.

Вязкость получаемой керамической суспензии 67 сПз, pH 10,8, содержание твердой фазы в суспензии 83,37 мас.

Полученную керамическую суспензию пропускают через магнитный сепаратор и загружают в вакуумный смеситель, снабженный турбинной мешалкой.

В смеситель вводят, кг(мас.):

55%-ную водную дис-

персию сополимера этил-

ацетата, метилакрилата и

двухосновной непредельной кислоты 9,00 (9,00) Этиленгликоль 0,90 (0,90)

Моноалкиловые эфиры

полиоксиэтиленгликолей

с мол. мас. 560-1000 и

гидрофобным блоком 160-200 0,04 (0,04)

Оксиэтилированный изо-

нонилфенол со степенью оксиэтилирования 25 0,11 (0,11)

Поливиниловый спирт (10%-ный p-p) 0,01 (0,01).

Смешение керамической суспензии с введенными компонентами шликера в течение 0,5 ч, а шликер вакуумируется при остаточном давлении 7-15 мм рт. ст. Вязкость полученного шликера 69 мПз, pH шликера 10,9.

готовый шликер льют через фильеру кюветного типа на полированную цельнозамкнутую подложку из нержавеющей стали с нанесенным слоем лецитина. При прохождении через сушило на подложке формируется керамическая пленка, которая отделяется от подложки и наматывается на бобину.

Полученная пленка хорошо отделяется от подложки литьевой машины, однородна не содержит сгустков, коагулюма, пузырьков воздуха и посторонних включений, разнотолщинность пленки 1 мкм. Полученная пленка имеет прочность на разрыв 11,9 кг/см2, кажущуюся плотность 2,94 г/см3 и относительное удлинение при растяжении 28,8%

После монолитизации в пакете отсутствуют видимые расслоения, при рубке пакета на заготовках отсутствуют зазубрины, скосы, заготовка имеет гладкую поверхность срезов. Для пленок прочность на разрыв возрастает в 1,01 1,46 раза, относительное удлинение при растяжении в 1,06-1,53 раза, кажущаяся плотность пленок в 1,03-1,11 раза.

Использование предлагаемого состава шликера не требует применения регулятора pH. Время на стадии приготовления керамической суспензии составляет 4-5 ч, что сокращает на 5-6 ч время приготовления суспензии по сравнению с прототипом.

Использование предлагаемого состава шликера, в котором импортные компоненты заменены на отечественные позволяет снизить стоимость шликера, рассчитанного на производство 180 млн, штук керамических конденсаторов, в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный пьезоматериал и способ его изготовления | 2018 |

|

RU2695917C1 |

| Композиционный пьезоматериал и способ его изготовления | 2020 |

|

RU2751896C1 |

| ШЛИКЕР ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2049758C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

| УНИВЕРСАЛЬНОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2064972C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛЕСКО-СТРУКТУРООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ ЭЛЕКТРОЛИТА СЕРНОКИСЛОГО МЕДНЕНИЯ | 1991 |

|

RU2027703C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ И ПРИМЕНЕНИЕ САПРОПЕЛЯ В КАЧЕСТВЕ ЕЕ ГИДРОФОБНОЙ ДОБАВКИ | 2013 |

|

RU2540646C1 |

| Вещество поверхностно-активное, способ его изготовления и применения | 2023 |

|

RU2833933C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| СИЛИКАТНАЯ КРАСКА | 1991 |

|

RU2007430C1 |

Назначение: изобретение относится к составам шликера для изготовления керамических пленок в производстве конденсаторов в электронной промышленности. Сущность изобретения: в состав шликера входят, мас. керамический материал 58,70-75,00; деионизованная вода 14,73-20,70; дисперсия сополимера этилакрилата, метилакрилата и двухосновной кислоты 9,00-14,20; этиленгликоль или гексиленгликоль 0,90-4,40; сополимер винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком 0,22 0,87; моноалкиловые эфиры полиоксиэтиленгликолей с мол. м. 560-1000 и гидрофобным блоком 160-200 0,04-0,12; оксиэтилированный изононилфенол со степенью оксиэтилирования 20-30 0,11-0,29; пропоксилат спиртов фракции C7-C12 со степенью оксипропилирования 5-15 0,01-0,36; акрилатный полиэлектролит или поливиниловый спирт 0,01-0,36. Использование предлагаемого состава шликера позволяет снизить стоимость шликера при сохранении и улучшении качества шликера и пленок для производства конденсаторов. 2 табл.

СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК, включающий керамический материал с основным характером поверхности, деионизованную воду, связующее, пластификатор этиленгликоль или гексиленгликоль, диспергатор, смачиватели неионогенные ПАВ, пеногаситель и загуститель, отличающийся тем, что, с целью снижения стоимости шликера при сохранении и улучшении его качества и качества отливаемых пленок, он содержит в качестве связующего водную дисперсию сополимера этилакрилата, метилакрилата и двухосновной непредельный карбоновой кислоты, в качестве диспергатора сополимер винилацетата и малеиновой кислоты, в котором 0,8 1,5 эквивалента карбоксильных групп нейтрализовано аммиаком, в качестве неионогенных ПАВ - моноалкиловые эфиры полиоксиэтиленгликолей с мол. м. 500 1000 и гидрофобным блоком 160 200 и оксиэтилированный изононилфенол со степенью оксиэтилирования 20 30, в качестве пеногасителя пропоксилат спиртов фракции С7 С12 со степенью оксипропилирования 5 15 и в качестве загустителя акрилатный полиэлектролит или поливиниловый спирт при следующем соотношении компонентов, мас.

Деионизованная вода 14,73 20,70

Водная дисперсия сополимера этилакрилата, метилакрилата и двухосновной непредельной карбоновой кислоты 9,00 14,20

Этиленгликоль или гексиленгликоль 0,90 4,40

Сополимер винилацетата и малеиновой кислоты, в котором 0,8 1,5 эквивалента карбоксильных групп нейтрализовано аммиаком 0,22 0,87

Моноалкиловые эфиры полиоксиэтиленгликолей с мол. м. 560 1000 и гидрофобным блоком 160 200 0,04 0,12

Оксиэтилированный изононилфенол со степенью оксиэтилирования 20 30 0,11 0,29

Пропоксилат спиртов фракции С7 С12 со степенью оксипропилирования 5 15 0,01 0,36

Акрилатный полиэлектролит или поливиниловый спирт 0,01 0,36

Керамический материал Остальное

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Технология фирмы "Kyoto Ceramic Co, LtD" N 56-8/15571-260, 07.04.81. | |||

Авторы

Даты

1995-10-10—Публикация

1991-01-22—Подача