Изобретение относится к керамическому производству, в частности к составам и способам получения керамических шликеров, и может быть использовано при изготовлении керамических монолитных конденсаторов.

Известен шликер, содержащий стеклокерамический цемент, поливинилбутираль и растворитель [1] и способ получения шликера для литья конденсаторных пленок, при котором загружаются все компоненты, перемешиваются и вакуумируются до получения однородной суспензии [2]

Данный шликер не может быть применен для литья керамических пленок, так как предназначен для получения припоя на основе стеклокерамических цементов, а известный способ не может быть использован для получения шликеров на основе неводных поливинилбутиральных связок.

Наиболее близким техническим решением к изобретению является шликер для получения керамической пленки, содержащий керамический порошок, поливинилбутираль, смесь гликоля и эфира фталевой кислоты, этиловый спирт, трихлорэтилен и толуол, и способ его изготовления, включающий измельчение корундовыми мелющими телами, вакуумирование, отлив на подложку, сушку и отверждение эластичной керамической пленки [3]

Этот шликер и способ его получения позволяют повысить качество и однородность шликера и выход годной керамической пленки.

Существенным недостатком шликера и способа его получения является то, что шликер не обеспечивает требуемой высокой механической прочности пластифицированной пленки толщиной менее 25 мкм и качественного ее съема с органического носителя, например, с лавсана, а способ характеризуется сравнительно высокой трудоемкостью, так как включает дополнительную операцию вакуумирования для деаэрации шликера. Кроме того, способ не позволяет при составлении рецептуры шликера учитывать влияние на соотношение керамический порошок связующее в нем значений удельных поверхностей и веса керамических порошков, что приводит к нарушению оптимального наполнения связующего керамикой, невозможности оптимизировать процесс диспергирования шликера и прогнозировать выход годных и технологичность пленки при сборке многослойных пакетов и обжиге изделий. Все это ограничивает применение данного шликера и способа его получения и достижение более высокого технического результата.

Предлагаемый шликер и способ его получения позволяет устранить недостатки известного шликера и способа его получения и обеспечивают достижение технического результата, заключающегося в более существенном повышении физико-механических характеристик шликера, керамической пленки, снижении времени диспергирования и степени намола материала мелющих тел и облегчении съема пластичных пленок толщиной менее 25 мкм с технологической подложки.

Сущность изобретения заключается в том, что в предложенном шликере для литья керамических пленок, включающем керамический порошок, поливинилбутираль и этиловый спирт, вышеуказанный технический результат обеспечивается тем, что шликер дополнительно содержит бутиловый спирт, олигоэфиракрилат или дубитилсебацинат, тетраэтоксисилан или полиэтилсилоксановую жидкость ПЭС-5 при следующем соотношении компонентов, мас.

Керамический порошок 40,55-54,33

Поливинилбутираль 3,46-6,81

Этиловый спирт 33,48-40,52

Бутиловый спирт 8,13-10,77

Олигоэфиракрилат или

дибутилсебацинат 0,58-1,3

Тетраэтоксисилан или

полиэтилсилоксановая

жидкость ПЭС-5 0,02-0,05

В предложенном способе получения шликера для литья керамических пленок, включающем смешение и диспергирование керамического порошка в среде поливинилбутираля, этилового и бутилового спиртов, олигоэфиракрилата ии бутилсебацината и тетраэтоксисилана или полиэтилсилоксановой жидкости ПЭС-5 до гомогенного состояния, вышеуказанный технический результат обеспечивается тем, что предварительно керамический порошок в зависимости от значений его удельных поверхности и веса смешивают с 0,5-1% вводимого количества поливинилбутираля по отношению к количеству керамического порошка, с 45-50 вводимого количества этилового и бутилового спиртов и со всем количеством олигоэфиракрилата или дибутилсебацината и тетраэтоксисилана или поэтилсилоксановой жидкости ПЭС-5 и после гомогенизации суспензии вводят оставшееся количество поливинилбутираля и спиртов и вновь перемешивают при 50 70оС до гомогенного состояния, при этом общее количество вводимого поливинилбутираля рассчитывают в зависимости от значений удельных поверхности и веса керамического порошка, что составляет 5 10,5% по отношению вводимого количества порошка.

В данном случае повышение физико-механических характеристик шликера, керамической пленки, улучшение технологических свойств и облегчение съема пленок толщиной менее 25 мкм с технологической подложки достигается в результате одновременного введения в шликер с пластификатором в виде олигоэфиракрилата или дибутилсебацината с поливинилбутиралем, тетраэтоксисилана или полиэтилсилоксановой жидкости, а также в результате введения поливинилбутираля в зависимости от параметров керамических порошков как на стадии предварительного, так и окончательного диспергирования. При этом на стадии предварительного диспергирования и смешивания интенсифицируется процесс дезагрегации керамической суспензии, снижается намол мелющих тел, обеспечивается повышение физико-механических характеристик и технологических свойств керамической пленки, улучшается процесс сборки конденсаторных пакетов. Кроме того, введение в шликер в качестве модификатора тетраэтоксисилана или полиэтиленсилоксановой жидкости ПЭС-5 позволяет повысить механическую прочность пленки в результате ориентации цепей полимера и усиления взаимодействия молекул связующего. При этом оптимизируется соотношение керамика связующее в пленке для различных керамических порошков в зависимости от степени их помола и удельного веса и удается использовать поливинилбутираль не только в качестве связующего, но и в качестве диспергатора разжижителя и пленкообразователя. Выполняется роль поверхностной стадии диспергирования дезагрегации порошка, что ведет к повышению скорости помола, снижению количества необходимого растворителя, причем молекулы поливинилбутираля на поверхности каждой частицы порошка создают адсорбционный слой, количество которого пропорционально удельной поверхности керамического порошка.

Сопоставительный анализ предлагаемого шликера и способа его получения с прототипом показывает, что предлагаемый шликер отличается от известного дополнительным содержанием бутилового спирта, тетраэтоксисилана или полиэтилсилоксановой жидкости ПЭС-5, олигоэфиракрилата или дибутилсубацината, а способ отличается операцией предварительного смешивания керамического порошка с частью поливинилбутираля, спиртов и всем количеством остальных компонентов, после чего вводят оставшееся количество поливинилбутираля и спиртов, и вновь перемешивают при нагревании до гомогенного состояния. Таким образом, шликер и способ его получения являются новыми, так как состав шликера, соотношение его компонентов и приемы получения шликера не известны из существующего уровня техники.

Анализ других технических решений в данной области техники, например, по а. с. СССР N 1069014, 604839, позволяет сделать вывод, что предлагаемый шликер и способ его получения имеют изобретательский уровень, так как состав шликера, приемы его получения и их существенные отличия явным образом не следует из известного уровня техники. Кроме того, шликер и способ его получения являются промышленно применимыми, что вытекает из результатов экспериментальной проверки, достигаемого технического результата и практических задач в области керамического конденсаторостроения.

Возможность осуществления изобретения подтверждается сведениями, относящимися к способу получения шликера, его оптимальным составам и результатам экспериментальной проверки.

Предлагаемый способ получения шликера осуществляется следующим образом.

Предварительно известным в керамическом производстве образом получают керамический порошок с размером частиц 15 мкм. Затем требуемое количество порошка в зависимости от его удельных поверхности и веса смешивают с частью поливинилбутираля в количестве 0,5 1 по отношению к вводимому количеству порошка, которую рассчитывают по формуле:

M 100˙d˙Sуд˙b, где d удельный вес поливинилбутираля

b толщина адсорбционного слоя.

С 45 50% требуемого количества этилового и бутилового спиртов и со всем количеством олигоэфиракрилата (или дибутилсебацината) и тетраэтоксисилана (или полиэтилсилоксановой жидкости ПЭС-5) до образования гомогенной суспензии. После этого в полученную суспензию вводят оставшееся количество спиртов и поливинилбутираля в виде их смеси и вновь перемешивают при нагревании до 50 70оС до гомогенного состояния. При этом общее количество вводимого поливинилбутираля составляет 5 10,5 по отношению к вводимому количеству керамического порошка (40,55 54,33 мас.) и определяется в зависимости от значений удельных поверхностей и веса порошка по формуле

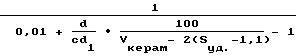

Pкерам=

Рсвязки 100 Ркерам, где с содержание поливинилбутираля в связке, мас.

d удельный вес поливинилбутираля, г/см3;

d1 удельный вес керамики, г/см3;

Sуд. удельная поверхность керамического порошка, м2/г;

Vкерам. содержание керамики в пленке, об.

Ркерам. количество керамики в шликере, мас.

Рсвязки количество связи в шликере, мас.

Полученный таким образом шликер используют для отливки известным образом керамических пленок толщиной 20 35 мкм, которые применяют для формирования конденсаторных пакетов по принятой в конденсаторостроении технологии.

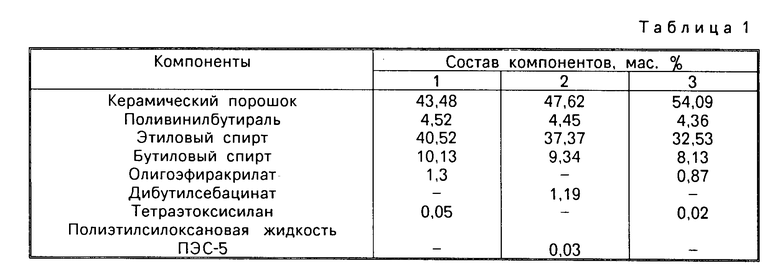

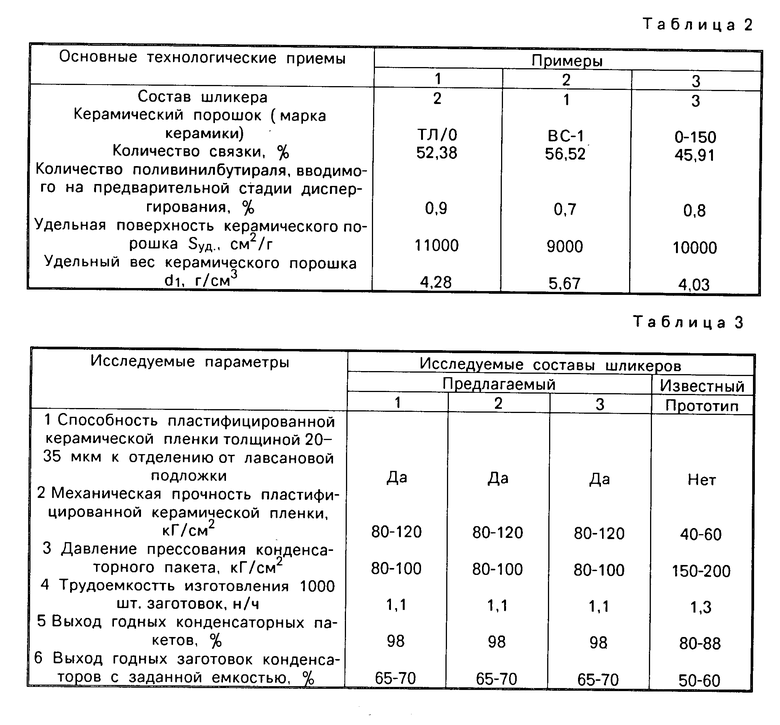

Конкретные составы шликера, иллюстрирующие изобретение, приведены в табл.1, а конкретные примеры способа получения шликера приведены в табл.2.

Свойства шликера, керамической пленки и конденсаторов на их основе подтверждаются результатами испытаний, данные о которых приведены в табл.3.

Как видно из табл.3, предлагаемый шликер и способ его получения позволяют получать пластифицированную пленку толщиной 20 35 мкм, свободно отделять ее от лавсановой технологической подложки. При этом пленка обладает более высокой механической прочностью по сравнению с прототипом, что позволяет формовать групповой пакет при удельном давлении в 2 раза более низком, а соответственно повысить выход годных пакетов на 10 18% выход годных заготовок на 10 15 и снизить трудоемкость их изготовления на 20 что свидетельствует о наличии технического результата в сравнении с прототипом и о возможности воспроизводимости предлагаемого шликера.

Оптимальность состава шликера подтверждается тем, что при введении в него компонентов в количествах выше или ниже предлагаемых пределов не обеспечиваются требуемые технологические свойства и физико-механические характеристики шликера и пленок. Например, введение тетраэтоксисилана или полиэтилсилоксановой жидкости ПЭС-5 менее минимального количества 0,02 мас. (выход за состав 3) снижается пластичность и механическая прочность пленки ниже оптимальных значений, а при введении указанной добавки более максимального количества 0,05 мас. (выход за состав 1) существенного улучшения технологичности пленки не наблюдается.

Экспериментально установлено, что наибольший технический результат достигается при предлагаемом соотношении компонентов шликера и приемах способа его получения.

В настоящее время разработан состав шликера, техпроцесс его получения и изготовлены опытные партии изделий с применением высокопроизводительного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| ОГНЕУПОРНАЯ ПОДСТАВКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ РАДИОДЕТАЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2079470C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ВЫСОКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2079913C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Высокотемпературная электрохимическая ячейка и способ ее изготовления | 2024 |

|

RU2832432C1 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

Использование: изготовление керамических пленок для конденсаторов методом разлива шликера на технологическую подложку. Сущность изобретения: шликер содержит керамический порошок, поливинилбутираль, этиловый и бутиловый спирты, олигоэфирактилат или дибутилсебацинат и тетраэтоксисилан или жидкость полиэтилсилоксановую ПЭС-5 при требуемом соотношении компонентов. Способ получения шликера основан на смешении поливинилбутираля с керамическим порошком, этиловым и бутиловым спиртами, олигоэфиракрилатом или дибутилсебацинатом и тетраэтоксисиланом или жидкостью полиэтилсилоксановой ПЭС-5. При этом предварительно керамический порошок в зависимости от его удельных поверхностей и веса смешивают с 0,5-1% вводимого количества поливинилбутираля по отношению к количеству порошка, с 45-50% вводимого количества этилового и бутилового спиртов и со всем количеством остальных компонентов шликеров и после гомогенизации суспензии вводят оставшиеся количества поливинилбутираля и спиртов и вновь перемешивают при 50-70°С до гомогенного состояния, при этом общее количество поливинилбутираля рассчитывают в зависимости от значений удельных поверхности и веса керамического порошка и составляет 5-10,5% по отношению вводимого количества порошка. Технический результат: повышение выхода годных и физико-механических характеристик шликера, пленок и изделий и облегчение съема пластичных пленок толщиной менее 25 мкм с технологической подложки. 2 с. п. ф-лы, 3 табл.

Керамический порошок 40,55 54,33

Поливинилбутираль 3,46 6,81

Этиловый спирт 33,48 4,52

Бутиловый спирт 8,13 10,77

Олигоэфиракрилат или дибутилсебацинат 0,58 1,3

Тетраэтоксисилан или полиэтилсилоксановая жидкость ПЭС-5 0,02 0,05

2. Способ получения шликера для литья керамической пленки, включающей смешение и диспергирование керамического порошка в среде поливинилбутираля и этилового спирта до гомогенного состояния, отличающийся тем, что предварительно керамический порошок смешивают с 5 15% вводимого количества поливинилбутираля, с 45 50% вводимого количества этилового и дополнительно вводимого спиртов и со всем количеством дополнительно вводимых олигоэфиракрилата или дибутилсебацината и тетраэтоксисилана или полиэтилсилоксановой жидкости ПЭС-5 и после гомогенизации суспензии вводят оставшиеся количества поливинилбутираля и спиртов и вновь перемешивают при 50 70oС до гомогенного состояния.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сегам | |||

| Z., 1985, v.37, N 5, 1-2. | |||

Авторы

Даты

1995-12-10—Публикация

1992-03-31—Подача