Изобретение относится к композиционным пьезоматериалам (КПМ) и может быть использовано для изготовления гидроакустических приёмников, датчиков медицинской ультразвуковой диагностики, эмиссионного контроля, дефектоскопов и других объёмночувствительных пьезопреобразователей, а также к технологиям (к способам) изготовления этих материалов.

Известны КПМ, представляющие собой совокупность параллельно расположенных поляризованных керамических стержней (тип связанности 1-3) или пластин (тип связанности 2-2) в полимерной матрице [1 - 4].

Недостатком КПМ со связностью 1–3 и 2–2 является невозможность достижения ими высоких значений объёмных пьезопараметров при объёмном содержании пьезоактивной фазы в системе более 20 об. %. Этот факт, даже при параллельном электрическом соединении керамических пластин в образце, приводит к тому, что высокие значения объёмных пьезопараметров у КПМ указанных типов достигаются при их низкой электрической ёмкости, что создаёт, трудно устранимые, проблемам, связанные с коммутацией и эксплуатацией пьезопреобразователей на основе рассматриваемых КПМ. Одновременно с этим, механическая прочность рассматриваемых образцов быстро снижается по мере уменьшения объёмной доли керамических пластин в системе, что также создаёт проблемы с их эксплуатацией [5 – 12].

В настоящее время известны несколько технологий изготовления стержневых и пластинчатых КПМ. Первая из них [3, 13 - 17] предусматривает изготовление керамических пластин или стержней, круглого или прямоугольного сечения, которые, на втором этапе, по задаваемому алгоритму, размещаются в технологической форме, а затем заливаются в ней олигомером (с его последующей полимеризацией) или раствором полимера (с последующим испарением растворителя). После чего форма разрушается, заготовка извлекается, а её активные элементы поляризуются.

В рамках технологии второго типа [3, 13, 16, 18], монолитная, прямоугольная, керамическая заготовка частично пропиливается в двух взаимно перпендикулярных направлениях с образованием своеобразной трёхмерной «гребёнки». На следующем этапе, пространство между «зубьями» «гребёнки» заполняют полимером, а монолитное основание «гребёнки» отпиливают. Аналогичные технологии применяют и для изготовления КПМ со связностью типа 2 – 2.

Третья технология [13, 19] требует изготовления технологических форм из материалов, которые при формировании макроструктуры КПМ разрушаются за счёт окисления или испарения. В качестве примера, можно назвать формы, изготовленные из различных полимерных материалов, методами литографии, литья и т.д. [20]. На следующем этапе, технологическую форму, которая имеет необходимую макроструктуру, заполняют суспензией, содержащей мелкодисперсный порошок сегнетофазы (например, системы ЦТС). После испарения из суспензии (шликера) жидкой фазы, форму нагревают на воздухе, что приводит к её деструкции и испарению продуктов разложения (окисления) полимера. Дальнейшее повышение температуры до оптимальных (для спекания полупродукта) значений, позволяет изготовить пьезокерамический каркас произвольной формы, плотность отдельных элементов которого может достигать 98% (от рентгеновской плотности) [5 - 7]. В частности, в рамках этого процесса, изготовлена совокупность гексагональных стержней диаметром порядка 50 мкм и высотой около 400 мкм, расположенных друг от друга на расстоянии 50 мкм [7], а также сложные формы (в виде сот, совокупности стержней и пластин), имеющие различные размеры и геометрию [5, 19]. Если же технологическая форма изготавливается из тугоплавкого материала, то, при оптимальной температуре, спекается вся композиция, которая, после охлаждения, заливается полимером, а после его отверждения, части формы отделяют от КПМ (блок распиливают), а образец КПМ поляризуют [21].

Однако, несмотря на свою привлекательность, рассматриваемый метод сложен технологически, характеризуется наличием экологических проблем, длительностью и высокой себестоимостью единицы продукции, а также имеет достаточно низкую воспроизводимость электрофизических параметров (ЭФП) образцов КПМ [5 – 7, 13].

Также для изготовления КПМ со связностью типа 2-2 и 1-3 может быть использован метод литья под давлением [22, 23]. Рассматриваемый метод, как и предыдущий, (самостоятельно или совместно с первым методом) используют для изготовления КПМ с различной объёмной долей активных элементов, которые могут иметь вид стержней или пластин (различных размеров и форм). Его недостатки схожи с недостатками третьего метода, «метода растворимой формы», за исключением меньшей остроты экологических проблем.

Достаточно эффективным, для изготовления пьезокомпозитов типа 2–2, является метод шликерного литья, базирующийся на формировании тонких лент из суспензий (порошок сегнетофазы – полимерное связующее), которые называются литьевыми шликерами. В рамках этого метода изготавливают многослойные композиты, в которых слои полимера и монолитной керамической плёнки чередуются между собой. Если плёнка содержит пузырьки газа образуется композит со связностью типа 2–0–2. В других вариантах этой технологии полимерные плёнки являются токопроводящими, при этом электроды у сегнетоактивного элемента (САЭ) наносят не на торцевые части пластин, а на их плоскости, т.е. КПМ этого типа работает на планарной моде [8, 9, 24].

Основной идеей автоматического послойного метода изготовления, например, слоистых КПМ [9, 10] является формирование их заданной макроструктуры с помощью 3D принтеров (последовательная, послойная, управляемая подача шликера и связующего). Полученная заготовка на следующем этапе обжигается (удаление полимерных компонентов и спекание керамических пластин). Полученный керамический каркас поляризуется, а его межслоевые пространства заполняются связующим. На последнем этапе технологии, электроды отдельных пластин соединяют и проводят поверхностную герметизацию образца.

Как следует, из приведённого анализа технологических процессов изготовления КПМ стержневого и пластинчатого типа, все они отличаются многостадийностью. Кроме этого большинство технологий требуют изготовления сложных, как правило, одноразовых технологических форм и (или) дополнительной механической обработки первичных заготовок [3, 6, 7, 13 – 20, 23], а целом ряде технологий сложного дорогостоящего технологического оборудования [8 - 10].

Также известен способ получения КПМ слоистого типа, образованного керамическими пластинами, поляризованными по толщине, плоскости которых, с двух сторон, покрыты полимером [24]. В рамках технологии этих КПМ, керамические сегнетоактивные элементы (САЭ) помещают, параллельно друг другу, в технологическую прямоугольную форму. Величина зазора между САЭ задаётся с помощью прямоугольных столбиков (прокладок, стопоров), которые размешаются на дне технологической формы. Электроды САЭ коммутируются, а затем, пространство между САЭ (непосредственно в форме) заполняется эпоксидной смолой. После окончания процесса полимеризации эпоксидной смолы, нижняя часть формы (дно, технологические прокладки и нижние части заготовок САЭ) срезаются [24, рис. 9A – 9D]. К недостаткам таких КПМ можно отнести их низкую упругую податливость при высокой диэлектрической проницаемости. Это связано с использованием при изготовлении рассматриваемых КПМ плотной и толстой пьезокерамической плёнки, САЭ на основе которой обладают высокой диэлектрической проницаемостью (до 10000) и невысокой упругой податливостью [3 – 7, 9 – 13, 25]. Недостатком же способа изготовления такого КПМ является его сложность, обусловленная необходимостью устанавливать стопоры между пластинами и проводить обрезку нижних частей формы и заготовок, а также проблемы с поляризацией многочисленных САЭ.

Наиболее близкими по типу связности, направлению поляризации САЭ и способу изготовления являются КПМ слоистого типа, в состав которых входят пористые керамические пластины (керамические плёнки), вектор поляризации которых параллелен плоскости плёнок, а электроды (параллельные друг другу) располагаются на торцевых плоскостях образцов. Пористые керамические САЭ разделены между собой (в направлении перпендикулярном плоскости САЭ) плоскими пористыми полимерными плёнками, изготовленными из вспененного силиконового компаунда [прототип, 25].

Недостатком прототипа является сложный технологический процесс его изготовления, который включает, не только изготовление высокопористых керамических плёнок толщиной порядка 100 мкм, но и высокопористых плёнок полимера, с последующей сборкой образцов с использованием полимерных плёнок, в которых полимеризация полностью не завершена для сохранения их клеящих свойств. Помимо этого, не смотря на пористый характер используемых полимерных плёнок, их упругая податливость остаётся, относительно низкой (что обусловлено закрытым характером их пористости), а, следовательно, они эффективно армируют САЭ КПМ в продольном направлении, что снижает пьезоактивность отдельных САЭ, повышает поперечную пьезоактивность КПМ и способствует снижению величин объёмных пьезопараметров.

Техническим результатом заявляемого КПМ, является увеличение значений объёмного пьезомодуля (dV) и фактора приёма (dV⋅gV), при сохранении или росте (в случае равных объёмных долей сегнетофазы в системе) значений объёмной пьезочувствительности (gV) и диэлектрической проницаемости (εТ33/εо).

С теоретической точки зрения [5 – 12], это означает, что, по сравнению с прототипом, происходит рост суммарной упругой податливости, как в продольном, так и в поперечном направлениях (относительно направления поляризации).

Техническим результатом заявляемого способа изготовления КПМ является упрощение его технологии.

Технический результат заявляемого КПМ достигается тем, что композиционный пьезоматериал включает керамические плёнки сегнетоэлектрика, изготовленные из ультрадисперсных порошков (с диаметром отдельных частиц не более 3 мкм) сегнетоэлектрических фаз кислородно-октаэдрического типа: цирконата/титаната свинца или метаниобата свинца, или титаната свинца, или твёрдых растворы на их основе, расположенные параллельно друг другу и соединённые, по крайней мере, двумя полимерными плёнками на основе акрила (с электрическим сопротивлением не менее 1010 Ом·см, т.е. с электрическим сопротивлением, близким с электрическому сопротивлению керамических пластин), которые расположены напротив друг другу в плоскости керамических плёнок в направлении вектора поляризации композиционного материала (т.е. в направлении от электрода к электроду), и размеры которых обеспечивают образование воздушной полости (поры) между ними, при этом на торцевые поверхности керамических плёнок нанесены электроды, соединённые токовыводами.

Керамическая плёнка может быть получена из шликера состава, мас. %:

активная фаза: ультрадисперсный порошок цирконата/титаната свинца, или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе 63,05 - 74,60

дистиллированная вода 12,40 -18,55

связующее: 50-65 мас.% водная дисперсия сополимеров этил – (метил-) акрилатов и двухосновной ненасыщенной карбоновой кислоты: 8,05 - 12,00

пластификатор 1,10-4,20

диспергатор: 7 – 12% водный раствор сополимера винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком 0,36-0,95

неионогенный ПАВ1: моноалкиловые эфиры полиэтиленгликолей с молекулярной массой 560-1000 0,07-0,15

неиогенный ПАВ2: оксиэтилированный изононилфенол 0,10-0,25

загуститель: 42-50% водная дисперсия сополимера винилацетата, бутилакрилата и метакриловой кислоты или поливиниловый спирт 0,16-0,52

пеногаситель: пропоксилат спиртов фракции C7-C12 0,03-0,33

Изменение содержания компонентов, входящих в состав шликера вне интервала заявляемых значений, ухудшает его литьевые свойства, т.е. приводит к: а) проблемам, связанным с однородностью сырой плёнки, с трудностью её отделения от подложки, а также с ограничениями по её минимальной и максимальной толщине; б) к ухудшению прочностных и структурно-механических свойств продуктов её обжига (образование трещин, коробление, сколы и т.д.).

В качестве связующего при изготовлении керамической плёнки может быть взят продукт АК-260 по ТУ 6-02-0209917/-90. Производители: Витебское производственное объединение "Монолит", или "Синтез ПАВ", Россия, или ООО «Симплекс», Россия.

В качестве пластификатора могут быть взяты этиленгликоль по ГОСТ 10164-75 или гексиленгликоль по ТУ 6-02-0209913-89 производителя «Ренессанс Ойл» Россия или производителя «Катроса Реактив», Россия.

В качестве диспергатора может быть взят сополимер, полученный осадительной полимеризацией винилацетата и малеинового ангидрида в среде органического растворителя с последующим растворением в воде и нейтрализацией карбоксильных групп, например, МКМ-50 ВМ по ТУ 5850767/-88 производителя НПО "Синтез ПАВ".

В качестве неионогенного ПАВ1 может быть взят продукт, полученный этерификацией кислот полиэтиленгликолями, например, по известной методике (Дымент О. Н. Казанский К. С. и А. М. Мирошников. Гликоли и другие производные окисей этилена и пропилена. М. Химия, 1976, с. 237).

В качестве неиогенного ПАВ2 может быть взят продукт Неонол АФ 9-25, полученный по ТУ 38.50716-87 «ПО Поволжье».

В качестве загустителя может быть взят продукт АК-215, полученный по ТУ 6-02-02099134-83 от производителя ООО АКРИПОЛ или поливиниловый спирт (ГОСТ 10779-78) [26].

В качестве пеногасителя, может быть взят продукт ГДП-1 по ТУ 38.10777-88 производителей: Витебское производственное объединение "Монолит" или "Синтез ПАВ".

В качестве полимерной плёнки на основе акрила (термопластичный полимерный материал на основе производных акриловой кислоты, в том числе, полиакрилаты, полиакрилонитрил, полиметилметакрилат и др.) может быть использован продукт, имеющий клеящие поверхности, например, продукт марки VHB 4957 - продукция 3М фирмы TDM ELECTRIC или сополимерная акриловая композиция homacryl 540Z (Компания ХОМА), или клейкая двусторонняя акриловая лента GT6008F (Международная корпорация «3М», США).

Преимущественная суммарная площадь контакта полимер – керамика составляет 10-40% от площади керамической пластины/плёнки.

Технический результат способа достигается тем, что способ изготовления вышеописанного композиционного пьезоматериала (КПМ) включает сборку КПМ из отдельных активных элементов (АЭ), включающих керамические плёнки сегнетоэлектрика кислородно-октаэдрического типа с нанесёнными на их торцевые поверхности электродами с токовыводами, соединённые с полимерными плёнками на основе акрила, размеры которых обеспечивают образование воздушной полости между ними, и формирование двух электродов, соединяющих верхние электроды отдельных керамических плёнок и нижние электроды отдельных керамических плёнок.

Способ включает последующую дополнительную поляризацию КПМ и его внешнюю герметизацию.

Соединение керамических плёнок с полимерными плёнками осуществляют путём последовательного совмещения керамических и полимерных поверхностей или полимерных поверхностей отдельных активных элементов (АЭ).

Изготовление керамической плёнки включает формирование сырых плёнок сегнетоэлектрика цирконата/титаната свинца, или метаниобата свинца, или титаната свинца, или твёрдых растворы на их основе из шликера на основе ультрадисперсных порошков (УДП) сегнетоэлектрика с последующим их ступенчатым обжигом и спеканием по обычной пьезокерамической технологии.

В качестве электродов, наносимых на торцевые поверхности керамических плёнок, а также в качестве единых электродов могут быть использованы покрытия из серебра, меди, никеля, платины, палладия и других металлов.

Готовят монолитные керамические плёнки-пластины, преимущественно, с толщиной 0,10 – 0,20 мм в виде квадратов или прямоугольников со сторонами от 3 до 20 мм.

Готовят полимерные плёнки преимущественно с толщиной 0,20-0,40 мм.

Преимущественная суммарная площадь контакта полимер – керамика составляет 10-40% от площади керамической пластины/плёнки.

Полученный композиционный пьезоматериал, имеет в своём составе монолитные керамические плёнки, изготовленные из УДП сегнетоэлектрических фаз кислородно-октаэдрического типа: цирконат/титанат свинца, или метаниобат свинца, или титанат свинца, или твёрдые растворы на их основе, армированные по краям в плоскости керамического сегнетоактивного элемента (САЭ), в направлении вектора поляризации последних, расположенными параллельно друг другу, тонкими слоями акриловой плёнки.

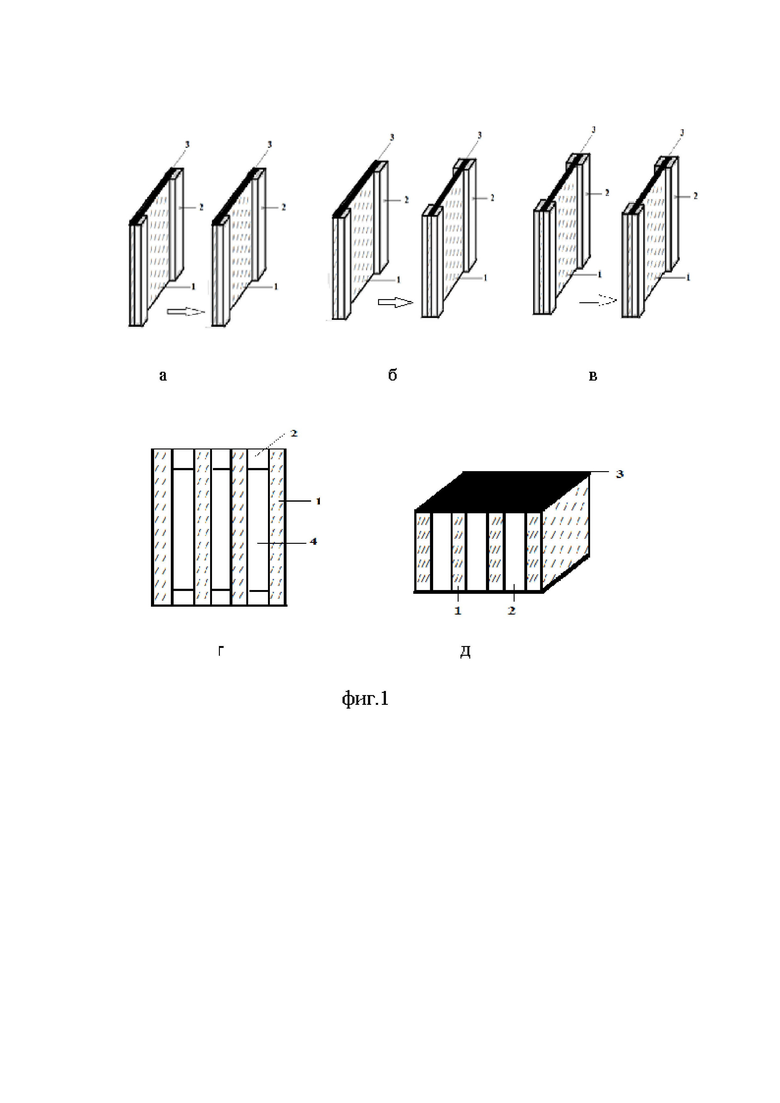

На фиг. 1а приведён вид отдельных активных элементов (АЭ) КПМ и вариант их соединения друг с другом путём последовательного совмещения керамических и полимерных поверхностей, на фиг. 1б и 1в - вариант соединения отдельных АЭ КПМ друг с другом путём последовательного совмещения полимерных поверхностей, при этом 1б - первый АЭ, а 1в - один из средних АЭ, на фиг. 1г - вид сверху /снизу фрагмента КПМ с керамическими пластинами без электродов, на фиг. 1д - общий вид фрагмента КПМ (с электродами) до герметизации, где 1- керамическая плёнка, 2- полимерная акриловая плёнка, 3 – единый электрод, 4 – воздушная полость /пора.

Как видно из фиг. 1а, б, в, переход от первого варианта ко второму позволяет увеличить объём воздушной полости между САЭ в два раза, что, наряду с приёмом, основанном на увеличении числа полимерных слоёв в пределах одного отдельного элемента, является способом, позволяющим варьировать объёмные доли фаз в КПМ рассматриваемого типа.

Отличием предлагаемого КПМ от прототипа [25] является отличие, связанное с изменением состава шликера, используемого для получения монолитной керамической плёнки (с пористостью ниже 8 об.%.), которое обусловлено: а) отсутствием в его составе порообразователя; б) более высокой массовой доли УДП цирконата/титаната свинца или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе. Отличием является также использование другого состава полимерной плёнки (вместо силиконового компаунда используется акриловая плёнка). Кроме того, в заявляемом КПМ, полимерная плёнка выполнена не в виде сплошной поверхности, а разделена (в направлении параллельной поляризации) воздушной полостью/порой, т.е. в КПМ воздушная полость/пора разделяет как фрагменты полимерной плёнки, так и керамические САЭ.

Отличие способа изготовления, заявляемого КПМ от прототипа [25], состоит в использовании готовой полимерной плёнки (акриловой - вместо плёнки, изготавливаемой на основе силиконового компаунда) и отсутствии необходимости выполнения дополнительных технологических операций по изготовлению пористой «сырой» плёнки и её полимеризации (готовая акриловая плёнка полностью полимеризована), что приводит к упрощению процесса изготовления.

Ниже приведены примеры осуществления изобретения.

Пример 1.

В качестве исходного компонента шликера использовался УДП (с диаметром отдельных частиц не более 3 мкм) фазы титаната-цирконата свинца (ЦТС) состава Pb0,95Sr0,05Ti0,45Zr0,53Cd0,01W0,01O3. Массовая доля: а) УДП сегнетофазы в шликере (72 мас. %); б) дистиллированной воды (14 мас. %); в) связующего - водная (50%) дисперсия сополимеров этилакрилата и метилакрилата с двухосновной ненасыщенной карбоновой кислоты /продукт АК-260 по ТУ 6-02-0209917/-90. производитель "Синтез ПАВ", Россия/ (10 мас. %); г) пластификатора – гексиленгликоль по ТУ 6-02-0209913-89 производителя «Ренессанс Ойл» Россия (2,5 мас.%); д) диспергатора - 8%-ный водный раствор сополимера винилацетата и малеиновой кислоты /МКМ-50 ВМ по ТУ 5850767/-88 производителя НПО "Синтез ПАВ"/- (0,80 мас. %); е) неионогенного ПАВ 1 - моноалкиловые эфиры полиэтиленгликолей с молекулярной массой 560-1000 - продукт, полученный этерификацией кислот полиэтиленгликолями (0,10 мас. %); ж) ПАВ 2 – оксиэтилированный изононилфенол /продукт Неонол АФ 9-25, полученный по ТУ 38.50716-87 «ПО Поволжье»/ (0,18 мас. %,); з) загустителя - поливиниловый спирт по ГОСТ 10779-78. (0,22 мас. %); и) пеногасителя - пропоксилат спиртов фракции C7-C12 /продукт ГДП-1 по ТУ 38.10777-88 производителя "Синтез ПАВ"/ (0,20 мас. %).

Компоненты шликера помещались в шаровую мельницу (время смешения 2–5 часов в зависимости от массы изготавливаемой суспензии), а затем в смеситель с турбинной мешалкой с последующим удалением из шликера воздуха при остаточном давлении порядка 0,01 ат.

Изготовление сырых плёнок из шликера включало набор стандартных операций, выполнявшихся по инструкции в рамках комплекса литьевого оборудования фирмы «Keko equipment» (литьевая машина CAM-L25, установки типа SD и SС для сушки и резки плёнки, соответственно). Последовательность операций: литье пленки через фильеру на лавсановую подложку, прокатка пленки через валки (вальцевание). Изготовленная в рамках обсуждаемого способа «сырая плёнка» после её отделения от лавсановой подложки разрезалась на заготовки заданной конфигурации и размеров (прямоугольники толщиной 0,10 – 0,20 мм, со сторонами от 3 до 20 мм).

Заготовки располагают на плотной керамической подложке из оксида циркония, покрытого тонким слоем порошка этого оксида (для предотвращения припекания плёнок к подложке). Спекание этих заготовок осуществлялось в рамках обычной керамической технологии, с использованием следующего температурного профиля: скорость подъёма температуры на первом этапе процесса (от комнатной до 125°С) 4°С/мин, второго (интервал 125 – 250°С) 2,5°С/мин, время изотермического обжиг при 250°С - 20 минут, интервал температур 250-1120°С: средняя скорость роста температуры системы составляет, в среднем 5,1°С/мин. Спекание при 1120°С осуществляется в течение 80 минут. Охлаждение образцов до комнатной температуры происходило в течение 8 часов.

Средняя пористость изготовленных плёнок, измеренная с соответствии с ГОСТ 2409-2014 [26], составила менее 8 об.%.

На параллельные торцевые плоскости плёнок методом вжигания наносились серебряные электроды. Образцы поляризовались в кассете полем 2,5 кВ/мм.

На первом этапе сборки КПМ заявляемого типа изготавливались отдельные первичные сегнетоэлектрические активные элементы (САЭ).

Для этого, на горизонтальной поверхности, параллельно друг другу (на расстоянии 8 мм), клеевым слоем вверх, располагались две полоски промышленной акриловой плёнки (марка VHB 4957, продукция 3М фирмы TDM ELECTRIC). Керамические плёнки, в виде прямоугольных пластин, толщиной 0,15 мм и со сторонами 5 мм и 12 мм, удерживаемые вакуумными присосками, последовательно, друг за другом, размещались между этими плёнками. Этот технологический приём позволяет сформировать область контакта (в направлении перпендикулярном электродам) между каждой из двух полос полимерной и керамической плёнок.

После размещения керамических плёнок на клеевом слое акриловых плёнок поверхности керамических сегнетоэлектрических плёнок нагружались керамическими блоками, изготовленными из оксида циркония. Через 15 минут нагрузка удалялась и акриловая плёнка, расположенная вне контакта, срезалась.

При сборке КПМ, проводимой по первому варианту на втором этапе, со свободной поверхности акриловой плёнки, находящейся на поверхности САЭ, удалялся защитный слой, к которому приклеивался второй отдельный элемент (фиг.1а). По окончании сборки КПМ электроды отдельных керамических САЭ электрически соединяются между собой (отдельно нижние и отдельно верхние электроды). При этом формируется два параллельных общих электрода в виде медных пластин (токопроводящий клей, пайка, токовыводы), после чего проводится внешняя герметизацией КПМ и его дополнительная повторная поляризация.

Для расчёта количества АЭ, параллельно соединённых в первичной стопке (при средней толщине керамических пластин 0,15 мм и полимерных слоёв 0,3 мм), на первом этапе определяется средняя толщина отдельного элемента (АЭ) (керамическая плёнка + плёнка полимера) составляет 0,45 мм, а толщина воздушной полости 0,3 мм, которая равна толщине плёнки акрила. С учётом этого, объёмная доля керамических АЭ в системе около 33 об.%. С учётом того, что контакт (керамический АЭ + плёнка полимера) с каждой 12 мм-ой стороны САЭ составляет, в среднем 2 мм, воздушная полость в материале имеет среднюю объёмную долю порядка 44 об.%, а полимерная плёнка – порядка 23 об.%.

Пример 2.

В примере 2 при сохранении всех технологических операций и количественного состава шликера в качестве исходного компонента шликера использовался УДП фазы системы ЦТС состава Pb(Ti0,35Zr0,21)(Zn1/3Nb2/3)0,14(Ni1/3Nb2/3)0,3O3.

Аналогично примеру 1 и 2 получены продукты (образцы) с различными объёмными долями сегнетофазы за счёт использования переменного (на единицу объёма образца) числа керамических плёнок в виде квадратов или прямоугольников с различной толщиной (0,10 – 0,20 мм) и со сторонами от 3 до 20 мм.

Электрофизические свойства образцов этого материала (с различной объёмной долей керамических плёнок в единице объёма) в сравнении со свойствами материала – прототипа представлены в таблице 1.

Аналогично получены композиции с другими указанными компонентами и содержанием компонентов, с использованием других указанных материалов электродов и соотношений размеров керамической и полимерной плёнок.

Пример 3.

В качестве исходного компонента шликера использовался УДП фазы состава Pb(Ti0,35Zr0,21)(Zn1/3Nb2/3)0,14(Ni1/3Nb2/3)0,3O3.

Массовая доля УДП сегнетофазы в шликере (74 мас. %), дистиллированной воды (12,5 мас. %), связующего - водная (50%) дисперсия сополимеров этилакрилата и метилакрилата с двухосновной ненасыщенной карбоновой кислотой (9,5 мас. %), пластификатора - гексиленгликоль (2,5 мас. %), диспергатора - 8%-ный водный раствор сополимера винилацетата и малеиновой кислоты - (0,80 мас. %), неионогенного ПАВ 1 - моноалкиловые эфиры полиэтиленгликолей с молекулярной массой 560-1000 (0,10 мас. %), ПАВ 2 – оксиэтилированный изононилфенол (0,18 мас. %), загустителя - водная (45%) дисперсия сополимера винилацетата, бутилакрилата и метакриловой кислоты (0,22 мас. %), пеногасителя - пропоксилат спиртов фракции C7-C12 (0,20 мас. %). Компоненты шликера помещались в шаровую мельницу (время смешения 2–5 часов в зависимости от массы изготавливаемой суспензии), а затем в смеситель с турбинной мешалкой с последующим удалением из шликера воздуха при остаточном давлении порядка 0,01 ат.

Изготовление сырых плёнок, их обжиг, спекание и охлаждение по обычной пьезокерамической технологии, изготовление отдельных первичных активных элементов проводили аналогично примеру 1.

Сборка КПМ проводилась по второму варианту. Для этого со свободной поверхности акриловых плёнок, находящихся на поверхности САЭ, удалялся защитный слой, после чего акриловые плёнки двух отдельных элементов КПМ приводились в контакт и склеивались (фиг. 1б и 1в). По окончании сборки КПМ, электроды отдельных керамических САЭ электрически соединяются между собой (отдельно нижние и отдельно верхние электроды). При этом формируется два параллельных общих электрода в виде медных пластин (токопроводящий клей, пайка, токовыводы), после чего проводится внешняя герметизацией КПМ и его дополнительная повторная поляризация.

В данном примере КПМ содержит АЭ со средней толщиной керамических пластин 0,18 мм со сторонами 12 и 5 мм и полимерные слои со средней толщиной 0,3 мм. Тогда средняя толщина отдельного фрагмента КПМ (керамический АЭ + двойная полимерная плёнка) составляет 0,78 мм, а толщина воздушной полости 0,6 мм. С учётом этого, объёмная доля керамических АЭ в системе около 23 об.%, следовательно, если контакт (САЭ - полимер) с каждой 12 мм-й стороны САЭ составляет, в среднем 2 мм, то воздушная полость в материале имеет среднюю объёмную долю порядка 58 об.%, а полимерная плёнка – порядка 19 об.%.

Аналогично получены продукты (образцы) с различными объёмными долями керамических АЭ за счёт использования переменного (на единицу объёма образца) числа керамических плёнок, в виде квадратов или прямоугольников с различной толщиной (0,10 – 0,20 мм) и со сторонами от 3 до 20 мм.

Пример 4

В примере 4, при сохранении всех технологических операций и количественного состава шликера, в качестве исходного компонента шликера использовался УДП фазы системы ЦТС состава Pb0,95Sr0,05Ti0,45Zr0,53Cd0,01W0,01O3.

Электрофизические свойства образцов заявляемого КПМ со связностью типа 2–1–1, в сравнении со свойствами КПМ прототипа (с 50%-ной пористостью керамических плёнок) представлены в таблице 1, где ПСК – пористый силиконовый каучук, ПКП - пористая керамическая плёнка (у прототипа, т.е. КПМ типа 2–0–2–0, состава ПСК – ПКП – первая строка), АК – акриловый полимер, МКП – монолитная керамическая плёнка КПМ (у заявляемых КПМ типа 2–1–1, состава МКП – АК), з - заявляемый материал, п – прототип. При этом следует отметить, что одинаковую массовую долю сегнетофазы в сравниваемых системах имеют, например, образцы прототипа с объёмной долей пористых керамических пластин (ПКП) в системе 30 об.% и заявляемых КПМ со связностью типа 2–1–1 с объёмной долей монолитных керамических пластин 15 об.%.

Таблица 1

ПКП /

МКП

мер

В⋅м/Н

pK/H

м2/Н

Аналогичные результаты получены для заявляемых КПМ с другими указанными компонентами и содержанием компонентов, с использованием других указанных материалов электродов и соотношений размеров керамической и полимерной плёнок (в том числе, с суммарной площадью контакта полимер–керамика 10% и 40% от площади керамической пластины).

Из литературных данных [7, 11] известно, что значения пьезопараметров КПМ, определяются совокупностью таких их характеристик как диэлектрическая проницаемость (εТ33/εо) и упругая податливость, которая определяется, в свою очередь, значениями пьезомодуля (dv), фактора приёма (dv⋅gv) и пьезочувствительности (gv).

Как видно из таблицы значения объёмного пьезомодулю (dv) и фактора приёма (dv⋅gv) заявляемого КПМ с использование акриловой плёнки превосходят эти значения при использовании (в качестве компонента КПМ) пористого силиконового каучука. При этом, при одинаковой доле сегнетофазы в системе образцы заявляемого КПМ превосходят прототип и по диэлектрической проницаемости, и по объёмной пьезочувствительности. Это связано, в том числе, с тем, что материал прототипа сформирован на основе пористых керамических плёнок, которые при контакте с полимерами армируются, что снижает их упругую податливость [3 – 7, 9 – 13, 28], тогда как предлагаемый материал имеет совокупность «плоских» воздушных пор, снижающих остроту проблемы армирования.

Предлагаемый способ по сравнению с прототипом технологически более прост, поскольку керамические плёнки/пластины соединяются с полимерными плёнками, не требующими проводить дополнительные операции, включающие полимеризацию, за счёт использования в технологии промышленно изготавливаемых акриловыми полимерных плёнок, в которых полимеризация полностью завершена.

Литература

1. Smith, W.A., The role of piezocomposites in ultrasonic transducers, 1989. Ultrasonics Symposium, Proceedings. IEEE 1989. vol. 2, pp. 775–766.

2. Goldberg, R. L., et al., Performance of Multi-Layer 2-D Transducer Arrays, Ultrasonic Symposium, IEEE, 1993, pp. 1103–1106.

3. Smith W.A., Composite Piezoelectric Materials for Medical Ultrasonic Imaging Transducers-A Review, IEEE; 1996; pp. 249–256.

4. Smith W.A., New Opportunities in Ultrasonic Transducers Emerging from Innovations in Piezoelectric Materials, SPIE International Ultrasonics Symposium; 1992.

5. K. Lubitz, A. Wolff, and G. Preu, “New piezoelectric composites for ultrasonic transducers,” Ferroelectrics, 1992, vol. 133, pp. 27–31.

6. K. Lubitz, A. Wolff, and B. Schulmeyer, “New piezoelectric composites for ultrasonic transducers,” Ferroelectrics, 1992, vol. 133, pp. 21–26.

7. Topolov V. Yu., Bowen C.R., Panich A.A., et al., Piezoelectric sensitivity and hydrostatic response of novel lead-free 2-0-2 composites with two single-crystal components, Materials Chemistry and Physics, 2017, vol. 201, pp.224 – 234.

8. Schaeffer R. P., Janas V. F., and Safari A., “Engineering of fine structured 2-2 and 2-0-2 piezoelectric ceramic/polymer composites by tape casting,” presented at 10th IEEE Int. Symp. Appl.Ferroelect., East Brunswick, 1996.№J, pt. 2 (of 2).

9. Safari A., Akdogan E.K. Piezoelectric and acoustic materials for transducer applications. New York: Springer, 2008, 481 p.: il.

10. Safari, A. Danforth, S.C. Solid freeform fabrication of novel piezoelectric ceramics and composites for transducer applications// Ferroelectrics. 1999. Vol. 231, № 1–4. pp. 143–157.

11. Klicker, K.A. Composites of PZT and epoxy for hydrostatic transducer applications [Тext] / K.A. Klicker, J.V. Biggers, R.E. Newnham // J. Am. Ceram. Soc. – 1981. – Vol.64, N 1. – P.5–9.

12.Смотраков В.Г., Еремкин В.В., Ситало Е.И. получение и свойства композиционных материалов пьезоэлектрическая керамика – полимер с типом связности 1-3 (2-2).

13. Akdogan, E. K., Allahverdi, M., and Safari A., Piezoelectric Composites for Sensor and Actuator Applications// IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2005, vol. 52, № 5, may, pp. 746 – 775.

14. Klicker, K. A., Newnham, R. E., Cross, L. E., and Biggers, J. V., “PZT composites and a fabrication method thereof,” U.S. Patent 4412148, Oct. 25, 1983.

15. Newnham R. E. et al., Composite Piezoelectric Transducer; Materials in Engineering, 1980, vol. 2, pp. 93-106.

16. Savakus, H. P., Klicker K. A., and Newnham R. E., PZT-Epoxy piezoelectric transducers: A Simplified Fabrication Procedures; 1981, Mater. Res. Bull., vol. 16, pp. 677–686.

17. U. Bast, H. Kaarmann, K. Lubitz, M. Vogt, W. Wersing, and D. Cramer, “Composite ultrasonic transducer and method for manufacturing a structured component therefore of a piezoelectric,” U.S. Patent 5164920, Nov. 17, 1992.

18. J. W. Sliwa, S. Ayter, and J. P. Mohr, “Method for making piezoelectric composites,” U.S. Patent 5239736, Aug. 31, 1993.

19. K. Rittenmyer, T. Shrout, W. A. Schulze, and R. E. Newnham, “Piezoelectric 3-3 composites,” Ferroelectrics, vol. 41, pp. 323–329, 1982.

20. Becker E. W., Ehrfeld W., P. Hagmann, A. Maner, and D. Munchmeyer, “Fabrication of microstructures with high aspect ratios and great structural heights by synchrotron radiation lithography, galvanoforming, and plastic moulding (LIGA process),” Microelectron. Eng., 1986 vol. 4, pp. 35–56.

21. Safari, A., Janas, V.F., McNulty T.F., Method for Making Piezoelectric Composites, US Patent № 5,615,466, Date of Patent: Apr. 1, 1998. H01L 41/22.

22. Safari, A., Janas, V.F., Bandyopadhyay, A., et al., Ceramic Composites and Methods for Producing Same, US Patent № 5,818, 149. Date of Patent: Oct. 6, 1998

23. L. J. Bowen, R. L. Gentilman, H. T. Pham, D. F. Fiore, and K. W. French, “Injection molded fine-scale piezoelectric composite transducers,” in Proc. IEEE Ultrason. Symp., 1993, pp. 499–501.

24. Gururaja, T. R. Method for Making a Transducer, US Patent № 6,868,594 B2, Date of Patent: 2005, Mar. 22.

25. Нестеров А.А., Толстунов М.И. Композиционный пьезоматериал и способ его изготовления, РФ патент № 2695917, от 2019, 07. 29.

26. ГОСТ 10779-78. Спирт поливиниловый. Технические условия

27. ГОСТ 2409-2014 Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения. Дата введения 2015-09-01.

28. R. E. Newnham, “Composite electroceramics,” Ferroelectrics, 1986,vol. 1, pp. 1–32.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный пьезоматериал и способ его изготовления | 2018 |

|

RU2695917C1 |

| Способ изготовления гибкого композиционного пьезоматериала и шихта для его реализации | 2018 |

|

RU2693205C1 |

| Чувствительный элемент из пьезокомпозита связности 1-3 и способ его изготовления | 2018 |

|

RU2686492C1 |

| КОМПОЗИЦИОННЫЙ ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2604359C1 |

| Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа | 2018 |

|

RU2702188C1 |

| Способ изготовления пьезокерамического элемента | 2021 |

|

RU2766856C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2015 |

|

RU2623693C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2019 |

|

RU2713835C1 |

Изобретение относится к композиционным пьезоматериалам (КПМ) и может быть использовано для изготовления гидроакустических приёмников, датчиков медицинской ультразвуковой диагностики, эмиссионного контроля, дефектоскопов и других объёмночувствительных пьезопреобразователей, а также к технологиям изготовления этих материалов. Техническим результатом заявляемого изобретения является увеличение значений объёмного пьезомодуля (dv) и фактора приёма (dv⋅gv), при сохранении или росте (в случае равных объёмных долей сегнетофазы в системе) значений объёмной пьезочувствительности (gv) и диэлектрической проницаемости (εТ33/εо), а также упрощение способа его изготовления. Композиционный пьезоматериал включает керамические плёнки сегнетоэлектрика, изготовленные из ультрадисперсных порошков сегнетоэлектрических фаз кислородно-октаэдрического типа: цирконата/титаната свинца, или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе, расположенные параллельно друг другу и соединённые, по крайней мере, двумя полимерными плёнками на основе акрила, которые расположены напротив друг друга в плоскости керамических плёнок в направлении вектора поляризации композиционного материала и размеры которых обеспечивают образование воздушной полости между ними. На торцевые поверхности керамических плёнок нанесены электроды, соединённые токовыводами. Керамическая плёнка получена из шликера состава, мас. %: ультрадисперсный порошок сегнетоэлектрических фаз 63,05-74,60, дистиллированная вода 12,40-18,55, связующее (водная дисперсия сополимеров этил-(метил-)акрилатов и двухосновной ненасыщенной карбоновой кислоты) 8,05-12,00, пластификатор 1,10-4,20, диспергатор (7-12%, водный раствор сополимера винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком) 0,36-0,95, а также неионогенные ПАВ 1и ПАВ 2, загуститель, пеногаситель. Способ изготовления КПМ включает сборку КПМ из отдельных спечённых керамических плёнок с нанесёнными на торцевые поверхности электродами с токовыводами, соединённых с акриловыми полимерными плёнками, разделёнными воздушной полостью, и формирование двух электродов с токовыводами, соединяющих по отдельности верхние электроды керамических плёнок и нижние электроды керамических плёнок. 2 н. и 16 з.п. ф-лы, 5 ил., 4 пр., 1 табл.

1. Композиционный пьезоматериал, характеризующийся тем, что включает керамические плёнки сегнетоэлектрика, изготовленные из ультрадисперсных порошков сегнетоэлектрических фаз кислородно-октаэдрического типа: цирконата/титаната свинца или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе, расположенные параллельно друг другу и соединённые, по крайней мере, двумя полимерными плёнками на основе акрила, которые расположены напротив друг друга в плоскости керамических плёнок в направлении вектора поляризации композиционного материала, и размеры которых обеспечивают образование воздушной полости между ними, при этом на торцевые поверхности керамических плёнок нанесены электроды, соединённые токовыводами.

2. Композиционный пьезоматериал по п.1, характеризующийся тем, что керамические плёнки получены из шликера состава, мас.%:

активная фаза, например, ультрадисперсный порошок цирконата/титаната свинца, или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе 63,05 - 74,60

дистиллированная вода 12,40 - 18,55

связующее:

50-65 мас.% водная дисперсия сополимеров этилакрилата и метилакрилата с двухосновной ненасыщенной карбоновой кислотой:

8,05-12,00

пластификатор: 1,10-4,20

диспергатор: 7–12% водный раствор сополимера винилацетата и малеиновой кислоты, в котором 0,8-1,5 эквивалента карбоксильных групп нейтрализовано аммиаком 0,36-0,95

неионогенный ПАВ1: моноалкиловые эфиры полиэтиленгликолей с молекулярной массой 560-1000 0,07-0,15

неионогенный ПАВ2: оксиэтилированный изононилфенол 0,10-0,25

загуститель: 42-50% водная дисперсия сополимера винилацетата, бутилакрилата и метакриловой кислоты или поливиниловый спирт 0,16-0,52

пеногаситель: пропоксилат спиртов фракции C7-C12 0,03-0,33.

3. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве связующего взят продукт АК-260.

4. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве пластификатора взяты этиленгликоль или гексиленгликоль.

5. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве диспергатора взят сополимер, полученный методом осадительной полимеризации винилацетата и малеинового ангидрида в среде органического растворителя с последующим растворением в воде и нейтрализацией карбоксильных групп.

6. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве неионогенного ПАВ1 взят продукт, полученный этерификацией кислот полиэтиленгликолями.

7. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве неионогенного ПАВ2 взят продукт Неонол АФ 9-25.

8. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве загустителя взят продукт АК-215 или поливиниловый спирт.

9. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве пеногасителя взят продукт ГДП-1.

10. Композиционный пьезоматериал по п. 2, характеризующийся тем, что в качестве полимерной плёнки на основе акрила взят продукт марки VHB 4957 или акриловая композиция марки homacryl 540Z или клейкая двусторонняя акриловая лента марки GT6008F.

11. Композиционный пьезоматериал по п. 2, характеризующийся тем, что суммарная площадь контакта полимер–керамика составляет 10-40% от площади керамической пластины/плёнки.

12. Способ изготовления композиционного пьезоматериала (КПМ) по п.1, характеризующийся тем, что включает сборку КПМ из отдельных активных элементов (АЭ), включающих керамические плёнки сегнетоэлектрика кислородно-октаэдрического типа с нанесёнными на их торцевые поверхности электродами, соединённые с полимерными плёнками на основе акрила, размеры которых обеспечивают образование воздушной полости между ними, и формирование двух электродов, соединяющих верхние электроды отдельных керамических плёнок и нижние электроды отдельных керамических плёнок.

13. Способ по п.12, характеризующийся тем, что включает последующую дополнительную поляризацию КПМ и его внешнюю герметизацию.

14. Способ по п.12, характеризующийся тем, что соединение керамических плёнок с полимерными плёнками осуществляют путём последовательного совмещения керамических и полимерных поверхностей или полимерных поверхностей отдельных активных элементов (АЭ).

15. Способ по п.12, характеризующийся тем, что изготовление керамической плёнки включает формирование сырых плёнок из шликера на основе ультрадисперсных порошков сегнетоэлектрических фаз кислородно-октаэдрического типа, цирконата/титаната свинца, или метаниобата свинца, или титаната свинца, или твёрдых растворов на их основе с последующим их ступенчатым обжигом и спеканием по обычной пьезокерамической технологии.

16. Способ по п.12, характеризующийся тем, что в качестве электродов, наносимых на торцевые поверхности керамических плёнок, используют покрытия из серебра, или меди, или никеля, или платины, или палладия.

17. Способ по п.12, характеризующийся тем, что готовят керамические плёнки с толщиной 0,10–0,20 мм в виде квадратов или прямоугольников со сторонами от 3 до 20 мм и полимерные плёнки с толщиной 0,20-0,40 мм.

18. Способ по п.12, характеризующийся тем, что суммарная площадь контакта полимер–керамика АЭ составляет 10-40% от площади керамической пластины/плёнки.

| Композиционный пьезоматериал и способ его изготовления | 2018 |

|

RU2695917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНЫХ МНОГОСЛОЙНЫХ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ-СТОЛБИКОВ | 2013 |

|

RU2540440C1 |

| 0 |

|

SU155924A1 | |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УДАРА | 2013 |

|

RU2533539C1 |

| US 5548564 A1, 20.08.1996 | |||

| US 6088894 A1, 18.07.2000. | |||

Авторы

Даты

2021-07-19—Публикация

2020-11-30—Подача