Изобретение относится к технологии получения хроматографических материалов, применяемых для выделения химических соединений в биологических объектах, химической, фармацевтической и пищевой промышленности.

Для препаративного выделения трудноразделяемых амидов и их аминокислот из растительных и животных тканей требуются катиониты строго определенного строения, т. е. со строгим расположением заместителей на его поверхности, определенной его пористостью и сшивкой. Структура и свойства катионитов зависят от способа и условий его получения.

Известен способ получения карбоксильных катионитов с крупными гранулами (диаметр частиц 200-2000 мкм) эмульсионной сополимеризацией эфиров акриловой, метакриловой кислот и акрилонитрила с техническим дивинилбензолом. Реакцию сополимеризации по этому способу ведут в водной среде, содержащей хлорид магния. Недостатком этого способа является большая величина сферических гранул, нестабильность химического состава сополимера и высокая гидрофобность, мешающих в проведении хроматографических работ по разделению аминокислот, пептидов и белковых фрагментов.

Наиболее близким к предлагаемому методу является способ получения микросферического карбоксильного катионита эмульсионной сополимеризацией МАК или АК с техническим ДВБ в водной среде, насыщенной неорганическими солями в присутствии стабилизатора эмульсии поливинилового спирта.

Практика хроматографического анализа природных химических веществ показывает, что при использовании колоночной хроматографии требуются катиониты строго определенного строения.

Известным способом невозможно получить карбоксильные катиониты требуемого строения вследствие того, что в процессе полимеризации используют технический ДВБ, который не имеет постоянного состава.

Предлагаемый способ позволяет получить карбоксильные катиониты строго определенного строения с регулярно расположенными заместителями на его поверхности, определенной его пористостью и сшивкой.

Целью изобретения является получение карбоксильных катионитов строго определенного строения с повышенной разрешающей способностью при хроматографии амидов и их кислот.

Поставленная цель достигается тем, что карбоксильные катиониты получают суспензионной сополимеризацией с мета-ДВБ или пара ДВБ при массовом соотношении 1:3 в присутствии смеси растворимого крахмала и динамитного глицерина при массовом соотношении 3:1.

Время завершенности процесса полимеризации колеблется в пределах 2-2,5 ч в зависимости от того какой изомер ДВБ используют в процессе.

П р и м е р 1. В трехгорловую стеклянную колбу (реактор) емкостью 1,5 л, снабженную обратным холодильником, мешалкой типа ежа с 64 острыми стеклянными иголками, термометром и штуцером для подвода азота, очищенного от кислорода, вносят 450 мл насыщенного раствора хлорида натрия в деминерализованной воде. Туда же вносят 3 г растворимого крахмала (очищенного от примесей многократной промывкой деминерализованной водой) и 15 мл динамитного глицерина. При интенсивном размешивании (1500 об/мин) и подогреве реактора на водяной бане до 80оС происходит полное растворение крахмала. В полученную дисперсную среду вносят смесь мономеров, состоящую из МАК (50 г), пара-ДВБ (5 г) и перекись бензоила (1 г). Доводят температуру реакционной массы до 88оС (в атмосфере азота) и выдерживают 2 ч при скорости механической мешалки 1500 об/мин.

О завершенности процесса полимеризации судят по скорости оседания сферических частиц сополимера в воде под оптическим микроскопом. Если частицы сополимера диаметром 10 мкм тонут в воде за 2-3 мин, считают, что реакция закончена и реакционную массу, охлажденную до 50-60оС переносят в 3-литровую колбу, заполненную динемирализованной водой для отделения от пылевидного материала (частиц с диаметром 0,1-2 мкм). Отстаивание от пыли продолжается 10 ч, после чего надосадочную жидкость вместе с пылевидным материалом декантируют, а осадок повторно взвешивают в 3-литровой колбе с динеминерализованной водой и дают отстояться 10 ч при комнатной температуре для отделения от остатков пылевидного материала. Осадок отделяют от маточника на воронке Бюхнера и промывают последовательно деминерализованной водой (2х100 мл), изопропиловым спиртом (2х50 мл) и ацетоном (2х50 мл). После этого белый сферический карбоксильный катионит переносят в вакуумный сушильный шкаф и сушат. Получают 52,3 сухого сферического катионита (93,1 от теоретического). Статическая обменная емкость катионита по иону натрия равна 11,2 мэкв/г.

Для хроматографических работ отбирают фракцию катионита с диаметром частиц 12 ± 2 мкм гидродинамическим методом Гамильтона в конической колбе с размерами: длина 86 см диаметр (в наиболее широкой части) 22 см. Колбу питают деминерализованной водой со скоростью 5,6 л/ч. Отобранная фракция составляет (в сухом виде) 12,7 г, т.е. 24,3% от полученного по данному способу катионита. Эту фракцию уравновешивают в 100 мл 1 н. соляной кислоты и вносят в стеклянную хроматографическую колонку 0,7х22 см до высоты 15 см. Затем катионит в колонке промывают деминерализованной водой (20 мл) и в нее поочередно вносят по 0,05 мг одного из амидов или их аминокислот (аспарагиновой или глутаминовой) и колонку элюируют деминерализованной водой под давлением 20 кг/см2 в анализаторе Т-339. Смесь аспарагина, глутамина, аспарагиновой и глутаминовой кислот считается наиболее трудно разделимой в процессах хроматографии всех аминокислот и поэтому была выбрана как подходящий тест на хроматографическое качество полученных карбоксильных катионитов. Для детекции аминов и их аминокислот в элюате использовали усовершенствованный реактив нингидрина.

По окончании первой хроматограммы (т.е. после выхода 4-го компонента) в ту же хроматографическую колонку вносят любой из перечисленных выше компонентов, не прибегая к регенерации катионита в ней, как это рекомендуется для анализатора аминокислот и хроматографию ведут в режиме, предписанной для анализатора Т-339.

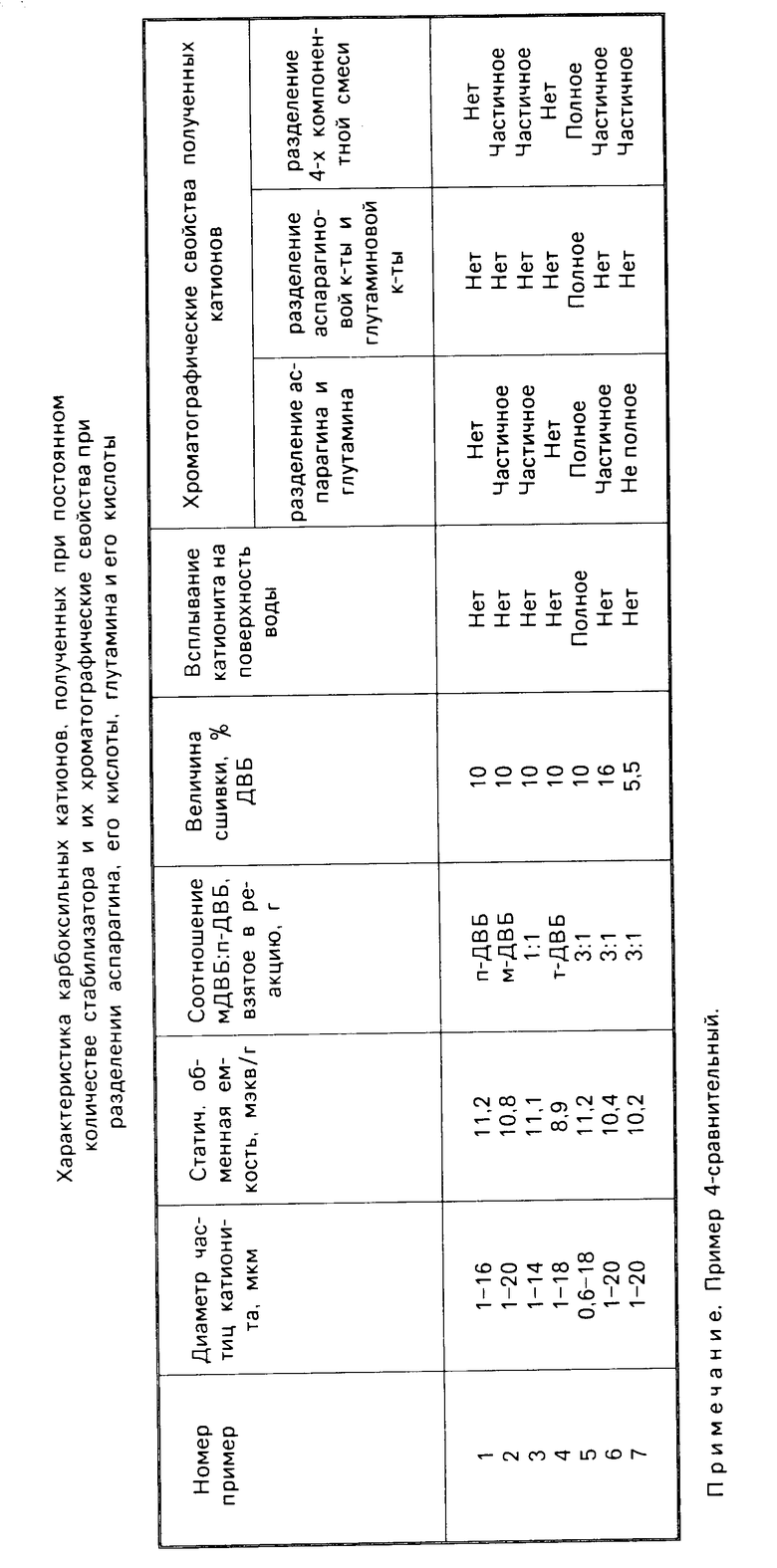

Результаты хроматографии 4-компонентной смеси на катионите (по нумерации примеров) приведены в таблице.

П р и м е р 2. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 3 г крахмала и 15 мл динамитного глицерина. Смесь мономеров состоит из 50 г МАК, 5 г мета-ДВБ и 1 г перекиси бензолила. Реакцию сополимеризации и обработку полученного сополимера ведут, как в примере 1. Получают 51,3 г сухого белого катионита (около 92,3% от теории), имеющего статическую обменную емкость 10,8 мэкв/г и диаметр частиц 1-20 мкм. Хроматографические свойства приведены в таблице.

П р и м е р 3. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 50 г МАК, 2,5 г пара-ДВБ, 2,5 г мета-ДВБ и 1 г перекиси бензоила. Реакцию сополимеризации ведут в условиях примера 1. Получают сополимер с диаметром частиц 1-14 мкм, статической обменной емкостью 11,1 мэкв/г. Масса сухого белого катионита 50,8 г. Хроматографические свойства приведены в таблице.

П р и м е р 4. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 50 г МАК и 12 г технического ДВБ, а также 1 г перекиси бензоила. По данным газожидкостной хроматографии (ГЖХ) на приборе "Хром-4" технический ДВБ имеет следующий состав, пара-ДВБ 17,2; мета-ДВБ 28,9; параэтилвинилбензол 11,6; метаэтилвинилбензол 38,6; парадиэтилбензол 1,1; метатиэтилбензол 1,3; нафталин 1,2; другие примеси следы (около 0,1%). Реакцию сополимеризации ведут как в примере 1, получают 52,3 г сухого белого катионита со статической обменной емкостью 9,8 экв-г и диаметром частиц 1-18 мкм. Свойства приведены в таблице.

П р и м е р 5. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 50 г МАК, 1,25 г пара-ДВБ, 3,75 г мета-ДВБ (соотношение мета-ДВБ: пара-ДВБ 3:1) и 1 г перекиси бензоила. Реакцию сополимеризации и обработку полученного сополимера ведут, как в примере 1. Диаметр частиц сополимера находится в пределах 0,6-18 мкм, статическая обменная емкость 11,2 мэкв/г. Получено 50,3 г сухого катионита, хроматографические свойства которого приведены в таблице.

П р и м е р 6. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 3 г растворимого крахмала и 15 мл динамитного глицерина. При температуре 80оС весь крахмал растворяется в дисперсионной среде. К полученному раствору прибавляют смесь мономеров, состоящую из 50 г МАК, 2,5 г пара-ДВБ, 7,5 мета-ДВБ (соотношение мета-ДВБ пара-ДВБ 3:1) и 1 г перекиси бензоила. Реакцию сополимеризации и обработку полученного сополимера ведут как в примере 1. Катионит имеет диаметр частиц 1-20 мкм, статическая обменная емкость 10,4 мэкв/г. Хроматографические свойства сведены в таблице (N 7).

П р и м е р 7. В реактор, описанный в примере 1, вносят 450 мл деминерализованной воды, насыщенной хлоридом натрия, 3 г растворимого крахмала и 15 мл динамитного глицерина. При температуре 80оС весь крахмал растворяется в дисперсионной среде. К полученному раствору прибавляют смесь мономеров, состоящую из 50 г МАК, 0,75 г пара-ДВБ, 2,25 г мета-ДВБ (соотношение мета-ДВБ: пара-ДВБ 3: 1) и 1 г перекиси бензоила. Реакцию сополимеризации и обработку сополимера ведут как в примере 1. Получают 51,2 г белого мелкозернистого катионита с диаметром частиц 1-20 мкм, статическая обменная емкость 10,2 мэкв. г. Хроматографические свойства сведены в таблице (N 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микросферического сульфокатионита | 1979 |

|

SU883067A1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| СПОСОБ ХРОМАТОГРАФИЧЕСКОГО АНАЛИЗА СМЕСИ АМИНОКИСЛОТ И ПЕПТИДОВ | 1991 |

|

RU2024864C1 |

| Способ получения сополимеров в виде микросферических частиц | 1987 |

|

SU1495338A1 |

| Способ получения сульфокислотного катионита | 1973 |

|

SU469718A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ИНДОЛА В РАСТИТЕЛЬНОМ МАТЕРИАЛЕ | 1993 |

|

RU2099699C1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1984 |

|

SU1199759A2 |

| Способ выделения пара-и мета-изомеров дивинилбензола | 1985 |

|

SU1348330A1 |

| СПОСОБ ОЦЕНКИ УСТОЙЧИВОСТИ РАСТЕНИЙ К ЗАСУХЕ СЕВЕРНОГО И ЮЖНОГО ТИПА НА РАННИХ ЭТАПАХ ОНТОГЕНЕЗА | 1992 |

|

RU2062564C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 2008 |

|

RU2391356C1 |

Использование: получение хроматографических материалов для выделения, очистки и анализа. Сущность изобретения: сополимеризация (мет)акриловой кислоты с мета- или пара-дивинилбензолом или их смесью при массовом соотношении 1 3 в водной среде в присутствии стабилизатора суспензии смеси водорастворимого крахмала и динамитного глицерина при их массовом соотношении 3 1. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКИХ КАРБОКСИЛЬНЫХ КАТИОНИТОВ эмульсионной сополимеризацией (мет)акриловой кислоты с дивинилбензолом в водной среде в присутствии стабилизатора эмульсии, отличающийся тем, что, с целью придания катионитам повышенной разрешающей способности в хроматографии амидов и их амидокислот, в качестве дивинилбензола используют мета-или парадивинилбензол или их смесь при массовом соотношении 1:3 соответственно и в качестве стабилизатора эмульсии смесь водорастворимого крахмала и динамитного глицерина при массовом соотношении 1:3.

| Дорожная смесь | 1973 |

|

SU481661A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-10-10—Публикация

1992-10-07—Подача