() СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО . СУЛЬФОКАТИОНИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

| Способ получения сульфокислотного катионита | 1973 |

|

SU469718A1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1984 |

|

SU1199759A2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКИХ КАРБОКСИЛЬНЫХ КАТИОНИТОВ | 1992 |

|

RU2045539C1 |

| Способ получения катионов | 1990 |

|

SU1781233A1 |

| Способ получения сульфированного стирол-дивинилбензольного сополимера | 1982 |

|

SU1060627A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СУЛЬФОКАТИОНИТА | 1966 |

|

SU184434A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1995 |

|

RU2085561C1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТОВ | 1972 |

|

SU328104A1 |

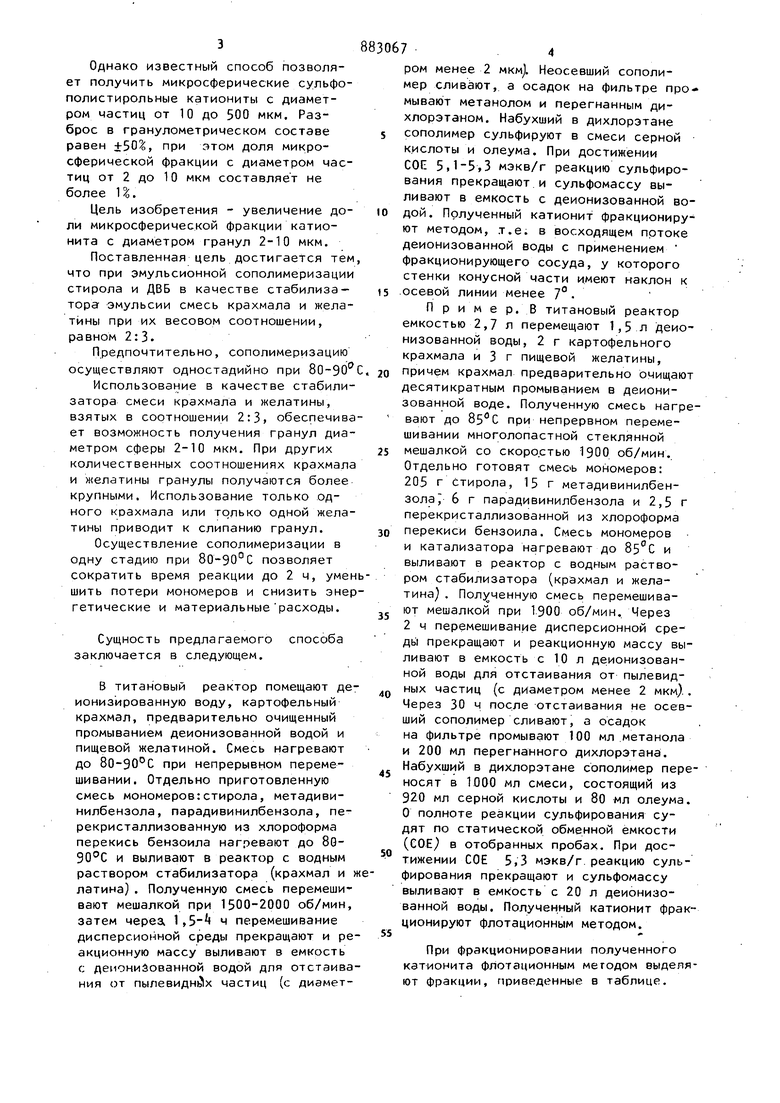

Изобретение относится к технологии получения ионообменных смол и мо жет быть использовано в аналитической химии, в частности при хромото - рафическом разделении аминокислот , у леводов и др. Известен способ получения стандартного сульфополистирольного катионита путем гранульной сополимеризации 92,5 вес. стирола и 7,5% смес мета-и парадивинилбензола П. Однако способ не позволяет получать катионит с малыми размерами гр нул, что необходимо для увеличения разделительной способности сорбента при использовании его в хромотографии. Наиболее близким по технической сущности к предлагаемому является способ получения сульфополистирольного кatиoнитa путем полимераналоги ных превращений сополимеров стирола и п-или М-дивинилбензола (ДВБ). Процесс осуществляют с использованием деионизованной воды в аппаратуре из кварца, фарфора. Для проведения сополимеризации применяют перегнанный стирол, индивидуальные изомеры ДВБ перекристаллизованный инициатор азодинитрил бис-изомасляной кислоты (ДАК). Для того, чтобы кислород воздуха не оказывал влияния на стабильность процесса сополимеризации, реакционную смесь продувают очищенным азотом. В качестве стабилизатора используют сополимер метилметакрилата и метакриловой кислоты. Затем проводят сульфирование гранульного сополимера концентрированной серной кислотой с последующей промывкой води ным паром. С молу после получения подвер гают двойному фракционированию - по удельному весу и размеру.Полимеризацию осуществляют в две стадии при 70 и 100°С. Получение сополимеров проводят при скоростях перемешивания до 1000 об/мин 2. Однако известный способ позволяет получить микросферические сульфополистирольные катиониты с диаметром частиц от 10 до 500 мкм. Разброс в гранулометрическом составе равен +SOZ, при этом доля микросферической фракции с диаметром частиц от 2 до 10 мкм составляет не более 1. Цель изобретения - увеличение доли микросферической фракции катионита с диаметром гранул 2-10 мкм. Поставленная цель достигается тем что при эмульсионной сополимеризации стирола и ДВБ в качестве стабилизатора эмульсии смесь крахмала и желатины при их весовом соотношении, равном 2:3. Предпочтительно, сополимеризацию осуществляют одностадийно при 80-90 Использование в качестве стабилизатора смеси крахмала и желатины, взятых в соотношении 2:3, обеспечива ет возможность получения гранул диаметром сферы 2-10 мкм. При других количественных соотношениях крахмала и желатины гранулы получаются более крупными. Использование только одного крахмала или только одной жела тины приводит к слипанию гранул. Осуществление сополимеризации в одну стадию при 80-90°С позволяет сократить время реакции до 2 ч, уме шить потери мономеров и снизить эне гетические и материальныерасходы. способа Сущность предлагаемого заключается в следующем. В титановый реактор помещают де ионизйрованную воду, картофельный крахмал, предварительно очищенный промыванием деионизованной водой и пищевой желатиной. Смесь нагревают до бО-ЭО С при непрерывном перемешивании. Отдельно приготовленную смесь мономеров:стирола, метадивинилбензола, парадивинилбензола, перекристаллизованную из хлороформа перекись бензоила нагревают до 8090°С и выливают в реактор с водным раствором стабилизатора (крахмал и латина) . Полученную смесь перемешивают мешалкой при 1500-2000 об/мин затем через 1,3- ч перемешивание дисперсионной среды прекращают и ре акционную массу выливают в емкость с деиониЭованной водой для отстаива ния от пылевидных частиц (с диамет . 4 ром менее 2 MKMJ. Неосевший сополимер сливают, а осадок на фильтре промывают метанолом и перегнанным дихлорэтаном. Набухший в дихлорэтане сополимер сульфируют в смеси серной кислоты и олеума. При достижении СОИ ,3 мэкв/г реакцию сульфирования прекращают.и сульфомассу выливают в емкость с деионизованной водои. Полученный катионит фракционируют методом, т.е. в восходящем потоке деионизованной воды с применением фракционирующего сосуда, у которого стенки конусной части имеют наклон к осевой линии менее 7° Приме р. В титановый реактор емкостью 2,7 л перемещают 1,5л деионизованной воды, 2 г картофельного крахмала и 3 г пищевой желатины, причем крахмал предварительно очищают десятикратным промыванием в деионизованной воде. Полученную смесь нагревают до 85С при непрервном перемешивании многолопастной стеклянной мешалкой со скоростью 1900 об/мин. Отдельно готовят смеоь мономеров: 205 г стирола, 15 г метадивинилбензола 6 г парадивинилбензола и 2,5 г перекристаллизованной из хлороформа перекиси бензоила. Смесь мономеров и катализатора нагревают до 85С и выливают в реактор с водным раствором стабилизатора (крахмал и желатина} . Пол)ченную смесь перемешивают мешалкой при 1900 об/мин.. Через 2 ч перемешивание дисперсионной среды прекращают и реакционную массу выливают в емкость с 10 л де:ионизованной воды для отстаивания от пылевидных частиц (с диаметром менее 2 мкм).. Через 30 ч после отстаивания не осевший сополимер сливают, а осадок на фильтре промывают 100 мл .метанола и 200 мл перегнанного дихлорэтана. Набухший в дихлорэтане сополимер переносят в 1GQO мл смеси, состоящий из 920 мл серной кислоты и 80 мл олеума. О полноте реакции сульфирования судят по статической обменной емкости (СОЕ в отобранных пробах. При достижении СОЕ 5,3 мэкв/г. реакцию сульфирования прекращают и сульфомассу выливают в емкость с 20 л деионизованной воды. Полученный катионит фракционируют флотационным методом. При фракционировании полученного катионита флотационным методом выделяют фракции, приведенные в таблице.

Авторы

Даты

1981-11-23—Публикация

1979-02-05—Подача