Изобретение относится к способам получения вспененного поливинилхлоридного (ПВХ) материала с окраской под дерево или кожу, используемого для изготовления отделочных плиток, корпусной мебели и фурнитуры для нее, кожгалантерейных изделий и пр.

Известны различные способы получения вспененных материалов на основе ПВХ. Ближайшим по технической сущности к предложенному является известный способ получения вспененного ПВХ материала, включающий предварительную обработку ПВХ путем перемешивания 100 мас.ч. ПВХ со степенью полимеризации 2500, 4 мас. ч. стабилизатора (стеарат свинца), 5 мас. ч. наполнителя (карбонат кальция), 3 мас.ч. коричневого пигмента, вальцевания этой смеси в лист, измельчения его до образования хлопьев, смешивания 10 мас.ч. хлопьев с порошкообразной смесью, содержащей 100 мас.ч. ПВХ со степенью полимеризации 1100, 4 мас.ч. стабилизатора на основе свинца, 5 мас.ч. наполнителя (мела) и 0,5 мас. ч. вспенивателя (азодикарбонамида), и экструдирования смеси при 160-180оС. Этот способ позволяет получить материал с окраской под дерево, но довольно сложен из-за необходимости использования большого числа компонентов.

Для упрощения процесса получения вспененного материала с окраской под дерево или кожу предложены варианты способа получения вспененного ПВХ материала.

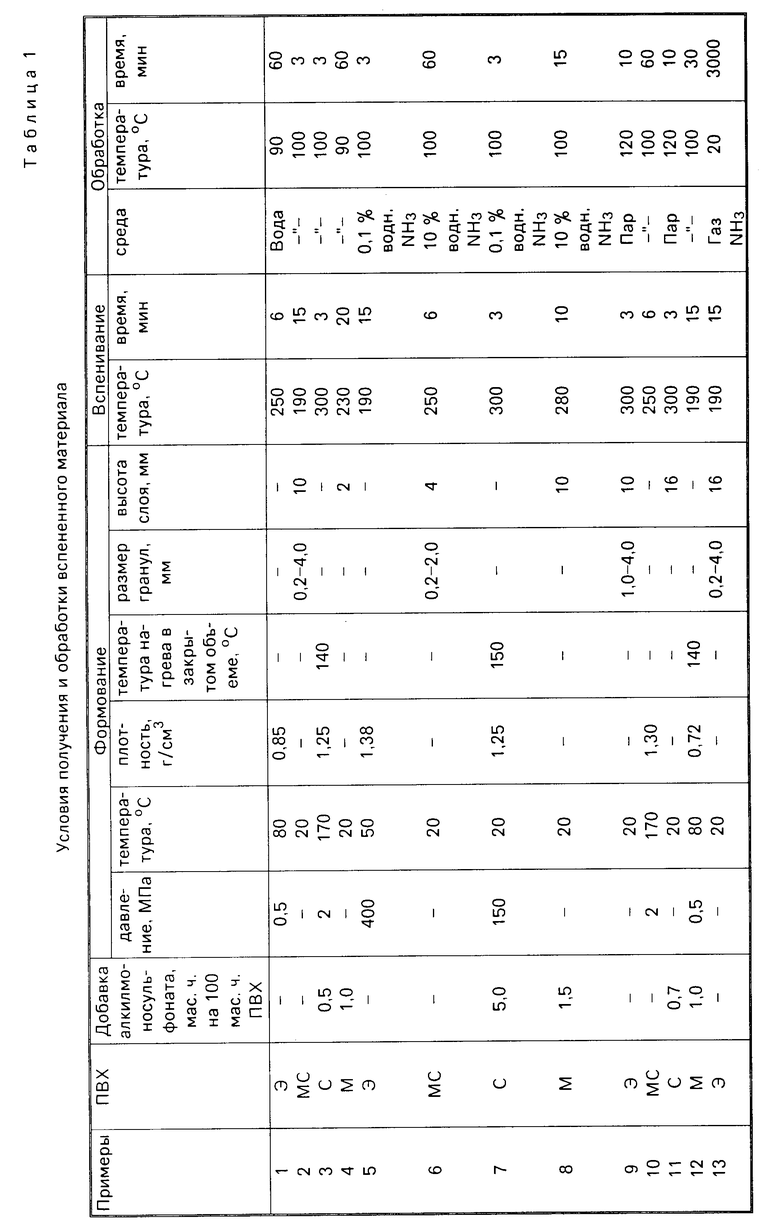

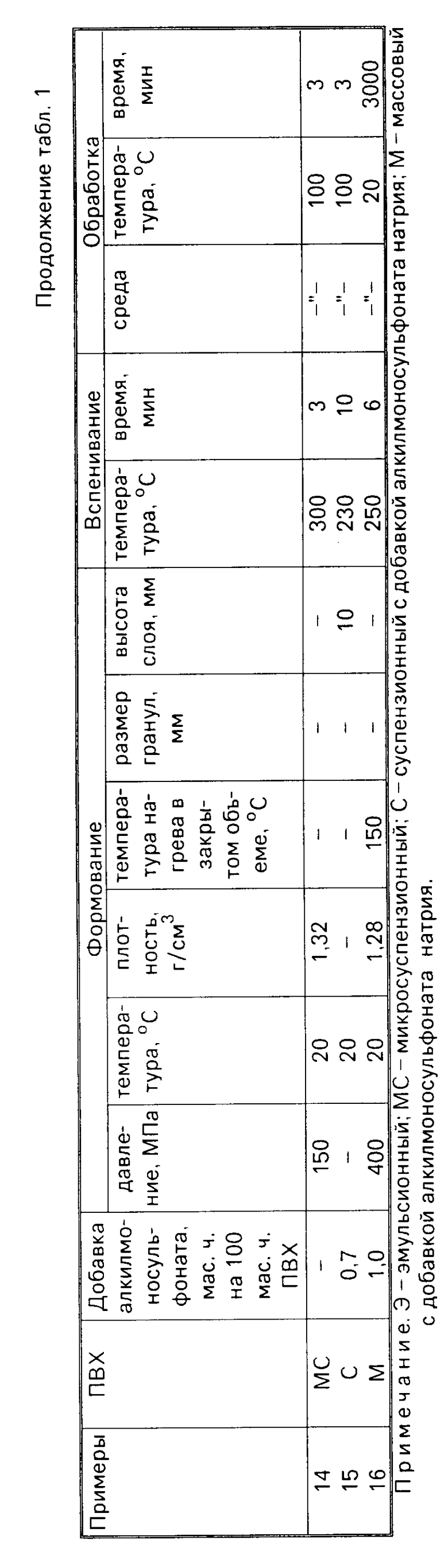

Один вариант предложенного способа представляет собой способ получения вспененного ПВХ материала, включающий предварительную обработку ПВХ и его последующее вспенивание при нагревании, отличающийся тем, что порошкообразный эмульсионный или микросуспензионный ПВХ формуют либо при давлении 0,5-400 МПа и температуре 20-170оС до достижения плотности 0,85-1,38 г/см3, либо в свободном состоянии в виде слоя высотой 4-16 мм, состоящего из частиц размером 0,2-4,0 мм, вспенивают при 190-300оС в течение 3-15 мин, а затем обрабатывают полярным веществом выбранным из группы, включающей водяной пар, нагретую воду, нагретый водный раствор аммиака и газообразный аммиак.

Другой вариант предложенного способа представляет собой способ получения вспененного ПВХ материала, включающий перемешивание порошкообразного ПВХ с добавками, обработку смеси и ее вспенивание при нагревании, отличающийся тем, что порошкообразный суспензионный или массовый ПВХ перемешивают с добавкой алкилмоносульфоната натрия в количестве 0,5-5,0 мас.ч. на 100 мас.ч. ПВХ, формуют либо при давлении 0,5-400 МПа и температуре 20-170оС до плотности 0,72-1,28 г/см3 с последующим нагреванием в замкнутом объеме до 140-150оС, либо в свободном состоянии в виде слоя высотой 2-16 мм, вспенивают при 190-300оС в течение 3-20 мин, а затем обрабатывают полярным веществом, выбранным из группы, включающей водяной пар, нагретую воду, нагретый водный раствор аммиака и газообразный аммиак.

Техническим результатом предложенного способа является получение материала с окраской под дерево или кожу в простом процессе, с использованием только одной добавки (для суспензионного и массового ПВХ) или вообще без добавок (для эмульсионного и микросуспензионного ПВХ).

Получаемый технический результат достигается одним и тем же путем с помощью обработки вспененного материала полярным веществом, выбранным из одной и той же группы веществ, перечисленных выше, в обоих вариантах предложенного способа и во всех модификациях каждого из этих вариантов. Вспененные ПВХ материалы, полученные с использованием всех условий предложенного способа, но без обработки полярным веществом, имеют серую, оливково-серую или коричневато-серую окраску.

Осуществление предложенного способа в заявляемых пределах параметров формования и вспенивания приводит к получению ПВХ материалов с характеристиками, обеспечивающими возможность их применения в качестве отделочных материалов. Выход за эти пределы либо приводит к получению материалов, не пригодных для использования, либо экономически нецелесообразно.

При обработке вспененного материала водяным паром, нагретой водой или нагретым водным раствором аммиака в обоих вариантах способа предпочтительным является проведение обработки при 90-120оС в течение 3-60 мин, при обработке газообразным аммиаком при 20-100оС в течение 3-3000 мин.

Осуществление способа при обработке водой, водяным паром, водным раствором аммиака, газообразным аммиаком ниже заявляемых температурных и временных пределов не приводит к увеличению материала с окраской под дерево или кожу, а при обработке выше заявляемых температурных и временных пределов не усиливает эффект и в связи с этим экономически нецелесообразно.

Для придания поверхности материала сложной текстуры в рамках обоих вариантов предложенного способа может быть использован дополнительный прием, состоящий в том, что материал после обработки подвергают дополнительному прессованию с применением неравномерно нагретых прессующих элементов (пуансонов, валков и т.п.), содержащих зоны с температурой 20-80 и 80-180оС. При этом в зонах повышенной температуры поверхность материала темнеет и различное расположение зон позволяет создавать разнообразные эстетические эффекты.

Из уровня техники не известны какие-либо способы получения окрашенных под дерево или кожу ПВХ материалов путем их обработки водой, паром, аммиаком и без введения в исходные композиции пигментов или древесных наполнителей. Известные ПВХ материалы не приобретают подобную окраску при обработке предложенными средами.

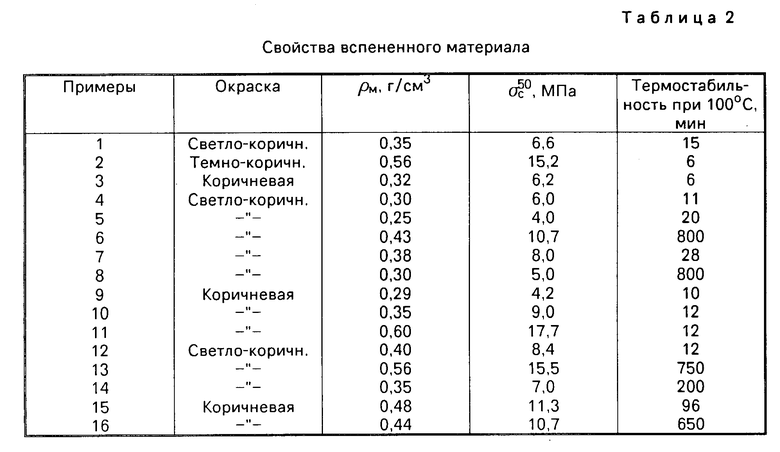

П р и м е р 1. Порошкообразный эмульсионный ПВХ формуют при давлении 0,5 МПа и температуре 80оС, таблетированный материал с плотностью 0,85 г/см3 вспенивают в свободном состоянии при 250оС в течение 6 мин, а затем выдерживают в горячей воде при 90оС в течение 60 мин и высушивают до постоянной массы при температуре до 80оС. Окраску полученного материала оценивают визуально. Методом гидростатического взвешивания определяют кажущуюся плотность ρм, определяют напряжение при 50% деформации сжатия σc50. Термостабильность определяют по ГОСТ 14041-68 при 100оС. Условия получения и обработки материала по этому и последующим примерам приведены в табл. 1, свойства материала в табл. 2.

П р и м е р ы 2-4. Осуществляют аналогично примеру 1, изменяя вид исходного ПВХ (или смеси), условия формования, вспенивания и обработки водой.

П р и м е р ы 5-8. Вспененные ПВХ материалы получают и обрабатывают аналогично примерам 1-4 с тем отличием, что вместо горячей воды используют горячий водный раствор аммиака концентрацией 0,1-10%

П р и м е р ы 9-12. Вспененные ПВХ материалы получают аналогично примерам 1-4 и обрабатывают водяным паром при определенной температуре в течение определенного времени, а затем высушивают до постоянного веса.

П р и м е р ы 13-16. Вспененные ПВХ материалы получают аналогично примерам 1-4 и выдерживают в атмосфере газообразного аммиака при определенной температуре в течение определенного времени.

П р и м е р 17. Вспененный ПВХ материал, полученный по примеру 1, прессуют в форме, высота которой на 1 мм меньше толщины материала, при давлении 50 МПа с использованием неравномерно нагретого пуансона, имеющего зоны с температурой 20-80 и 80-180оС. Полученный вспененный материал с рисунком, темные элементы которого образуются при контакте с более интенсивно нагретыми зонами пуансона.

П р и м е р 18. Вспененный ПВХ материал, полученный по примеру 15, вальцуют на гладких вальцах, имеющих зоны с температурой 20-80 и 80-180оС. Получают вспененный материал с рисунком, темные элементы которого образуются при контакте с более интенсивно нагретыми зонами валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1993 |

|

RU2045548C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА ИЗ ПОРОШКООБРАЗНОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2032699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2109768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА | 1992 |

|

RU2057149C1 |

| ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032698C1 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2107700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2079520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1993 |

|

RU2072376C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО МАТЕРИАЛА | 1991 |

|

RU2050381C1 |

Использование: для изготовления отделочных плиток, мебели и фунитуры для нее, кожгалантерейных изделий. Сущность изобретения: поливинлхлоридный вспененный материал, полученный из микросуспензионного или эмульсионного поливинилхлорида, обрабатывают нагретой до 90-120°С водой или раствором в воде аммиака, или водяным паром, или газообразным аммиаком при 20-100°С. Обработанный материал в дальнейшем подвергают прессованию с использованием неравномерно нагретых пуансонов. Вторым вариантом способа является использование суспензионного или микросуспензионного поливинилхлорида, предварительно смешанного с алкилмоносульфонатом натрия. 7 з. п. ф-лы, 2 табл.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Даты

1995-10-10—Публикация

1993-01-25—Подача