Изобретение относится к способам получения пористых поливинилхлоридных (ПВХ) материалов, используемых в качестве вибро-, звуко-, теплоизоляционных, а также прокладочных материалов в строительстве, автомобилестроении, судостроении, авиационной, мебельной и других отраслях промышленности.

Известен способ получения пористого материала путем формования порошкообразного винилхлоридного полимера в виде слоя толщиной 0,6-1,2 мм на подложке с помощью валика и последующего спекания при 160-350oC в течение 0,5-30 мин [1]. Получаемый материал имеет корпускулярную пористую структуру, открытую пористость (Поткр.) 45-58%, прочность 15-50 кгс/см2 (1,5-5 МПа), относительное удлинение при разрыве такого материала - 5%.

Известен способ получения пористого материала путем гранулирования порошкообразного винилхлоридного полимера (эмульсионного или микросуспензионного ПВХ), отбора фракции с размером гранул от 0,2 до 4 мм, ее формования в виде слоя высотой 4-16 мм на подложке с помощью валика и последующего спекания при 190-300oC в течение 3-15 мин [2]. Благодаря предварительному гранулированию и отбору указанной фракции по этому способу получают материал ячеистой пористой структуры со степенью сшивки 5-98%, открытой пористостью 0,5-75%, кажущейся плотностью (ρм) 0,30-0,80 г/см3, отношением разрушающего напряжения при растяжении к кажущейся плотности (σp/ρм) 10-15 МПа • см3/г, относительным удлинением при разрыве - 25%.

Наиболее близким к предложенному по технической сущности является известный способ получения пористого материала путем формования порошкообразного винилхлоридного полимера, состоящего из микропористых частиц в виде слоя на подложке с помощью валика и последующего спекания при нагревании с помощью инфракрасного излучения, ВЧ-излучения или ультразвука по крайней мере в области поверхности до температуры преимущественно 210oC [3]. Получаемый материал имеет корпускулярную структуру, общую пористость 0,1-95%. Воспроизведение известного способа с использованием эмульсионного ПВХ E6250, частицы которого не имеют микропористой структуры, показало, что при этом образуется материал с кажущейся плотностью 0,84 г/см3, отсутствием сшивки (отсутствие фракции, нерастворимой в циклогексаноне), открытой пористостью 40%, отношением разрушающего напряжения к кажущейся плотности 7,1 МПа • см3/г, относительным удлинением при разрыве 8%, поверхностным водопоглощением 6660 г/м2.

Для получения материала с более высокими деформационно-прочностными свойствами, с низким поверхностным водопоглощением предложен способ получения пористого материала путем формования порошкообразного винилхлоридного полимера в виде слоя на подложке с помощью валика и последующего спекания при нагревании с помощью инфракрасного излучения, отличающийся тем, что слой вспенивают, нагревая его с обеих сторон, до достижения кажущейся плотности 0,25-0,70 г/см3.

При получении ПВХ материала по предложенному способу вспенивание до значения кажущейся плотности более 0,70 г/см3 не приводит к получению материала с достаточно широкими возможностями использования. Продолжение вспенивания до достижения значения кажущейся плотности на уровне 0,25 г/см3 приводит к чрезмерной деструкции ПВХ и ухудшению свойств материала.

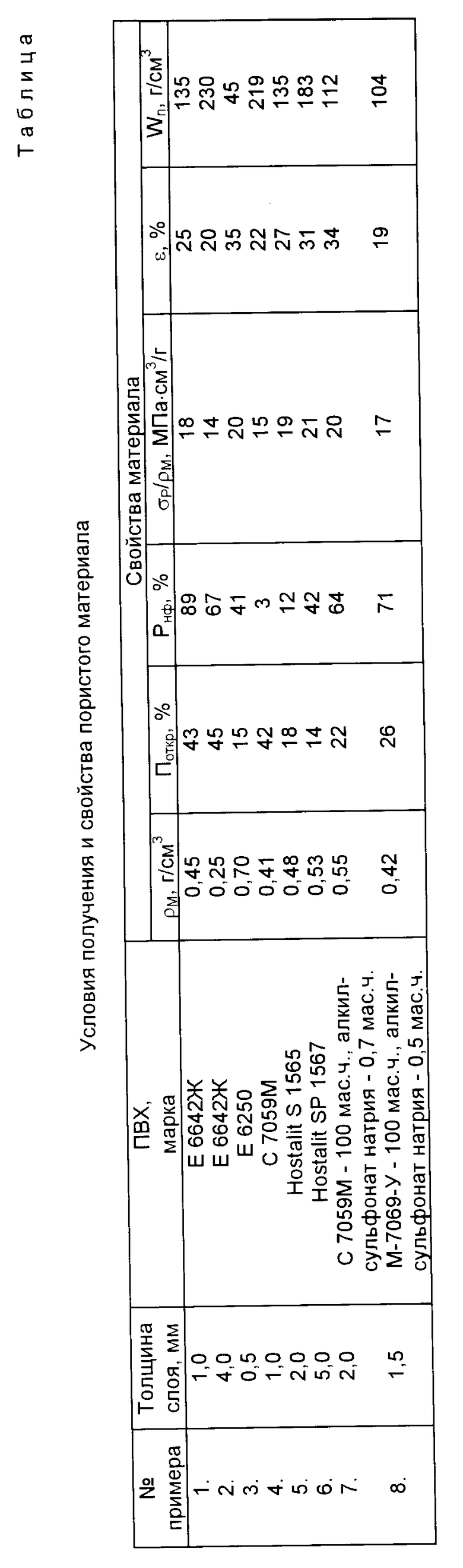

Техническим результатом предложенного способа является получение тонкого, до 4 мм толщиной, ПВХ материала ячеистой пористой структуры без предварительного гранулирования порошкообразного ПВХ. Полученный материал имеет открытую пористость 15-45%, поверхностное водопоглощение 45-230 г/м2, отношение разрушаемого напряжения к кажущейся плотности 15-21 МПа • см3/г, относительное удлинение при разрыве 19-35%.

Для получения материала по предложенному способу могут быть использованы различные винилхлоридные полимеры: эмульсионный ПВХ, высокодисперсный суспензионный ПВХ (размер частиц 20-30 мкм), суспензионный или массовый ПВХ с добавками, а также сополимеры. При использовании суспензионного ПВХ без добавок и сополимеров образуется несшитый материал или материал с невысокой степенью сшивки, при использовании эмульсионного ПВХ - материал со степенью сшивки 40-90%.

Повышенные прочность и относительное удлинение, а также низкое поверхностное водопоглощение материала, полученного по предложенному способу, по сравнению с известным решением [3] обусловлены его ячеистой структурой. В свою очередь это свойство получаемого материала определяется условиями нагревания материала (двухстороннее ИК-излучение до вспенивания).

Осуществление одностороннего нагрева ИК-лампами до вспенивания не позволяет получить качественный материал (происходит локальное вспенивание).

Сущность изобретения иллюстрируется приведенными ниже примерами.

Пример 1. Эмульсионный ПВХ по ТУ-6-02-69-89 прокатывают валиком в слой толщиной 1,0 мм и нагревают с двух сторон ИК-лампами до вспенивания ПВХ. Получают вспененный материал ячеистой структуры с кажущейся плотностью (ρм) 0,45 г/см3, открытой пористостью (Поткр) 43%, содержанием нерастворимой фракции (Pнф) 89%, поверхностным водопоглощением (Wп) 135 г/м2, отношением разрушающего напряжения к кажущейся плотности (σp/ρм) 18 МПа • см3/г, относительным удлинением при разрыве (εp) 25%.

Примеры 2-8. Материал получают аналогично примеру 1, с тем отличием, что в примере 2 формуют слой 4 мм, в примере 3 формуют слой 0,5 мм и используют эмульсионный ПВХ по ГОСТ 14039-78, в примере 4 формуют слой 1 мм из суспензионного ПВХ по ГОСТ 14332-78, в примере 5 формуют слой 2 мм из высокодисперсного суспензионного ПВХ марки Hostalit S 1565 (фирма Hoechst, Германия), в примере 6 формуют слой толщиной 3 мм из сополимера на основе винилхлорида марки Hostalit SF 1567 (фирма Hoechst), в примере 7 формуют слой толщиной 2 мм из ПВХ композиции, содержащей 0,7 мас.ч. алкилсульфоната натрия на 100 мас.ч. суспензионного ПВХ по ГОСТ 14332-78, в примере 8 формуют слой толщиной 1,5 мм из ПВХ композиции, содержащей 0,5 мас.ч. алкилсульфоната натрия на 100 мас.ч. массового ПВХ по ТУ 6-01-678-86 (см. таблицу).

Порошкообразный винилхлоридный полимер формуют в виде слоя на подложке с помощью валика. Слой подвергают спеканию и вспениванию, нагревая с обеих сторон с помощью инфракрасного излучения до достижения кажущейся плотности 0,25 -0,70 г/см3. 1 табл.

Способ получения пористого материала путем формования порошкообразного винилхлоридного полимера в виде слоя на подложке с помощью валика и последующего спекания при нагревании с помощью инфракрасного излучения, отличающийся тем, что слой нагревают с обеих сторон, вспенивая до достижения кажущейся плотности 0,25 - 0,70 г/см3.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3438912, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СКЛАДНАЯ ПАНЕЛЬ ПОКРЫТИЯ | 0 |

|

SU383815A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Даты

1998-04-27—Публикация

1994-09-12—Подача