Изобретение относится к пористым поливинилхлоридным (ПВХ) материалам, используемым в качестве фильтров, вибро-, звуко-, акусто-, теплозащитных материалов в автомобилестроении, судостроении, авиационной и других отраслях промышленности, и способам их получения.

Известен пористый материал, состоящий из ПВХ без добавок, характеризующийся общей пористостью 48-49% и максимальным диаметром пор 18-22 мкм (1). Этот материал имеет корпускулярную пористую структуру, характеризуется кажущейся плотностью 0,72 г/см3, открытой пористостью 49% средним диаметром открытых пор 15 мкм, отсутствием сшивки (количество нерастворимой фракции равно нулю); его эластичность (измеряемая как минимальный диаметр валика, вокруг которого изгибается материал без разрушения) составляет 35 мм. Скорость деструкции материала в вакууме при 175оС, характеризующая его термостабильность, равна 1,25˙10-6 мг HCl/г ПВХ˙с. Отношение разрушающего напряжения при растяжении к кажущейся плотности 4,3 МПа˙см3/г.

Известен способ получения пористого материала путем формования ПВХ порошка валиком в холодном состоянии, причем на подложку наносят нижний слой из нетермообработанного ПВХ и верхний слой из ПВХ, предварительно термообработанного при 100-150оС, или нижний и верхний слои из термообработанного ПВХ и промежуточный слой из нетермообработанного ПВХ, с последующим нагреванием при 200оС в течение 3 мин или при 280оС в течение 1 мин (1).

Ближайшим к предложенному материалу по технической сущности является известный пористый материал, состоящий из ПВХ (не специфицированного) без добавок, характеризующийся общей пористостью 49-50% и максимальным диаметром пор 25-30 мкм, имеющий эластичность (измеренную методом, описанным выше) 30 мм, предел прочности при растяжении 35-50 кгс/см2 (3,5-5,0 МПа) (2). Этот материал имеет корпускулярную пористую структуру, характеризуется кажущейся плотностью 0,70-0,72 г/см3, открытой пористостью 50% средним диаметром открытых пор 20 мкм, отсутствием сшивки (отсутствием нерастворимой фракции). При испытании изгибом вокруг валика диаметром менее 30 мм материал разрушается, т. е. эластичность равна 30 мм. Скорость деструкции материала в вакууме при 175оС равна 1,20˙10-6 мг HCl/г ПВХ˙с. Отношение разрушающего напряжения при растяжении к кажущейся плотности 4,9-7,0 МПа˙см3/г.

Ближайшим к предложенному способу по технической сущности является известный способ получения пористого материала путем тепловой обработки ПВХ порошка при 125-130оС, формования порошка в свободном состоянии с помощью валика на движущейся подложке, последующего нагревания в туннельной печи при 180-220оС, обработки водой и раствором поверхностно-активного вещества (2).

Техническим результатом является увеличение прочности, эластичности и термостабильности пористого материала.

Указанный технический результат получают благодаря пористому материалу, состоящему из эмульсионного или микросуспензионного ПВХ, имеющему ячеистую пористую структуру, степень сшивки 5-98% кажущуюся плотность 0,15-1,2 г/см3, открытую пористость 0,5-75% средний диаметр открытых пор 1-90 мкм, а также благодаря способу получения пористого материала путем формования порошкообразного ПВХ и последующего его нагревания при температуре выше 180оС и отличающегося тем, что эмульсионный или микросуспензионный поливинилхлорид подвергают формованию при давлении 0,5-400 МПа и температуре 20-170оС до достижения плотности 0,85-1,38 г/см3, а затем нагревают при 190-300оС в течение 3-15 мин.

Получаемый материал характеризуется ячеистой пористой структурой, степенью сшивки 5-98% кажущейся плотностью 0,15-1,20 г/см3, открытой пористостью 0,5-75% средним диаметром открытых пор 1-90 мкм, имеет эластичность 1-2 мм, отношение разрушающего напряжения при растяжении к кажущейся плотности 8,5-33 МПа˙см3/г, скорость деструкции в вакууме при 175оС (0,2-0,8)˙10-6 мг HCl/г ПВХ˙с.

П р и м е р 1. Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) прессуют при давлении Рпр. 0,5 МПа и температуре Тпр. 80оС. Таблетированный материал (d 10 мм, h 6 мм) с плотностью ρт0,85 г/см3 нагревают в свободном состоянии при температуре печи Тн 250оС в течение τн 6 мин. Получают микропористый ПВХ материал ячеистой структуры, определенной методами оптической и электронной микроскопии.

Определяют методом гидростатического взвешивания кажущуюся плотность ρм и открытую пористость Поткр; средний диаметр открытых пор dср. определяют по продавливанию воздуха через материал толщиной 1 мм. Степень сшивки как количество нерастворимой фракции (Рнф) определяют путем растворения в тетрагидрофуране в течение 24 ч при 30оС. Определяют разрушающее напряжение при растяжении по ГОСТ 17370-71 и рассчитывают отношение этого показателя с кажущейся плотностью материала σр/ ρм. Оценивают эластичность (Э) материала толщиной 0,8 мм по минимальному диаметру валика, при огибании которого не происходит разрушение материала. Скорость термодеструкции (VHCl) определяют как количество HCl, выделившегося при 175оС в вакууме на единицу массы ПВХ в единицу времени.

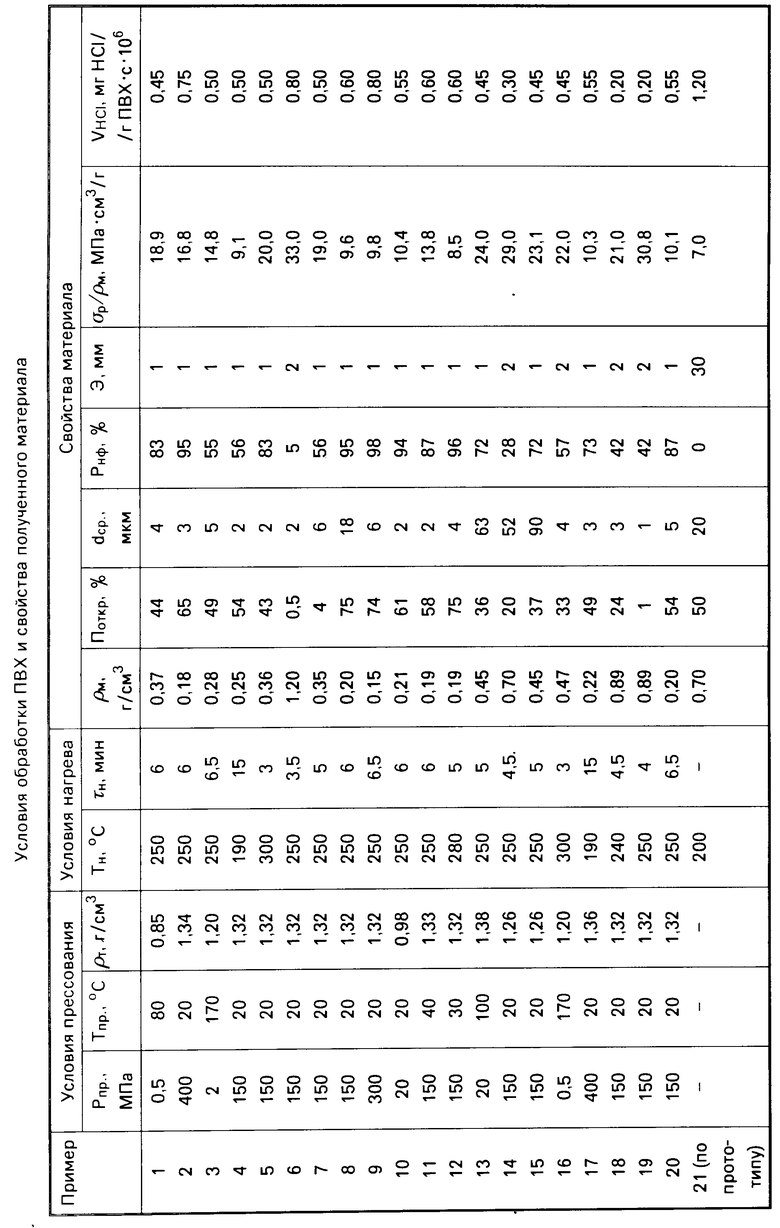

Условия получения и свойства материала по этому и последующим примерам приведены в таблице.

П р и м е р ы 2-20. Осуществляют аналогично примеру 1, изменяя условия получения материала, причем в примерах 2-12 используют эмульсионный ПВХ (ТУ 6-02-69-89), в примерах 13-15 эмульсионный ПВХ (ГОСТ 14039-78), в примерах 16-20 микросуспензионный ПВХ (ТУ 6-01-1265-81). Получают материал ячеистой структуры.

Пример 21 (сравнительный, по прототипу).

Использование: для фильтров, вибро-, звуко-, акусто-, теплозащитных материалов в автомобилестроении, судостроении, авиационной и других отраслях промышленности. Сущность заключается в пористом материале, состоящем из эмульсионного или микросуспензионного ПВХ и имеющем ячеистую пористую структуру, степень сшивки 5 - 98%, кажущуюся плотность 0,15-1,20 г/см3 , открытую пористость 0,5 - 75%, средний диаметр открытых пор 1 - 90 мкм. Сущность состоит также в способе получения пористого материала путем формования порошкообразного ПВХ при давлении 0,5 - 400 МПа и 20 - 170°С до достижения плотности 0,85-1,3 г/см3 и последующем нагреве при 190 - 330°С в течение 3 - 15 мин. 2 с.п.ф-лы, 1 табл.

| Способ получения микропористого материала | 1972 |

|

SU439497A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-04-10—Публикация

1992-05-18—Подача