Изобретение относится к пористым материалам на основе винилхлоридных полимеров, используемым в качестве искусственной кожи при изготовлении обивочных, одежных, технических материалов, галантерейных изделий и т.п., и к способам их получения.

Известна искусственная кожа, включающая композицию, состоящую из винилхлоридного полимера или его смеси с другими полимерами, пластификатора, преобразователя и других целевых добавок, а также текстильную основу [1-4].

Известны способы получения пористой искусственной кожи из винилхлоридного полимера [1,2] или его смеси с другими полимерами, например каучуковым латексом [3] , или полиуретаном и полиакрилатом [4] , контактированием (смешиванием) полимера или смеси полимеров с пластификатором, порообразователем и другими целевыми добавками, нанесением полученной смеси на текстильную основу и последующей желатинизацией при нагревании.

Известна искусственная кожа на основе винилхлоридного полимера, имеющая открытопористую несшитую структуру и состоящая из винилхлоридного полимера и полиуретана [5].

Известен способ получения пористой искусственной кожи из смеси винилхлоридного полимера и веществ, образующих полиуретан (сложного полиэфирполиола и диизоцианата), приготовлением раствора смеси исходных веществ, его нанесением на отделяемую подложку, коагуляцией полимеров из раствора в атмосфере, содержащей пары воды, сушкой полученной пленки и отделением безосновной пленки от подложки [5].

Наиболее близкой к предложенной по технической сущности является известная искусственная кожа на основе винилхлоридного полимера, имеющая ячеистую пористую сшитую структуру и состоящая из винилхлоридного полимера, полиуретанового термопласта, пластификатора, порообразователя, сшивающего агента и стабилизатора [8].

Наиболее близким к предложенному по технической сущности является известный способ получения пористой безосновной искусственной кожи из смеси винилхлоридного полимера (полимеров) с полиуретановым термопластом контактированием (смешиванием) указанной смеси полимеров с пластификатором, порообразователем, сшивающим агентом и стабилизатором, формированием полученной композиции в экструдере и ее вспениванием в процессе нагревания при 180-250oC [8].

Известная искусственная кожа и способ ее получения характеризуются многокомпонентностью используемой композиции.

Для получения полезного материала на основе простой композиции предложена искусственная кожа на основе винилхлоридного полимера, имеющая ячеистую пористую сшитую структуру, выполненная из композиции, включающей винилхлоридный полимер и пластификатор, путем формования и вспенивания при температуре выше 180oC, отличающаяся тем, что она получена последовательным осуществлением формования винилхлоридного полимера, его вспенивания, выдержки при 20-70oC в течение 1-30 мин в смеси пластификатора и органического растворителя при содержании пластификатора в смеси 3-25 мас.% и сушки полученного материала, и способ получения искусственной кожи из винилхлоридного полимера контактированием винилхлоридного полимера с пластификатором, формованием винилхлоридного полимера и вспениванием винилхлоридного полимера при температуре выше 180oC, отличающийся тем, что осуществляют последовательно формование винилхлоридного полимера, его вспенивание, выдержку при 20-70oC в течение 1-30 мин в смеси пластификатора и органического растворителя при содержании пластификатора в смеси 3-25 мас.% и сушку полученного материала.

Техническим результатом изобретения является получение на базе малого числа компонентов (винилхлоридного полимера и пластификатора) материала, который может использоваться в качестве безосновной искусственной кожи, обладая достаточными прочностью и мягкостью (относительным удлинением при разрыве); при этом не исключается возможность использования полученного материала после его соединения с какой-либо основой, например текстильной.

Полученный материала толщиной 0,5-5,0 мм характеризуется кожеподобным видом, ячеистой пористой структурой, содержанием нерастворимой фракции (степенью сшивки) 5-98 мас.%, кажущейся плотностью 0,25-0,85 г/см3, разрушающим напряжением при растяжении 1,1-4,5 МПа, относительным удлинением 50-150%.

Для получения искусственной кожи по предложенному способу могут быть использованы как различные промышленные разновидности ПВХ, так и сополимеры винилхлорида с другими мономерами, например акрилатными.

Формование и вспенивание винилхлоридного полимера перед его обработкой пластификатором можно осуществлять известными способами, например путем формования при давлении 0,5-400 МПа и температуре 20-170oC до достижения плотности 0,85-1,38 г/см3 с последующим нагреванием при 190-300oC в течение 3-15 мин [6] , либо путем гранулирования, отбора фракции с размером гранул 0,2-4 мм, формования в свободном состоянии в виде слоя высотой 4-16 мм с последующим нагреванием при 190-300oC в течение 3-15 мин [7].

Выдержка материала в смеси растворителя и пластификатора при температуре и времени, меньших нижнего заявляемого предела, приводит к получению материала с недостаточной мягкостью (низким относительным удлинением при разрыве); при температуре больше верхнего заявляемого предела - к излишней мягкости материала (большому относительному удлинению при разрыве). Увеличение времени выдержки материала выше заявляемого предела не изменяет свойств получаемого материала, но уменьшает производительность процесса.

В качестве пластификаторов в предложенном способе предпочтительно использовать обычно применяемые для этой цели эфиры многоосновных кислот (фталевой, себациновой, фосфорной), например ди-(2-этилгексил)-фталат, диизододецилфталат, бутилбензилфталат, диоктилсебацинат, трикрезилфосфат, трибутилфосфат, а в качестве растворителей - ацетон, трихлорэтилен, хлороформ, этилацетат, бутилацетата, метилбутилкетон. Концентрацию пластификатора в его смеси с растворителем можно изменять в указанных выше пределах - 3-25 мас.%.

В процессе формования и вспенивания винилхлоридного полимера, так же как и при его обработке раствором пластификатора, не используются какие-либо стабилизаторы.

В рамках предложенного способа может быть использован дополнительный прием, заключающийся в том, что материал перед выдержкой в растворе пластификатора подвергают прокатыванию на холодных вальцах либо многократному изгибу с использованием применяемых обычно в кожевенном производстве мялок. Перед прокатыванием или изгибом материал может быть выдержан в воде в течение 1-5 мин под вакуумом (при температуре окружающей среды) или при 80-100oC и атмосферном давлении. Благодаря применению этих приемов может быть либо увеличена мягкость кожи (без увеличения расхода пластификатора), либо уменьшен расход пластификатора (без изменения мягкости кожи).

Для придания полученному материалу окраски, имитирующей окраску натуральной кожи, в рамках предложенного способа может быть использован дополнительный прием, заключающийся в том, что в смесь пластификатора с растворителем добавляют 0,01-0,3 мас. % красителя, растворимого в смеси, например 0,01-0,3 мас. % нигрозина или смесь 0,05 мас.% жирорастворимого красителя оранжевого и 0,002-0,004 мас.% жирорастворимого красителя зеленого. Для этой же цели в рамках предложенного способа может быть использован еще один дополнительный прием, заключающийся в том, что в порошок винилхлоридного полимера до формования добавляют 0,5-2,0 мас.% сажи.

Для получения замшеподобной поверхности в рамках предложенного способа может быть использован дополнительный прием, заключающийся в том, что либо шлифуют поверхность вспененного материала (с одной или обеих сторон), либо разрезают материал параллельно поверхностям (двоят) до или после выдержки его в смеси пластификатора с растворителем.

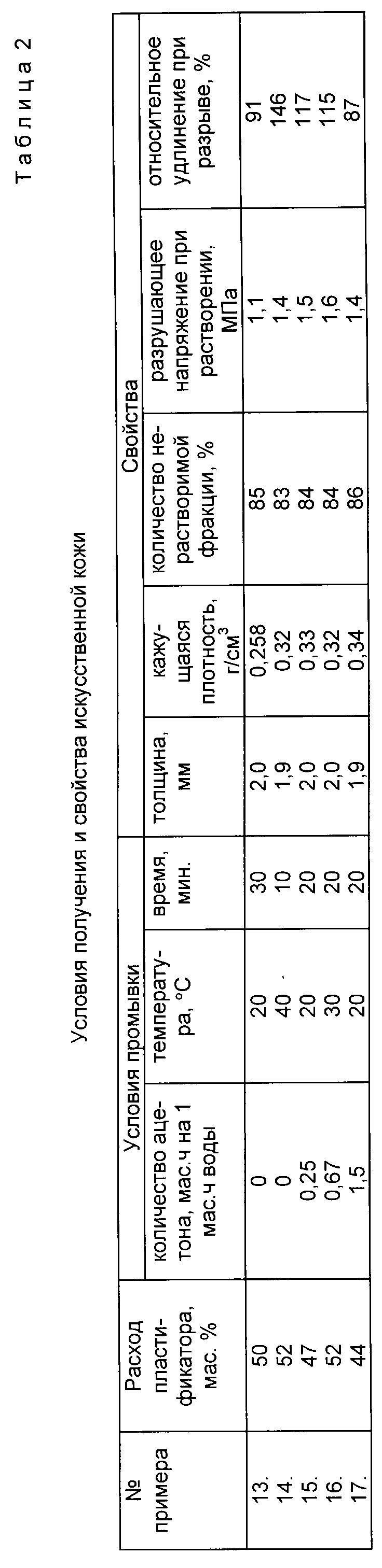

Еще один дополнительный прием, который может быть использован в рамках предложенного способа для увеличения мягкости кожи, состоит в ее промывке водой или смесью воды с ацетоном, содержащей до 1,5 мас.ч. ацетона на 1 мас. ч. воды, после выдержки в растворе пластификатора (до высушивания). Промывку осуществляют при 20-40oC в течение 10-30 мин. Большее количество ацетона, более высокие температуры и длительность промывки снижают прочность кожи. Промывка при меньшей температуре и длительности не оказывает влияния на мягкость кожи. Кожу после промывки высушивают.

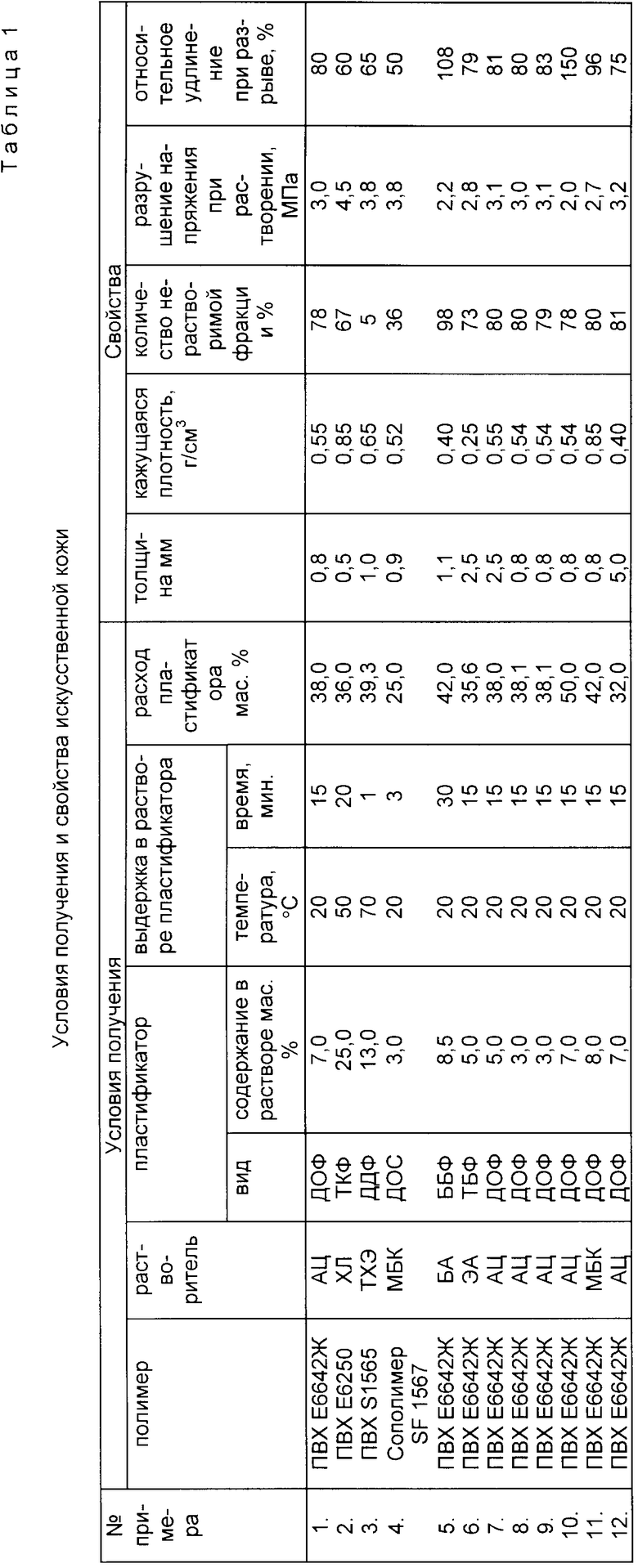

Пример 1. Эмульсионный поливинилхлорид (ПВХ) марки Е 6642 Ж по ТУ 6-02-69-89 термообрабатывают при 120oC в двухстадийном скоростном смесителе в течение 7 мин, прокатывают валиком в слой толщиной 1 мм, нагревают при температуре 250oC до спекания, отделяют от подложки и вспенивают при температуре 250oC до достижения кажущейся плотности 0,55 г/см3. Вспененный материал помещают в 7,0 мас.% раствор ди-(2-этилгексил)-фталата (ДОФ) в ацетоне (АЦ), выдерживают в течение 15 мин при температуре 20oC и затем высушивают. Расход пластификатора, определяемый по увеличению веса ПВХ материала после высушивания, составляет 38 мас.%. Получают искусственную вспененную сшитую кожу, на ощупь похожую на натуральную, толщиной 0,8 мм с кажущейся плотностью 0,55 г/см3, количеством нерастворимой фракции 78 мас.%, разрушающим напряжением при растяжении 3,0 МПа, относительным удлинением при разрыве 80%. Условия обработки и свойства материала по примерам 1-12 приведены в табл.1.

Пример 2. Кожу получают аналогично примеру 1 с тем отличием, что используют эмульсионный ПВХ марки Е 6250 по ГОСТ 14039-78, нетермообработанный, толщина слоя - 0,6 мм, температура спекания и вспенивания 230oC; в качестве растворителя используют хлороформ (ХЛ), в качестве пластификатора - трикрезилфосфат (ТКФ), содержание ТКФ в смеси - 25 мас.%, температура выдержки 50oC, время выдержки в смеси - 30 мин.

Пример 3. Кожу получают аналогично примеру 1 с тем отличием, что используют высокодисперсный суспензионный ПВХ марки Hostalit S 1565, (фирма "Hoechst", Германия), нетермообработанный, толщина слоя - 1,2 мм, температура спекания и вспенивания 240oC; вспененный материал перед выдержкой в смеси разрезают параллельно поверхностям, в качестве растворителя используют трихлорэтилен (ТХЭ), в качестве пластификатора - диизододецилфталат (ДДФ), содержание ДДФ в смеси - 13 мас.%, температура выдержки в смеси 70oC, время - 1 мин. Получают полотна кожи, с одной стороны гладкие, а с другой - замшевидные.

Пример 4. Кожу получают аналогично примеру 1 с тем отличием, чт используют высокодисперсный суспензионный сополимер винилхлорида с акрилатом марки "Hostalit" SF 1567 (фирма "Hoechst", Германия), нетермообработанный, толщина слоя - 1,1 мм; перед выдержкой в смеси поверхности вспененного материала сошлифовывают с двух сторон, в качестве растворителя используют метилбутилкетон (МБК), а в качестве пластификатора - диоктилсебацинат (ДОС), содержание ДОС в смеси 3,0 мас.%, температура выдержки в смеси - 20oC, время выдержки в смеси - 3 мин. Получают кожу замшевидную с обеих сторон.

Пример 5. Кожу получают аналогично примеру 1 с тем отличием, что используют ПВХ Е 6642 Ж нетермообработанный, в ПВХ перед формованием добавляют 0,5 мас. % сажи, толщина сформованного слоя - 1,3 мм, температура спекания и вспенивания 260oC; в качестве растворителя используют бутилацетат (БА), в качестве пластификатора используют бутилбензилфталат (ББФ), содержание ББФ в смеси - 8,5 мас.%, время выдержки в смеси - 30 мин. После сушки кожу разрезают параллельно поверхностям. Получают полотна кожи темно-серого цвета, с одной стороны гладкие, с другой - замшевидные.

Пример 6. Эмульсионный ПВХ марки Е 6642 Ж по ТУ 6-02-69-89 термообрабатывают при 120oC в двухстадийном скоростном смесителе в течение 7 мин, добавляют 2,0 мас.% сажи, прокатывают валиком в слой толщиной 3,0 мм, слой вспенивают на подложке, нагревая его до достижения кажущейся плотности 0,25 г/см3, а затем выдерживают полученный материал при 20oC в течение 15 мин в смеси 5,0 мас.% пластификатора с растворителем, причем в качестве пластификатора используют трибутилфосфат (ТБФ), а в качестве растворителя - этилацетат (ЗА). После сушки поверхность кожи с одной стороны сошлифовывают. Получают кожу черного цвета, с одной стороны гладкую, с другой - замшевидную.

Пример 7. Кожу получают аналогично примеру 1 с тем отличием, что вспененный материал перед выдержкой в смеси прокатывают на холодных вальцах; содержание пластификатора в смеси - 5 мас.%. В смесь пластификатора с растворителем добавляют 0,01 мас.% нигрозина. Получают кожу темно-серого цвета.

Пример 8. Кожу получают аналогично примеру 7 с тем отличием, что материал перед прокаткой на вальцах выдерживают в воде при 20oC под вакуумом в течение 1 мин, содержание пластификатора в растворителе 3,0 мас.%. В смесь пластификатора с растворителем добавляют 0,3 мас.% нигрозина. Получают кожу черного цвета.

Пример 9. Кожу получают аналогично примеру 7 с тем отличием, что материал перед прокаткой на вальцах выдерживают в воде при 80oC в течение 5 мин, содержание пластификатора в растворителе 3,0 мас.%. В смесь пластификатора с растворителем добавляют 0,05 мас.% красителя жирорастворимого оранжевого и 0,002 мас. % красителя жирорастворимого зеленого, получают кожу коричневого цвета.

Пример 10. Кожу получают аналогично примеру 9 с тем отличием, что материал перед прокаткой на вальцах выдерживают в воде при 100oC в течение 3 мин; содержание пластификатора в растворителе 7,0 мас.%. В смесь пластификатора и растворителя добавляют 0,1 мас.% красителя жирорастворимого оранжевого и 0,004% жирорастворимого зеленого. Получают кожу коричневого цвета.

Пример 11. Кожу получают аналогично примеру 6 с тем отличием, что слой вспенивают, нагревая его до достижения кажущейся плотности 0,85 г/см3, в качестве растворителя используют метилбутилкетон (МБК), в качестве пластификатора - ДОФ, и содержание ДОФ в смеси - 8,0 мас.%.

Пример 12. Кожу получают аналогично примеру 1, с тем отличием, что порошок прокатывают валиком в слой толщиной 6,5 мм; вспененный материал перед выдержкой в смеси растворителя с пластификатором подвергают многократному изгибу с использованием мялки.

Примеры 13-17. Кожу получают аналогично примеру 1 с тем отличием, что ПВХ прокатывают валиком в слой толщиной 1,9 мм, спекание и вспенивание осуществляют при температуре 280", и материал после выдержки в смеси растворителя с пластификатором промывают водой или смесью воды с ацетоном. Условия промывки и свойства полученного материала приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2109768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1993 |

|

RU2045549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2079520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1993 |

|

RU2045548C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИВИНИЛХЛОРИДНОГО МАТЕРИАЛА | 1992 |

|

RU2057149C1 |

| ВОРСОВЫЙ ТРИКОТАЖНЫЙ МАТЕРИАЛ | 1986 |

|

RU2026430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА ИЗ ПОРОШКООБРАЗНОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2032699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1993 |

|

RU2072376C1 |

| УСОВЕРШЕНСТВОВАНИЯ, КАСАЮЩИЕСЯ ПЛАСТИФИКАТОРНЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2401847C2 |

Сущность изобретения: искусственная кожа на основе винилхлоридного полимера и пластификатора имеет ячеистую пористую сшитую стриктуру. Для ее получения порошкообразный винилхлоридный полимер формуют, вспенивают при нагревании до температуры выше 180oС, выдерживают при 20 - 70oС в течение 1 - 30 мин в растворе пластификатора (эфиры фталевой, себациновой, фосфорной кислот) в органическом растворителе (кетоны, алкилацетаты, алкилхлориды) при содержании пластификатора в растворе 3 - 25 мас.%, а затем высушивают. Перед выдержкой в растворе пластификатора материал может быть подвергнут прокатыванию на холодных вальцах или многократному изгибу с предварительной выдержкой в течение 1 - 5 мин в воде (при температуре окружающей среды под вакуумом или при 80 - 100oС и атмосферном давлении). После выдержки в растворе пластификатора материал может быть промыт водой или смесью волы с ацетоном (до 1,5 мас.ч. на 1 маc.ч. воды) при 20 - 40oС в течение 10 - 30 мин. Материал может быть окрашен путем введения растворимого красителя в раствор пластификатора либо путем введения сажи в винилхлоридный полимер перед формованием. Для придания поверхности материала замшеподобного вида он может быть до или после выдержки в растворе пластификатора подвергнут поверхностному шлифованию или разрезанию параллельно поверхностям. 2 с. и 7 з.п. ф-лы, 2 табл.

| RO, патент, 60267, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RO, патент, 75400, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| RO, патент, 55391, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| JP, выложенная заявка, 63-35891, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| FR, патент, 2073530, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| RU, патент 2032698, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| RU, патент 2032699, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP, патент 58-27818, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Даты

1998-03-27—Публикация

1996-01-16—Подача