Изобретение относится к кожевенной промышленности.

Известен способ дубления кожи, который состоит в том, что в емкость, содержащую раствор дубящих веществ, погружают полуфабрикат (например пикелеванное голье), осуществляют механическое воздействие на процесс дубления путем перемещения полуфабриката и перемешивания раствора, а также периодический контроль полноты покраса [1]

Недостатком известного способа является его большая продолжительность во времени, которая составляет 10-30 ч, и, соответственно, низкая производительность труда.

Известен способ дубления кож путем обработки кожевой ткани в раствор хромового дубителя при вибровоздействии (а.с. N 1627559, Б.И. N 6, 1991).

Недостатком этого способа является продолжительность во времени и низкая производительность труда.

Известен способ дубления кожевенного и мехового сырья, заключающийся в обработке полуфабриката в растворе дубления при одновременном пропускании ультразвуковых волн в раствор с кожевенным полуфабрикатом. При этом было установлено, что применение ультразвука ускоряет процесс дубления [2]

Недостаток этого способа состоит в том, что при некоторых параметрах ультразвуковых волн эффект ускорения диффузии выражен очень слабо или не наблюдается вообще, так как способ не учитывает этого обстоятельства и не предполагает определение оптимальных параметров озвучивания раствора с полуфабрикатом.

Поставленная цель достигается тем, что в известном способе дубления кожи путем обработки кожевенного полуфабриката кожи в растворе дубителя, пропускают ультразвуковые волны в раствор с кожевенным полуфабрикатом, предварительно измеряют суммарную его толщину (y) и коэффициент затухания (α) ультразвука при частоте 1 MГц, а рабочую частоту определяют по формуле f 1/(α˙ y).

На фиг.1 представлен график зависимости давления от толщины всего кожевенного полуфабриката; на фиг.2 графики зависимости функции L fexp(αfy) от частоты при α 0,33 неп/(см ˙ МГц) и трех значениях у.

Сущность дубления сводится к постепенному проникновению диффузии-дубящих компонентов раствора в толщу полуфабриката (например, пикелеванного голья) и химическому связыванию их с белками дермы. В поле бегущей УЗ-ой волны к диффузии добавляется эффект впрыскивания (принудительного вдавливания) растворенного вещества в ткань полуфабриката.

На фиг.1 изображена синусоидальная волна, распространяющаяся в положительном направлении оси ОY. На отрезке Δ у возникает перепад акустического давления Δ Р, под действием которого в направлении распространения ( и против градиента давления  ) волны вдавливается масса вещества Δ М1 с концентрацией раствора С1. Через половину периода в той же точке градиент давления меняет направление на противоположное, и впрыскивание происходит в обратном направлении. Однако, в течении предыдущей половины периода часть молекул активного вещества успевает вступить в химическое соединение с белками дермы и покидает раствор. Поэтому в обратном направлении выдавливается (впрыскивается) меньше молекул дубящих соединений, чем в прямом, т.е. происходит дополнительная (принудительная) диффузия. Процесс дубления ускоряется.

) волны вдавливается масса вещества Δ М1 с концентрацией раствора С1. Через половину периода в той же точке градиент давления меняет направление на противоположное, и впрыскивание происходит в обратном направлении. Однако, в течении предыдущей половины периода часть молекул активного вещества успевает вступить в химическое соединение с белками дермы и покидает раствор. Поэтому в обратном направлении выдавливается (впрыскивается) меньше молекул дубящих соединений, чем в прямом, т.е. происходит дополнительная (принудительная) диффузия. Процесс дубления ускоряется.

Масса впрыскиваемого вещества находится в прямой зависимости от градиента давления, который в свою очередь, увеличивается с ростом амплитуды и частоты колебаний, переносимых волной. Амплитуда ограничена сверху тем обстоятельством, что при достаточно больших ее значениях возникает кавитация, которая приводит к разрушению полуфабриката.

Увеличение частоты колебаний вызывает соответствующий рост коэффициента затухания ультразвука и при достаточно высокой частоте проработка всего рабочего объема ультразвуком невозможна.

Выразим указанные зависимости аналитически. Пусть Δ М интенсивность впрыскивания, т. е. количество дубящих соединений, вдавливаемых в единицу времени через единичную площадку, перпендикулярную направлению распространения волны. Тогда

M -K  (1) где К проницаемость дермы, Р акустическое давление.

(1) где К проницаемость дермы, Р акустическое давление.

Так как волна затухает, то

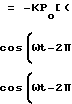

P Poexp(-α′·y)sin t-2π

t-2π  , (2)

, (2)

где λ длина волны ультразвука в ткани дермы;

α' коэффициент затухания;

ω циклическая частота,

Ро амплитуда акустического давления;

t время.

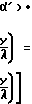

Подставив (2) в (1), получим M

M -

- e

e x

x )

)

×

×

После преобразований и замены λ v/f, где v скорость и f частота ультразвука, получим ΔM KPoexp(-α′y) sin

sin t-ω

t-ω  + arctg

+ arctg

(3)

Известно, что у биологических тканей зависимость коэффициента затухания от частоты выражается линейной функцией, т.е.

α' αo + α ˙f коэффициент затухания при частоте, близкой к нулю, очень мал, можно положить α=0. Тогда α'˙ αf (4)

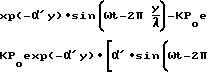

Подставив (4) в (3), будем иметь ΔM KPo·exp(-α·f·y) × sin

× sin t-ω

t-ω  +arctg

+arctg  или, после преобразований ΔM KPo·exp(-α·f·y)·f·

или, после преобразований ΔM KPo·exp(-α·f·y)·f·  × sin

× sin t-ω

t-ω  ·arctg

·arctg  (5)

(5)

Для обратного "впрыскивания" можно получить выражение, аналогичное равенству (5).

Из (5) очевидно, что максимальная интенсивность впрыскивания соответствует тем моментам времени, когда

sin t-ω

t-ω  +arctg

+arctg  1

1

Поэтому

ΔM KPo·exp(-α·f·y)·f (6)

(6)

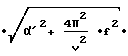

Графики зависимости функции Z fexp(-α fy) от частоты при α 0,33 неп /(см˙MГц) и трех различных значениях у, приведены на фиг.2. Под "у" здесь подразумевается суммарная толщина всех единиц полуфабриката, подвергающихся обработке.

Каждая кривая, как видно из графиков, имеет четко выраженный максимум, однако точки максимума различны у разных кривых. Другими словами, оптимальная частота, при которой интенсивность впрыскивания максимальна, зависит от произведения α у.

Оптимальная частота fо ультразвука определяется как точка максимума функции (6), выражающей зависимость Δ Мо от частоты. Найдем fo, дифференцируя (6) по частоте и приравнивая производную нулю f

f ×

×

KPo=  exp(-α·f·y)[1-fo·α·y] 0 (7)

exp(-α·f·y)[1-fo·α·y] 0 (7)

Из уравнения (7) следует

fo 1/(α ˙y) (8)

Таким образом, для определения оптимальной частоты необходимо измерить коэффициент затухания ультразвука α в полуфабрикате на частоте 1 MГц и определить суммарную толщину всех единиц обрабатываемого полуфабриката.

Выражение (6) показывает, что интенсивность впрыскивания пропорциональна амплитуде Ро звукового давления. Однако, как было указано выше, интенсивность ультразвука должна быть ниже порога кавитации при частоте fo. Практически добиться подходящей интенсивности можно, если увеличивать выходную мощность генератора до появления кавитационного шума, затем уменьшить ее постепенно до момента исчезновения шума.

П р и м е р. Для испытания были использованы два набора по 10 образцов никелеванного голья размером 10х15 см и два стеклянных сосуда. В каждый сосуд укладывался стопкой набор полуфабриката и наливалось такое количество раствора дубящих соединений хрома, чтобы жидкостный коэффициент был 0,7. Поскольку масса каждого из наборов была около 0,5 кг, то в каждый сосуд было залито 0,350 л раствора.

В одном из сосудов над стопкой полуфабриката размещался ультразвуковой преобразователь, погруженный в жидкость на 2-3 мм. Другой сосуд был контрольным. В качестве генератора был использован терапевтический прибор УТП-1, имеющий рабочую частоту 0,89 МГц. Интенсивность излучаемого ультразвука была ниже порога кавитации в дубящем растворе: при включении прибора не наблюдалось ни кавитационного шума, ни других кавитационных эффектов. Для определения оптимальной частоты fo был измерен коэффициент затухания ультразвука в образцах голья методом, изложенным в а.с. СССР N 1012123. Было обнаружено, что α 0,33±0,04 неп/(см˙МГц).

У четырех образцов, выбранных из набора случайным образом, была измерена толщина в 5 местах. Средняя толщина составила 2,9 ± 0,2 мм. Умножив ее на количество единиц (десять) обрабатываемого полуфабриката, получили у 3 см.

Оптимальная частота

fo 1/(α˙y) 1/(0,33˙3) ≈ 1 МГц.

Отличие рабочей частоты прибора УТП-1 от расчетной невелико и не может заметно повлиять на интенсивность впрыскивания (см. фиг.2), кривая, обозначенная крестиками. Чтобы избежать повышения температуры под действием ультразвука был выбран импульсный режим работы генератора: длительность импульса 30 мин, скважность 1/3. Интенсивность в импульсе 2 Вт/см2. Через каждые 10-15 мин образцы голья в стопке перекладывались (менялись местами) и жидкость перемешивалась. Приблизительно через каждый час на одном из образцов делался разрез для контроля прокраса.

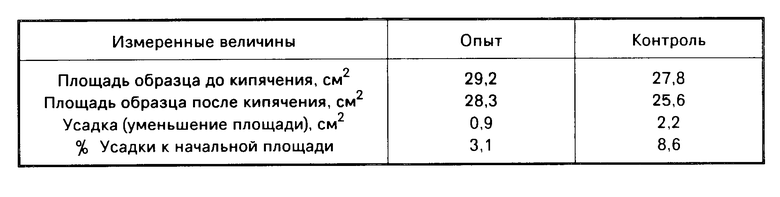

В опыте полный прокрас наблюдался через 1 ч 50 мин, тогда как в контроле через 4 ч. Через 6 ч после начала дубления из опытного и контрольного наборов полуфабриката были взяты образцы для "пробы на "КИП", методика которого описана в книге Архипова Г.С. и Головтеевой А.А. Технология кожи. М. Легпромбытиздат, 1988, с. 223. Площадь вырезанных образцов до трехминутного кипячения и после него определялась при помощи миллиметровой бумаги. В таблице приведены результаты измерений.

В опыте усадка составляет 3,1% что позволяет считать процесс дубления законченным.

В контроле удовлетворительная усадка при проведении "пробы на "кип" (около 5%) наблюдалась через одиннадцать часов после начала дубления.

Таким образом, данный эксперимент показал, что применение предлагаемого способа позволяет снизить затраты времени на процесс дубления почти в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУБЛЕНИЯ КОЖИ | 2009 |

|

RU2400540C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1998 |

|

RU2128230C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1999 |

|

RU2146715C1 |

| Способ выработки кожи | 1989 |

|

SU1730166A1 |

| СПОСОБ ВЫРАБОТКИ ДУБЛЕНОГО ПОЛУФАБРИКАТА "БЕПИКОР-ЭКО" | 1997 |

|

RU2107731C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1996 |

|

RU2109065C1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| СПОСОБ ВЫРАБОТКИ ДУБЛЕНОГО ПОЛУФАБРИКАТА "БЕПИКОР" | 1991 |

|

RU2005792C1 |

| Способ выработки кожи | 1989 |

|

SU1682396A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2001 |

|

RU2178811C1 |

Использование: кожевенная промышленность. Сущность изобретения: с целью интенсификации процесса дубления при обработке кожевенного полуфабриката в растворе дубителя одновременно пропускают ультразвуковые волны в раствор. Предварительно перед этим измеряют суммарную толщину (y) всего кожевенного полуфабриката и коэффициент затухания (α) ультразвука при частоте 1 МГц. Рабочую частоту ультразвука определяют по формуле f=1/(α·y). 2 ил. 1 табл.

СПОСОБ ДУБЛЕНИЕ КОЖИ, включающий обработку кожевенного полуфабриката в растворе дубителя при одновременном пропускании в раствор с кожевенным полуфабрикатом ультразвуковых волн, отличающийся тем, что перед пропусканием ультразвуковых волн предварительно измеряют суммарную толщину Y всего кожевенного полуфабриката и коэффициент затухания α ультразвука при частоте 1 Мгц, а рабочую частоту f ультразвука определяют по формуле

f = 1/(α·Y).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Применение ультразвука в легкой и текстильной промышленности, серия 1, гос.научно-техн | |||

| комитет Совета Министров СССР ЦИНТИЛП, М., 1959 | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1995-10-10—Публикация

1992-01-03—Подача