Изобретение относится к кожевенному производству, в частности к способам выработки ворсовой кожи крупного рогатого скота, предназначенной для изготовления верха обуви, одежды и кожгалантерейных изделий.

Известен способ выработки натуральной кожи, включающий обработку хромовым дубителем, нейтрализацию, наполнение акриловым полимером, додубливание растительным дубителем, описанный в кн.«Химия и технология кожи и меха»./ Под ред. Страховой И.Л. М.: Легпромиздат, 1985 г., с.220. Данный способ имеет недостатки, главным из которых является длительное время контакта кожи с дубящим веществом и недостаточная пропитка им отдельных участков кожи.

Известен также способ, описанный в патенте РФ №2056710, С14С 9/00 А 1996. Данный способ включает додубливание полуфабриката хромовым дубителем, нейтрализацию, обработку сульфатированным жиром в присутствии акрилового сополимера в количестве каждого 2-3% от массы полуфабриката, считая 100% жир и сухой остаток с последующим крашением при ЖК=0,3-0,4 и 20-25%С, жированием и додубливанием органическими дубителями. Недостатком данного способа является то, что он не позволяет получить равномерное наполнение по всем топографическим участкам кожи фрагмента с высокими прочностными свойствами.

В качестве аналога предлагаемого способа принят патент РФ №2225451, C14С 13/00, 2004 г. Описываемый в патенте способ выработки натуральной ворсовой кожи включает додубливание полуфабриката хромовым дубителем, нейтрализацию, наполнение акриловым полимером, додубливание растительным дубителем, крашение анионными красителями, жирование, обработку уксусной или муравьиной кислотой и промывку, причем крашение и додубливание ведут при температуре 40-45°С и жидкостном коэффициенте 0,9-1,0 путем последовательной обработки водной дисперсией препарата Полинап-101 на основе полимера акриловой кислоты с молекулярной массой 60000-65000, полученного в атмосфере азота и нейтрализованого щелочью, и растительным дубителем, каждым в количестве 3-4% от массы полуфабриката в расчете на сухой остаток, дальнейшим введением перед крашением смеси нафталин растительным дубителем, каждым в количестве 3-4% от массы полуфабриката в расчете на сухой остаток, дальнейшим введением перед крашением смеси нафталинсульфоната и высокомолекулярного анионного поверхностно-активного вещества при их массовом соотношении 75-99:1-25 соответственно в количестве 2,5-3% от массы полуфабриката, а после крашения осуществляют обработку водным раствором препарата Полинап АД на основе катионного полиакриламида с молекулярной массой 30000-32000 в количестве 1,5-2,5% от массы полуфабриката в расчете на сухой остаток и далее муравьиной или уксусной кислотой до pH 3,6-3,8, сульфоната и высокомолекулярного анионного поверхностно-активного вещества при их массовом соотношении 75-99:1-25 соответственно в количестве 2,5-3% от массы полуфабриката, а после крашения осуществляют обработку водным раствором препарата Полинап АД на основе катионного полиакриламида с молекулярной массой 30000-32000 в количестве 1,5-2,5% от массы полуфабриката в расчете на сухой остаток и далее муравьиной или уксусной кислотой до pH 3,6-3,8.

Предлагаемый способ отличается тем, что обрабатываемый полуфабрикат вместе с рабочими растворами помещают в поле воздействия ультразвуковых волн. Ультразвуковые волны, распространяющиеся в жидкой среде, способствуют более быстрому и эффективному проникновению жидкости в толщу обрабатываемого продукта. Действие ультразвуковых волн на процесс проникновения в пустоты, имеющиеся в материале, описано, например, в кн. «Ультразвук»./ Гл. ред. Голямина И.П. - М.: Советская энциклопедия, 1979 г., с.350-351 и заключается в увеличении проникающей способности частиц жидкости под влиянием ультразвуковых волн. Авторами были проведены опыты по изучению влияния ультразвуковых волн на образцы натуральной кожи в растворе дубильных неорганических веществ. Они показали увеличение скорости пропитки кожи реагентом в 4,5-4,7 раз, несмотря на сложный характер поверхности кожи, представляющий собой систему сложных переплетений, образующих плотную структуру.

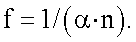

В качестве прототипа может быть использован способ дубления кожи, включающий обработку кожевенного полуфабриката в растворе дубителя при одновременном пропускании в растворе с кожевенным полуфабрикатом ультразвуковых волн, отличающийся тем, что перед пропусканием ультразвуковых волн предварительно измеряют суммарную толщину n всего кожевенного полуфабриката и коэффициент затухания α ультразвука при частоте 1 МГц, а рабочую частоту ультразвука определяют по формуле

Способ описан в патенте РФ №2045580, C14C 3/30, 1995 г.

Однако данный способ имеет недостатки, главным из которых является накопление продуктов реакции взаимодействия раствора дубителя с веществом полуфабриката в зоне обработки полуфабриката. Устранение данного недостатка возможно при условии наличия ионного тока в рабочем растворе. С целью создания такого ионного тока с помощью электродов, размещенных по краям емкости с раствором, пропускают постоянный электрический ток силой 2-4 ампера. Опыты показали, что при более сильном токе происходит нагрев и даже вскипание рабочего раствора, а при более слабом токе эффект его воздействия недостаточен.

Между существенными отличительными признаками заявляемого способа и достигаемым техническим результатом существует причинно-следственная связь, показанная в таблице, составленной по результатам упомянутых опытов.

Возможность осуществления заявляемого изобретения подтверждается применением в технике устройств для создания ионного тока в жидкости. Так, для лабораторных экспериментов был использован источник ультразвуковых волн от бытовой стиральной машины «Ретона», а также сетчатых медных электронов, находящихся под напряжением, создаваемым выпрямителем 220/ 24B 6A. Опыты показали увеличение глубины пропитки образцов полуфабриката в 2,5-4,7 раза. Возможно также и сокращение времени обработки при сохранении постоянной глубины пропитки не менее чем в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНОЙ ВОРСОВОЙ КОЖИ | 2003 |

|

RU2225451C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2003 |

|

RU2225450C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 2003 |

|

RU2225449C1 |

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНЫХ КОЖ | 2001 |

|

RU2184785C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2112042C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2001 |

|

RU2182602C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2002 |

|

RU2213786C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2437940C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1991 |

|

RU2016906C1 |

| СПОСОБ ДУБЛЕНИЕ КОЖИ | 1992 |

|

RU2045580C1 |

Изобретение относится к кожевенному производству, в частности к способам выработки ворсовой кожи крупного рогатого скота, предназначенной для изготовления верха обуви, одежды и кожгалантерейных изделий. Способ дубления кожи включает обработку кожевенного полуфабриката в растворе дубителя при одновременном пропускании в растворе с кожевенным полуфабрикатом ультразвуковых волн, причем перед пропусканием ультразвуковых волн предварительно измеряют суммарную толщину n всего кожевенного полуфабриката и коэффициент затухания α ультразвука при частоте 1 МГц, а рабочую частоту ультразвука определяют по формуле f=1/(α·n). Причем по краям емкости размещены электроды, через которые пропускают постоянный электрический ток с силой 2-4 ампера. Изобретение позволяет увеличить глубину пропитки образцов полуфабриката и сократить время обработки. 1 табл.

Способ дубления кожи, включающий обработку кожевенного полуфабриката в растворе дубителя при одновременном пропускании в растворе с кожевенным полуфабрикатом ультразвуковых волн, причем перед пропусканием ультразвуковых волн предварительно измеряют суммарную толщину n всего кожевенного полуфабриката и коэффициент затухания α ультразвука при частоте 1 МГц, а рабочую частоту ультразвука определяют по формуле

f=1/(α·n),

отличающийся тем, что по краям емкости размещены электроды, через которые пропускают постоянный электрический ток с силой 2-4 А.

| СПОСОБ ДУБЛЕНИЕ КОЖИ | 1992 |

|

RU2045580C1 |

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНОЙ ВОРСОВОЙ КОЖИ | 2003 |

|

RU2225451C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1995 |

|

RU2056710C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ ЖИДКОСТИ | 1995 |

|

RU2160715C2 |

| Способ дубления кожевенного полуфабриката | 1988 |

|

SU1624026A1 |

| GB 191219239 A, 22.08.1913. | |||

Авторы

Даты

2010-09-27—Публикация

2009-03-12—Подача