Изобретение относится к устройствам для получения механической энергии, а именно к генераторам внутренней тяги, и может быть использовано для привода в движение различных аппаратов.

Известен генератор внутренней тяги, создающий силу, вызывающую прямолинейное перемещение корпуса генератора [1]

Известный генератор внутренней тяги включает корпус и размещенные в нем устройства для генерирования сил.

В указанном генераторе внутренней тяги усилия, необходимые для прямолинейного перемещения корпуса, создаются несколькими устройствами, подвижно установленными в корпус для создания при своем перемещении центробежных сил, создающих суммарную однонаправленную центробежную силу, действующую на корпус генератора и вызывающую его перемещение. Генератор сложен по конструкции, громоздок и не позволяет обеспечить больших скоростей перемещения.

Известен также генератор внутренней тяги, наиболее близкий к предлагаемому по технической сущности и достигаемому эффекту [2]

Известный генератор прототип включает цилиндрический корпус, поршень, свободно установленный в корпусе, камеру сгорания, сообщающуюся с полостью корпуса, выхлопное устройство и текучую среду, заполняющую часть полости корпуса.

В известном генераторе текучей средой заполнена противоположная камере сгорания часть полости, при этом указанная текучая среда служит только для уравновешивания поршня, находящегося в противоположном конце полости корпуса, и для выведения поршня из состояния равновесия (т.е.превращения в неуравновешенный груз) при истечении текучей среды из полости корпуса. Дополнительный импульс движения при этом не создается. При перемещении поршня к центру полости корпуса (при детонации смеси в камере сгорания) корпус под действием реактивных сил, воздействующих на его торцевую крышку, начинает поворачиваться. Далее при нагнетании текучей среды в полость корпуса начинается расхождение подвижных масс (т.е. поршень возвращается в исходное положение к камере сгорания) и цикл заканчивается. Таким образом обеспечивается только циклическое криволинейное возвратно-поступательное перемещение корпуса генератора, что сужает область его применения и требует для обеспечения прямолинейного перемещения приводимого в движение аппарата дополнительных передаточных механизмов, не позволяет достичь высоких скоростей движения приводимых аппаратов.

В основу изобретения положена задача создать генератор внутренней тяги, в котором поршень взаимодействовал бы с текучей средой таким образом, чтобы внутри корпуса генерировался бы дополнительный импульс энергии, увеличивающий скорость перемещения корпуса генератора, что позволило бы значительно увеличить скорость перемещения приводимых в движение аппаратов и обеспечило их непрерывное прямолинейное перемещение.

Поставленная задача решается тем, что в генераторе внутренней тяги, включающем цилиндрический корпус, в полости которого свободно установлен поршень, камеру сгорания, сообщающуюся с полостью корпуса, выхлопное устройство и текучую среду, заполняющую часть полости корпуса, камера сгорания снабжена толкателем, установленным с возможностью перемещения вдоль продольной оси корпуса, в корпусе со стороны камеры сгорания укреплен фиксирующий элемент, в противоположном конце полости корпуса укреплен упругий элемент, поршень выполнен полым, внутренняя поверхность его, обращенная к упругому элементу, выполнена конической, а текучей средой заполнена центральная часть полости корпуса, причем в качестве текучей среды используется любая жидкая или вязкая среда, не содержащая газа.

Наиболее целесообразно в качестве текучей среды использовать ртуть. Также целесообразно, чтобы угол наклона внутренней конической поверхности поршня был в пределах 1-7о.

При этом желательно, чтобы длина части поршня с конической внутренней поверхностью соответствовала ширине заполненной текучей средой части полости корпуса.

Разумно, чтобы фиксирующий элемент был выполнен в виде кольца, внутренняя поверхность которого представляет собой конус Морзе, причем часть наружной поверхности поршня со стороны фиксирующего элемента имела бы одинаковую с ним конусность.

В другом варианте изобретения фиксирующий элемент может быть выполнен в виде электромагнита.

Выполнение внутренней поверхности поршня конической позволяет при прохождении его через текучую среду обеспечить образование в ней ударной волны.

При угле наклона внутренней конической поверхности поршня, меньшем 1о, для генерирования ударной волны необходимо, чтобы поршень двигался с очень большой скоростью, что нецелесообразно.

При угле наклона, большим 7о, ударная волна довольно сильно отклоняется от вертикали при своем перемещении к центральной оси, при этом возрастает сопротивление текучей среды перемещению поршня, последний затормаживается, возникает разница в массах текучей среды выбрасываемой по ходу и против хода поршня, а следовательно, уменьшается дополнительный импульс энергии, воздействующий на корпус для его перемещения.

Выполнение поршня полым позволяет генерировать ударную волну внутри пространства, ограниченного его стенками и, вследствие несжимаемости текучей среды, обеспечить ее выброс из поршня, создавая тем самым дополнительную энергию, обеспечивающую ускоренное прямолинейное перемещение корпуса генератора и соответственно приводимого аппарата.

Использование в качестве текучей среды любой, не содержащей газа текучей среды, позволяет генерировать мощную ударную волну, не происходит ослабление ее пузырьками воздуха.

Наибольший эффект дает использование в качестве текучей среды ртути. Ртуть практически не содержит воздуха, что позволяет генерировать мощную ударную волну и циклически прокачивать ее через полость корпуса генератора, обеспечивая его непрерывное перемещение.

Наличие в камере сгорания толкателя, снабженного на своих концах фланцами, и установка его с возможностью перемещения вдоль продольной оси корпуса позволяет привести в движение полый поршень и перекрыть отверстие, через которое камера сгорания сообщается с полостью корпуса генератора.

Наличие в противоположном камере сгорания конце корпуса упругого элемента позволяет обеспечить возврат поршня в исходное положение, а выполнение внутренней поверхности фиксирующего элемента в виде конуса Морзе и выполнение на соответствующем конце поршня наружной поверхности с такой же конусностью позволяет зафиксировать поршень в исходном положении.

Таким образом, наличие новых признаков в их общей совокупности позволяет обеспечить генерирование внутри объема, ограниченного стенками поршня, ударной волны, распространяющейся от периферии к центральной оси, и получение дополнительного импульса энергии, обеспечивающего перемещение с высокой скоростью корпуса генератора, позволяя тем самым осуществить непрерывное прямолинейной перемещение приводимого в движение аппарата.

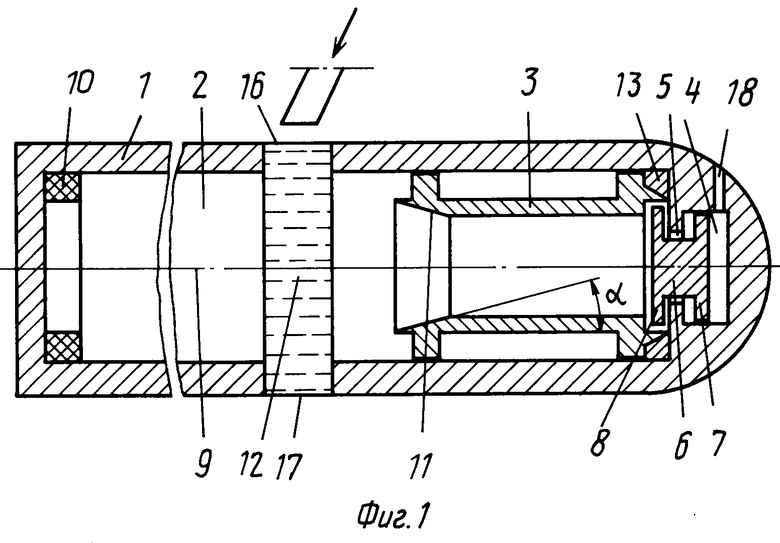

На фиг.1 схематично изображен генератор внутренней тяги в исходном положении, общий вид; на фиг. 2 то же, в момент пересечения поршнем текучей среды; на фиг.3 то же, в момент выброса жидкости из поршня.

Предлагаемый генератор внутренней тяги включает цилиндрический корпус 1, в полости 2 которого свободно установлен поршень 3. Имеется камера сгорания 4, сообщающаяся с полостью 2 корпуса 1 посредством отверстия 5.

В камере сгорания 4 установлен толкатель 6 с фланцем 7, перекрывающим отверстие 5, и фланцем 8, контактирующим с поршнем 3. Толкатель 6 установлен с возможностью перемещения вдоль продольной оси 9 корпуса 1.

В противоположной камере сгорания 4 части полости 2 корпуса 1 укреплен упругий элемент 9, служащий для возврата поршня 3 в исходное положение.

Поршень 3 выполнен полым, причем внутренняя поверхность 11 его со стороны упругого элемента 10 выполнена конической, угол наклона которой 1-7о.

Центральная часть полости 2 корпуса 1 заполнена текучей средой 12, прокачиваемой через корпус 1 с помощью насоса (не показано). Ширина заполненной текучей средой 12 части полости 2 соответствует длине части поршня 3, имеющей внутреннюю коническую поверхность 11. В полости 2 корпуса 1 со стороны камеры сгорания 4 укреплен фиксирующий элемент 13, служащий для фиксации поршня 3 в его крайнем правом (по рисунку) положении. Этот фиксирующий элемент 13 выполнен в виде кольца, внутренняя поверхность которого 14 представляет собой конус Морзе, при этом часть 15 наружной поверхности поршня 3, контактирующая с фиксирующим элементом 13, имеет конусность, равную конусности внутренней поверхности 14 фиксирующего элемента. В наилучшем варианте выполнения генератора внутренней тяги в качестве текучей среды 12 использована ртуть. В других вариантах выполнения генератора внутренней тяги в качестве текучей среды 12 может быть использована жидкость, не содержащая газа. В качестве фиксирующего элемента 13 в некоторых вариантах может быть использован электромагнит (не показано). В корпусе 1 выполнены впускное 16 и выпускное 17 отверстия для впуска и выпуска текучей среды 13, а камера сгорания снабжена выхлопным устройством 18.

Генератор внутренней тяги работает следующим образом.

В исходном состоянии поршень 3 находится в крайнем правом положении. При этом его наружная коническая поверхность 15 сопряжена с внутренней конической поверхностью 14 фиксирующего элемента 13. Текучая среда 12 заполняет центральную часть полости 2 корпуса 1. При сгорании топлива в камере 4 образующиеся газы давят на толкатель 6, перемещая его к отверстию 5, Толкатель 6 фланцем 8 упирается в поршень 3 и толкает его. Поршень 3 начинает перемещаться с высокой скоростью вдоль оси 9 корпуса 1. При этом корпус 1 под действием реактивных сил начинает перемещаться в направлении, противоположном направлению движения поршня 3.

Поршень 3 при своем перемещении пересекает заполненную текучей средой 12 часть полости 2 корпуса 1. При этом в текучей среде 12 возникает ударная волна. Так как поршень 3 имеет очень высокую скорость перемещения, ударная волна возникает только в местах непосредственного контакта текучей среды 12 с конической внутренней поверхностью 11, а в центральной части, вдоль оси 9, текучая среда 12 остается в состоянии покоя.

Ударная волна начинает распространяться к оси 9 с незначительным (вследствие малых углов наклона конической поверхности) отклонением от вертикальной оси (не показано).

В момент, когда часть поршня 3 с конической внутренней поверхностью 11 полностью пересекает заполненную текучей средой 12 часть полости 2, ударная волна достигает продольной оси 9. Поскольку текучая среда 12 практически не сжимается, волна выбрасывается из поршня 3 по ходу и против его хода. Количество движений поршня 3 и корпуса 1 в момент начала их движения практически одинаково и равно произведению их масс на соответствующую скорость.

После того, как часть поршня 3 с конической внутренней поверхностью 11 пересечет заполненную текучей средой 12 часть полости 1, количество движений поршня 3 уменьшается, так как снижается скорость его перемещения вследствие сопротивления текучей среды 12, а корпус 1 получает дополнительный импульс перемещения, величина которого равна произведению массы корпуса 1 на скорость движения части текучей среды 13, движущейся в одном направлении с ним. Таким образом корпус 1 с большой скоростью поступательно движется в пространстве. В момент пересечения частью поршня 3 с конической внутренней поверхностью 11 центральной части полости 2, заполненной текучей средой 12, не содержащей газа, например ртутью, последняя прекращает поступать в полость 2 от насоса (не показано) через впускное отверстие 16. Выброшенная из поршня 3 текучая среда 12 удаляется через выпускное отверстие 17. Поршень 3 в это время продолжает движение вдоль оси 9 корпуса 1 и вступает в контакт с упругим элементом 10, деформируя его. Упомянутый упругий элемент 10 под действием силы упругости возвращается в исходное (до контакта с поршнем 3) положение и толкает поршень 3, который начинает двигаться в обратном направлении к камере сгорания 4, где часть его с наружной конической поверхностью 15 сопрягается с внутренней конической поверхностью 14 фиксирующего элемента 13. Вследствие того, что указанная внутренняя коническая поверхность 14 представляет собой конус Морзе, происходит "самозатягивание" поршня 3 и он фиксируется в крайнем правом (по рисунку) исходном положении, перемещая толкатель 6 внутрь камеры сгорания 4, т.е. также в исходное положение, отработавшие газы удаляются через выхлопное устройство 18. Далее цикл повторяется и корпус 1 продолжает двигаться поступательно в требуемом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ПРОБООТБОРНИКА ДЛЯ ЗАБОРА, ХРАНЕНИЯ И ИССЛЕДОВАНИЯ ГЛУБИННЫХ ПРОБ | 1993 |

|

RU2078205C1 |

| ВОРОТОК | 1992 |

|

RU2011486C1 |

| ИМПУЛЬСНЫЙ ДЕТОНАЦИОННЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2649494C1 |

| ВЫСОТНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 1993 |

|

RU2075742C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ДОПОЛНИТЕЛЬНЫМ ПОРШНЕМ (ДВИГАТЕЛЬ СОЛДАТОВА) | 2004 |

|

RU2330970C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ДЛЯ ИНСТРУМЕНТОВ УДАРНОГО ДЕЙСТВИЯ | 1997 |

|

RU2116188C1 |

| ГЕНЕРИРОВАНИЕ ЭЛЕКТРИЧЕСТВА В ТУРБОМАШИНЕ | 2008 |

|

RU2470175C2 |

| СПОСОБ РАБОТЫ ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2016 |

|

RU2654292C2 |

| АВТОМАТИЧЕСКОЕ ОРУЖИЕ С ВНУТРЕННИМ ПОРШНЕМ ДЛЯ БЕЗГИЛЬЗОВОГО ПАТРОНА | 2016 |

|

RU2669037C2 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

Использование: инерционно-импульсные преобразователи энергии. Сущность изобретения: генератор внутренней тяги включает цилиндрический корпус 1, в полости 2 которого свободно установлен поршень 3, камеру сгорания 4, сообщающуюся с полостью 2 корпуса 1, выхлопное устройство и текучую среду, заполняющую часть полости корпуса, при этом камера сгорания 4 снабжена толкателем 6, установленным с возможностью перемещения вдоль продольной оси корпуса 1, в котором со стороны камеры сгорания 4 закреплен фиксирующий элемент 13, в противоположном конце полости корпуса закреплен упругий элемент 9. Поршень 3 выполнен полым, внутренняя поверхность его, обращенная к упругому элементу 9, выполнена конической, а текучей средой 12 заполнена центральная часть полости корпуса, причем в качестве текучей среды используется любая жидкая или вязкая среда, не содержащая газа. Кроме того, угол наклона внутренней конической поверхности поршня 3 составляет 1 7°, длина части поршня, имеющей внутреннюю коническую поверхность, соответствует ширине части полости, заполненной текучей средой. Фиксирующий элемент 13 выполнен в виде кольца, внутренняя поверхность которого представляет собой конус Морзе, а часть наружной поверхности поршня 3, обращенная к фиксирующему элементу 13, имеет одинаковую с ним конусность. 4 з. п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СТИРОЛ-БУТАДИЕНОВЫЙ КАУЧУК С ВЫСОКИМ СОДЕРЖАНИЕМ ЗВЕНЬЕВ СТИРОЛА И ВИНИЛА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2626320C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-10-10—Публикация

1992-02-21—Подача