ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение главным образом относится, в общем, к стирол-бутадиеновому каучуку на основе раствора с высоким содержанием звеньев стирола и винила (РСБК) и к способам его получения.

УРОВЕНЬ ТЕХНИКИ

[0002] РСБК с высоким содержанием звеньев стирола и винила сложно производить вследствие кинетики сополимеризации. Обычно, полярные агенты, известные как рандомизаторы, добавляются в полимеризационную систему для достижения высокого содержания винила и неупорядоченного включения стирола.

[0003] Тетраметилэтилендиамин (ТМЭДА) является одним из таких рандомизаторов. Однако, как демонстрируется Сравнительными Примерами 1 и 2, описанными ниже, использование ТМЭДА приводит к значительно более широкому молекулярно-массовому распределению, чем обычно наблюдается для реакций анионной полимеризации при их использовании для полимеризации РСБК с высоким содержанием звеньев стирола (содержание стирола > 40%) – особенно при полимеризации каучука с высоким молекулярным весом.

[0004] Широкое молекулярно-массовое распределение в анионной периодической полимеризации может быть результатом передачи цепи, металлирования, и/или медленных реакций инициирования. Данные реакции снижают количество полимерных цепей, которые остаются "живыми" при завершении реакции полимеризации. В настоящее время, высокоэффективный РСБК обычно имеет модифицированную конечную группу цепи. Хотя такая модификация конечной группы цепи может значительно улучшить общую характеристику соединения, она требует, чтобы количество "живых" конечных групп цепи было при завершении реакции полимеризации как можно большим. Кроме того, скорость реакции низкая, и часто требуется 5 или 6 часов полимеризации для завершения при осуществлении преобразования соответствующих мономеров, имеющихся на рынке.

[0005] Вкратце, чрезвычайно желателен способ синтезирования РСБК с высоким содержанием звеньев стирола, с узким диапазоном молекулярно-массового распределения, преобразованием мономеров больше чем 99%, коротким временем полимеризации и большим количеством "живых" конечных групп цепи при завершении полимеризации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Объем настоящего изобретения определяется исключительно прилагаемой формулой изобретения, и не ограничивается ни в какой степени данным описанием сущности изобретения.

[0007] В качестве введения, способ полимеризации полимера, содержащего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена, который воплощает признаки настоящего изобретения, включает полимеризацию мономерных звеньев в присутствии инициатора, первого полярного агента и второго полярного агента. Первый полярный агент включает структуру (I):

Rl’R2’N-Q-NR3’R4’ (I);

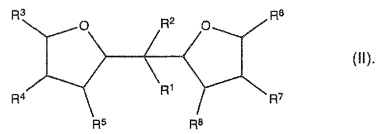

[0008] а второй полярный агент включает структуру (II):

[0009] где R1’, R2’, R3’ и R4’ выбираются независимо из группы, состоящей из алкильной группы и водорода; Q содержит алкиленовую группу; R1 и R2 являются независимо алкильными группами; и R3, R4, R5, R6, R7 и R8 выбираются независимо из группы, состоящей из алкильной группы и водорода.

[0010] Полимер, воплощающий признаки настоящего изобретения, имеет по меньшей мере следующие характеристики: (a) содержание стирола от приблизительно 40 до приблизительно 70% вес. от общего веса полимера; (б) содержание винила от приблизительно 30 до приблизительно 80% вес., предпочтительно от приблизительно 40 до приблизительно 70% вес., от общего количества полимеризованного 1,3-бутадиена; и (в) молекулярно-массового распределение от приблизительно 1,05 до приблизительно 1,8.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

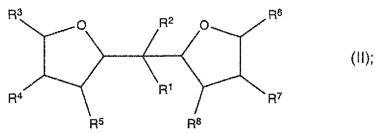

[0011] Фиг.1A иллюстрирует эффект добавления дитетрагидрофурилпропана (ДОП) в тетраметилэтилендиамин (ТМЭДА) в качестве полярного агента для обеспечения дисперсности (Mw/Mn) распределения молекулярного веса.

[0012] Фиг.1В иллюстрирует эффект добавления ДОП в ТМЭДА (1,7 моль/моль) в качестве полярного агента для обеспечения дисперсности (Mw/Mn) молекулярно-массового распределения.

[0013] Фиг.1С иллюстрирует эффект добавления ТМЭДА в ДОП (1 моль/моль) в качестве полярного агента для обеспечения дисперсности (Mw/Mn) молекулярно-массового распределения.

[0014] Фиг.2 иллюстрирует эффект добавления ДОП в ТМЭДА в качестве полярного агента для обеспечения активности конечных групп цепи.

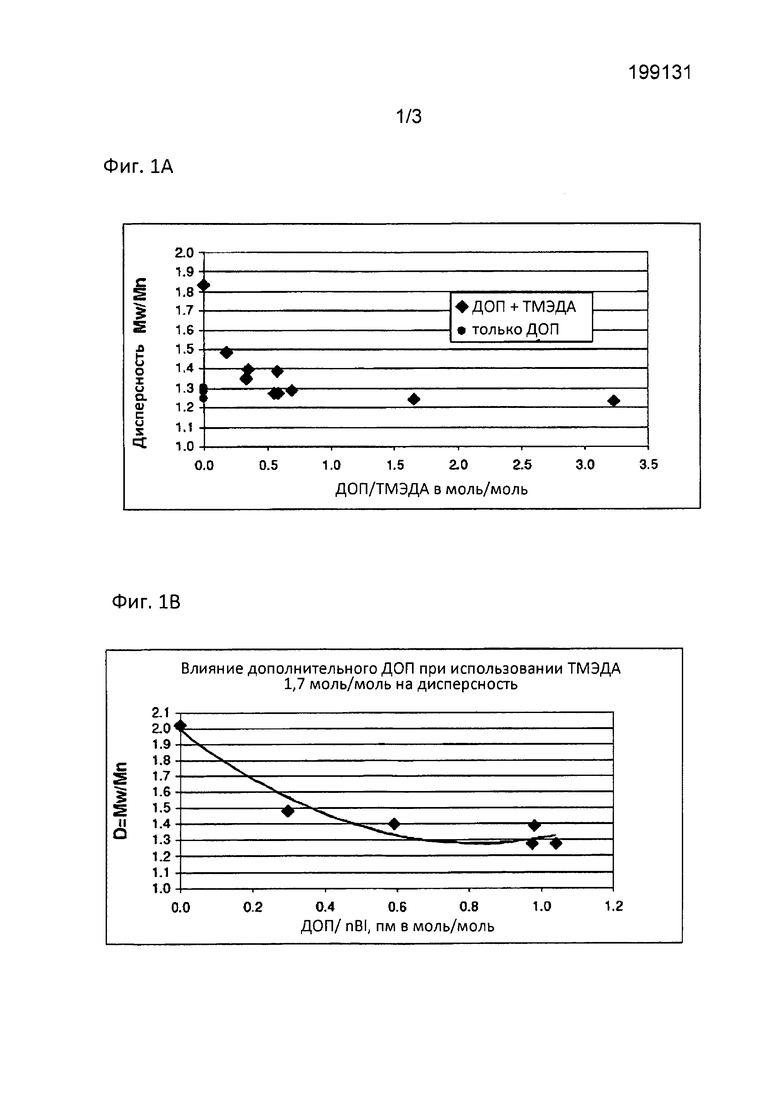

[0015] Фиг.3 иллюстрирует эффект добавления ТМЭДА в ДОП в качестве полярного агента для обеспечения активности конечных групп цепи.

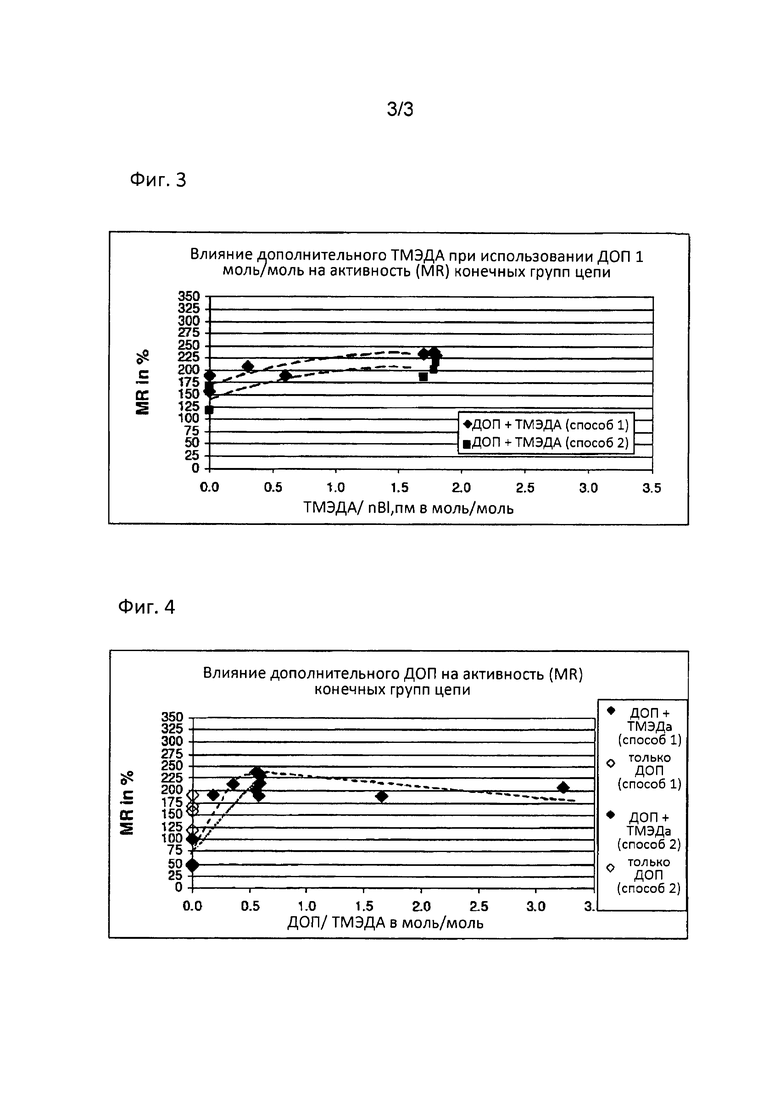

[0016] Фиг.4 иллюстрирует влияние молярного отношения ДОП/ТМЭДА на активность конечных групп цепи.

ПОДРОБНОЕ ОПИСАНИЕ

[0017] Авторы настоящего изобретения открыли, удивительно и неожиданно, способ полимеризации для приготовления РСБК с высоким содержанием звеньев стирола и винила со значительно суженным диапазоном молекулярно-массового распределения, высокой степенью преобразования (в некоторых вариантах воплощения выше 99%) и коротким временем реакции (в некоторых вариантах воплощения менее 3 часов). Как дополнительно описывается ниже, изобретение использует комбинацию первого и второго полярных агентов. В некоторых вариантах воплощения, первый и второй полярные агенты представляют собой ТМЭДА и ДОП, соответственно.

[0018] Кроме того, авторы настоящего изобретения дополнительно открыли, удивительно и неожиданно, что использование определенных комбинаций первого и второго полярных агентов (например, ДОП и ТМЭДА) приводит не только к более узкому молекулярно-массовому распределению полимера в конце полимеризации, как показано на Фиг.1А, но также к значительному повышению активности цепей полимера в конце полимеризации по сравнению с использованием только ТМЭДА, как показано на Фиг.2, или с использованием только ДОП, как показано на Фиг.3. Авторы настоящего изобретения дополнительно обнаружили, что особенно хорошие результаты были достигнуты при отношении ДОП/ТМЭДА между от приблизительно 0,5 до приблизительно 1 моль/моль, как показано на Фиг.4. Вкратце, как дополнительно описано в этом документе ниже, авторы настоящего изобретения достигли, удивительно и неожиданно, улучшения в распределении молекулярного веса за счет использования комбинации полярных агентов по сравнению с использованием только ТМЭДА, и улучшения в активности конечных групп цепей по сравнению с использованием только ДОП.

[0019] В этом описании и в прилагаемой формуле изобретения, должны быть установлены следующие определения терминов.

[0020] Термин "полимер" в широком значении относится к материалу, полученному посредством полимеризации мономерных звеньев. При использовании в данном тексте, термин "полимер" включает термины "гомополимер" (полимерный материал, полученный с одного типа мономера), "сополимер" (полимерный материал, полученный с двух различных типов мономеров) и "интерполимер" (полимерный материал, полученный с более двух различных типов мономеров).

[0021] Фраза "алкильная группа" относится к замещенной или незамещенной прямой, разветвленной или циклической углеводородной цепи, содержащей, предпочтительно, от 1 до 20 атомов углерода. Типичные примеры незамещенных алкильных групп для использования в соответствии с настоящим изобретением, включают, но не ограничиваются этим, метил, этил, пропил, изо-пропил, циклопропил, бутил, изо-бутил, трет-бутил, втор-бутил, циклобутил и т.п.

[0022] Термин "способ" используется по отношению к реакциям полимеризации и включает периодический, полунепрерывный и/или непрерывный способы.

[0023] Термин "содержание винила" относится к массовому (или весовому) процентному содержанию бутадиена в 1,2 позиции в цепи полимера, и основывается на доле бутадиена (общем количестве полимеризованного бутадиена) в полимере.

[0024] Термин "содержание стирола" относится к массовому (или весовому) процентному содержанию стирола в полимере от общего веса полимера.

[0025] Термин "композиция" относится к смеси материалов, включая материал полимера и, необязательно, продукты реакции и/или продукты разложения, образованные из материала полимера.

[0026] Термин "активный инициатор" (nBL,пм) относится к количеству инициатора (например, органический литий), который участвует в реакции полимеризации и не дезактивируется примесями, содержащимися в реакционной среде.

[0027] В качестве общего введения, способ полимеризации полимера, содержащего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена, в соответствии с настоящим изобретением, включает полимеризацию мономерных звеньев в присутствии инициатора, первого полярного агента и второго полярного агента. В некоторых вариантах воплощения, первый полярный агент включает структуру (I):

Rl’R2’N-Q-NR3’R4’ (I);

[0028] В некоторых вариантах воплощения, второй полярный агент включает структуру (II):

[0029] В некоторых вариантах воплощения, R1’, R2’, R3’ и R4’ выбираются независимо из группы, состоящей из алкильной группы и водорода. В некоторых вариантах воплощения, R1’, R2’, R3’ и R4’ выбираются независимо из группы, состоящей из водорода и алкильной группы С1-С4. В некоторых вариантах воплощения, R1’, R2’, R3’ и R4’ выбираются независимо из группы, состоящей из водорода и метила. В некоторых вариантах воплощения, R1’, R2’, R3’ и R4’ представляют собой водород.

[0030] В некоторых вариантах воплощения, Q содержит алкиленовую группу. В некоторых вариантах воплощения, алкиленовая группа включает структуру -(CH2)n-, где n является целым числом, равным или больше 2. В некоторых вариантах воплощения, n равно 2 (например, Q представляет собой этилен). В некоторых вариантах воплощения, n равно 3 (например, Q представляет собой пропилен).

[0031] В некоторых вариантах воплощения, R1 и R2 являются независимо алкильными группами. В некоторых вариантах воплощения, R1 и R2 являются независимо алкильными группами C1-C4. В некоторых вариантах воплощения, R1 и R2 представляют собой метил.

[0032] В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 выбираются независимо из группы, состоящей из алкильной группы и водорода. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 выбираются независимо из группы, состоящей из водорода и алкильной группы C1-C4. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 выбираются независимо из группы, состоящей из алкильной группы и метила. В некоторых вариантах воплощения, R3, R4, R5, R6, R7 и R8 представляют собой водород.

[0033] В некоторых вариантах воплощения, первый полярный агент в соответствии с настоящим изобретением, представляет собой тетраметилэтилендиамин (ТМЭДА). В некоторых вариантах воплощения, ТМЭДА используется в количестве более 0,3 моль/моль. В некоторых вариантах воплощения, ТМЭДА используется в количестве более 0,4 моль/моль. В некоторых вариантах воплощения, ТМЭДА используется в количестве более 0,5 моль/моль.

[0034] В некоторых вариантах воплощения, второй полярный агент в соответствии с настоящим изобретением, представляет собой дитетрагидрофурилпропан (также известный как 2,2-ди(2- оксоланил)пропан или ДОП). В некоторых вариантах воплощения, ДОП используется в количестве более 0,2 моль/моль. В некоторых вариантах воплощения, ДОП используется в количестве более 0,3 моль/моль. В некоторых вариантах воплощения, ДОП используется в количестве более 0,5 моль/моль.

[0035] В некоторых вариантах воплощения, молярное отношение второго полярного агента к первому полярному агенту (например, ДОП/ ТМЭДА) находится между приблизительно 0,01 и приблизительно 10. В некоторых вариантах воплощения, молярное отношение находится между приблизительно 0,1 и приблизительно 3. В некоторых вариантах воплощения, молярное отношение находится между приблизительно 0,3 и приблизительно 1.

[0036] В некоторых вариантах воплощения, содержание стирола в полимере в соответствии с настоящим изобретением, составляет от приблизительно 20 до приблизительно 80% вес. от общего веса полимера. В некоторых вариантах воплощения, содержание стирола составляет от приблизительно 40 до приблизительно 70% вес. от общего веса полимера.

[0037] В некоторых вариантах воплощения, содержание винила в полимере в соответствии с настоящим изобретением, составляет от приблизительно 30 до приблизительно 80% вес. от общего количества полимеризованного 1,3-бутадиена. В некоторых вариантах воплощения, содержание винила в полимере в соответствии с настоящим изобретением, составляет от приблизительно 40 до приблизительно 70% вес. от общего количества полимеризованного 1,3-бутадиена.

[0038] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет молекулярно-массовое распределение от приблизительно 1,05 до приблизительно 1,8. В некоторых вариантах воплощения, молекулярно-массовое распределение наблюдается в диапазоне от приблизительно 1,1 до приблизительно 1,7. В некоторых вариантах воплощения, молекулярно-массовое распределение наблюдается в диапазоне от приблизительно 1,2 до приблизительно 1,6.

[0039] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет среднечисленную молекулярную массу выше или равен приблизительно 100000 г/моль. В некоторых вариантах воплощения, среднечисленный молекулярный вес выше или равен приблизительно 150000 г/моль. В некоторых вариантах воплощения, среднечисленный молекулярный вес выше или равен приблизительно 300000 г/моль.

[0040] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет средневесовой молекулярный вес выше или равен приблизительно 180000 г/моль. В некоторых вариантах воплощения, средневесовой молекулярный вес выше или равен приблизительно 200000 г/моль. В некоторых вариантах воплощения, средневесовой молекулярный вес выше или равен приблизительно 360000 г/моль.

[0041] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет только одну температуру стеклования (Tg). В некоторых вариантах воплощения, значение Tg находится между приблизительно -50°C и приблизительно 20°C. В некоторых вариантах воплощения, значение Tg находится между приблизительно -30°C и приблизительно 10°C.

[0042] В некоторых вариантах воплощения, молярное отношение первого полярного агента к активному инициатору выше приблизительно 0,3. В некоторых вариантах воплощения, молярное отношение выше приблизительно 0,4. В некоторых вариантах воплощения, молярное отношение выше приблизительно 0,5.

[0043] В некоторых вариантах воплощения, молярное отношение второго полярного агента к активному инициатору выше приблизительно 0,2. В некоторых вариантах воплощения, молярное отношение выше приблизительно 0,3. В некоторых вариантах воплощения, молярное отношение выше приблизительно 0,5.

[0044] Инициаторы, использование которых является предпочтительным в соответствии с настоящим изобретением, включают инициаторы, пригодные для анионной полимеризации. В некоторых вариантах воплощения, инициатор для использования в соответствии с настоящим изобретением представляет собой органический литий (например, алкильный литий). Типичные алкил-литиевые агенты для использования в соответствии с настоящим изобретением включают, но не ограничиваются этим, н-бутиловый литий, втор-бутиловый литий, трет-бутиловый литий, н-пентиловый литий и т.п. и их комбинации. В некоторых вариантах воплощения, инициатор включает н-бутиловый литий.

[0045] Предпочтительно, чтобы полимеризация в соответствии с настоящим изобретением происходила в растворителях, предпочтительно в углеводородных растворителях. В некоторых вариантах воплощения, полимеризационный раствор включает алкан. В некоторых вариантах воплощения, полимеризационный раствор включает циклогексан. В некоторых вариантах воплощения, полимеризационный раствор включает смесь циклогексана с одним или более дополнительными алканами.

[0046] В качестве дополнительного общего введения, полимер в соответствии с настоящим изобретением образуется посредством способа, описанного в этом документе. В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением имеет по меньшей мере следующие характеристики: (а) содержание стирола от приблизительно 40 до приблизительно 70% вес. от общего веса полимера; (б) содержание винила от приблизительно 30 до приблизительно 80% вес. от общего количества полимеризованного 1,3-бутадиена; и (в) молекулярно-массовое распределение от приблизительно 1,05 до приблизительно 1,8.

[0047] В некоторых вариантах воплощения, полимер в соответствии с настоящим изобретением модифицируется модифицирующим агентом (или модификатором). Типичные модифицирующие агенты включают, но не ограничиваются этим, амины, амиды, тиогликоли, кремниевые алкоксиды, силан-сульфидные модификаторы и т.п. и их комбинации.

[0048] В некоторых вариантах воплощения, "живой" полимер, в соответствии с настоящим изобретением, может быть химически модифицирован посредством модифицирования конечных групп цепи и/или реакций связывания. Соответствующие модификаторы конечных групп цепи могут быть выбраны в соответствии с конечным применением и наполнителем.

[0049] Типичные связывающие агенты включают, но не ограничиваются этим, четыреххлористое олово, четыреххлористый кремний, дивинилбензол, алкоксиланы и т.п. и их комбинации.

[0050] Типичные модификаторы включают, но не ограничиваются этим, сульфенилгалогениды, как описано в Европейском патентном документе № EP1016674, бензофенон, изоцианат, гидроксильные меркаптаны, как описано в Европейском патентном документе № EP0464478, и акриламидные соединения, как описано в Европейском патентном документе № EP0334042. Дополнительные модификаторы включают, но не ограничиваются этим, аминные, амидные, имидные и нитроловые модификаторы, как описано в Европейских патентных документах №№ EP548799, EP510410, EP451604, и EP180141, и патенте США № 4412041. В некоторых вариантах воплощения, силаны, включающие, но не ограничиваясь этим, эпоксисодержащие силаны, используются для модифицирования конечных групп цепей полимера для использования в кремнеземных наполнителях, как описано, например, в Европейском патентном документе №№ EP-A-299074, EP-A-102045, EP0447066 и EP0692493. Дополнительные типичные модификаторы и/или ссылки на патенты, относящиеся к ним, представлены в Международном патентном документе № WO 2009/134665.

[0051] В качестве дополнительного общего введения, композиция, воплощающая признаки настоящего изобретения, включает полимер типа, описанного в данном документе. В некоторых вариантах воплощения, композиция в соответствии с настоящим изобретением дополнительно включает масло. В некоторых вариантах воплощения, композиция в соответствии с настоящим изобретением не включает масло.

[0052] В некоторых вариантах воплощения, композиция в соответствии с настоящим изобретением включает полимер типа, описанного в данном документе, и, по меньшей мере, одну присадку. В некоторых вариантах воплощения, полимер комбинируется и/или вступает в реакцию с одним или более наполнителями, вулканизирующим агентом, и/или, что необязательно, одной или более дополнительными присадками, включающими, но не ограничиваясь этим, ускорители, связывающие агенты, немодифицированные несшитые эластомерные полимеры (т.е. традиционные несшитые эластомерные полимеры, которые не вступали в реакцию с модификатором, но были приготовлены и завершены) и т.п. и их комбинации.

[0053] В некоторых вариантах воплощения, композиция в соответствии с настоящим изобретением включает один или более наполнителей, служащих в качестве усиливающих агентов. Типичные примеры пригодных наполнителей включают, но не ограничиваются этим, сажу, кремнезем, углерод-кремнеземный двухфазный наполнитель, глину, карбонат кальция, карбонат магния и т.п. и их комбинации. В некоторых вариантах воплощения, используются комбинация сажи и кремнезема, углерод-кремнеземных двухфазных наполнителей, или комбинация углерод-кремнеземного двухфазного наполнителя и сажи и/или кремнезема.

[0054] В некоторых вариантах воплощения, сажа производится топочным способом и имеет удельную площадь поверхности поглощения азота от приблизительно 50 до приблизительно 200 м2/г, и поглощения масла DBP от приблизительно 80 до приблизительно 200 мл/100 г (например, сажа класса FEF, HAF, ISAF или SAF). В некоторых вариантах воплощения, используется сажа "типа высокой агломерации". В некоторых вариантах воплощения, сажа или кремнезем добавляется в количестве от приблизительно 2 до приблизительно 100 частей по весу к 100 частям по весу общего полимера. В некоторых вариантах воплощения, сажа или кремнезем добавляется в количестве от приблизительно 5 до приблизительно 100 частей по весу. В некоторых вариантах воплощения, сажа или кремнезем добавляется в количестве от приблизительно 10 до приблизительно 100 частей по весу. В некоторых вариантах воплощения, сажа или кремнезем добавляется в количестве от приблизительно 10 до приблизительно 95 частей по весу.

[0055] В заключение, в качестве дополнительного общего введения, продукт, воплощающий признаки настоящего изобретения, включает по меньшей мере один компонент, образованный из такой композиции. В некоторых вариантах воплощения, продуктом является шина. В некоторых вариантах воплощения, продуктом являются комплектующие для производства обуви.

[0056] Следующие примеры и типичные процедуры поясняют признаки в соответствии с настоящим изобретением, и предоставляются исключительно в качестве иллюстрации. Они не предназначены для ограничения объема заявляемой формулы изобретения или ее эквивалента.

ПРИМЕРЫ

[0057] Преобразование мономера было определено посредством измерения концентрации твердых частиц в растворе полимера в конце полимеризации. Максимальное содержание твердых веществ получается при 100% вес. преобразовании наполненного бутадиена (mBd) и стирола (mSt) для конечного полимера посредством TSC max = (mBd+ mSt)/(mBd + mSt + m полярный агент + mBL+ m циклогексан)*100%. Образец раствора полимера от приблизительно 1 г до приблизительно 10 г, в зависимости от ожидаемого преобразования мономера, был взят из реактора непосредственно в 200 мл колбу Эрленмейера, содержащую этанол (50 мл). Вес заполненной колбы Эрленмейера был определен перед отбором образца ("А") и после отбора образца ("В"). Осажденный полимер был извлечен из этанола посредством фильтрации на взвешенном бумажном фильтре (микростекловолоконная бумага 90 мм MUNKTELL, вес "С"), высушенном при 140°C, используя анализатор влаги HR73 (Mettler-Toiedo), до достижения постоянной массы. Был использован критерий 5. В конце, был осуществлен второй период сушки, используя критерии отключения 4 для получения окончательной массы "D" сухого образца на бумажном фильтре. Содержание полимера в образце было вычислено как TSC = (D-C)/(B-A)*100%. Окончательное преобразование мономера было вычислено как TSC/TSC max*100%.

[0058] Температура стеклования, Tg, была измерена и рассчитана в соответствии с ISO 11357-2 (1999) при скорости нагрева 20K/мин и следующих конкретных настройках:

Вес образца: приблизительно 11 мг

Контейнер образца: стандартные алюминиевые лотки (закрытые негерметично)

Температурный диапазон: от -150 до 100°C

Скорость нагрева: 20 K/мин.

Скорость охлаждения: естественное охлаждение (от 10 до 20 K/мин)

Продувочный газ: 20 мл He/мин

Хладагент: жидкий азот

Метод оценки: точка перегиба

Устройство: DSC Q2000 TA Instruments

2 цикла нагрева без выдерживания между нагревом и охлаждением, Tg определялась с использованием данных второго цикла нагрева

[0059] Молекулярный вес и молекулярно-массовое распределение полимера были измерены, используя эксклюзионную хроматографию (ЭХ) при 40°C, используя эталоны полистирола. Каждый образец полимера (9-11 мг) был растворен в тетрагидрофуране (10 мл) для образования раствора. Раствор был отфильтрован, используя 0,45 мкм фильтр. Образец 100 мкл был помещен в колонку гель-проникающей хроматографии (ГПХ) (система Hewlett Packard 1100 с 3 колонками PLgel 10 мкм MIXED-B). Определение показателя преломления использовалось для анализа молекулярного веса. Молекулярный вес был рассчитан для полистирола на основании калибровки эталонов полистирола EasiCal PS1 (Easy A и B) с Лабораторий Полимеров. Значения среднечислового молекулярного веса (Mn) и средневесового молекулярного веса (Mw) приводятся на основании эталонов полистирола. Молекулярно-массовое распределение выражается как дисперсность D = Mw/Mn.

[0060] Содержание винила и общего стирола было измерено, используя 1H-ЯМР, в соответствии с ISO 21561-2005, используя ЯМР-спектрометр IBRUKER Avance (400 МГц), и 5-мм двойной зонд. CDCI3/TMS был использован в качестве растворителя при весовом отношении 0,05:99,95%. Содержание блокового стирола, состоящего из более 6 последовательных стироловых звеньев, было определено в соответствии со способом, представленным Y. Tanaka et al. в Rubber Chemistry and Technology, 1981, 54, No. 4, 685-691, используя относительную интенсивность сигналов орто Ph-протона, резонирующих выше 6,7 промилле.

[0061] Процедуры определения активности конечных групп цепи

[0062] Как описано выше, использование комбинации ТМЭДА и ДОП приводит к более высокой активности конечных групп цепи в конце полимеризации. Отношение "живых" конечных групп цепи является важной характеристикой, так как чем выше количество модифицированных цепей в полимере, тем лучше будет взаимодействие наполнителя с каучуком, и тем ниже будет сопротивление качению результирующего вулканизированного соединения.

[0063] Полимеры были обработаны избытком н-метилпирролидона НМП после достижения степени преобразования мономера выше 99% для получения активности результирующих цепей полимера. Степень результирующего модифицирования цепей полимера анализировали с использованием двух различных способов: способ 1 основывается на сравнении отношений интенсивности ультрафиолетового поглощения (УФ) к показателю дифференциального преломления (ПП), полученных с помощью эксклюзионной хроматографии (ЭХ), как описано в патенте США № 7700693 B2 Карато и др.; способ 2 включает абсорбцию на силикагелевой колонке, как описано в заявке на патент США № 2009/0163668 A1 и № 2009/0203843 A1. Было обнаружено, что абсолютные значения, полученные при использовании способа 1 и способа 2, различные, но тренды одинаковые. Сравнение 2 было установлено на 100% в каждом способе, и все полученные данные были вычислены в соответствии с этим эталоном (MR в %).

[0064] СРАВНИТЕЛЬНЫЙ ПРИМЕР 1: Использование только ТМЭДА

[0065] Высушенный циклогексан (5371,18 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (326,657 г), стирол (404,13 г) и ТМЭДА (2,1205 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 1,742).

[0066] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2175 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 2 минут 16 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 300 минут отбором пробы и определением 100% преобразования мономера. Результирующий полимер анализировался с использованием ГПХ: Mn = 315898, Mw = 639432, D = 2,02. Был добавлен бутадиен (3,3 г) и затем НМП (1,32 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. 4,6- бис(октилтиометил)-o-крезол, продаваемый под торговой маркой IRGANOX 1520 (Ciba) был введен в качестве антиоксиданта.

[0067] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 52,5%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 39,1%, блоковый стирол = 15%.

[0068] Измерение стеклования показывает одну температуру стеклования, равную -14,7°C.

[0069] Анализ степени модифицирования показывает 49% (способ 1) и 46% (способ 2) относительно Сравнительного Примера 2 (100%).

[0070] СРАВНИТЕЛЬНЫЙ ПРИМЕР 2: Использование только ТМЭДА

[0071] Высушенный циклогексан (5429,3 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (326,4 г), стирол (402,5 г) и ТМЭДА (3,759 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 3,055).

[0072] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2305 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 2 минут 16 секунд. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 260 минут отбором пробы и определением 99,7% преобразования мономера. Результирующий полимер анализировался с использованием ГПХ: Mn = 319626, Mw = 584252, D = 1,892. Был добавлен бутадиен (3,3 г) и затем НМП (1,2286 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[0073] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 53%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 42,1%, блоковый стирол = 12%.

[0074] Измерение стеклования показывает одну температуру стеклования, равную -9,8°C.

[0075] Результаты анализа степени модифицирования были использованы в качестве эталона для всех других экспериментов и установлены как 100% (способ 1) и 100% (способ 2).

[0076] СРАВНИТЕЛЬНЫЙ ПРИМЕР 3: Использование только ДОП

[0077] Высушенный циклогексан (5208,11 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (317,28 г), стирол (393,11 г), и ДОП (1,1866 ммоль) были помещены в реактор (отношение ДОП/активный бутил-литий моль/моль = 0,981).

[0078] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,21 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 120 минут отбором пробы и определением 99,49% преобразования мономера. Полимер анализировался с использованием ГПХ: Mn = 587535, Mw = 755240, D = 1,285. Был добавлен бутадиен (3,34 г) и затем НМП (1,257 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[0079] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,9%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 49%, блоковый стирол = 8%.

[0080] Измерение стеклования показывает одну температуру стеклования, равную -7,1°C. Анализ степени модифицирования показывает 190% (способ 1) и 168% (способ 2) относительно Сравнительного Примера 2 (100%).

[0081] СРАВНИТЕЛЬНЫЙ ПРИМЕР 4: Использование только ДОП

[0082] Высушенный циклогексан (20717,6 г) был добавлен в безвоздушный продутый азотом 40 л реактор из нержавеющей стали. 1,3-бутадиен (1336,66 г), стирол (1625,04 г) и ДОП (5,11 ммоль) были помещены в реактор (отношение ДОП/активный бутил-литий моль/моль = 1,025).

[0083] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 4,8882 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 230 минут посредством добавления метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[0084] Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,27%.

[0085] Результирующий полимер анализировался с использованием ГПХ: Mn = 640960, Mw = 837114, D = 1,306. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 54,9%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 50,1%, блоковый стирол = 7%.

[0086] Измерение стеклования показывает одну температуру стеклования, равную -2,7°C.

[00871 СРАВНИТЕЛЬНЫЙ ПРИМЕР 5: Использование только ДОП

[0088] Высушенный циклогексан (5213,13 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (317,28 г), стирол (393,01 г) и ДОП (1,1825 ммоль) были помещены в реактор (отношение ДОП/активный бутил-литий моль/моль = 0,971).

[0089] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2175 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 90 минут отбором пробы и определением 100% преобразования мономера. Результирующий полимер анализировали с использованием ГПХ: Mn = 554765, Mw = 690883, D = 1,245. Был добавлен бутадиен (3,34 г) и затем НМП (1,2244 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[0090] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,2%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 44,8%, блоковый стирол = 13%.

[0091] Измерение стеклования показывает одну температуру стеклования, равную -3,4°С.

[0092] Анализ степени модифицирования показывает 158% (способ 1) и 118% (способ 2) относительно Сравнительного Примера 2 (100%).

[0093] ПРИМЕР 1: Использование ТМЭДА/ДОП

[0094] Высушенный циклогексан (5198,72 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (316,38 г), стирол (390,99 г), ТМЭДА (2,1514 ммоль) и ДОП (1,1782 ммоль) были помещены в реактор (отношение ТМЭДА /активный бутил-литий моль/моль = 1,778; отношение ДОП/активный бутил-литий моль/моль = 0,974).

[0095] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2098 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 140 минут отбором пробы и определением 100% преобразования мономера. Результирующий полимер анализировался с использованием ГПХ: Mn = 570040, Mw = 725648, D = 1,273. Был добавлен бутадиен (3,3 г) и затем НМП (1,260 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[0096] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,6%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 52,6%, блоковый стирол = 7%.

[0097] Измерение стеклования показывает одну температуру стеклования, равную 5,5°С.

[0098] Анализ степени модифицирования показывает 238% (способ 1) и 201% (способ 2) относительно Сравнительного Примера 2 (100%).

[0099] ПРИМЕР 2: Использование ТМЭДА/ДОП

[00100] Высушенный циклогексан (21303,39 г) был добавлен в безвоздушный продутый азотом 40 л реактор из нержавеющей стали. 1,3-бутадиен (837,86 г), стирол (1018 г), ТМЭДА (0,9522 ммоль) и ДОП (1,3811 ммоль) были помещены в реактор (отношение ТМЭДА /активный бутил-литий моль/моль = 0,421; отношение ДОП/активный бутил-литий моль/моль = 0,611).

[00101] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 2,2593 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 150 минут добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00102] Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 99,14%.

[00103] Результирующий полимер анализировался с использованием ГПХ: Mn = 716266, Mw = 924048, D = 1,29. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,5%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 38,7%, блоковый стирол = 17%.

[00104] Измерение стеклования показывает одну температуру стеклования, равную -12°C.

[00105] ПРИМЕР 3: Использование ТМЭДА/ДОП

[00106] Высушенный циклогексан (5124,2 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали.

[00107] 1,3-бутадиен (315,9 г), стирол (389,5 г), ТМЭДА (2,0387 ммоль) и ДОП (1,1787 ммоль) были помещены в реактор (отношение ТМЭДА /активный бутил-литий моль/моль = 1,696; отношение ДОП/активный бутил-литий моль/моль = 0,981).

[00108] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,202 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 150 минут отбором пробы и определением 99,27% преобразования мономера. Результирующий полимер анализировали с использованием ГПХ: Mn = 579450, Mw = 802548, D = 1,385. Был добавлен бутадиен (3,34 г) и затем НМП (1,159 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00109] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 56,2%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 52,4%, блоковый стирол = 7%.

[00110] Измерение стеклования показывает одну температуру стеклования, равную 6°C.

[00111] Анализ степени модифицирования показывает 235% (способ 1) и 188% (способ 2) относительно Сравнительного Примера 2 (100%).

[00112] ПРИМЕР 4: Использование ТМЭДА/ДОП

[00113] Высушенный циклогексан (20951,95 г) был добавлен в безвоздушный продутый азотом 40 л реактор из нержавеющей стали. 1,3-бутадиен (1282 г), стирол (1573,83 г), ТМЭДА (8,3477 ммоль) и ДОП (4,8388 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 1,793; отношение ДОП/активный бутил-литий моль/моль = 1,039).

[00114] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 4,6556 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 140 минут отбором пробы и определением 99,69% преобразования мономера. Результирующий полимер анализировали с использованием ГПХ: Mn = 621431, Mw = 791497, D = 1,274. Был добавлен бутадиен (3,34 г) и затем НМП (1,159 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00115] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,2%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 53,2%, блоковый стирол = 7%.

[00116] Измерение стеклования показывает одну температуру стеклования, равную -5,8°C.

[00117] Анализ степени модифицирования показывает 229% (способ 1) и 215% (способ 2) относительно Сравнительного Примера 2 (100%).

[00118] ПРИМЕР 5: Использование ДОП/ТМЭДА (отношение 0,33)

[00119] Высушенный циклогексан (5200,58 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (316,18 г), стирол (390,89 г), ТМЭДА (3,574 ммоль) и ДОП (1,1773 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 2,967; отношение ДОП/активный бутил-литий моль/моль = 0,977).

[00120] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2046 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Реакция была остановлена через 300 минут добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00121] Проба была отобрана посредством пробоотборной трубки с краном и иглой для определения содержания твердых веществ. Измеренное преобразование равно 98,06%.

[00122] Результирующий полимер анализировался с использованием ГПХ: Mn = 522906, Mw = 706231, D = 1,35. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,8%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 51,4%, блоковый стирол = 6%.

[00123] Измерение стеклования показывает одну температуру стеклования, равную -9,9°C.

[00124] ПРИМЕР 6: Использование ДОП/ТМЭДА (отношение 3,33)

[00125] Высушенный циклогексан (5194,45 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (316,08 г), стирол (392,11 г), ТМЭДА (0,3647 ммоль) и ДОП (1,1776 ммоль) были помещены в реактор (отношение ТМЭДА /активный бутил-литий моль/моль = 0,302; отношение ДОП/активный бутил-литий моль/моль = 0,975).

[00126] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2075 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 120 минут отбором пробы и определением 99,37% преобразования мономера. Был добавлен бутадиен (4,04 г) и затем НМП (1,21 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00127] Результирующий полимер анализировали с использованием ГПХ: Mn = 594011, Mw = 731376, D = 1,231. Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,9%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 49,9%, блоковый стирол = 7%.

[00128] Измерение стеклования показывает одну температуру стеклования, равную -0,8°C.

[00129] Анализ степени модифицирования показывает 207% (способ 1) относительно Сравнительного Примера 2 (100%).

[00130] ПРИМЕР 7: Использование ДОП/ТМЭДА (отношение 1,67)

[00131J Высушенный циклогексан (5187,95 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (316,08 г), стирол (391,71 г), ТМЭДА (0,7125 ммоль) и ДОП (1,1776 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 0,601; отношение ДОП/активный бутил-литий моль/моль = 0,993).

[00132] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,1861 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 120 минут отбором пробы и определением 100% преобразования мономера.

[00133] Результирующий полимер анализировали с использованием ГПХ: Mn = 639375, Mw = 794175, D = 1,242. Был добавлен бутадиен (3,24 г) и затем НМП (1,22 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00134] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 54,5%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 52,8%, блоковый стирол = 7%.

[00135] Измерение стеклования показывает одну температуру стеклования, равную 2,8°C. Анализ степени модифицирования показывает 189% (способ 1) относительно Сравнительного Примера 2 (100%).

[00136] ПРИМЕР 8: Использование ДОП/ТМЭДА (отношение 0,18)

[00137] Высушенный циклогексан (5220,87 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали. 1,3-бутадиен (323,08 г), стирол (400,33 г), ТМЭДА (2,0638 ммоль) и ДОП (0,3614 ммоль) были помещены в реактор (отношение ТМЭДА/активный бутил-литий моль/моль = 1,702; отношение ДОП/активный бутил-литий моль/моль = 0,298).

[00138] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2124 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 180 минут отбором пробы и определением 99,9% преобразования мономера. Результирующий полимер анализировали с использованием ГПХ: Mn = 526290, Mw = 779925, D = 1,482. Был добавлен бутадиен (3,34 г) и затем НМП (1,837 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00139] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 55,1%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 45,4%, блоковый стирол = 9%.

[00140] Измерение стеклования показывает одну температуру стеклования, равную -1,2°C. Анализ степени модифицирования показывает 191% (способ 1) относительно Сравнительного Примера 2 (100%).

[00141] ПРИМЕР 9: Использование ДОП/ТМЭДА (отношение 0,35)

[00142] Высушенный циклогексан (5257,45 г) был добавлен в безвоздушный продутый азотом 10 л реактор из нержавеющей стали.

[00143] 1,3-бутадиен (319,98 г), стирол (396,32 г), ТМЭДА (2,042 ммоль) и ДОП (0,7172 ммоль) были помещены в реактор (отношение ТМЭДА /активный бутил-литий моль/моль = 1,681; отношение ДОП/активный бутил-литий моль/моль = 0,590).

[00144] Смесь была нагрета до 50°С с перемешиванием. Примеси в системе были оттитрованы последовательным добавлением бутил-лития. При распознавании конечной точки, была начата полимеризация добавлением количества nBL,пм 1,2147 ммоль н-бутил-лития (15% раствор в циклогексане) через насос в течение 1 минуты. Затем началась полимеризация. Температура в реакторе повышалась до 65°C в течение 30 минут. Завершение реакции было подтверждено через 150 минут отбором пробы и определением 98,97% преобразования мономера.

[00145] Результирующий полимер анализировался с использованием ГПХ: Mn = 580671, Mw = 811981, D = 1,4. Был добавлен бутадиен (3,24 г) и затем НМП (1,2526 ммоль). Через 15 минут реакция была завершена добавлением метанола в качестве завершающего агента. IRGANOX 1520 был введен в качестве антиоксиданта.

[00146] Микроструктура и содержание стиролового блока были измерены с использованием 1H-ЯМР. Были получены следующие результаты: стирол = 56,2%, винил (1,2-полибутадиен, рассчитанный для бутадиеновой фракции) = 52,4%, блоковый стирол = 7%.

[00147] Измерение стеклования показывает одну температуру стеклования, равную 3,2°C.

[00148] Анализ степени модифицирования показывает 212% (способ 1) относительно Сравнительного Примера 2 (100%).

[00149] Общее содержание всех патентных и непатентных документов, цитируемых выше и включенных в данный документ посредством ссылки, за исключением случаев противоречивого раскрытия или определения из настоящего описания, раскрытие в этом документе должно рассматриваться как превалирующее.

[00150] Подробное описание выше и сопровождающие чертежи были представлены посредством объяснения и иллюстрирования, и не предназначены для ограничения объема заявляемой формулы изобретения. Множество предпочтительных вариантов воплощения, иллюстрируемых в этом документе, являются очевидными для специалиста в этой области, и остающимися в пределах объема пунктов формулы изобретения и их эквивалентов.

Изобретение относится к стирол-бутадиеновому каучуку на основе раствора с высоким содержанием звеньев стирола и винила (РСБК) и к способу его получения. Описан способ полимеризации полимера, содержащего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена. Полимеризацию мономерных звеньев проводят в присутствии инициатора, первого полярного агента и второго полярного агента. Первый полярный агент включает структуру (I): R1’R2’N-Q-NR3’R4’. Второй полярный агент включает структуру (II)

Полимер имеет температуру стеклования между -50°С и 20°С. Полимер, полученный указанным способом, описывается как композиция, содержащая такой полимер, и изделие, содержащее по меньшей мере один компонент, образованный из такой композиции. Технический результат – обеспечение РСБК с высоким содержанием звеньев стирола и винила со значительно суженным диапазоном молекулярно-массового распределения и повышенной активностью цепей полимера в конце полимеризации. 4 н. и 14 з.п. ф-лы, 4 ил., 9 пр.

1. Способ полимеризации полимера, включающего мономерные звенья, полученные из мономера стирола и мономера 1,3-бутадиена, включающий:

полимеризацию мономерных звеньев в присутствии инициатора, первого полярного агента и второго полярного агента;

где первый полярный агент представляет собой структуру (I):

и второй полярный агент представляет собой структуру (II):

где R1', R2', R3' и R4' выбираются независимо из группы, состоящей из водорода и алкильной группы C1-C4;

где Q представляет собой структуру -(CH2)n-, где n является целым числом, равным или больше 2, предпочтительно 2 или 3;

где R1 и R2 являются независимо алкильными группами C1-C4, предпочтительно метилом; и

где R3, R4, R5, R6, R7 и R8 выбираются независимо из группы, состоящей из водорода и алкильной группы C1-C4,

и где полимер имеет температуру стеклования (Tg) между -50°С и 20°С.

2. Способ по п. 1, отличающийся тем, что молярное отношение второго полярного агента к первому полярному агенту находится между 0,01 и 10, предпочтительно между 0,1 и 3 и более предпочтительно между 0,3 и 1.

3. Способ по пп. 1, 2, отличающийся тем, что первый полярный агент представляет собой тетраметилэтилендиамин.

4. Способ по пп. 1, 2, отличающийся тем, что второй полярный агент представляет собой дитетрагидрофурилпропан.

5. Способ по пп. 1, 2, отличающийся тем, что полимер включает содержание стирола от 20 до 80 вес.%, предпочтительно от 40 до 70 вес.% от общего веса полимера.

6. Способ по пп. 1, 2, отличающийся тем, что полимер включает содержание винила от 30 до 80 вес.%, предпочтительно от 40 до 70 вес.% от общего количества полимеризованного 1,3-бутадиена.

7. Способ по пп. 1, 2, отличающийся тем, что полимер имеет молекулярно-массовое распределение от 1,05 до 1,8, предпочтительно от 1,1 до 1,7, более предпочтительно от 1,2 до 1,6.

8. Способ по пп. 1, 2, отличающийся тем, что полимер имеет среднечисловую молекулярную массу выше или равную 100000 г/моль, предпочтительно выше или равную 150000 г/моль и более предпочтительно выше или равную 300000 г/моль.

9. Способ по пп. 1, 2, отличающийся тем, что полимер имеет средневесовую молекулярную массу выше или равную 180000 г/моль, предпочтительно выше или равную 200000 г/моль и более предпочтительно выше или равную 360000 г/моль.

10. Способ по пп. 1, 2, отличающийся тем, что полимер имеет только одну температуру стеклования (Tg) между -30°С и 10°С.

11. Способ по пп. 1, 2, отличающийся тем, что молярное отношение первого полярного агента к активному инициатору выше 0,3, предпочтительно выше 0,5 и более предпочтительно выше 1,0.

12. Способ по пп. 1, 2, отличающийся тем, что молярное отношение второго полярного агента к активному инициатору выше 0,3, предпочтительно выше 0,4 и более предпочтительно выше 0,5.

13. Способ по пп. 1, 2, отличающийся тем, что полимеризация происходит при температуре от 10 до 80°С, предпочтительно от 20 до 75°С.

14. Способ по пп. 1, 2, отличающийся тем, что инициатор включает н-бутил-литий.

15. Способ по пп. 1, 2, отличающийся тем, что полимеризация происходит в углеводородном растворе.

16. Полимер, полученный способом по любому из предыдущих пунктов.

17. Композиция для применения в получении изделия, включающая полимер по п. 16 и дополнительно один или более наполнителей.

18. Изделие, включающее по меньшей мере один компонент, выполненный из композиции по п. 17.

| US 5698646 A, 16.12.1997 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 5532327 A, 02.07.1996 | |||

| Способ автоматического управления электроприводом секции бумагоделательной машины | 1987 |

|

SU1462459A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРНОЙ КОМПОЗИЦИИ И БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2111220C1 |

Авторы

Даты

2017-07-26—Публикация

2012-03-01—Подача