Изобретение относится к машиностроению, а именно к ручным инструментам, в частности слесарным вороткам, и может быть использовано для зажима и приведения во вращение рабочего инструмента, например метчика, при нарезке вручную внутренней резьбы.

Известен вороток для крепления инструмента, снабженный неподвижным кулачком, скрепленным с корпусом, и подвижным кулачком, перемещаемым посредством регулировочного винта, совмещенного с одной из рукояток. Кулачки имеют на рабочих поверхностях угловые впадины для зажима рабочего инструмента [1] .

Такая конструкция и установка кулачков не позволяет обеспечить при зажатии равномерное прилегание их рабочих поверхностей к граням хвостовика рабочего инструмента и не позволяет без замены кулачков использовать широкий выбор типоразмеров инструмента.

Известен также вороток, в квадратном отверстии корпуса которого с возможностью возвратно-поступательного перемещения установлены две пары оппозитно расположенных зажимных кулачков, образующих квадратное гнездо под хвостовик инструмента, причем один из кулачков связан с регулировочным винтом, размещенным в корпусе [2] .

Однако этот вороток, в силу того, что практически невозможно обеспечить форму и размеры гнезда, абсолютно точно соответствующие хвостовику каждого конкретного рабочего инструмента (который, в свою очередь, не может быть выполнен идеально точно), не обеспечивает полного прилегания всех рабочих поверхностей кулачков к соответствующим граням хвостовика рабочего инструмента. Может быть достигнут лишь точечный контакт, чаще всего в трех точках, что при длительной работе из-за неравномерного распределения нагрузки вызывает смятие граней хвостовика рабочего инструмента и рабочих поверхностей кулачков.

В основу изобретения положена задача создать слесарный вороток с таким гнездом для инструмента, которое могло бы копировать размеры и форму поверхностей граней хвостовика рабочего инструмента, обеспечивая при работе равномерное распределение нагрузки.

Поставленная задача решается тем, что в воротке, в квадратном отверстии корпуса которого с возможностью возвратно-поступательного перемещения установлено две пары оппозитно расположенных зажимных кулачков, образующих квадратное гнездо под хвостовик инструмента, причем один из кулачков связан с регулировочным винтом, размещенным в корпусе, в одной из пар кулачков сумма максимальных размеров вдоль диагонали квадрата гнезда меньше размеров квадратного отверстия корпуса вдоль той же диагонали.

Это условие может быть обеспечено тем, что разница размеров между суммой максимальных размеров кулачков и размерами квадратного отверстия корпуса составляет 0,2-3,0 мм; либо поверхность прилегания к стенке квадратного отверстия одного из кулачков пары выполнена по радиусу.

Такая установка кулачков позволяет достичь при зажиме инструмента полного прилегания всех рабочих поверхностей кулачков к соответствующим граням хвостовика рабочего инструмента, тем самым обеспечить равномерное распределение нагрузки.

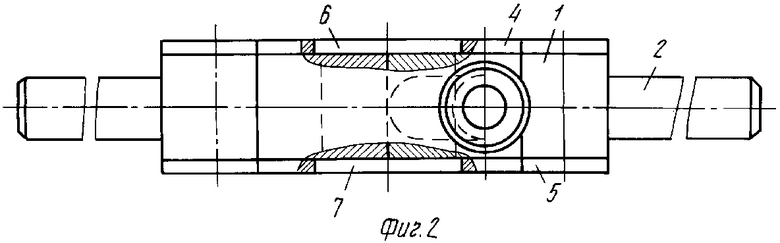

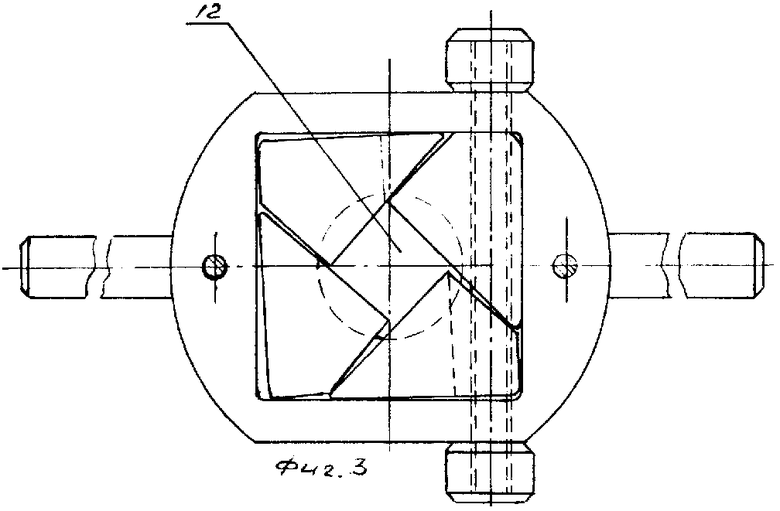

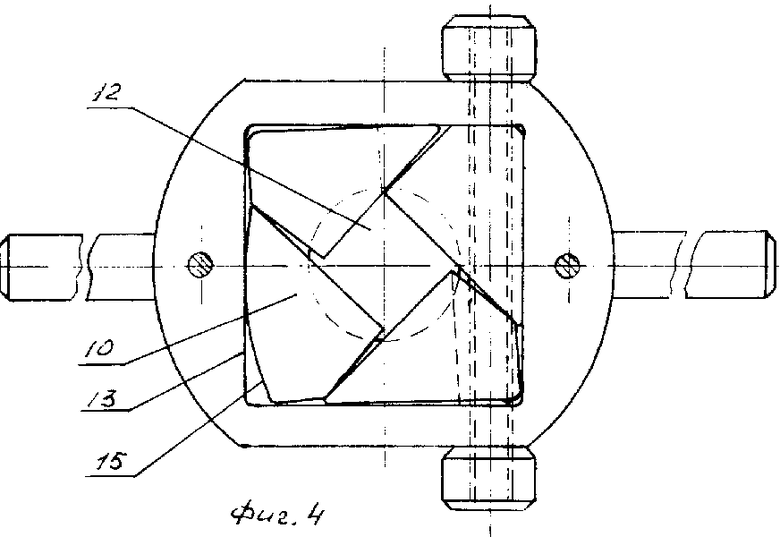

На фиг. 1 изображен предлагаемый вороток с исходным положением кулачков, план (верхняя крышка снята); на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, план в положении задания инструмента с установкой кулачков с зазором; на фиг. 4 - то же, с выполнением поверхности прилегания к стенке квадратного отверстия одного из кулачков по радиусу.

Вороток состоит из корпуса 1 с рукоятками 2 и квадратным отверстием 3, закрытым крышками 4, 5 с отверстиями 6, 7 (см. фиг. 1,2). Внутри квадратного отверстия 3 оппозитно расположены две пары зажимных кулачков 8-11, образующих квадратное гнездо 12 под хвостовик инструмента. Один из кулачков 8 (ведущий) имеет сквозное отверстие с винтовой резьбой, в которое ввернут регулировочный винт 16, проходящий вдоль одной из стенок квадратного отверстия 3 корпуса 1.

Ведущий 8 и ведомые 9-11 кулачки представляют собой в плане четырехугольники с двумя прямыми (один из них центральный) углами. В боковых гранях кулачков 9 и 11 выполнены цилиндрические канавки (на чертеже не показано). Одна из пар кулачков, например 8 и 9, установлена таким образом, что сумма максимальных размеров вдоль диагонали квадрата гнезда меньше размеров квадратного отверстия 3 корпуса 1 вдоль той же диагонали. Разница размеров между суммой максимальных размеров кулачков и размерами квадратного отверстия 3 корпуса 1 (зазор 14) составляет 0,2-3,0 мм. Аналогичным образом может быть установлена любая из пар кулачков или обе одновременно.

В другом случае поверхность 15 прилегания (см. фиг. 4) одного из ведомых кулачков, например 10, к стенке 13 квадратного отверстия 3 может быть выполнена по радиусу. С аналогичной формой поверхности прилегания могут быть выполнены любой из ведомых кулачков 9-11 или все одновременно.

Вороток работает следующим образом.

В исходном положении ведущий 8 и ведомые 9, 10, 11 кулачки сведены вершинами к центру квадратного отверстия 3 (см. фиг. 1). Для установки необходимого размера гнезда 12 вращают регулировочный винт 16, при этом ведущий кулачок 8 движется вдоль стенки квадратного отверстия 3 и нажимает на скошенную грань ведомого кулачка 9, сдвигая его влево. Кулачок 9, в свою очередь, опускает кулачок 10, а тот смещает кулачок 11 вправо. Таким образом в центре квадратного отверстия 3 образуется квадратное гнездо 12 (см. фиг. 3).

В образовавшееся гнездо 12 вводят хвостовик рабочего инструмента (не показано) и, вращая регулировочный винт 16 в обратном направлении, зажимают хвостовик. При этом после достижения первых точечных контактов рабочих поверхностей кулачков с соответствующими гранями хвостовика рабочего инструмента из-за наличия зазора 14 происходит перекашивание одного или нескольких кулачков 9, 10, 11 до полного прилегания их рабочих поверхностей к соответствующим граням хвостовика инструмента. Величина зазора 14 может составить 02, -3,0 мм. Если указанная величина зазора меньше 0,2 мм, то перекос кулачков 9, 10, 11 может быть недостаточным для обеспечения полного прилегания их рабочих поверхностей к граням хвостовика рабочего инструмента. В случае установки по крайней мере одного из ведомых кулачков 9, 10, 11 с зазором 14, величина которого более 3,0 мм, становится невозможным зажатие рабочего инструмента с малыми размерами хвостовика, так как при работе может наступить его проворачивание в гнезде 12.

В случае выполнения поверхности 15 прилегания одного из ведомых кулачков, например 10, к стенке 13 квадратного отверстия 3 по радиусу, при зажатии хвостовика рабочего инструмента также происходит перекашивание ведомых кулачков до полного прилегания их рабочих поверхностей к соответствующим граням хвостовика.

Таким образом предлагаемая конструкция воротка обеспечивает при зажатии полное прилегание всех рабочих поверхностей кулачков к соответствующим граням хвостовика инструмента, чем достигается равномерное распределение нагрузки при работе по всей поверхности граней хвостовика рабочего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вороток | 1990 |

|

SU1815034A1 |

| Вороток для инструментов | 1950 |

|

SU92235A1 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ НАРЕЗКИ НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ РЕЗЬБЫ | 2001 |

|

RU2271903C2 |

| Раздвижной вороток А.Я.Назарука | 1988 |

|

SU1623856A1 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1974 |

|

SU539754A1 |

| ГЕНЕРАТОР ВНУТРЕННЕЙ ТЯГИ | 1992 |

|

RU2045684C1 |

| Вороток | 1986 |

|

SU1313604A1 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1980 |

|

SU944909A1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ И ПОГРУЗКИ КИПЫ ИЗ СПРЕССОВАННЫХ КОРНЕЙ ЛАКРИЦЫ | 1998 |

|

RU2140382C1 |

| Устройство для регулирования зазоров в клапанах газораспределительного механизма двигателя внутреннего сгорания | 1991 |

|

SU1776826A1 |

Использование: в машиностроении для зажима и приведения во вращение рабочего инструмента при нарезке вручную внутренней резьбы. Сущность изобретения: в корпусе 1 выполнено квадратное отверстие 3, внутри которого оппозитно расположены две пары зажимных кулачков 8 - 11, образующих квадратное гнездо. Кулачок 8 имеет сквозное отверстие с резьбой, в которое ввернут регулировочный винт 16. Одна из пар кулачков, например 8 и 9, установлена в отверстии 3 таким образом, что сумма максимальных размеров вдоль диагонали квадратов гнезда меньше размеров квадратного отверстия корпуса вдоль той же диагонали. Разница размеров между суммой максимальных размеров кулачков и размерами квадратного отверстия 3 корпуса 1 составляет 0,2 - 3,0 мм. В другом случае поверхность прилегания 15 одного из кулачков 9, 10, 11 к стенке 13 квадратного отверстия 3 может быть выполнена по радиусу. Для установки необходимого размера гнезда 12 вращают винт 16, при этом кулачок 8 движется вдоль стенки квадратного отверстия 3 и нажимает на скошенную грань кулачка 9, сдвигая его влево. Кулачок 9 в свою очередь опускает кулачок 10, а тот смещает кулачок 11 вправо. Таким образом, образуется гнездо, в которое вводят хвостовик рабочего инструмента и, вращая винт, зажимают хвостовик. 2 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-30—Публикация

1992-02-21—Подача