Изобретение касается получения изделий из стекла с покрытиями, отражающими инфракрасный спектр.

Известен способ нанесения покрытия из оксида металла на стеклянную подложку из паровой фазы, включающей трихлорид монобутилолово, причем поверхность стекла нагревают до температуры 400-700оС [1]

Указанный способ не позволяет наносить покрытие на флоат-ленту стекла.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ нанесения покрытия на ленту стекла во флоат-камере в восстановительной атмосфере путем пиролиза смеси металлсодержащего соединения и окисляющего газа [2]

Описываемый способ нанесения покрытия из оксида металла относится к нанесению сравнительно тонкой нерадужной пленки из оксидов олова, отражающей инфракрасные лучи, на поверхность плавающего стекла при нахождении стекла в оловянной ванне в неокисляющей атмосфере.

Стеклянная подложка чистое натрий-известь-кремний-стекло в виде непрерывной плавающей стеклянной ленты, пропускается в горизонтальном положении через позицию нанесения покрытия, при этом стекло поддерживается расплавленным металлом, предпочтительно оловом, в флоат-ванне в неокисляющей атмосфере, предпочтительно азоте.

Предпочтительными реагентами для нанесения покрытия при химическом паровом способе нанесения покрытия для покрытий с низкой эмиссионной способностью в флоат-ванне в соответствии с изобретением являются органометаллические соединения, предпочтительно соединения органоолова. Известно много органометаллических соединений, которые существуют в твердой форме при температуре окружающей среды и могут быть использованы в растворе для перевода в пар и затем химического нанесения пара.

Множество алифатических и олефиновых углеводородов и газоидзамещенных углеводородов пригодны в качестве растворителей при осуществлении способов. Растворитель, содержащий один компонент, в частности метиленхлорид, эффективно используется в настоящем изобретении. Было обнаружено, что имеют практическую полезность растворители, содержащие два и более растворителей. Далее перечислены растворители, которые могут быть использованы при осуществлении изобретения: метилен бромид, тетрахлорид углерода, тетрабромид углерода, хлороформ, бромоформ, 1,1,1-трихлорэтан, дихлориодметан, 1,1,2-трибромэтан, трихлорэтилен, трибромэтилен, трихлормонофторэтан, гексахлорэтан, 1,1,1,2-тетрахлоро-2-фторэтан, 1,1,2-трихлор-1,2-дифторэтан, тетрафторбромметан, гексахлорбутадиен, тетрахлорэтан и их смеси. Могут применяться также и другие растворители смеси одного или более органических полярных растворителей, таких как спирт, содержащих от 1 до 4 атомов углерода и одну гидроксильную группу, а также одну или более ароматических неполярных соединений, таких как бензол, толуол или ксилол. Летучесть этих материалов делает их менее предпочтительными, чем использование галогенированных углеводородов и галоидоуглеводородов, но они обладают значительным экономическим эффектом.

Раствор органометаллической соли в органическом растворителе может быть направлен в испарительную камеру. Испарительная камера имеет такую конструкцию, при которой нагревательный элемент нагревает пространство вокруг него до температуры, достаточной для превращения в пар раствора, находящегося в этом пространстве, а не только жидкости, которая непосредственно контактирует с нагревающим элементом. Газ-носитель направляется поперек и от нагревателя для захвата композиции покрытия и смешения с ней, увеличивая степень парообразования, и для направления паров через нагреватель к подложке, на которую наносится покрытие. Пары растворителя и органометаллического реагента покрытия направляются от испарителя к устройству для нанесения покрытия.

Некоторые предпочтительные органометалические соединения представляют собой жидкости при температуре окружающей среды и могут использоваться без растворителей. Наиболее предпочтительным органометаллическим соединением является монобутилолово трихлорид, бесцветная жидкость, которая имеет температуру кипения при атмосферном давлении 420oF (221оС), парциальное давление 0,1 атм при 310oF (154,4оС), теплоту испарения 14,5 килокалорий. Предпочтительно испарение монобутилтрихлорида олова осуществлять при контакте с горячим газом-носителем, обычно воздухом, при температуре ниже 400оF (200оС), чтобы избежать разложения при температуре 385оF (196оС).

В предпочтительном варианте выполнения изобретения часть общего объема нагретого газа-носителя смешивается с монобутилолово тетрахлоридом в испарителе. Хорошо перемешанная смесь парообразного реагента покрытия в газе-носителе затем разбавляется дополнительным количеством газа-носителя в камере на пути к соплу, которое направляют реагент покрытия к поверхности стекла. Чтобы усилить проводимость сформированной на ней пленки из окиси олова предпочтительно монобутилолово трихлорид добавлять вместе с фторсодержащим соединением. Хорошей добавкой является трифтоpуксусная кислота в пределах от 1 до 10 мас. предпочтительно около 5 мас.

Для уменьшения загрязнения наносимой пленки непрореагировавшим или ненанесенным реагентом покрытия или побочными продуктами устройство для нанесения покрытия содержит интегральное выпускное средство. Примыкая к соплу вдоль всей его длины выполнено отверстие, находящееся под разрежением для того, чтобы через выпускное отверстие можно было удалять непрореагировавший реагент покрытия, нанесенный продукт реакции и побочные продукты реакций с участка покрытия, чтобы ни вновь нанесенное покрытие, ни приближающаяся поверхность стекла, на которую должно быть нанесено покрытие, не были загрязнены.

Пленки из оксида олова, отражающие инфракрасные лучи, имеют сопротивление менее 40 см/м2 предпочтительно 25 см/м2 или меньше, и низкий коэффициент эмиссии, предпочтительно меньше 0,2. Толщина пленки выбирается в соответствии с минимумом коэффициента отражения. Предпочтительная толщина пленки из оксида олова, которая наносится на флоат-стекло, находится в пределах 2500-3599  , наиболее предпочтительно около 3200

, наиболее предпочтительно около 3200

К преимуществам нанесения покрытия из оксида олова на флоат-стекло относится не только снижение сопротивления и низкий коэффициент эмиссии пленки, но также улучшение однородности покрытия, которая следует из постоянства температуры подложки, что обеспечивается контактом стекла с расплавленным оловом в ванне, а также снижение отражения, которое обеспечивается высокими температурами покрытия подложки без дополнительного нагрева стекла.

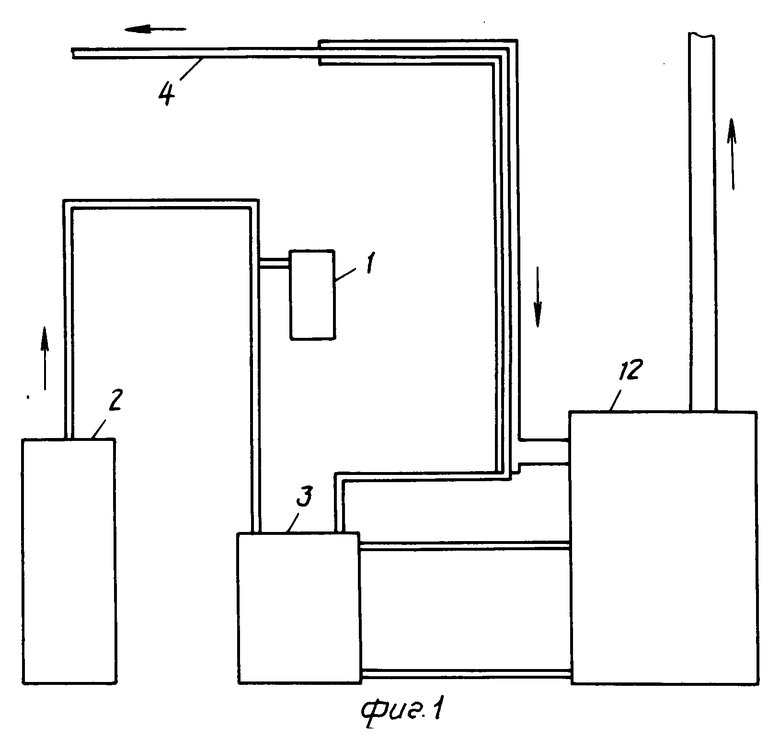

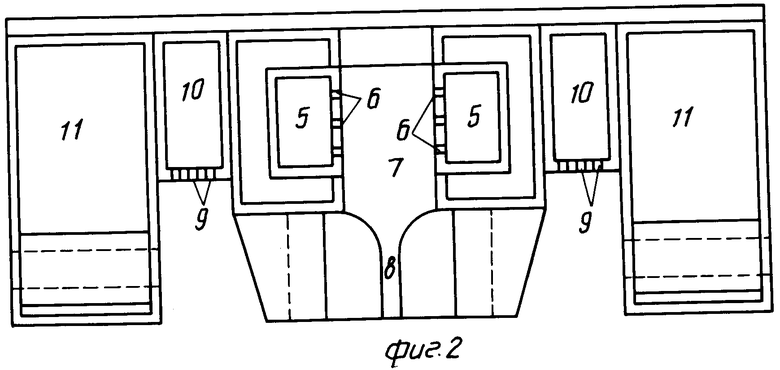

На фиг.1 представлено схематическое изображение потоков газовой смеси и теплообменной системы; на фиг.2 устройство для нанесения покрытия.

Реагент покрытия предварительно нагревается до 350оF (около 177оС) в питателе 1. Воздух-носитель предварительно нагревается в нагревателе 2 также до 350оF (около 177оС). Воздух-носитель подается со скоростью 20 стандартных кубических футов в 1 мин (180 тыс.см3/м) на 30 дюймов (76,2 см) длины отверстия при 3/16 дюйма (4,8 мм) ширины отверстия. Скорость воздуха-носителя предпочтительно около 950-1150 футов (около 290-351 м ) в минуту. Воздух-носитель ускоряет реагент покрытия от питателя 1 до полного насыщения им воздуха. Смесь воздуха-носителя и парообразного реагента покрытия поступает в испаритель 3, в котором температура также поддерживается около 350оF (около 177оС), где реагент покрытия полностью превращается в пар. Парообразный компонент покрытия и воздух-носитель в смеси подаются через обогреваемую транспортную линию 4 в распределители 5 парообразного покрытия. Превращенный в пар реагент покрытия распределяется через отверстия 6 в полость испарителя 7, из которого он направляется через сопло 8 к поверхности стекла. После того, как реагент покрытия термически взаимодействует с поверхностью горячего стекла для образования на ней пленки оксида олова, воздух-носитель, непрореагировавший реагент покрытия в парообразной форме и любые разложившиеся побочные продукты реакции немедленно выпускаются под контролем через выпускные отверстия 9 вакуумных пластинок 10. Транспортные линии, полости распределителя, полость испарителя, выпускные отверстия и вакуумные пластины имеют постоянную температуру около 350оF (около 177оС), которая поддерживается системой 11 теплопередачи циркулирующего масла. Устройство оснащено системой рециркуляции 12.

Устройство для нанесения покрытия расположено над стеклянной лентой в точке, где температура поверхности стекла находится в пределах 1150-1250оF (около 621-677оС)0 наиболее предпочтительные пределы температур 1200-1250оF (приблизительно 649-677оС). Устройство для нанесения покрытия направляет газовый поток, содержащий газ-носитель, предпочтительно воздух, и реагент покрытия, предпочтительно бутилолово трихлорид, для контакта с горячей поверхностью стекла, вследствие чего реагент покрытия подвергается термическому разложению с образованием пленки из окиси олова. В полость испарителя подается смесь газа-носителя и парообразный реагент покрытия. Реагент покрытия предпочтительно предварительно превращать в пар до введения в полость для того, чтобы сохранить пространство, которое потребовалось бы для размещения средства для парообразования внутри полости. Предпочтительно, чтобы полость испарителя сужалась от цилиндрической формы у входа к узкой щели у выходного конца или сопла, которое направляет парообразный реагент покрытия в газовой смеси к поверхности стекла, на которую наносится покрытие.

Разрежение, необходимое для выпуска воздуха-носителя, непрореагировавшего реагента покрытия и побочных продуктов реакции создается посредством выпускного средства. Верхнее выпускное отверстие имеет размер 7/8 дюйма (23 мм) в ширину и нижнее отверстие около 1 дюйма (26 мм). Вместе они равны длине сопла. При скоростях потоков реагента покрытия и воздуха-носителя, приведенных в примерах, падение давления составляет 4,3 дюйма (11,180 мм) для верхнего и 3,7 дюйма (9,620 мм) для нижнего отверстий. Расстояние между соплом и стеклом находится в пределах 0,375-0,75 дюйма (около 9,5-19,1 мм), наиболее предпочтительно 0,5 дюйма (1,3 см). Атмосфера в ванне чистый азот под небольшим давлением, в пределах 0,05-0,07 дюйма (1,27-1,78 мм), наиболее предпочтительно 0,06 дюйма (1,5 мм) воды. Скорости стеклянной полосы могут варьироваться в широких пределах, для 25 мм стекла, например, в пределах от 30 до 310 дюймов (0,76-7,9 м) в 1 мин.

П р и м е р 1. Флоат-ленту стекла толщиной 3,3 мм помещают в плавающую ванну на расплавленное олово при нормальной атмосфере азота, содержащей около 7% водорода, и наносится покрытие. Верхняя поверхность стеклянной ленты контактирует при температуре около 1227оF (около 664оС) с воздухом-носителем, насыщенным парообразным монобутилолово трихлоридом при температуре 350оF (около 177оС), которая поддерживается системой теплопередачи циркулирующего масла. Пленка окиси олова толщиной около 2600  , имеет сопротивление 900 см/м2.

, имеет сопротивление 900 см/м2.

П р и м е р 2. Плавающую стеклянную ленту покрывают пленкой так, как указано в примере 1, только количество водорода в атмосфере ванны снижено до 2% При толщине покрытия из окиси олова 2600  , сопротивление пленки составило 125 см/м2.

, сопротивление пленки составило 125 см/м2.

П р и м е р 3. Плавающую стеклянную ленту покрывают пленкой так, как указано в предыдущих примерах, за исключением того, что атмосфера в ванне чистый азот. При толщине покрытия из окиси олова 2600  сопротивление пленки 25 см/м2. При сопротивлении 25 см/м2 эмиссионная способность пленки из окиси олова составила 0,02.

сопротивление пленки 25 см/м2. При сопротивлении 25 см/м2 эмиссионная способность пленки из окиси олова составила 0,02.

П р и м е р 4. Стеклянную ленту толщиной 3,3 мм из стекла Na2O-CaO-SiO2 помещают в плавающую ванну на расплавленное олово в атмосфере чистого азота. Верхняя поверхность ленты контактирует при температуре 1227оF (около 664оС) с воздухом, предварительно насыщенным парообразным монобутилолово трихлоридом при температуре 350оF (около 177оС), которая поддерживается системой теплопередачи циркулирующего масла. Толщина пленки окиси олова 3200  . Сопротивление поверхности пленки около 20 Ом/м2. Покрытие имеет голубовато-зеленый цвет третьей степени и отражение люминесценции 16% Коэффициент пропускания люминесценции стекла с покрытием составляет 72% и эмиссионная способность 0,17.

. Сопротивление поверхности пленки около 20 Ом/м2. Покрытие имеет голубовато-зеленый цвет третьей степени и отражение люминесценции 16% Коэффициент пропускания люминесценции стекла с покрытием составляет 72% и эмиссионная способность 0,17.

Использование: для получения изделий из стекла с покрытиями, отражающими инфракрасный спектр. Сущность изобретения: покрытие из оксида металла наносят на стеклянную подложку, расположенную на ванне с расплавленным металлом в защитной атмосфере. Покрытие наносят из смеси оловоорганического соединения и окисляющего газа при температуре 621 677°С. В качестве оловоорганического соединения используют трихлорид монобутилово. Предпочтительно защитная атмосфера содержит азот, а расплавленный металл состоит из олова. 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПАТЕНТНО-ТЕХНИЧЕСКАЯI БИБЛИОТЕКА | 0 |

|

SU302893A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-10-20—Публикация

1988-09-29—Подача