Изобретение относится к способу и устройству для химического парового осаждения одной или более металлических окисей на подложку, например стекло, к кремнийсодержащим предшественникам, используемым для получения составов покрытия, включающих окись кремния, и к изделию (ям), например стеклу с покрытием, полученным этим способом.

Специалистам известно, что когда пленка прозрачной металлической окиси, например окиси олова, наносится на стеклянную подложку, эта покрытая стеклянная подложка отличается неравномерной светоотражающей характеристикой в диапазоне видимого спектра из-за разницы показателей преломления металлической окиси и стеклянной подложки. Кроме того, если толщина покрытия из металлической окиси не равномерна, покрытие имеет тенденцию проявлять множество влияющих друг на друга цветовых эффектов, что обычно именуют придесценцией (переливчатостью). Эти эффекты переливчатости делают покрытое стекло эстетически неприемлемым для многих применений в архитектуре. Поэтому предлагалось много способов маскировать эти эффекты и/или снижать коэффициент преломления.

Один из способов сведения к минимуму или исключения разницы показателя преломления между металлической окисью и стеклянной подложкой раскрыт в патенте США N 3378396, в котором покрытие на стеклянную подложку наносят путем одновременного направления отдельных струй раствора хлорида олова и раствора хлорида кремния на стационарную нагретую стеклянную деталь в окислительной атмосфере, например воздухе. Теплота стеклянной детали превращает металлические хлориды в их металлические окиси. Отношение струй друг к другу постепенно изменяется, чтобы изменить соотношение массового содержания металлических окисей в покрытии. Полученное покрытие имеет изменяющийся химический состав по всей его толщине, например, вблизи поверхности раздела стекла и покрытия преобладает окись кремния, поверхность покрытия, наиболее удаленная от поверхности раздела стекла и покрытия, состоит в основном из окиси олова, а промежуточная часть покрытия состоит из окиси кремния и окиси олова с разным массовым содержанием. В работе Стронга (Strong), озаглавленной "Практическое применение пленок с высокой и низкой отражающей характеристикой на стекле", стр. 441-443 Le Journal de Physique et Le Radium, т. 11, июль 1950 г., описана технология нанесения покрытия, подобная заявленной в патенте США N 3378396, которая снижает переливчатость изделия с покрытием.

В патентах США N 4206252 и N 4440882 раскрыты дополнительные технологии с использованием изобретения способа по патенту США N 3378396 для нанесения покрытия на движущуюся подложку. В этих патентах предложено также наносить второе покрытие, состоящее из окиси олова с добавлением фтора, на первое покрытие, полученное по методу согласно патенту США N 3378396.

В патенте США N 4187336 и 4308318 предложено снижать переливчатость покрытия из окиси олова на стеклянной подложке за счет использования промежуточного покрытия между покрытием из окиси олова и стеклянной подложкой, толщина и показатель преломления которого удовлетворяют оптическому уравнению: показатель преломления промежуточного покрытия равен корню квадратному из показателя преломления стеклянной подложки, умноженному на показатель преломления покрытий из окиси олова.

В патентах США N 4377613 и N 4419386 раскрыты способы уменьшения переливчатости, возникающей от пленки окиси олова на стеклянной подложке, за счет обеспечения двух промежуточных слоев покрытия между стеклянной подложкой и окисью олова. Промежуточный слой, расположенный ближе к поверхности стеклянной подложки, имеет высокий показатель преломления, в то время как промежуточный слой, более удаленный от поверхности стеклянной подложки и расположенный рядом с пленкой окиси олова, имеет более низкий показатель преломления.

В целом, в упомянутых выше патентах, за исключением патентов США N 4206252 и N 4440622, раскрыты способы нанесения покрытия на неподвижную стеклянную подложку. Устройства для нанесения покрытия на движущуюся стеклянную подложку раскрыты в вышеупомянутых патентах США N 4206252 и 4440882 и в патенте США N 4853257.

В патентах США N 4206252 и N 4440882 предлагается нижнюю сторону движущейся горячей стеклянной ленты покрывать путем направления составов покрытия, содержащих металлические соединения, к поверхности полосы, причем эти металлические соединения превращаются в соответствующие металлические окиси.

В патенте США N 4853257 раскрыто устройство для нанесения пленки с низким коэффициентом излучения на стеклянную полосу путем направления металлсодержащих реагентов покрытия в виде пара на верхнюю поверхность стеклянной полосы, в то время как стеклянная полоса накладывается на ванну с расплавленным металлом, находящуюся в неокислительной атмосфере. Газ-носитель, непрореагировавший состав покрытия и любые побочные продукты разложения выводятся из зоны нанесения покрытия через отсасывающие отверстия, расположенные с каждой стороны этой зоны на одинаковом расстоянии, т.е. там, где реагенты покрытия в виде пара направляются на стеклянную полосу.

Из патента США N 4386117 известен способ нанесения покрытия на движущуюся подложку, включающий стадии перемещения подложки относительно зоны нанесения покрытия, расположенной поперек подложки, направления парообразного состава покрытия к подложке и отвода паров в несколько зон отвода.

В частности, в патенте США N 4386117 раскрывается способ нанесения смешанного покрытия из металлической окиси на стеклянную подложку за счет направления газообразной смеси на движущуюся стеклянную полосу с последующим отведением газов из зоны нанесения покрытия на двух участках, расположенных на равном расстоянии от ввода газообразной смеси в зону нанесения покрытия.

Кроме того, в этом же патенте раскрыта подложка, содержащая прозрачное основание и аморфное покрытие, состоящее из одного или нескольких смешанных оксидов металлов.

Из этого же патента известна подложка, содержащая прозрачное основание и аморфное покрытие, состоящее из смешанных оксидов металлов с постоянно изменяющимся соотношением оксидов.

Наконец, в этом патенте показан парообразный состав покрытия, содержащий кислородсодержащий газ и кремнийсодержащий предшественник, присутствующий в количестве от 0,0001 до 5 мол.% относительно мол.% кислородсодержащего газа.

Хотя все предложенные в упомянутых выше патентах способы, подложки и составы приемлемы для осуществления поставленных перед ними целей, существуют ограничения, если эти подложки, составы и способы применять для нанесения покрытия согласно патенту США N 3378396 на движущуюся нагретую стеклянную подложку, например на стеклянную ленту, расположенную на ванне расплавленного металла в неокислительной атмосфере. Следовательно, было бы целесообразно иметь способы, подложки и составы для нанесения покрытия согласно патенту США N 3378396 на движущуюся нагретую подложку, а также содержащие металл предшественники, используемые для получения покрытия.

Один из недостатков, существующих в настоящее время системы нанесения покрытия из паровой фазы не стеклянную ленту, которая движется с большой скоростью, например около 600 дюймов в мин (15,24 м/мин) состоит в том, что парообразная смесь для покрытия не успевает образовать покрытие достаточной толщины на стеклянной ленте. В статье под заглавием "LPCVD пленок из окиси кремния при температуре ниже 700oF (400oC) из жидких источников" А. Хохберга и Д. О'Мера (Hochberg and D.L. O'Meara), опубликованной J. Eledrochem Soc., т. 136, N 6, в июне 1989 г. и защищенной авторским правом фирмы Электрокемикал Сосайети, Инк., стр. 1843 и 1844, сообщалось об использовании триметилфосфита для ускорения нанесения покрытия при температуре ниже 750oF (400oC) в публикации "Руководство для пользователя: Покрытие стекла материалом-источником LTO-410TM д-ра А. Хохберга и д-ра Б. Джелерита (A. Hochberg and В. Gelernt), защищенной авторским правом в 1990 г. "Schumacher of Carlsbad" Калифорния, 92009, сообщалось, что процесс LTO-410 не претерпевает существенных изменений при добавлении триметилфосфита.

Несмотря на то, что использование веществ-ускорителей уже предлагалось, нет сообщений, что такие ускорители дают положительный эффект при повышенных температурах, например выше 750oF (400oC). Следовательно, было бы целесообразно обеспечить ускорители для систем нанесения покрытий, которые эффективны при температурах выше 1000oF (536oC).

В основу изобретения положена задача создания такого способа нанесения покрытия на движущуюся подложку, а также такой подложки и парообразного состава покрытия для применения в этом способе, которые могли бы устранить вышеуказанные недостатки.

Данная задача согласно первому аспекту изобретения решается посредством способа нанесения покрытия на движущуюся подложку, включающего стадии перемещения подложки относительно зоны нанесения покрытия, расположенной поперек подложки, направления парообразного состава покрытия к подложке и отвода паров в несколько зон отвода, в котором согласно изобретению зоны отвода паров располагают на разном расстоянии от зоны нанесения покрытия и/или скорости отвода паров из зон отвода паров выбирают различными с тем, чтобы время контакта состава покрытия с поверхностью подложки в зоне, расположенной до зоны нанесения покрытия, отличалось от времени контакта состава покрытия с поверхностью подложки в зоне, расположенной после зоны нанесения покрытия.

Предпочтительно, чтобы парообразный состав покрытия, выпущенный из зоны нанесения покрытия, поддерживали в контакте с поверхностью подложки в зоне отвода, расположенной до зоны нанесения покрытия, в течение большего периода времени, чем его поддерживают в контакте с подложкой в зоне отвода, расположенной после зоны нанесения покрытия.

Целесообразно, чтобы парообразный состав покрытия содержал по меньшей мере два металлсодержащих предшественника.

Желательно, чтобы в качестве подложки использовали стеклянную подложку.

Возможно, чтобы один из металлсодержащих предшественников выбирали из группы, содержащей олово, титан, вольфрам и сурьму.

Полезно, чтобы одним из металлсодержащих предшественников являлся кремнийсодержащий предшественник, содержащий по меньшей мере одну кремнийкислородную связь.

Предпочтительно, чтобы смешивали кремнийсодержащий предшественник с ускорителем для увеличения скорости осаждения покрытия, включающего оксид кремния, на стеклянную подложку.

Целесообразно, чтобы одним из металлсодержащих предшественников являлся кремнийсодержащий предшественник, а измененный химический состав покрытия включал оксид олова и оксид кремния.

Желательно, чтобы относительные количества предшественников оксида олова и оксида кремния в парообразном составе покрытия во время процесса покрытия оставались по существу постоянными.

Возможно, чтобы имелись вторая и третья зоны нанесения покрытия, при этом вторая зона нанесения покрытия была расположена после первой зоны нанесения покрытия и третья зона нанесения покрытия была расположена после второй зоны нанесения покрытия и, кроме того, имелись соседние зоны отвода паров, расположенные с промежутками после соответствующих второй и третьей зон нанесения покрытия.

Полезно, чтобы зона отвода паров, расположенная перед зоной нанесения покрытия, находилась на расстоянии от соседней зоны нанесения покрытия, которое превышает расстояние между соседней зоной отвода паров, расположенной после зоны нанесения покрытия, и упомянутой зоной нанесения покрытия, в 1,2 - 50 раз.

Предпочтительно, чтобы подложку покрывали в камере, имеющей неокислительную атмосферу, и обеспечивали завесу инертного газа, расположенную до самой верхней по потоку зоны отвода паров, и завесу инертного газа, расположенную после самой нижней по потоку зоны отвода паров для изоляции зоны или зон нанесения покрытия и их соседних зон отвода паров от неокислительной атмосферы.

Целесообразно, чтобы камера содержала ванну окисляющегося расплавленного металла и подложка представляла собой стеклянную ленту, поддерживаемую на расплавленном металле и перемещающуюся по камере через зону нанесения покрытия.

Данная задача согласно второму аспекту изобретения решается посредством подложки, содержащей прозрачное основание и аморфное покрытие, состоящее из одного или нескольких смешанных оксидов металлов, в которой согласно изобретению покрытие дополнительно содержит до 15 ат.% диспергированного в нем элемента, отобранного из группы, включающей фосфор, алюминий и бор, причем смешанный оксид металла не содержит фосфор, алюминий или бор.

Данная задача согласно третьему аспекту изобретения решается посредством подложки, содержащей прозрачное основание и аморфное покрытие, состоящее из смешанных оксидов металлов с постоянно изменяющимся соотношением оксидов, в которой согласно изобретению покрытие дополнительно содержит до 15 ат. % диспергированного в нем элемента, отобранного из группы, включающей фосфор, алюминий и бор.

Предпочтительно, чтобы подложка по второму и третьему аспектам изобретения представляла собой стекло, смешанные оксиды металлов - оксид кремния и оксид олова при содержании 70-100 вес.% оксида кремния на поверхности раздела стекла и покрытия и 70-100 вес.% оксида олова на противоположной стороне покрытия, а диспергированным элементом является фосфор.

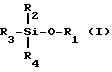

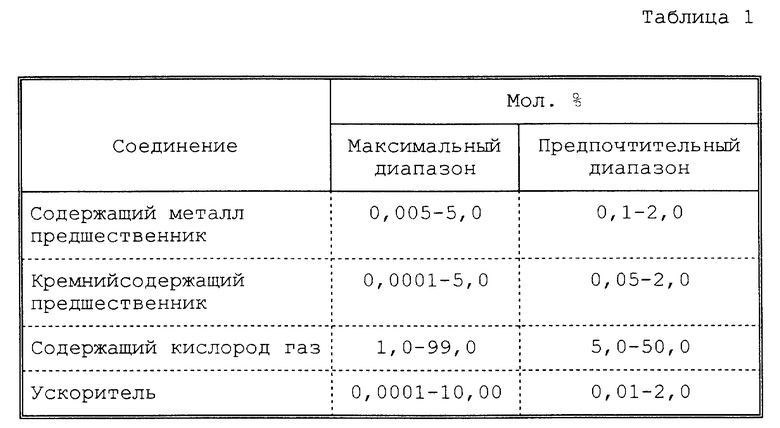

Данная задача согласно последнему аспекту изобретения решается посредством парообразного состава покрытия, содержащего кислородсодержащий газ и кремнийсодержащий предшественник, присутствующий в количестве от 0,0001 до 5 мол. % относительно мол. % кислородсодержащего газа, в котором согласно изобретению кремнийсодержащий предшественник определен следующей структурной формулой:

где R1 - группа, свободная от кислорода, способного образовывать перекисную связь;

R2 является водородом, галогенами, алкениловыми или алкенилзамещенными радикалами, имеющими от 2 до 10 атомов углерода, α- галогенированными алкильными или пергалогенированными алкильными радикалами и замещенными производными, имеющими от 1 до 10 атомов углерода, или алкинилом или замещенным алкинилом, имеющим от 2 до 10 атомов углерода;

R3 - мостиковая группа для образования молекул с множеством атомов кремния;

R4 завершает структуру связи.

Предпочтительно, чтобы R1 выбирали из группы, состоящей из алкильных или алкилзамещенных радикалов, имеющих от 1 до 10 углеродных атомов;

алкенильных или алкенилзамещенных радикалов, имеющих от 2 до 10 углеродных атомов; и

алкинильных или алкинилзамещенных радикалов, имеющих от 2 до 10 углеродных атомов; и

арильных или аралкильных или арил- или аралкилзамещенных радикалов, имеющих от 6 до 11 углеродных атомов.

Целесообразно, чтобы связь между R2 и атомом кремния легко разрушалась термически.

Желательно, чтобы R3 являлась

-S-; где R5 является алкиловым или алкилзамещенным радикалом, имеющим от 1 до 10 углеродных атомов;

где R5 является алкиловым или алкилзамещенным радикалом, имеющим от 1 до 10 углеродных атомов;

где R5 является таким, как он определен выше.

где R5 является таким, как он определен выше.

где n = 1-10.

где n = 1-10.

Возможно, чтобы R4 выбирали из группы, состоящей из:

алкила или алкилзамещенных радикалов, имеющих от 1 до 10 углеродных атомов;

алкенила или алкенилзамещенных радикалов, имеющих от 2 до 10 углеродных атомов;

алкинила или алкинилзамещенных радикалов, имеющих от 2 до 10 углеродных атомов, и

арильных или аралкильных или арил - или аралкилзамещенных радикалов, имеющих от 6 до 11 углеродных атомов.

Полезно, чтобы R4 выбирали из группы, состоящей из:

водорода,

галогена;

алкенильных или алкенилзамещенных радикалов, имеющих от 2 до 10 углеродных атомов;

α- галогенированных алкильных или пергалогенированных алкильных радикалов и замещенных производных, имеющих от 1 до 10 углеродных атомов, и

алкинила или замещенного алкинила, имеющего от 2 до 10 углеродных атомов.

Предпочтительно, чтобы R4 выбирали из группы, состоящей из:

алкоголятных или алкоголятзамещенных радикалов, имеющих от 1 до 10 углеродных атомов;

алкильных или алкилзамещенных радикалов, имеющих от 1 до 10 углеродных атомов;

-CN;

-OCN, и

фосфина, алкилфосфинов и диалкилфосфинов, где алкильный радикал имеет от 1 до 10 углеродных атомов.

Целесообразно, чтобы предшественником металла являлся тетраметилциклотетрасилоксан, тетраметилдисилоксан или триэтоксисилан.

Желательно, чтобы состав, кроме того, содержал ускоритель для увеличения скорости осаждения оксида кремния.

Возможно, чтобы ускорителем являлась кислота Льюиса.

Полезно, чтобы ускорителем являлось основание Льюиса.

Предпочтительно, чтобы ускорителем являлся триэтилфосфит, триметилфосфит, триметилборат, PF5, PCl3, PBr3, PCl3, BCl3, BF3, (CH3)2BBr, SF4 или HO3SF.

Целесообразно, чтобы состав дополнительно включал второй металлсодержащий предшественник.

Желательно, чтобы кремнийсодержащий предшественник был способен превращаться в соответствующий оксид кремния при температурах от около 750oF до около 1500oF (от 400oC до 815oC), при этом состав содержал металлосодержащий предшественник, способный превращаться в соответствующий оксид металла.

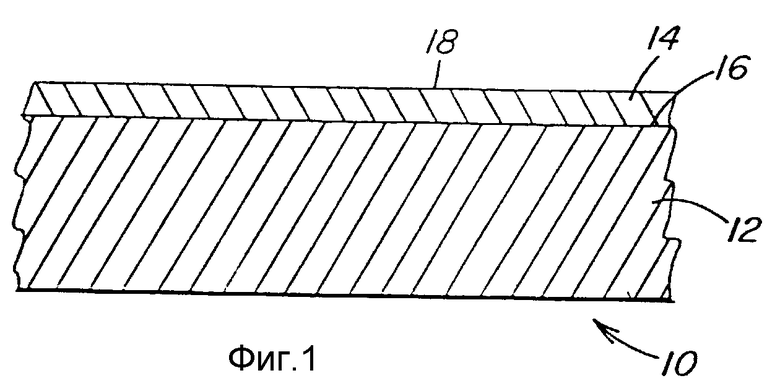

На фиг. 1 показана подложка с покрытием, содержащая признаки данного изобретения и полученная при использовании способов и материалов покрытия согласно настоящему изобретению.

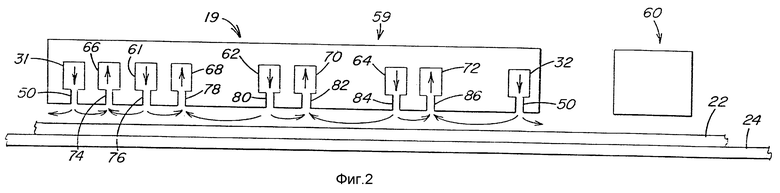

Фиг. 2 - вид в вертикальном разрезе системы для нанесения покрытия, состоящей из двух участков, один из которых содержит аппарат для нанесения покрытия, включающий несколько зон покрытия, и содержащий признаки данного изобретения.

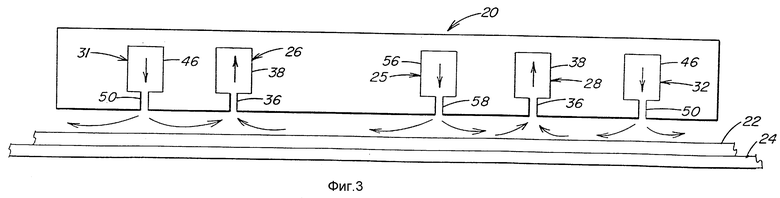

Фиг. 3 - вид, аналогичный виду на фиг. 2, аппарата для нанесения покрытия, содержащего одну зону нанесения покрытия согласно настоящему изобретению.

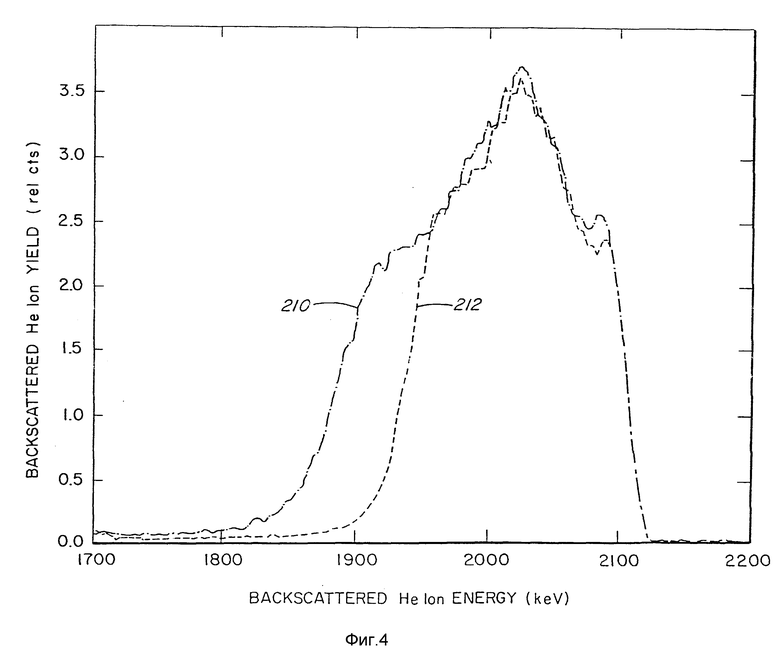

Фиг. 4 - график, показывавший градиент нанесения покрытия и расширенный и усовершенствованный градиент в соответствии с настоящим изобретением.

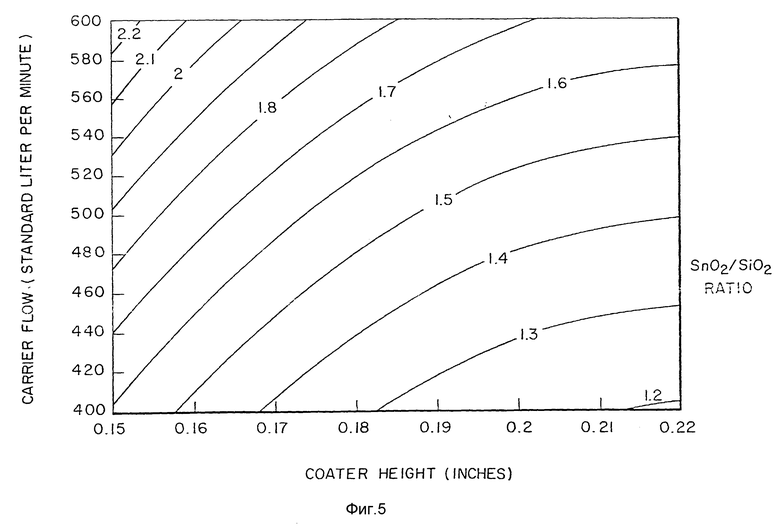

Фиг. 3 - график, показывающий влияние расстояния аппарата для нанесения покрытия на высоте от поверхности стеклянной подложки и потока носителя на соотношение окиси олова к окиси кремния в покрытии, нанесенном на стеклянную подложку в соответствии с настоящим изобретением.

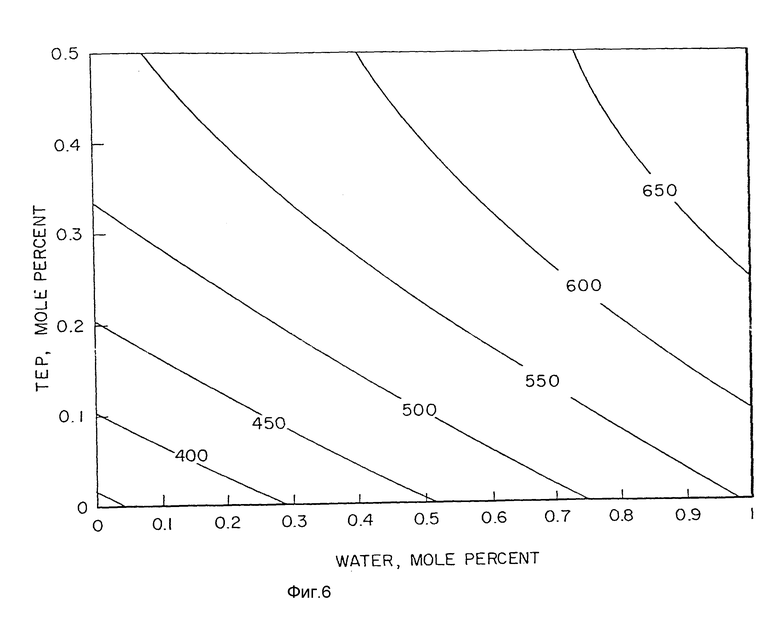

Фиг. 6 - график, показывающий влияние использования ускорителей на толщину пленки согласно данному изобретению.

Обратившись теперь к фиг. 1, видим деталь 10 с нанесенным на нее покрытием, содержащую признаки данного изобретения, которую можно получить при использовании устройств, способов и материалов согласно настоящему изобретению. В целом, деталь 10 состоит из подложки 12, например, но не ограничивая изобретение, из пластика и/или прозрачного или цветного стекла, и покрытия 14, которое обладает минимальным цветоотражением за счет постоянно изменяющегося показателя преломления, и предпочтительно имеет более низкий коэффициент излучения, чем деталь без покрытия. Далее подложка будет упоминаться как стеклянная подложка. Покрытие 14 состоит из смеси окиси кремния и окиси металла, такой как окись олова. Как и в патенте США N 3378396, описанном выше, покрытие 14 имеет изменяющийся состав по мере удаления от поверхности раздела стекла и покрытия 16. По существу, покрытие вблизи поверхности раздела стекла и покрытия 16 состоит из преимущественно окиси кремния, в то время как противоположная поверхность 18 покрытия 14, т.е. поверхность, наиболее удаленная от поверхности раздела 16, состоит преимущественно из окиси олова. Этот район, содержащий предпочтительно окись олова, может распространяться на толщину, обусловленную применением данной детали. Например, если необходимо изделие, обладающее высоким коэффициентом излучения, например близким к коэффициенту излучения стеклянной подложки, район, преимущественно состоящий из окиси олова, должен быть тонким, если желательно иметь изделие с низким коэффициентом излучения, этот район делают толще. В район окиси олова могут быть введены добавки фтора или сурьмы, как это было предложено в патенте США N 3677814, для дальнейшего снижения коэффициента излучения. Между поверхностью раздела стекла и покрытия 16 и противоположной поверхностью 18 покрытие 14 состоит из непрерывно изменяющегося количества окиси кремния и окиси олова по мере удаления от поверхности раздела стекла и покрытия 16, иными словами, по мере удаления от поверхности раздела 16 каждый последующий район непрерывно изменяющегося состава в покрытии 14 имеет массовое соотношение окиси олова и окиси кремния, отличающееся от соотношения в предыдущем районе и, хотя это и не ограничивает изобретение, обычно это соотношение имеет тенденцию возрастать по мере удаления от поверхности раздела стекла и покрытия 16. Противоположная поверхность 18 преимущественно состоит из окиси олова, т. е. процентное содержание окиси кремния в наиболее удаленном районе стремится к нулю, а процентное содержание окиси олова приближается к 100%.

Хотя выше описывалось покрытие 14, состоящее из окиси олова и окиси кремния, изобретение не ограничено этими материалами и, как это будет видно из последующего описания, любые две или более окиси металлов могут быть использованы при осуществлении изобретения.

Деталь с покрытием 10, изображенная на фиг. 1, была получена при использовании системы для нанесения покрытия 19, показанной на фиг. 2. Для лучшего понимания признаков системы для нанесения покрытия 19 ниже описывается устройство для нанесения покрытия 20, показанное на фиг. 3, устройство 20 может быть использовано для нанесения неоднородного покрытия описанного выше вида на стеклянную подложку 12. На фиг. 3, как и на фиг. 2, подложка 12 - это стеклянная полоса 22 или вырезанные из нее куски.

На фиг. 3 устройство для нанесения покрытия 20 установлено при помощи любых обычных средств над стеклянной лентой 22 на расстоянии от нее, лента 22, в свою очередь, расположена на резервуаре или ванне 24 с расплавленным металлом, находящейся в камере с неокисляющейся атмосферой, не показанной на чертеже, например такого типа, как камера, описанная в патенте США N 4853257. Как видно из фиг. 3, стеклянная лента движется слева направо под устройством для нанесения покрытия 20, например через участок нанесения покрытия. Данное изобретение не ограничено ни камерой, не показанной на чертеже, с ванной расплавленного металла, ни неокисляющей атмосферой, и при осуществлении изобретения может быть использована камера любой конструкции с любым видом атмосферы, а также любые способы перемещения нагретой подложки мимо устройства для нанесения покрытия, содержащего признаки настоящего изобретения.

В качестве общего неограничительного примера лента 22 может иметь ширину в диапазоне от 0,08 дюймов до приблизительно 0,50 дюймов (около 2-13 мм) и перемещаться со скоростью от 700 до 100 дюймов (17,80 и 2,54 м) в минуту. Температура ванны с расплавленным оловом 24 -от 1000oF (538oC) до 2000oF (1094oC).

Устройство 20 содержит протяженный элемент для нанесения покрытия 25, пару протяженных отводящих элементов 28 и 26, по одному с каждой стороны элемента для нанесения покрытия 25 и пару протяженных подающих элементов 31 и 32, по одному на каждой наружной стороне отводящего элемента, как показано на фиг. 3. Используемый здесь термин "протяженный" означает, что элементы для нанесения покрытия, отводящие и подающие элементы расположены по ширине полосы, т.е. поперечно движению ленты 22. Подающие элементы 31 и 32 создают завесу из инертного газа для предотвращения выхода паров покрытия из зоны нанесения покрытия, т.е. зоны, находящейся между подающими элементами 31 и 33, а также для предотвращения их поступления в атмосферу камеры и перемещения атмосферы камеры в зону нанесения покрытия. Такое разделение зоны покрытия и атмосферы камеры необходимо ввиду того, что атмосфера в зоне нанесения покрытия, как это будет раскрыто ниже, - это окисляющая атмосфера, а атмосфера в камере, как уже указывалось выше, - это неокисляющая атмосфера. При осуществлении данного изобретения в качестве инертного газа использовался азот.

Отводящие элементы согласно денному изобретению расположены на разном расстоянии от элемента для нанесения покрытия 25. В частности, при движении стеклянной ленты слева направо, как показано на фиг. 3, отводящий элемент 28 находится ближе к элементу для нанесения покрытия 25, чем отходящий элемент 26. За счет размещения отводящих элементов на разном расстоянии от элемента для нанесения покрытия достигается контакт паров покрытия с поверхностью ленты в течение разных интервалов времени. Следовательно, при всех прочих равных параметрах, например температуре стекла, расстоянии между элементом для нанесения покрытия и поверхностью стеклянной ленты и давлениями отводящих элементов, более толстое покрытие будет наноситься на полосу при прохождении ее между отводящим элементом 26 и элементом для нанесения покрытия 25, чем между элементом для нанесения покрытия 25 и отводящим элементом 28. Этот признак изобретения будет более наглядно представлен при описании системы для нанесения покрытия, показанной на фиг. 2.

Как теперь стало понятно, конструкция подающих элементов 31 и 32, отводящих элементов 26 и 28 и элемента для нанесения покрытия 25 не ограничена рамками данного изобретения. Изобретение было осуществлено при использовании отводящих элементов 26 и 28 с протяженным отверстием 36, связанным с камерой сбора 38, и при использовании подающих элементов 31 и 32 с протяженным отверстием 50, связанным с камерой подачи 46. Инертный газ имеет одинаковое давление и постоянную скорость по всей длине отверстия 50, обеспечивая завесу инертного газа, часть которого поступает в атмосферу камеры (не показанной на чертеже), а часть - к соседнему отводящему элементу 26 или 28, как показано на фиг. 3.

Элемент для нанесения покрытия 25 содержит камеру подачи 56. Пары покрытия выходят из камеры 56 через протяженное отверстие 58 и направляются к поверхности стеклянной ленты 22, проходящей под отверстием 58. Пары покрытия имеют одинаковое давление и постоянную скорость по всей длине отверстия 58 и их давление достаточно, чтобы позволить части пара покрытия проходить вверх, и части пара - вниз, как это видно из фиг. 3.

Количество азота, обычно вводимого каждым подающим из элементов 31 и 32, колеблется от 20 до 300 стандартных кубических футов в минуту (0,57-8,50 м3/мин) для ленты шириной около 160 дюймов (4,05 м). Скорость потока азота не ограничена изобретением, но должна быть достаточной, чтобы обеспечить инертную завесу для отделения зоны нанесения покрытия от атмосферы камеры.

Отверстия 36 отводящих элементов 26 и 28 и давление регулируются таким образом, чтобы отвести часть инертного газа от подающих элементов 31 и 32, соответственно, и часть паров покрытия от элемента для нанесения покрытия 25. Как видно из фиг. 3 и описано выше, отводящий элемент 26 расположен на большем расстоянии от элемента для нанесения покрытия 25, чем отводящий элемент 28. За счет такого расположения и сохранения и постоянного давления отвода (откачки) в каждом отводящем элементе время нахождения покрытия будет больше, когда стеклянная лента 22 движется от отводящего элемента 26 к элементу для нанесения покрытия 25, чем когда она движется от элемента для нанесения покрытия 25 к отводящему элементу 28.

Хотя такое асимметричное расположение является предпочтительным, благодаря его простоте, изобретение не ограничено этим, т.к. идея состоит в том, что разное время нахождения паров покрытия с разных сторон элемента для нанесения покрытия изменяет окончательный состав покрытия. Следовательно, можно использовать и другие устройства и способы, подходящие для получения такого эффекта. Было обнаружено, что одинаковый эффект достигается как при описанном выше асимметричном расположении отводящих элементов, так и при симметричном расположении элемента для нанесения покрытия и отводящих элементов, если, например, отрегулировать высоту или уровень отверстий 38 отводящих элементов относительно друг друга и относительно стеклянной ленты. Другой способ изменить время нахождения паров покрытия состоит в том, чтобы изменить отношение потока между отводящим элементом 26 и отводящим элементом 28.

Только в качестве иллюстрации можно привести пример, когда при симметричном расстоянии между элементом нанесения покрытия 25 и отводящими элементами 26 и 28 снижение давления отводящего элемента 26 по сравнению с давлением отводящего элемента 28 приводит к тому, что время нахождения пара между элементом нанесения покрытия 25 и отводящим элементом 26 будет больше, чем время нахождения пара между элементом нанесения покрытия 23 и отводящим элементом 28.

Обратившись теперь к фиг. 2, видим систему для нанесения покрытия, которую использовали для нанесения покрытия 14 на деталь 10, показанную на фиг. 1. Система для нанесения покрытия 19 содержит участок 59 для нанесения покрытия изменяющегося состава и участок 60 для увеличения толщины района для нанесения покрытия, преимущественно состоящего из окиси олова, на поверхности 18 покрытия 14 (см. фиг. 1). Участок нанесения покрытия 59 содержит элементы для нанесения покрытия 61, 62 и 64, отводящие элементы 66, 68, 70 и 72 и подающие элементы 31 и 32. Участок 60 не ограничивает данное изобретение, но при осуществлении изобретения использовали участок нанесения покрытия с устройством, раскрытым в патенте США N 4853257. Отверстие 50 подающего элемента 31 удалено на 25 дюймов (63,5 см) от отверстия 50 подающего элемента 32; отверстие 74 отводящего элемента 66 удалено на 22 дюйма (57 см) от отверстия 50 подающего элемента 32; отверстие 76 элемента нанесения покрытия 61 удалено на 20 дюймов (51 см) от отверстия 50 подающего элемента 32; отверстия 78 отводящего элемента 68 удалено на 17 1/2 дюйма (44,5 см) от отверстия 50 подающего элемента 32; отверстие 80 элемента нанесения покрытия 62 удалено на 12 1/2 дюйма (32 см) от отверстия 50 подающего элемента 32; отверстие 82 отводящего элемента 70 удалено на 10 дюймов (25,4 см) от отверстия 50 подающего элемента 32; отверстие 84 элемента нанесения покрытия 64 удалено на 5 дюймов (12,7 см) от отверстия 50 подающего элемента 32, и отверстие 86 отводящего элемента 72 удалено на 2 1/2 дюйма (6 см) от отверстия 50 подающего элемента 32. Участок нанесения покрытия 60 был расположен на расстоянии около 6 футов (1,8 м) от подающего элемента 32.

Отверстия 50, 74, 76, 78, 80, 82, 84 и 86 были удалены оптимально на 0,2 дюйма (0,51 см) от верхней поверхности стеклянной ленты 22, как это видно из фиг. 2. Длина отверстий 50 составляла 25 дюймов (64 см); длина отверстий 74, 78, 82 и 86 была 25 дюймов (64 см) и длина отверстий 76, 80 и 84 была 21 дюйм (53, 34 см). Ширина отверстий 50 была 0,125 дюйма (0,32 см); ширина отверстий 74, 73, 82 и 86 была 0,250 дюйма (0,64 см) и ширина отверстий 76, 80 и 84 была 0,06 дюйма (0,15 см). Скорость потока азота и пара покрытия составляла 350-700 стандартных литров в минуту. Скорость отвода паров составляла 375-770 стандартных литров в минуту. Скорости стеклянной полосы составляли 200-700 дюймов (5,08-17,78 м) в минуту, при температуре стеклянной ленты, проходящей через участки нанесения покрытия 59 и 60 от 1170 до 1250oF (635-675oC).

Система для нанесения покрытия 19 и, в частности, участок 59, а также способ их использования особенно эффективны для химического парового осаждения (CVD) покрытий из смесей предшественников, содержащих кремний и металл, для получения детали 10, показанной на фиг. 1.

Описываемое ниже покрытие 14 получено из смеси оловосодержащего и кремнийсодержащего предшественников, способных испаряться и превращаться в соответствующие окиси в присутствии кислорода при температурах в диапазоне 750-1500oF (400-815oC). Однако изобретение этим не ограничено, и могут быть использованы другие содержащие металл предшественники при использовании описанного выше оборудования и способа нанесения покрытия.

В качестве примеров кремниевых соединений, которые могут использоваться при осуществлении данного изобретения можно упомянуть, не ограничиваясь перечисленным, тетраэтоксилан, силен, диэтилсилан, ди-тетрабутокси-диацетоксилан и кремниевые соединения, описанные в патенте США N 3378398 и патентах США N 4187336, 4308316, 4377613, 4419385, 4206252, 4440822 и 4386117.

Соединения, которые использовались для осуществления данного изображения, включают диэтилсилан, тетраметоксисилан, тетраэтоксисилан, тетраизопропоксисилан, диэтилдихлорсилан, тетраметилциклотетрасилоксан и триэтоксисилен.

Кроме приведенных выше кремнийсодержащих предшественников, изобретение охватывает кремнийсодержащие предшественники, которые можно превращать в соответствующие окиси кремния и использовать в смеси с метилсодержащими предшественниками для образования желаемого покрытия на подложке, например стеклянной подложке, покрытие которой обладает желаемым градиентом смешанных смесей.

При выборе кремнийсодержащего предшественника для получения покрытия из окиси кремния специалисты в данной области могут отвергнуть предшественник, содержащий Si-O связь, т.к. это одна из самых прочных в природе связей на разрушение, о чем свидетельствует стабильность минерального кварца (SiO2). Поэтому разрушение связи Si-O в предшественнике и преобразование ее в сетевую решетку, содержащую необходимые для покрытия связи окиси кремния, - трудная задача, поскольку, например, силоксановая связь для образования соответствующего покрытия из окиси кремния требует применения высоких температур и/или продолжительного времени. По этой причине кремнийсодержащие предшественники, имеющие силоксановую структуру, специалисты в данной области не сочтут полезными для образования покрытия из окиси кремния на движущейся подложке.

Было обнаружено, что, если соединение, несущее Si-O связь, содержит также хотя бы одну специфичную функциональную группу, реактивность кремнийсодержащего предшественника, имеющего связь Si-O, а следовательно, и скорость образования покрытия из него, будет возрастать, даже если прочности связи не свидетельствуют о каких- либо существенных изменениях в характере образования покрытия. Функциональные группы, которые способны придавать кремнийсодержащему предшественнику, имеющему Si-O связь, способность легко превращаться в покрытие из окиси кремния, включают водород, галогены, винилы и α- хлорированные алкилы. Тогда реактивность кремнийсодержащего предшественника можно отрегулировать за счет выбора соответствующих функциональных групп. Кремнийсодержащий предшественник согласно данному изобретению не ограничивается только вышеперечисленными заместителями. Если одна или более из упомянутых выше функциональных групп присутствует в кремнийсодержащем предшественнике, несущем Si-O связь, другие группы, такие как алкилы и другие заместители, более полно описанные ниже, могут также присутствовать не оказывая существенного отрицательного воздействия на общую реактивность кремнийсодержащего предшественника.

Пример соединения, несущего Si-O связь, можно изобразить следующей структурной формулой I:

где R1 выбирается из следующей группы А, которая состоит из соединений, не содержащих кислород, способный образовывать перекисную связь:

алкиловые или алкилзамещенные радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как - CH3, -CH2CH2CH3, и -CH2CH2OH,

галоидированные или пергалоидированные алкиловые радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -CCl3, -CH2CHClCH3 и -CH2CCl2CCl3;

алкениловые или алкенилзамещенные радикалы, имеющие от 2 до 10, предпочтительно 2-4, атомов углерода, такие как CH=CHCH3 и - CH=CH2;

алкиниловые или алкинилзамещенные радикалы, имеющие от 2 до 10, предпочтительно 2-4, атомов углерода, такие как CH-C≡CH3 и -C≡CH , и

ариловые или аралкиловые, или арилзамещенные или аралкилзамещенные радикалы, имеющие от 6 до 11, предпочтительно 6-9, атомов углерода, такие как -C6H5 и -C6H4CH3,

где R2 - функциональные группы, которые образуют связь с атомом, легко разрушаемую термически, например, при температурах 200-800oF (около 93,5-445oC) и предпочтительно 400-700oF (205- 370oC). Функциональная группа (R2), способная придавать кремнийсодержащему предшественнику способность легко превращаться в покрытие из окиси кремния, выбирается из группы B, включающей следующее:

водород;

галоген, предпочтительно Cl;

алкениловые или алкенилзамещенные радикалы, указанные в группе А или R1;

α- галоидированные алкиловые или пергалоидированные алкиловые и алкиниловые или алкинилзамещенные радикалы, указанные в группе А для R1;

где R3 - мостиковая группа, обеспечивающая множество соединений атомов кремния. R3 выбирается из группы C, состоящей из

-S-; где R5 - алкиловый или алкилзамещенный радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -CH2CH3 или -CH2CH2CH3;

где R5 - алкиловый или алкилзамещенный радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -CH2CH3 или -CH2CH2CH3;

-P-H;

-P-R5, где R5, как определено выше.

-P-; где n = 1-10, предпочтительно 1-4, и

где n = 1-10, предпочтительно 1-4, и

где R4 завершает связь на основном атоме кремния. R4 выбирается из групп А и В, описанных выше, и следующей группы D:

алкоголятный или алкоголятзамещенный радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -OCH2CH3;

алкиловый или алкилзамещенный радикал, имеющий от 1 до 10, предпочтительно 1-5, атомов углерода, такой как -CH2CH3;

-CN;

-OCN, и

-PH2;

алкилфосфины и диалкилфосфины, где алкиловый радикал имеет от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -PHCH3 и -P(CH2CH3)2.

Заместители для групп A, B и D, описанных выше, могут быть выбраны из следующей E, включающей:

алкоголятный радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -OCH2CH2CH2CH3;

алкиловый радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -CH2CH2CH3;

галогенный или галоидированный алкиловый радикал, имеющий от 0 до 10, предпочтительно 0-4, атомов углерода, такой как Cl или - CCl3;

алкениловый радикал, имеющий от 2 до 10, предпочтительно 2-4, атомов углерода, такой как -CH=CH2;

алкиниловый радикал, имеющий от 2 до 10, предпочтительно 2-4, атомов углерода, такой как -C≡CH

ариловый или аралкиловый радикал, имеющий от 6 до 11, предпочтительно 6-9, атомов углерода, такой как -C6H5;

-CN;

-OCH;

фосфиновый, алкилфосфиновый и диалкилфосфиновый радикалы, в которых алкиловая группа имеет от 1 до 10, предпочтительно 1-4, атомов углерода, такой как -PH2 - PHCH3, -P(CH2CH3)2 и

-OH.

Множество соединений может быть образовано из основной структуры 1. Если нужна молекула, содержащая единственный атом кремния, R3 можно выбрать из групп A, B или D. Если необходимы молекулы, содержащие несколько атомов кремния, мостиковой группой является R3. В случае с молекулой, содержащей несколько атомов кремния, R3 соединяет напрямую два атома кремния. Если молекулы, содержащие несколько атомов углерода, циклические, R4 не присутствует ни на одном из атомов углерода. Если молекулы, содержащие несколько атомов кремния, прямые или разветвленные цепные, группы R4 присутствуют только на атомах кремния, занимающих конечное положение в цепи. Если необходимы молекулы, содержащие более двух атомов кремния, мостиковые группы R3 могут быть теми же или другими.

Для создания молекул, содержащих несколько атомов кремния со связями Si-O-Si можно использовать другой вид связи. В этом случае R1 не выбирается больше из группы A, и вместо него выбирается другая несущая кремний группа из основной структуры 1 при всем том же требовании выбирать из группы В. Связь между несущими кремний группами выбирается таким образом, чтобы образовалась связь Si-O- Si. Если необходима молекула с более чем двумя атомами кремния, R4 присутствует только на конечных атомах кремния, как это было упомянуто выше. Теперь R3 может быть выбрано из групп A, B, C или D. Выбрав R3 из группы С, мы можем создать молекулы, содержащие много атомов кремния, с разными мостиковыми группами, т.е. Si-O-Si- N-Si.

Теперь ясно, что возможны простые или сложные содержащие кремний предшественники. Единственное требование состоит в том, чтобы каждый атом кремния был связан напрямую с атомом кислорода и функциональной группой, выбранной из группы B.

Конкретные соединения, которые были использованы при осуществлении данного изобретения, включают тетраметилциклотетрасилоксан, тетраметилдисилоксан и триэтоксисилан. При осуществлении данного изобретения могут быть использованы, не ограничивая объема притязаний, метилдиметоксисилан, диметилметоксисилан, триметоксисилан, диметихлорметоксисилан, метилхлордиметоксисилан, хлортриметоксисилан, дихлордиметоксисилан, трихлорметоксисилан, триэтоксисилилацетилен, триметилпропинилсилан, тетраметилдисилоксан, тетраметилдихлордисилоксан, тетраметилциклотетраксилоксан, триэтоксисилан, хлортриэтоксисилан, пентахлорэтилтриэтоксисилан и винилтриэтоксисилан.

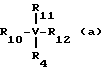

Содержащие металл предшественники, которые могут быть использованы в смеси с кремнийсодержащими предшественниками, определенными выше, при химическом паровом осаждении смешанных окисей на стеклянную подложку, включают металлсодержащие предшественники, которые обладают способностью испаряться при 500oF (260oC) и которые реагируют с содержащим кислород газом, образуя соответствующие металлические окиси. Предпочтительно, но не ограничивая изобретение, использовать соединения, такие как органометаллические соединения, содержащие металлы, включая, но не ограничиваясь, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, алюминий, галлий, германий, мышьяк, селен, иттрий, цирконий, ниобий, молибден, кадмий, родий, рутений, палладий, индий, сурьму, теллурий, тантал, вольфрам, платину, свинец, висмут, алюминий и олово. Из этих металлических соединений наиболее предпочтительны соединения олова. Примеры соединений олова, которые могут быть использованы в данном случае, включает соединения, обозначенные следующей структурной формулой II:

где R6, R7, R8 и R9 - одинаковы или различны и включают, не ограничиваясь, галогены, предпочтительно Cl или F, алкиловый радикал, имеющий от 1 до 10, предпочтительно 1-4, атомов углерода (предпочтительно 6-9 атомов углерода), например -C6H5. При осуществлении данного изобретения могут быть использованы любые другие органические или неорганические функциональные группы, при условии, что давление пара получаемого соединения будет как минимум 0,01 фунта на квадратный дюйм (0,069 кРа) при температуре 500oF (260oC).

Перечисленные выше кремнийсодержащие предшественники, включая те, которые несут Si-O связь, могут использоваться отдельно или в смеси с органометаллическими соединениями, описанными выше, при химическом паровом осаждении соответствующих одиночных или смешанных окисей на стеклянную подложку. Однако, когда кремнийсодержащий предшественник используется один или в смеси с другими содержащими металл предшественниками при химическом паровом осаждении одиночной или смешанной окисей на движущуюся подложку, например, покрывая стеклянную ленту, перемещающуюся вдоль металлической ванны или на конвейере, желательно, чтобы скорость осаждения окиси кремния была достаточной, чтобы покрыть движущуюся стеклянную подложку. Например, при нанесении покрытия на движущуюся стеклянную

ленту и при относительно низкой скорости осаждения окиси кремния необходимо уменьшить скорость движения стеклянной ленты. В частности, для нанесения покрытия толщиной  на стеклянную ленту, перемещающуюся с линейной скоростью более 300 дюймов (7,62 м) в минуту, скорость осаждения кремнийсодержащих предшественников всех классов, используемых в процессах химического парового осаждения, должна быть увеличена для получения равномерного покрытия.

на стеклянную ленту, перемещающуюся с линейной скоростью более 300 дюймов (7,62 м) в минуту, скорость осаждения кремнийсодержащих предшественников всех классов, используемых в процессах химического парового осаждения, должна быть увеличена для получения равномерного покрытия.

Для повышения скорости осаждения окисей кремния из их предшественников, можно применять целый ряд материалов. Вид и функциональность каждого ускорителя зависит в некоторой мере от используемых предшественников, содержащих кремний. Были разработаны комбинации для конкретных изделий и для способов нанесения желаемого покрытия, в частности, смешанной окиси согласно данному изобретению. Было также обнаружено, что между определенными комбинациями предшественников и ускорителей возникает синергистический эффект, который обеспечивает изменение и контроль морфологии покрытия.

При осуществлении изобретения для повышения скорости осаждения только окиси кремния или ее комбинации с другой окисью, например окисью олова, можно применять следующие ускорители:

(1) Кислоты по Льюису, такие как трифторуксусная кислота и соляная кислота.

(2) Основания по Льюису, такие как NaOH, NaF, CH3OH, CH3OCH3 и S(CH3CH2)2.

(3) Воду.

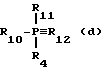

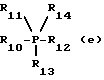

(4) Соединения азота, фосфора, бора и серы, имеющие следующие структурные формулы:

R10 - S - R11 (c)

где V выбирается из группы, включающей азот, бор и фосфор, a R10, R11, R12, R13 и R14 выбираются из следующих функциональных групп, ниже именуемых как группа F;

водород,

галоген, предпочтительно Cl;

алкениловые или алкенилзамещенные радикалы, имеющие от 2 до 10, предпочтительно 2-4, атомов углерода, такие как -CH=CH2;

пергалоидированные алкиловые или алкилзамещенные радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как CClH2, или галоидированные алкиловые, или алкилзамещенные радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -CClH2CH3;

ацилоксирадикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -OCOCH3;

алкиниловые или алкинилзамещенные радикалы, имеющие от 2 до 10, предпочтительно 2-4, атомов углерода, такие как - C≡CH

алкиловые или алкилзамещенные радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -CH3 - CH2CH2CH3;

ариловые или арилзамещенные радикалы, имеющие от 6 до 10, предпочтительно 6-9, атомов углерода, такие как -C6H4CH3

алкоголятные или алкоголятзамещенные радикалы, имеющие от 1 до 10, предпочтительно 1-4, атомов углерода, такие как -OCH3CH3CH3;

где эти заместители взяты из приведенной выше группы E;

примеры таких соединений включают, не ограничиваясь перечисленным, триэтилфосфит, триметилфосфит, триметилборат, PF5, PCl3, PBr3, PCl5, BCl3, BF3, (CH3)2BBr, SF4 и HO3SF.

При осуществлении данного изобретения был использован триэтилфосфат.

(5) Соединения алюминия, имеющие следующую структурную формулу III, могут быть использованы для ускорения осаждения кремнийсодержащих предшественников отдельно или в комбинации с другими, содержащими металл предшественниками (термин "другие содержащие металл предшественники" здесь не относится к предшественникам, содержащим алюминий):

где R15, R16 и R17 - одинаковые или различные и выбираются из представленной ниже группы

водород;

галогены, предпочтительно С1;

-O-R17, где R17 - линейный, разветвленный или алкилзамещенный радикал, имеющий от 1 до 10 атомов углерода, предпочтительно 1-4, а заместители выбираются из приведенной выше группы E;

-S-R18, где R18 эквивалентен упомянутому выше R17;

-NH2;

R19-N-R20, где R19 и R20 - линейные или разветвленные алкиловые группы или алкилзамещенные группы, имеющие от 1 до 10 атомов углерода, предпочтительно 1-4, а заместители выбираются из упомянутой выше группы E (за исключением фосфиновых групп, таких как -PH2); и

NR21, где R21 образует циклическую группу, имеющую от 2 до 10, предпочтительно 2-6, атомов углерода, а заместители выбираются из перечисленной выше группы E (за исключением фосфиновых групп).

(6) Озон.

Механизм, который побуждает ускорители согласно изобретению повышать скорость осаждения, еще не достаточно понятен, но даже, несмотря на это, результаты, приведенные выше, ясно показывают, что скорость осаждения покрытия из смешанных оксидов возрастает. Приведенные в таблице 2, пример 1 испытания N11 и N12 проводились с применением триэтилфосфита в качестве ускорителя. Скорость наращивания покрытия из окиси кремния как минимум вдвое превышала скорость, достигнутую в испытании N2, где не применялся никакой ускоритель.

На движущуюся стеклянную подложку наносили покрытие при использовании предшественника, описанного для испытаний N 11 и 12 в таблице 2, и достигали такой же скорости осаждения. Эти предшественники испарялись при температуре 150oF (65oC) - 500oF (260oC), и газообразная смесь этих предшественников, содержащих кислород газа-носителя и ускорителя приводилась в контакте со стеклянной лентой, расположенной на ванне расплавленного металла и нагретой до температуры 950oF (510oC) - 1350oF (730oC). Стеклянная лента передвигалась со скоростью 170-730 дюймов (4,25-18,00 м) в минуту.

Ниже, в таблице 1 приводится количество компонентов, которое может быть использовано при осуществлении данного изобретения.

Когда подложка 12 (см. фиг. 1), например стеклянная подложка, подвергается химическому паровому осаждению смешанных оксидов, например смеси окиси кремния и окиси олова, для получения покрытия 14 на ней согласно данному изобретению, покрытие 14, как уже упоминалось выше, отличается непрерывно изменяющимся химическим составом по мере удаления от поверхности раздела 16, что обеспечивает значительное снижение переливчатости детали с покрытием. Если покрытие состоит в основном из окиси кремния и окиси олова, то часть покрытия вблизи поверхности раздела стекла и покрытия 16 состоит преимущественно из окиси кремния, и по мере удаления от поверхности раздела стекла и покрытия каждый последующий район непрерывно изменяющегося состава имеет отношение окиси кремния к окиси олова, изменяющееся по мере удаления от поверхности раздела. В частности, процент окиси кремния уменьшается по мере возрастания процента окиси олова, таким образом, на противоположной поверхности 18 преимущественно содержится окись олова. После этого толщину района, содержащего преимущественно окись олова, можно увеличить для снижения эмиссионной способности детали с таким покрытием.

Было обнаружено, что, если проводить химическое паровое осаждение смешанных окисей на стеклянную подложку с добавлением одного или нескольких ускорителей согласно настоящему изобретению, например фосфора, алюминия или бора, то небольшое количество основных атомов, т.е. фосфора, алюминия или бора, диспергируется в покрытии 14. Присутствие фосфора, алюминия и/или бора в покрытии влияет на морфологию полученного покрытия таким образом, что упомянутые выше непрерывно изменяющиеся компоненты обладают пониженной вероятностью образования слоя с дискретным составом, например слоев, имеющих фиксированное отношение окиси кремния к окиси олова при толщине более  . Кроме того, присутствие фосфора, алюминия или бора влияет на морфологию полученного покрытия, снижая процент степени кристаллизации (приближаясь к 0% степени кристаллизации), а значит уменьшая способность рассеивать свет, которая дает впечатление дымки. Качество фосфора, алюминия или бора, содержащееся в слое, зависит от переменных процесса. При осуществлении изобретения на стеклянную ленту, движущуюся со скоростью 175-730 дюймов (425-1800 см) в минуту и нагретую до температуры 1180oF (637oC) - 1220oF (660oC), наносили покрытие с помощью газообразной смеси, содержащей фосфорное соединение в качестве ускорителя; молярная доля ускорителя составляла 0,01-0,5. В покрытии было обнаружено 1-12 атомных процентов диспергированного фосфора. Изобретением предусматривается использование ускорителя в количестве более 1-15 атомных процентов при предпочтительном диапазоне 1-5 атомных процентов.

. Кроме того, присутствие фосфора, алюминия или бора влияет на морфологию полученного покрытия, снижая процент степени кристаллизации (приближаясь к 0% степени кристаллизации), а значит уменьшая способность рассеивать свет, которая дает впечатление дымки. Качество фосфора, алюминия или бора, содержащееся в слое, зависит от переменных процесса. При осуществлении изобретения на стеклянную ленту, движущуюся со скоростью 175-730 дюймов (425-1800 см) в минуту и нагретую до температуры 1180oF (637oC) - 1220oF (660oC), наносили покрытие с помощью газообразной смеси, содержащей фосфорное соединение в качестве ускорителя; молярная доля ускорителя составляла 0,01-0,5. В покрытии было обнаружено 1-12 атомных процентов диспергированного фосфора. Изобретением предусматривается использование ускорителя в количестве более 1-15 атомных процентов при предпочтительном диапазоне 1-5 атомных процентов.

Данное изобретение будет более наглядным и понятным из описания конкретных примеров.

Пример I. Для того, чтобы продемонстрировать повышение скорости наращивания пленок смешанных оксидов на стеклянной подложке в соответствии с данным изобретением, готовили ряд составов из кремнийсодержащих предшественников и монобутилтинхлорида. В каждом составе монобутилтинхлорид использовался с разными кремнийсодержащими предшественниками. Предшественники испаряли, когда возникала необходимость, и полученную газообразную смесь предшественников, кислорода и азота вводили в кварцевую трубку, которая была нагрета с помощью электрического тока и сохраняла температуру 300oF (150oC). Концентрация кремнийсодержащих предшественников во всех случаях составляла 0,30 мол. %, кислорода - 21 мол.%, остальное - азот. Скорость предшественников и газа- носителя поддерживали на уровне 30 см/сек в кварцевой трубке. Эту газовую смесь пропускали над стеклянной подложкой, нагретой до 1200oF (650oC) в течение 3-30 секунд, после чего отработанную газовую смесь выпускали в вытяжное устройство. Толщина пленки во всех испытаниях, за исключением N8, о котором пойдет речь ниже, измерялась с помощью профилометра марки "Toncor Р1". Скорость наращивания пленки рассчитывали путем деления толщины пленки на время нанесения покрытия. Полученные данные представлены в таблице 2.

Опыт N1 использовали для контроля, поскольку диэтилсилан считается материалом, дающим приемлемую скорость осаждения.

Предшественники из тетраметилциклотетрасилоксана, использовавшиеся в опытах N 4, 5 и 6, получали от разных поставщиков. В опытах N 2, 3 и 10 с использованием кремнийсодержащих предшественников, имеющих Si-O связь без ускорителей или функциональных групп, предлагаемых настоящим изобретением, наблюдалось ожидаемое медленное наращивание покрытия. В опытах N 4, 5, 6, 7 и 9 со связью Si-O с функциональной группой в соответствии с настоящим изобретением наблюдалась скорость наращивания покрытия, равная или выше скорости в контрольном опыте N1. Кроме того, в опыте N 2 при использовании ускорителя в соответствии с данным изобретением (см. опыты N 11 и 12) скорость осаждения была выше, чем в опыте N 2 и приближалась (в опыте N 12) или превышала (в опыте N 11) скорость осаждения в контрольном опыте N 1.

В опыте N 8 использовали соединение, имеющее Si-O связь, которое не содержит функциональной группы или ускорителя в соответствии с данным изобретением; тем не менее, скорость осаждения была равна скорости в контрольном опыте N 1. Качество пленки в опыте N 8 было исключительно низким и толщину пленки пришлось определять при помощи цветов интерференции, отличающихся от тех, которые использовались в методике измерения для опытов N 1-7 и 9-12.

Пример II. Было проведено два опыта, демонстрирующих преимущества использования асимметричной конфигурации оборудования для нанесения покрытия согласно данному изобретению вместо симметричной конфигурации. На фиг. 3 во время одного опыта отводящие элементы 26 и 28 были размещены относительно элемента для нанесения покрытия 25 таким образом, что x/y = 2, где "x" - расстояние между отводящим элементом 28 и элементом нанесения покрытия 25, а "y" - расстояние между элементом нанесения покрытия 25 и отводящим элементом 28, в то время как в других вариантах отводящие элементы 26 и 28 были расположены относительно элемента 25 при соотношении x/y = 1. Температура парообразного состава покрытия поддерживалось на уровне 337oF (166oC), и состав содержал 1,2 мол.% монобутилтинхлорида, 0,3 мол.% тетраэтоксисилана, 0,5 мол.% триэтилфосфита, 1,0 мол.%, 20 мол.% кислорода, остальное - азот. Ленту из известково-натриевого стекла располагали и перемещали над ванной расплавленного металла, при этом толщина ленты составляла 0,118 дюймов (0,300 см) при температуре - 1200oF (650oC), а скорость движения - 510 дюймов (13 м) в минуту. Поверхность отверстий азотной завесы, обеспечиваемой подающими элементами 31 и 32 и отводящими элементами 26 и 28, располагалась на высоте около 0,22 дюймов (0,55 см) над поверхностью стеклянной ленты, на которую наносилось покрытие.

Профиль распределения олова по глубине пленки, полученной на стеклянной ленте при использовании как асимметричной, так и симметричной конфигурации устройства для нанесения покрытия, показан на графике на фиг. 4. анализ пленки производили методом спектрометрии обратного рассеяния Резерфорда (RBS) с целью сравнения градиента пленки, полученной устройствами двух разных конфигураций. Спектры RB на фиг. 4 получены под определенным углом, чтобы обеспечить оптимальное по глубине разрешение для распределения атомов олова по пленке.

На фиг. 4 на спектрах RBS сравниваются устройства для нанесения покрытия асимметричной конфигурации (сплошная линия 210) и симметричной конфигурации (пунктирная линия 212). Наиболее значимой среди двух профилей распределения олова по глубине 210 и 212 является протяженная область сигналов олова от 2025 кэВ при 3,7 отсчетах в относительных единицах до 1890 кэВ при 1,4 относительных отсчетах, а при асимметричном устройстве - от 2025 кэВ при 3,6 относительных отсчетах при 1940 кэВ при 1,4 относительных отсчетах. Это различие свидетельствует об увеличении толщины пленки при использовании асимметричной конфигурации. Как видно из фиг. 4, асимметричная конфигурация устройства для нанесения покрытия обеспечивает градиент покрытия с расширенным диапазоном изменяющегося состава.

Пример III. Ряд опытов проводился при использовании устройства для нанесения покрытия 20, показанного на фиг. 3, где отводящие элементы были расположены относительно устройства для нанесения покрытия 20 таким образом, что x/y = 1. Состав пара покрытия имел температуру на уровне 320oF (165oC) и содержал 0,8 мол.% монобутилтинхлорида, 0,3 мол.% тетраэтоксилана, 0,1 мол.% триэтилфосфита, 0,54 мол.% воды, остальное - воздух. Общий поток газа и высота расположения устройства для нанесения покрытия регулировались, в то время как концентрация сохранялись постоянными. Полученные результаты показаны на фиг. 5. За счет изменения высоты размещения устройства для нанесения покрытия в мм и потока носителя в стандартных литрах в минуту достигалось изменение условий пограничного слоя в зоне покрытия, что приводило к изменению отношения осадившихся окиси олова и окиси кремния. График показывает, как эти два способа, т.е. изменение высоты устройства для нанесения покрытия и подачи носителя изменяют состав покрытия на стеклянной подложке.

Как показано на фиг. 5, увеличение потока носителя при определенной высоте устройства для нанесения покрытия, увеличивает отношение окиси олова и окиси кремния. Иными словами, процент веса окиси олова возрастает по мере уменьшения процента веса окиси кремния. Увеличивая высоту расположения устройства для нанесения покрытия при определенном потоке носителя можно уменьшать отношение окиси олова к окиси кремния, т.е. процент веса окиси олова уменьшается по мере возрастания процента веса окиси кремния.

Пример IV. Ряд опытов проводился с целью демонстрации влияния воды и триэтилфосфата на толщину пленки из смешанных оксидов при постоянном времени воздействия пара. На графике, представленном на фиг. 6, показаны условия этих экспериментов. Показанное на фиг. 3 устройство для нанесения покрытия 25 использовалось с отводящими элементами 26 и 28, расположенными относительно элемента 25 при соотношении x/y = 1. Парообразный предшественник имел температуру 320oF (165oC) и содержал 0,8 мол. монобутилтинхлорида, 0,3 мол.% тетраэтоксисилана. Содержание триэтилфосфита и воды изменялось и для достижения объемной скорости подачи 500 стандартных литров в минуту вводилось достаточное количество воздуха. Толщина стеклянной ленты 22 была 0,118 дюймов (0,300 см), температура 1200oF (650oC) и линейная скорость 510 дюймов (13 м) в минуту. Элемент для нанесения покрытия 25 находился на высоте 0,22 дюйма (0,56 см) над поверхностью стеклянной ленты. Следует отметить существенное влияние присутствия триэтилфосфита на толщину покрытия. Толщина покрытия возрастала по мере увеличения мол.% триэтилфосфита. Увеличение мол.% воды также вызывало увеличение толщины покрытия.

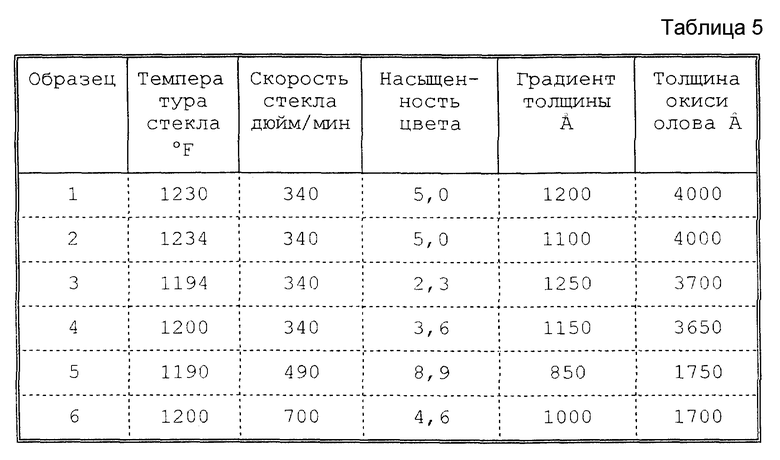

Пример V. Изделие 12 на фиг. 1 было получено при использовании участка для нанесения покрытия 59, показанного на фиг. 2, в комбинации с участком для нанесения покрытия, описанным в работе Хенери. Получали детали с покрытием из стекла трех размеров толщины, т. е. при трех разных скоростях движения стеклянной ленты, чтобы продемонстрировать гибкость данного процесса. Участок нанесения покрытия 59 использовали для получения покрытия изменяющегося состава, от преимущественно окиси кремния на поверхности раздела стекла и покрытия 16 до преимущественно чистой окиси олова, и с помощью участка нанесения покрытия 60 получали увеличенную толщину области преимущественно окиси олова.

Участок нанесения покрытия 59 содержал три элемента нанесения покрытия 61, 62 и 64 с отверстиями 76, 80 и 84, соответственно, а также четыре отводящих элемента 66, 68, 70 и 72. Отводящие элементы 66 и 68 были расположены симметрично относительно элемента нанесения покрытия 61, в то время как отводящие элементы 68 и 70, а также отводящие элементы 70 и 72 были расположены асимметрично относительно соответствующих элементов нанесения покрытия 62 и 64. Кроме того, участок нанесения покрытия 59 содержал два подающих элемента 31 и 32, каждый имеющий отверстие 50. Расстояние между отверстиями 74 и 76, 76 и 78, 80 и 82, 84 и 86 было около 2 3/4 дюйма (7,08 см). Расстояние между отверстиями 80 и 78 и между 84 и 82 было около 5 1/2 дюйма (14,0 см).

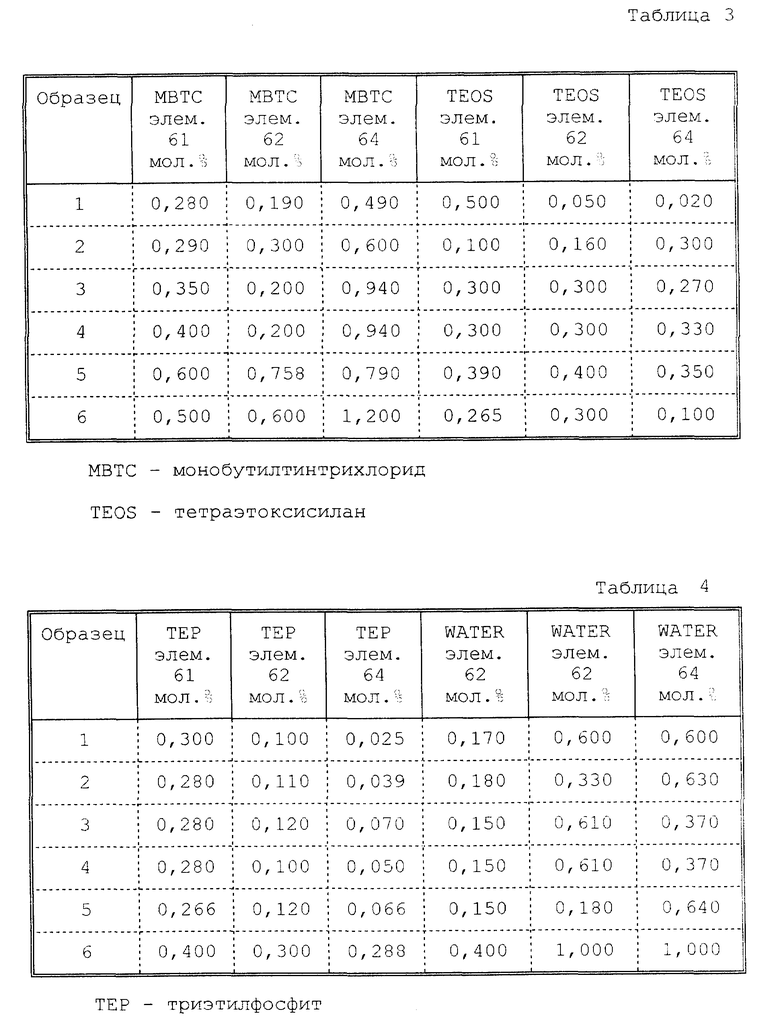

Для достижения желаемого изменения состава покрытия требовались разные диапазоны скорости подачи на каждом из элементов нанесения покрытия 61, 62 и 64. Химические концентрации, необходимые для достижения желаемых изменений состав, также зависят от скорости движения стеклянной ленты. В таблице 3 приведены типичные параметры. В каждом из показанных случаев газом-носителем был воздух при температуре 320oF (160oC). Скорость общего потока в подающих элементах 31 и 32 поддерживалась на уровне 500 стандартных литров в минуту. Участок нанесения покрытия 59 был удален на 0,22 дюйма (0,59 см) от движущейся стеклянной ленты 22. Утолщенный район преимущественно окиси олова осаждали на участке нанесения покрытия 60, используя принцип патента США N 4853257.

Уравнение  обычно используемое специалистами в данной области для количественной оценки возможности наблюдения цвета, обсуждается в работе Хантера в Food Technology, т. 32, стр. 100-105 1937 и в The Measurement of Appearance, Wiley & Sons, Нью Йорк, 1975. Стеклянная деталь с покрытием, имеющая величину Хантера 12 или меньше, не считается проявляющей достаточно заметный цвет. В таблице 3, 4, 5 в колонке "Показатель насыщенности цвета" представлены измеренные для образцов величины Хантера. Можно заметить, что все образцы имели показатель насыщенности цвета ниже 12.

обычно используемое специалистами в данной области для количественной оценки возможности наблюдения цвета, обсуждается в работе Хантера в Food Technology, т. 32, стр. 100-105 1937 и в The Measurement of Appearance, Wiley & Sons, Нью Йорк, 1975. Стеклянная деталь с покрытием, имеющая величину Хантера 12 или меньше, не считается проявляющей достаточно заметный цвет. В таблице 3, 4, 5 в колонке "Показатель насыщенности цвета" представлены измеренные для образцов величины Хантера. Можно заметить, что все образцы имели показатель насыщенности цвета ниже 12.

Хотя было описано несколько вариантов данного изобретения, специалистам в данной области могут быть очевидны и другие изменения и модификации, не выходящие за рамки идеи и объема прилагаемой формулы изобретения.

Сущность изобретения: покрытия наносят на движущуюся подложку путем перемещения подложки относительно зоны нанесения покрытия, которая расположена поперек подложки. Парообразный состав покрытия направляют к подложке и отводят пары в несколько зон отвода. Зоны отвода располагают на разном расстоянии от зоны нанесения покрытия и/или скорости отвода паров из зон отвода выбирают различными. Подложка содержит прозрачное основание и аморфное покрытие, состоящее из одного или нескольких смешанных оксидов металлов и до 15 ат. % диспергированного в нем элемента, отобранного из группы, содержащей фосфор, алюминий, бор. Парообразный состав покрытия содержит кислородсодержащий газ и кремнийсодержащий предшественник в количестве 0,0001-5 мол.% следующей формулы R2R3R4SiOR1. Технический результат - возможность нанесения толстых покрытий. 4 с. и 26 з.п.ф-лы, 5 табл, 6 ил.

где R1 - группа, свободная от кислорода, способного образовывать перекисную связь;

R2 - является водородом, галогенами, алкениловыми или алкенилзамещенными радикалами, имеющими от 2 до 10 атомов углерода, α-галогенированными алкильными или пергалогенированными алкильными радикалами и замещенными производными, имеющими от 1 до 10 атомов углерода, или алкинилом или замещенным алкинилом, имеющим от 2 до 10 атомов углерода;

R3 - мостиковая группа для образования молекул с множеством атомов кремния, и

R4 - завершает структуру связи. , где R5 является алкиловым или алкилзамещенным радикалом, имеющим от 1 до 10 углеродных атомов;

, где R5 является алкиловым или алкилзамещенным радикалом, имеющим от 1 до 10 углеродных атомов;  ;

;  ;

;  , где R5 является таким, как он определен выше;

, где R5 является таким, как он определен выше;  ;

;  , где n = 1-10.

, где n = 1-10.

| US A 4386117, 31.05.83 | |||

| Пленкообразующий раствор для стеклян-НыХ издЕлий | 1979 |

|

SU833649A1 |

| US A 4227929, 14.10.80 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Генератор дискретных ортогональных полиномов Кравчука | 1988 |

|

SU1621018A1 |

Авторы

Даты

1999-09-27—Публикация

1994-02-14—Подача