Изобретение относится к технологии получения материалов электронной техники и квантовой электроники, а именно к способу выращивания монокристаллов из паровой фазы и устройству для его осуществления, и может быть использовано для изготовления лазерных экранов электронно-лучевых трубок, солнечных батарей, светодиодов, датчиков электрического поля и элементов ИК оптики.

Известен способ выращивания монокристаллов соединений А2В6 с применением химического транспорта исходных веществ через паровую фазу (Catano A. Kun Z. K. Growth and characterizarion of ZnSe and homogeneous ZnSexSe1-x crysrals//Journal of Crystal Growth, 1976, Vol.33, p.324-330). По этому способу выращивание кристаллов ведется из паровой фазы йодным транспортом на монокристаллическую затравку, установленную в верхней конической части ампулы над источником, в качестве которого используют спеченую смесь порошков исходных веществ. Сущность способа заключается в том, что пары в виде молекул халькогенов и ZnJ2, образовавшиеся в результате химической реакции между исходными веществами и иодом, переносятся из источника, находящегося при более высокой температуре, к затравке с участием конвективного механизма. Устройство для осуществления этого способа выращивания содержит вертикальную печь с осевым градиентом температуры и увеличением температуры снизу вверх, кварцевую ампулу с запаянным дном и коническим сужением в верхней ее части и механизм перемещения ампулы в печи. Сужение в ампуле кончается отверстием, в котором устанавливается монокристаллическая затравка, контактирующая сверху с теплоотводящим кварцевым стержнем, а на некотором расстоянии от затравки на дне ампулы помещены исходные вещества. Использование монокристаллической затравки и подбор угла конической части ампулы позволяет выращивать монокристаллы соединений А2В6.

Недостатки этого способа и соответствующего оборудования малые размеры выращиваемых монокристаллов и легирование их иодом.

Наиболее близким по своему техническому решению является способ [1] выращивания монокристаллов соединений А2В6 из паровой фазы на затравку. Способ включает в себя загрузку в ростовую ампулу исходного вещества, установку в ней затравки на подложке, наполнение ампулы газом и ее установку в печь с осевым градиентом температуры, термическое травление затравки, испарение из источника исходного вещества, массоперенос паров исходного вещества и осаждение их на затравку, не имеющую контакта со стенками ростовой ампулы.

Устройство для осуществления данного способа [2] включает в себя вертикальную печь электросопротивления, расположенную внутри нее ростовую ампулу с перфорированной пластиной из кварца для размещения исходных веществ и держателя затравки.

Недостаток этого способа и устройства для его осуществления различие в температуре осаждения отдельных частей объема монокристалла, обусловленное тем, что фронт роста монокристалла по мере выращивания продвигается в область более высоких температур, а также наличием в ростовой ампуле неуправляемого радиального градиента температур, существенно искривляющего фронт роста монокристалла. Это приводит к неоднородности свойств монокристаллов, таких как концентрация примесных и собственных дефектов, существенно сказывающихся, например на электрофизических характеристиках. Кроме того, высота монокристаллов выращиваемых по данному способу, ограничена расстоянием между затравкой и перфорированной пластиной, на которой расположены исходные вещества.

В основу изобретения положена задача формирования у поверхности затравочного монокристалла температурного поля заданной геометрии и поддержания его неизменным в течение процесса выращивания монокристалла.

Цель изобретения создание способа выращивания монокристаллов из паровой фазы, который обеспечивал бы повышение качества выращиваемых монокристаллов при выращивании кристаллов диаметром не менее 40 мм.

Другая цель изобретения создание способа выращивания монокристаллов из паровой фазы, который позволял бы увеличить высоту выращиваемых монокристаллов примерно вдвое по сравнению с известными способами.

Еще одна цель изобретения создание способа, позволяющего выращивать монокристаллы с заданной формой ростовой поверхности и поперечного сечения, а также способа разращивания затравочных монокристаллов в радиальном направлении и выращивание монокристаллов с поперечными размерами, большими, чем у затравки.

И, наконец, цель изобретения создание устройств для выращивания монокристаллов, обеспечивающих формирование над поверхностью растущих монокристаллов температурных полей с требуемым профилем и также устройств, обеспечивающих сохранения их неизменными в течении всего процесса выращивания.

Указанные и другие цели достигаются тем, что в способе выращивания монокристаллов из паровой фазы, заключающемся в том, что исходные вещества и монокристаллическую затравку размещают в ростовой ампуле, нагревают исходные вещества до температуры выше температуры затравки и образовавшиеся пары исходных веществ осаждают на затравку, в области, прилегающей к затравке, размещают по меньшей мере один элемент, нагретый до температуры выше температуры затравки, и формируют тем самым у поверхности затравки температурное поле, профиль которого задается профилем поверхности этого элемента, обращенной к затравке. В процессе роста затравку перемещают относительно указанного элемента (далее этот элемент будем называть формирующим).

Перемещение затравки и растущего монокристалла во время процесса выращивания в направлении противоположном направлению роста монокристалла позволяет размещать затравку практически на любом расстоянии от формирующего элемента, значительно меньшем, чем высота выращиваемого монокристалла, что является одним из основных преимуществ заявляемого способа.

В известных способах выращивания монокристаллов из паровой фазы размещение формирующего элемента в области, прилегающей к затравке, ограничивает максимальную высоту выращиваемых монокристаллов расстоянием от затравки до формирующего элемента и в процессе выращивания может привести к срастанию растущего монокристалла с формирующим элементом и последующему разрушению монокристалла при охлаждении. С другой стороны, увеличение расстояния между формирующим элементом и затравкой с целью увеличения высоты выращиваемых монокристаллов снижает эффективность воздействия поверхности этого элемента на температурное поле у поверхности затравки.

Расстояние от затравки, на котором необходимо размещать формирующий элемент для формирования температурного поля с заданным профилем, определяется рядом параметров технологического процесса: температурой выращивания, температурным градиентом в зоне выращивания монокристалла, материалом, из которого выполнен формирующий элемент, в частности его теплопроводностью и спектром излучения при температуре выращивания, составом выращиваемого монокристалла и его диаметром, а также газовой средой в ростовой ампуле, ее давлением и составом. Формирование у поверхности затравки температурного поля заданного профиля поверхностью формирующего элемента, расположенного в области, прилегающей к затравке, и нагретого до температуры выше температуpы затравки, осуществляется за счет теплопроводности газовой среды в ростовой ампуле и излучения поверхности формирующего элемента. Предпочтительно использовать формирующий элемент, выполненный из материала, имеющего высокую теплопроводность при температуре выращивания, поскольку это позволяет снизить перепады температур по поверхности формирующего элемента и с большей точностью формировать температурное поле с профилем, соответствующим профилю поверхности формирующего элемента.

Экспериментально установлено, что если формирующий элемент выполнен из кваpца или из сапфира, при выращивании монокристаллов соединений А2В6 диаметром не менее 40 мм, температурах выращивания 1000-1200оС и температурных градиентах в зоне роста 8-12о/см, формирующий элемент целесообразно располагать от поверхности затравки на расстояниях δ 0,5-12 мм, которые существенно меньше высоты выращиваемых по заявляемому способу монокристаллов. Предпочтительные расстояния между формирующим элементом и затравкой находятся в пределах δ2-7 мм. Увеличение исходного расстояния между формирующим элементом и затравкой приводит к тому, что температурное поле, формируемое поверхностью формирующего элемента искажается за счет воздействия нагретых до более высоких температур, чем температуpа затравки, стенок ростовой ампулы и профиль поверхности выращиваемого монокристалла уэел не соответствует профилю поверхности формирующего элемента, обращенной к затравке. При малых исходных расстояниях между нейтральным элементом и затравкой (менее 0,5 мм) снижается скорость роста монокpисталла, вследствие увеличения диффузионного сопротивления при переносе паровой фазы в зазоре между формирующим элементом и поверхностью растущего монокристалла. При этом увеличивается вероятность зарастания зазора, что может привести к разрушению выращенного монокристалла при охлаждении.

Для того, чтобы профиль температурного поля над поверхностью растущего монокристалла и температура его ростовой поверхности оставались неизменными в течение всего процесса выращивания, перемещение затравки и растущего на ней монокристалла целесообразно осуществлять со скоростью равной скорости роста монокристалла, в направлении, противоположном направлению роста. При этой скорости перемещения затравки положение формирующего элемента относительно фронта роста монокристалла не изменяется.

Скорость роста монокристалла, а значит, и требуемая скорость перемещения затравки при выращивании по заявляемому способу для заданных технологических параметров процесса выращивания, в частности для заданного расстояния между формирующим элементом и затравкой, могут быть определены экспериментально при проведении кратковременного процесса выращивания.

Формирующий элемент может быть расположен у торцовой или у боковой поверхности затравки в зависимости от решаемой задачи. Поверхность формирующего элемента может быть выполнена плоской или иметь более сложную форму, или быть параллельной поверхности затравки или находиться под некоторым углом к последней.

При выращивании монокристаллов по заявляемому способу целесообразно использование формирующего элемента с параллельной торцевой поверхностью затравки плоской поверхностью, что позволяет сформировать температурное поле, у которого поверхности изотерм между поверхностью формирующего элемента и поверхностью растущего монокристалла имеют плоскую форму и перпендикулярны направлению роста. В этих условиях осаждение паров исходных веществ происходит в соответствии с профилем температурного поля плоско-параллельными слоями, перпендикулярными направлению роста. При этом практически весь объем монокристалла выращивается при одинаковой температуре, за исключением периферийной области, где сказывается влияние более разогретых стенок ростовой ампулы. Это позволяет увеличить однородность состава монокристаллов по ансамблям собственных и примесных дефектов, что определяет однородность электрофизических параметров монокристаллов.

В наиболее близком по своему техническому решению способе выращивания монокристаллов фронт роста монокристалла в процессе выращивания продвигается в область более высоких температур, что приводит к неоднородностям по высоте. Если фронт роста имеет овальную форму, что характерно для известных способов выращивания, то наблюдается неоднородность по диаметру монокристалла.

Использование заявляемого способа с формирующим элементом, имеющим плоскую поверхность, перспективно также при выращивании монокристаллов твердых растворов, например таких как CdSxSe1-x, поскольку позволяет повысить однородность состава по диаметру монокристалла за счет выравнивания его фронта роста.

Монокристаллы, выращенные по заявляемому способу, имеют в отличие от монокристаллов, выращенных известными способами, более правильную цилиндрическую форму, а именно более плоскую торцовую поверхность, и могут быть практически без отходов порезаны на пластины по плоскостям, перпендикулярным направлению роста, с максимально возможным диаметром, равным диаметру затравки. Монокристаллы соединений А2В6, выращенные известным способом, имеют выпуклый фронт роста, перепад высоты монокристалла. Диаметр пластин, вырезанных из верхней части монокристалла, по плоскостям перпендикулярным направлению роста, значительно меньше диаметра затравки, что существенно снижает продуктивность известного способа.

С целью упрощения конструкции устройства для выращивания монокристаллов, а также с целью сокращения расстояния между исходными веществами и затравкой целесообразно совместить формирующий элемент, формирующий температурное поле над поверхностью затравки, с элементом устройства, служащим для размещения исходных веществ в ростовой ампуле.

Наиболее простым решением является применение для загрузки исходных веществ емкости, дно которой, профилированное в соответствии с требуемым профилем температурного поля, используется в качестве формирующего элемента или является его составной частью. При этом сократится расстояние между исходными веществами и затравкой и выращивание монокристаллов будет проводиться из более стехиометричного пара, поскольку с увеличением расстояния от исходных веществ, образовавшаяся над ними паровая фаза становится более нестехиометричной. С другой стороны, сокращение расстояния между исходными веществами и затравкой позволяет также выращивать монокристаллы по заявляемому способу в более равновесных условиях с меньшей разницей температур ΔТ между исходными веществами и затравкой и при этом обеспечить довольно высокую скорость роста монокристаллов по меньшей мене не меньше, чем в известных способах.

В известных способах выращивания объемных монокристаллов уменьшение ΔТ между исходными веществами и затравкой неизбежно приводит к уменьшению скорости роста монокристаллов, что снижает продуктивность способа. В заявляемом способе ожидаемое уменьшение скорости роста при снижении ΔТ компенсируется повышением стехиометрии паровой фазы, благодаря проведению выращивания при небольших расстояниях от исходного вещества до поверхности роста. Выращивание из более стехиометрического пара, как известно, приводит к повышению скорости роста.

Выращивание монокристаллов при малых ΔТ способствует повышению выхода годного монокристаллов, поскольку снижается вероятность образования поликристаллов, а также значительно снижается концентрация крупномасштабных дефектов структуры, например таких как поры, так как энергия адсорбированных атомов на фронте роста монокристалла повышается, что способствует наиболее правильному встраиванию их в кристаллическую решетку.

Существенно, что в заявляемом способе высота выращиваемых монокристаллов уже не лимитирована расстоянием между исходными веществами и затравкой, как в известном способе выращивания, и определяется либо количеством исходных веществ загружаемых в ростовую ампулу, либо высотой монокристалла, на которой происходит его сращивание со стенками ростовой ампулы, в условиях, когда температура поверхности растущего монокристалла вследствие увеличения его теплового сопротивления по мере роста становится равной температуре стенок ростовой ампулы.

Как показали эксперименты, высота выращиваемых по заявляемому способу монокристаллов может быть увеличена вдвое по сравнению с высотой монокристаллов, выращиваемых по известному способу, что существенно для промышленного получения монокристаллов. Например, если характерная высота выращиваемых по известному способу монокристаллов ZnS и ZnSe составляет 12-15 мм, то заявляемый способ позволяет выращивать монокристаллы ZS и ZnSe диаметром 45 и 60 мм и высотой до 35 и 30 мм.

Одним из преимуществ предлагаемого способа является выращивание монокристаллов с заданной формой поперечного сечения при использовании формирующего элемента соответствующего поперечного сечения, охватывающего боковую поверхность затравки любой формы.

Заявляемый способ позволяет использовать для выращивания крупных монокристаллов диаметром более 40 мм затравки с диаметром меньшим, чем диаметр выращиваемого монокристалла. Это позволяет улучшить качество выращиваемых монокристаллов, в частности улучшить их структуру, поскольку появляется возможность использования затравок, вырезанных из участков монокристаллов, имеющих высокое совершенство структуры. Актуальна задача просто увеличения диаметра выращиваемых кристаллов. Процесс выращивания осуществляется при одновременном перемещении затравки, а температуpное поле вокруг боковой и торцовой поверхности затравки формируется поверхностью формирующего элемента, обращенного к затравке и имеющего профиль, обеспечивающий температурное поле, которое при перемещении затравки на стадии разращивания, обеспечивает рост затравки в радиальном направлении.

С целью упрощения процесса выращивания монокристаллов в заявляемом способе целесообразно профилировать поверхность затравки, обращенной к формирующему элементу, в соответствии с его профилем, а значит, в соответствии с профилем температурного поля, создаваемого этим элементом. Это позволяет на начальной стадии выращивания сразу же получить требуемый профиль поверхности выращиваемого монокристалла и проводить процесс выращивания монокристалла, исключив переходные процессы, связанные с формированием профиля поверхности затравки, соответствующего профилю температурного поля, создаваемого формирующим элементом. Например, при выращивании цилиндрических монокристаллов с плоским фронтом роста целесообразно затравку выполнять в виде шайбы. При выращивании профилированных в поперечном сечении монокристаллов профиль поперечного сечения затравки предпочтительно выполнять в соответствии с профилем поперечного сечения формирующего элемента, находящегося вокруг боковой поверхности затравки. При выращивании монокристаллов на затравке с размерами в поперечном сечении, меньшими, чем размер поперечного сечения выращиваемого монокристалла, поверхности затравки, обращенной к формирующему элементу, целесообразно придавать профиль, соответствующий профилю поверхности нейтрального элемента.

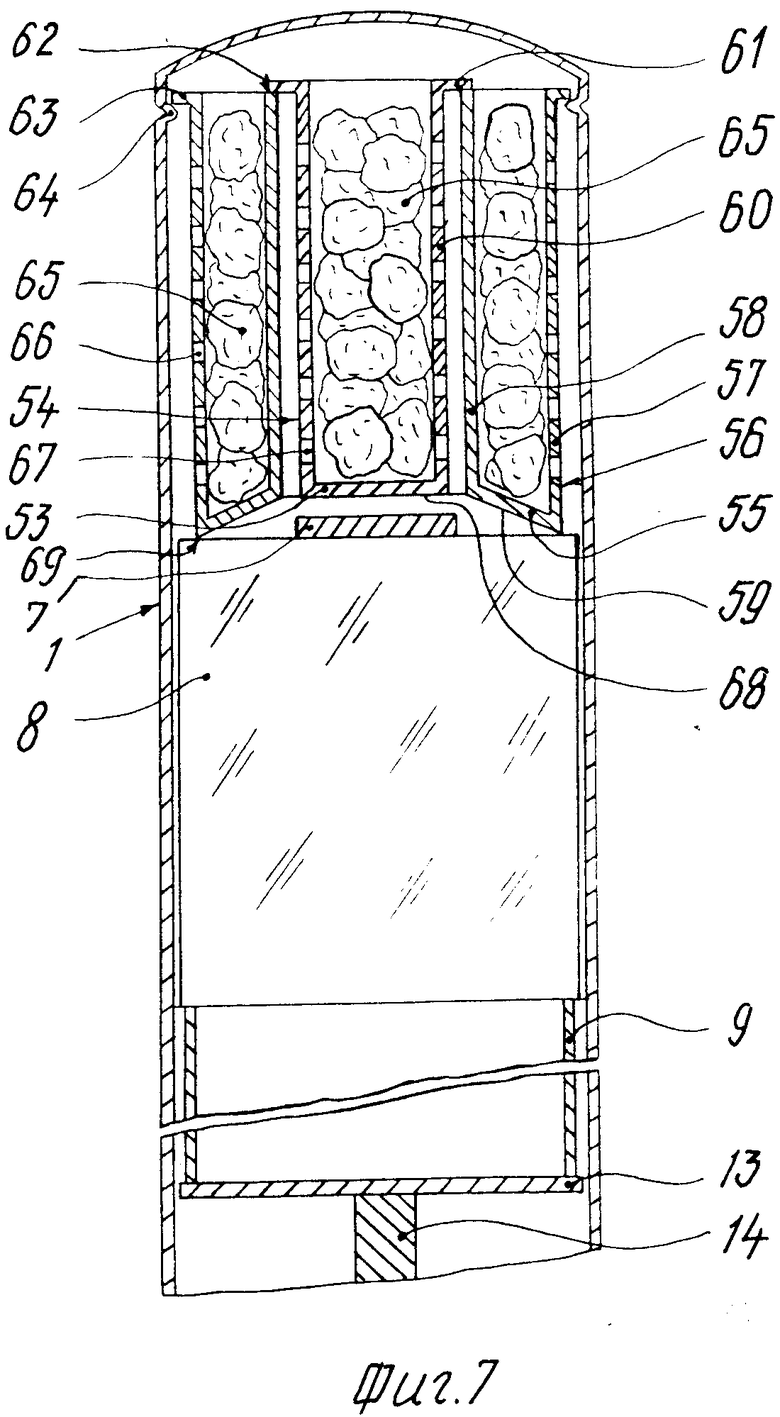

На фиг. 1 изображено устройство для выращивания монокристаллов, разрез; на фиг. 2 то же, с двумя формирующими элементами для выращивания монокристаллов с заданным профилем поперечного сечения; на фиг.3 то же, другой вариант; на фиг. 4 различные варианты выполнения устройства, показанного на фиг.2; на фиг.7 устройство для выращивания монокристаллов на затравках с размерами поперечного сечения, меньшими, чем размеры поперечного сечения выращиваемого монокристалла; на фиг.8-10 различные стадии выращивания монокристаллов с использованием устройства, показанного на фиг.7.

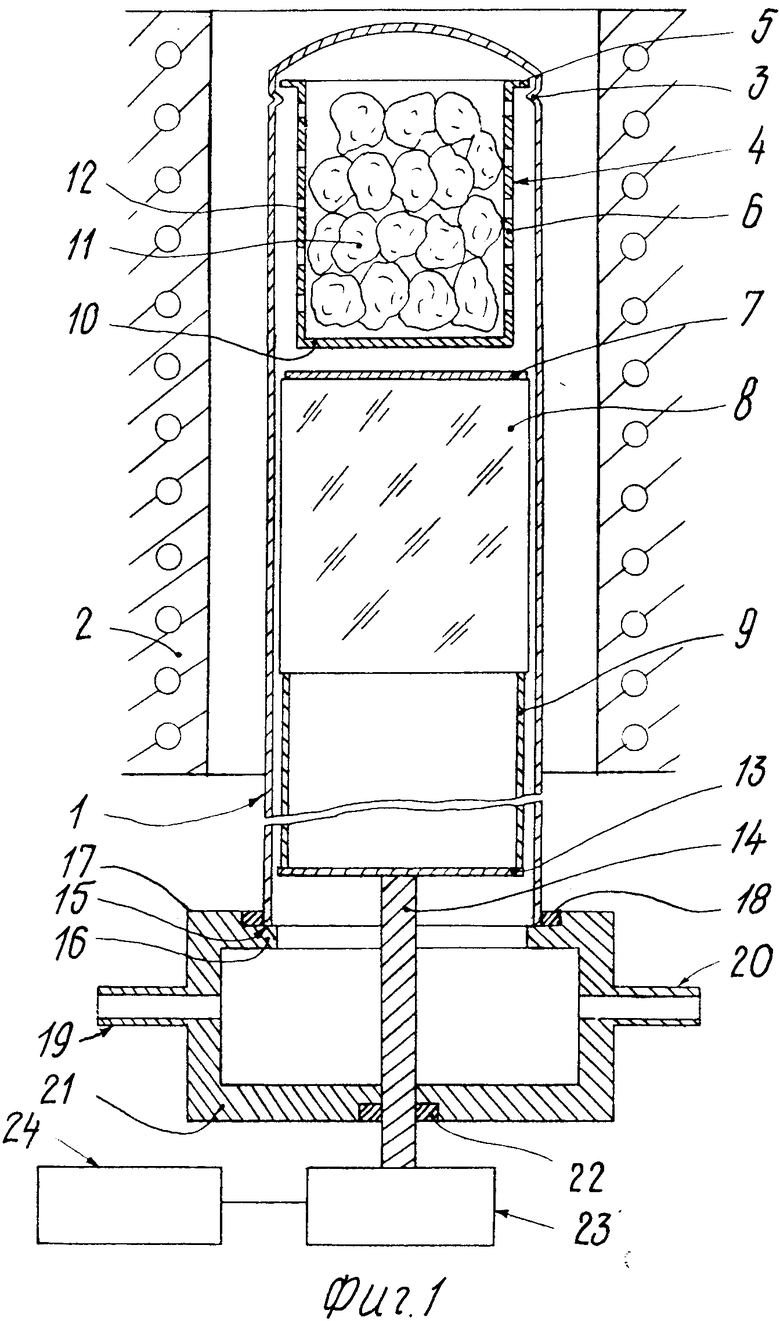

Устройство содержит кварцевую ампулу 1, размещенную в электропечи 2 с вертикальным градиентом. В верхней части ампулы 1 на выступах 3 установлена емкость 4 при помощи фланца 5, выполненного в боковой стенке 6 емкости 4. Под емкостью 4 расположена затравка 7, установленная на держателе 8, который устанавливается на опоре 9. Емкость 4 согласно изобретению со стороны обращенной к затравке имеет глухую стенку 10, служащую в качестве формирующего элемента и выполненную в соответствии с требуемым профилем температурного поля, создаваемого над затравкой. Исходное вещество 11 загружается во внутреннюю полость емкости 4, в боковой стенке 6 которой выполнены отверстия 12 для выпуска паров исходного вещества 11. Опора 9 установлена на подставке 13, соединенной со штоком 14. Ампула 1 открытым торцом 15 установлена на фланец 16 вакуумируемого узла 17 и герметично уплотняется с помощью кольцевой прокладки 18, выполненной из вакуумной резины или тефлона. В боковой стенке узла 17 имеются штуцера 19 и 20, сообщающиеся соответственно с системами откачки и напуска газов. Шток 14 в нижней торцовой стенке 21 узла 17 вакуумно уплотняется с помощью кольцевой прокладки 22 и соединяется с устройством 23 перемещения штока, которое управляется электронным блоком 24. Устройство 23 перемещения штока представляет из себя электродвигатель, совмещенный с системой редукции. Перемещение штока может производиться как дискретно с помощью шагового электродвигателя, так и непрерывно электродвигателем с изменяемым числом оборотов в единицу времени. Электронный блок 24 управления включает в себя соответственно либо программатор с генератором импульсов низкой частоты, который связан с шаговым двигателем через систему его питания, либо программатор задающий также через систему питания электродвигателя число его оборотов в единицу времени во время процесса выращивания.

Выращивание монокристаллов по заявляемому способу с помощью описанного устройства осуществляют следующим образом. Изготавливают ростовую ампулу 1 и емкость 4, торцовая стенка которой, обращенная к затравке, профилирована в соответствии с требуемым профилем ростовой поверхности монокристалла. Ростовую ампулу 1 и ее оснастку: емкость 4, завтракодержатель 8, опору 9, подготавливают к ростовому процессу известным способом, включающим травление в кислотах, а именно в смеси кислот НF и HNO3, смешанных в пропорции 1:1 или смеси кислот HCl и HNO3, смешанных в пропорции 3:1, промывку и сушку. Монокристаллическую затравку механически полируют, обезжиривают, травят в селективном травителе для выявления полярных направлений, промывают и высушивают.

Исходные вещества в виде порошков, перед процессом выращивания пересублимируют в вакууме и получают поликристаллическое соединение, которое в процессе пересублимации очищается от неконтролируемых примесей, Полученные поликристаллические исходные вещества могут быть оттожены либо в парах водорода, например ZnS и ZnSe, либо в парах халькогенов, например CdS и CdSe с целью удаления окислов, соединений, содержащих гидроксильные группы, и связывания свободного кислорода.

В ростовой ампуле 1 устанавливают емкость 4 с загруженным в него исходным веществом 11. Монокристаллическую затравку 7 размещают под цилиндром 4 на держателе 8, который устанавливается на опору 9 и опирают на подставку 13, соединенную со штоком 14. Затем ампула открытым торцом 15 устанавливается на фланец 16 узла 17 и вакуумно уплотняется с помощью прокладки 18. При этом положение штока 14 в механизме перемещения 23 обеспечивает положение затравки 7 под емкостью 4 на расстоянии, обеспечивающем необходимый профиль теплового поля над поверхностью затравки. Затем через штуцер 19 производят откачку из ростовой ампулы 1 газовой среды, а через штуцер 20 заполняют ампулу газом или газовой смесью, используемыми при выращивании.

Выбор газов и их давлений в ростовой ампуле для выращивания определяется составом выращиваемого монокристалла, температурой выращивания и температурным градиентом в зоне роста, а также диффузионным сопротивлением выпускных отверстий 12 цилиндра 4 при выпуске паров исходного вещества. Например, для выращивания монокристаллов ZnS и ZnSe, имеющих низкое давление паров при практически используемых температурах 1000-1200оС, целесообразно использовать водород или его смесь с инертными газами и осуществлять тем самым химический транспорт этих соединений. Для соединений, например, CdS, CdSe и ZnTe, имеющих более высокое давление паров, при выращивании их монокристаллов целесообразного использовать инертную газовую среду: аргон, гелий или ксенон.

Ростовая ампула 1 и ее оснастка, как правило, изготавливается из кварца, который наиболее часто используется при выращивании полупроводниковых кристаллов. Однако для изготовления ростовой ампулы могут быть использованы и другие термостойкие материалы, например, такие как молибден и сапфир. С целью использования температуры выращивания выше 1200оС температуры размягчения кварца внутри ростовой ампулы может быть установлен каркас из более тугоплавкого материала, например из сапфира, который предотвращает деформацию ростовой ампулы. Ампула 1 может быть покрыта снаружи алундовым покрытием, придающим ей жесткость и, наконец, внутри ростовой ампулы во время роста может поддерживаться давление газовой среды равное атмосферному, что также позволяет предотвратить ее деформацию во время роста при повышенных температурах.

Заполненная газовой смесью ростовая ампула 1 помещается в тепловое поле печи 2 путем перемещения последней вдоль оси ампулы 1. На начальной стадии проведения процесса выращивания ампула 1 устанавливается в печь 2 таким образом, чтобы при максимальной температуре печи находится затравка 7. При этом происходит термическое травление затравки, продолжительность которого определяется материалом затравки, теплоемкостью ампулы и ее оснастки, в частности держателя затравки, газовой средой в ростовой ампуле и температурой. Продолжительность отжига затравки составляет обычно несколько часов. После отжига затравки 7 печь 2 перемещается вдоль оси ампулы вверх и устанавливается в положение, при котором при максимальной температуре печи 2 находится исходное вещество 11, а затравка 7 находится при температуре выращивания в осевом градиенте температур, создаваемом печью 2. Над поверхностью затравки за счет нагретой до более высокой температуры поверхности формирующего элемента 10, выполненного с заданной геометрией, формируется тепловое поле с требуемым распределением температуры.

Формирующий элемент 10, совмещенный с емкостью 4, имеет плоскую поверхность, что обеспечивает формирование над поверхностью растущего монокристалла теплового поля, изотермы которого имеют плоскую форму и лежат в плоскостях перпендикулярных направлению роста. В этом случае обеспечивается выращивание монокристалла цилиндрической формы, имеющего плоский фронт роста в течение всего процесса выращивания. При необходимости выращивания монокристалла, имеющего выпуклый или вогнутый фронт роста с заданной геометрией, например в форме усеченного конуса или пирамиды, торцовая стенка 10 цилиндра 4 выполняется в соответствии с требуемой геометрией выращиваемого монокристалла.

Одновременно с перемещением печи 2 в ростовое положение включается электронный блок 24 управления устройством 23 перемещения штока. При этом шток 14 перемещают в направлении, противоположном направлению роста, а скорость перемещения штока устанавливают равной скорости роста монокристалла.

Во время процесса выращивания образовавшиеся вследствие нагрева пары исходного вещества переносятся через отверстия 12 в боковой стенке 6 емкости 4, кольцевой зазор между стенкой ростовой ампулы 1 и стенкой 6 емкости 4 и поступают в зону роста, в пространство между затравкой 7 и формирующим элементом 10. Осаждение паров исходного вещества на фронте роста монокристалла происходит в соответствии с профилем создаваемого теплового поля плоско-параллельными слоями. Перемещение затравки во время роста монокристалла со скоростью, равной скорости роста монокристалла, позволяет сохранить профиль теплового поля, а также температуру осаждения паров, неизменными в течение всего процесса выращивания.

На фиг. 1 представлен наиболее простой вариант выполнения печи, имеющей одну зону нагрева, хотя могут быть использованы и многозонные печи, которые позволяют варьировать распределение температуры вдоль оси ростовой ампулы и при необходимости в широких пределах изменять температурный градиент в зоне роста, температуру нагрева исходных веществ и температуру выращивания монокристалла. В частности, корректируя температурное поле многозонной печи, можно компенсировать увеличение температуры фронта роста монокристалла, вызванное увеличением его теплового сопротивления по мере роста.

После проведения процесса выращивания в течение времени, необходимого для получения монокристалла заданной высоты, проводят охлаждение выращенного монокристалла с заданной скоростью. Снижение температуры печи до комнатной может проводиться как линейно, так и по определенному закону.

С целью воздействия на электрофизические и структурные параметры выращенного монокристалла во время охлаждения может быть осуществлен его изотемпературный отжиг при промежуточной температуре либо в газовой среде ростовой ампулы, используемой для выращивания, либо в газовой среде иного состава, которая может быть напущена в ампулу после предварительной откачки через штуцер 20. Охлажденную ампулу 1 откачивают через штуцер 19 и заполняют инертным газом через штуцер 20. После этого ампулу разгерметизируют и извлекают выращенный монокристалл.

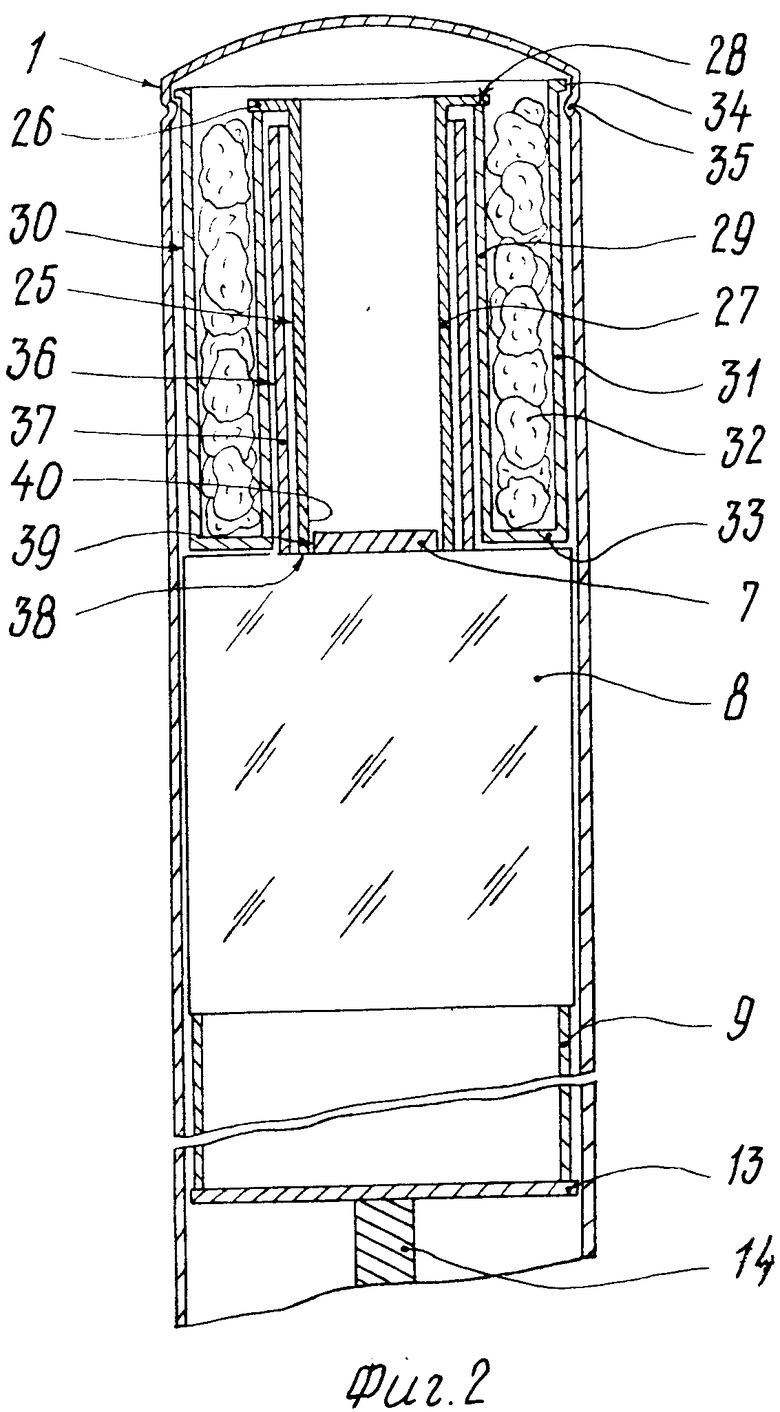

Следующий вариант реализации устройства, используемый для выращивания профилированных в поперечном сечении монокристаллов, показан на фиг.2, где изображена только верхняя часть ростовой ампулы и нейтральные элементы, а печь и элементы устройства, связанные с перемещением штока 14, не показаны. В этом варианте устройства используются два формирующих элемента. Первый формирующий элемент, выполненный в виде трубчатого элемента 25, располагается вокруг боковой поверхности затравки, охватывая последнюю (далее формирующий элемент 25 будем называть формообразующей втулкой).

Формообразующая втулка 25 имеет фланец 26 на боковой стенке 27 и установлена на торец 28 внутренней стенки 29 двустенного цилиндра 30. Форма поперечного сечения формообразующей втулки 25 выполнена в соответствии с формой поперечного сечения выращиваемого монокристалла, при этом площадь поперечного сечения формообразующей втулки незначительно превышает площадь поперечного сечения выращиваемого монокристалла. В двустенной емкости 30 между внутренней стенкой 29 и внешней стенкой 31 размещено исходное вещество 32. Со стороны, обращенной к держателю 8, емкость 30 имеет глухую торцовую стенку 33. Внешняя стенка 31 емкости 30 снабжена фланцем 34 для установки на выступах 35 ростовой ампулы 1.

На затравкодержателе 8 установлен второй формирующий элемент, выполненный в виде трубчатого элемента 36, имеющего внутреннюю полость, образованную стенкой 37, и профилированного в поперечном сечении (далее этот формирующий элемент будем называть ограничительной втулкой). Названная втулка расположена с возможностью перемещения в зазоре между внутренней стенкой 29 емкости 30 и формообразующей втулкой 25. Форма поперечного сечения ограничительной втулки соответствует форме поперечного сечения выращиваемого монокристалла, а площадь поперечного сечения незначительно превышает площадь поперечного сечения формообразующей втулки. Торец 38 стенки 27 формообразующей втулки 25 со стороны, обращенной к держателю 8, касается последнего. Боковая поверхность затравки 39 находится от поверхности 40 формообразующей втулки на определенном расстоянии, зависящем от технологических параметров процесса выращивания, состава выращиваемого монокристалла и материала, из которого выполнен нейтральный элемент. Шток 14 устанавливается в вакуумируемый узел и устройство перемещения штока таким же образом, как показано на фиг.1.

Выращивание профилированных в поперечном сечении монокристаллов по заявляемому способу с помощью описанного устройства проводят следующим образом. Изготавливают ростовую ампулу 1, емкость 30, формообразующую втулку 25 и ограничительную втулку 36. Форма поперечного сечения обеих втулок согласно изобретению соответствует форме поперечного сечения выращиваемого монокристалла. Площадь поперечного сечения формообразующей втулки 25 незначительно превышает площадь поперечного сечения выращиваемого монокристалла. Площадь поперечного сечения ограничительной втулки 36 незначительно превышает площадь поперечного сечения формообразующей втулки 25. За тем изготавливается монокристаллическая затравка 7 с формой поперечного сечения идентичной форме поперечного сечения выращиваемого монокристалла. Подготовку к процессу выращивания ампулы 1 и ее оснастки: емкости 30, формообразующей втулки 25, ограничительной втулки 36, держателя 8 и опоры 9 осуществляют таким же образом, как это было описано в связке с фиг.1. Между стенками 29 и 31 емкости 30 загружают исходное вещество 32, устанавливают на внутренней стенке 29 емкости 30 формообразующую втулку 25 и устанавливают емкость 30 с формообразующей втулкой 25 в ростовую ампулу 1.

Монокристаллическую затравку 7 и ограничительную втулку 36 устанавливают на держатель 8 таким образом, чтобы стенка 37 ограничительной втулки 36 охватывала боковую поверхность 39 затравки 7 с зазором, в который может свободно войти формообразующая втулка 25. Держатель 8 вместе с затравкой 7 и ограничительной втулкой 36 устанавливают на опору 9, которая в свою очередь устанавливается на подставку 13, соединенную со штоком 14. Затем ампулу 1 устанавливают в вакуумируемый узел 17 таким образом, что ограничительная втулка входит в зазор между внутренней стенкой 29 емкости 30 и стенкой 27 формообразующей втулки 25. Нижний торец 38 формообразующей втулки 25 практически вплотную подходит к поверхности держателя 8, а стенка 27 втулки 25 охватывает боковую поверхность 39 затравки 7. Расстояние δ, на котором находится боковая поверхность 39 затравки от поверхности 40 формообразующей втулки, зависит от технологических параметров процесса выращивания, состава выращиваемого монокристалла и материала, из которого выполнена формообразующая втулка. Используемые на практике расстояния между боковой поверхностью 39 затравки и поверхностью 40 в описываемом варианте выполнения устройства находятся в пределах δ=1-5 мм. Следует отметить, что при значениях δ меньших, чем 0,5 мм, может произойти разрушение затравки при ее разогреве до температуры выращивания, обусловленное различием в коэффициентах термического расширения материала затравки и формообразующей втулки и, как следствие, сжатие боковой поверхности 39 затравки стенкой 27 формообразующей втулки. Затем ампула 1 герметизируется в вакуумируемом узле, откачивается на вакуум и заполняется газом или газовой смесью, используемыми при выращивании, как этом было описано ранее в связке с фиг.1. Заполненная газовой средой ростовая ампула 1 помещается в тепловое поле печи таким образом, что на начальной стадии процесса при максимальной температуре находится затравка 7. После отжига затравки печь перемещается вдоль оси ампулы и устанавливается в положение, при котором при максимальной температуре находится исходное вещество 32, а затравка 7 находится при температуре выращивания в осевом градиенте температур, создаваемом печью.

У боковой поверхности 39 затравки 7 за счет нагретой до более высокой температуры, чем затравка, поверхности 40 формообразующей втулки 25 формируется тепловое поле с требуемым распределением температуры, соответствующим форме поперечного сечения формообразующей втулки 25. Образовавшиеся вследствие нагрева пары исходного вещества 32 поступают из зазора между стенками 29 и 31 емкости 30 во внутреннюю полость втулки 25, ограниченную стенкой 27, и осаждаются на торцевой поверхности затравки. При этом боковая поверхность выращиваемого монокристалла формируется в соответствии с профилем температурного поля, создаваемым поверхностью формообразующей втулки 25, обращенной к боковой поверхности затравки. Практически одновременно с перемещением печи 2 в ростовое положение осуществляют перемещение штока 14 и связанного с ним держателя 8 с затравкой 7 и ограничительной втулкой 36. Перемещение штока 14 ведется в направлении роста и со скоростью равной скорости роста монокристалла.

По мере выращивания монокристалла и перемещения затравки 7 нижний торец 38 формообразующей втулки 27 перемещается вдоль боковой поверхности затравки и боковой поверхности выращенной части монокристалла. Поскольку скорость перемещения затравки равна скорости роста монокристалла, положение нижнего торца 38 втулки 25 относительно фронта роста монокристалла остается неизменным в течении всего процесса выращивания, причем торец 38 втулки 25 находится ниже фронта роста монокристалла на величину, равную толщине затравки. При этом сохраняется неизменным тепловое поле, формируемое поверхностью 40 формообразующей втулки на границе боковой поверхности и фронта роста монокристалла, что обеспечивает рост монокристалла с заданным и неизменным в течение всего процесса выращивания профилем поперечного сечения. В процессе выращивания монокристалла торец 38 формообразующей втулки 25 постоянно отдаляется от держателя 8, тем самым открывая боковую поверхность затравки и монокристалла. В этом случае длчя сохранения требуемого профиля теплового поля вокруг боковой поверхности монокристалла, которую уже не охватывает стенка 27 формообразующей втулки 25, служит ограничительная втулка 36, форма поперечного сечения которой, как уже указывалось, соответствует форме поперечного сечения формообразующей втулки и профилю поперечного сечения выращиваемого монокристалла. При отсутствии ограничительной втулки, в силу процесса реиспарения, боковая поверхность выращенного монокристалла, находящаяся ниже торца 38 стенки 27 формообразующей втулки 25, может быть сильно термически протравлена. При этом нижняя часть выращенного монокристалла может испариться и перенестись через зазор между стенками ростовой ампулы и держателем затравки 8 в более холодную часть ростовой ампулы. Таким образом, формообразующая втулка 25 формирует требуемую форму боковой поверхности выращиваемого монокристалла, а ограничительная втулка 36 поддерживает эту форму неизменной в течение всего процесса выращивания.

Температура стенок формообразующей и ограничительной втулок должна поддерживаться выше температуры боковой поверхности монокристалла на протяжении всего процесса выращивания. В противном случае при равенстве температур боковой поверхности выращиваемого монокристалла и стенки одной из втулок, неизбежно произойдет его сращивание с названной стенкой и последующее разрушение при охлаждении до комнатной температуры. С целью повышения температуры нижних частей втулок, находящихся в области, прилегающей к затравке, целесообразно формообразующую и ограничительную втулки установить в ростовой ампуле таким образом, чтобы их верхние части находились при максимальной температуре печи и выполнить названные втулки из материала с более высокой теплопроводностью, чем теплопроводность материала, из которого выполнена ростовая ампула. Например, формообрузующую и ограничительную втулки можно выполнить из сапфира, имеющего в температурном диапазоне 1000-1200оС более высокую теплопроводность, чем кварц, из которого наиболее часто изготавливаются ростовые ампулы. После проведения процесса выращивания в течение времени, необходимого для получения монокристалла заданной высоты, ампулу вместе с кристаллом охлаждают, разгерметизируют и извлекают выращенный монокристалл.

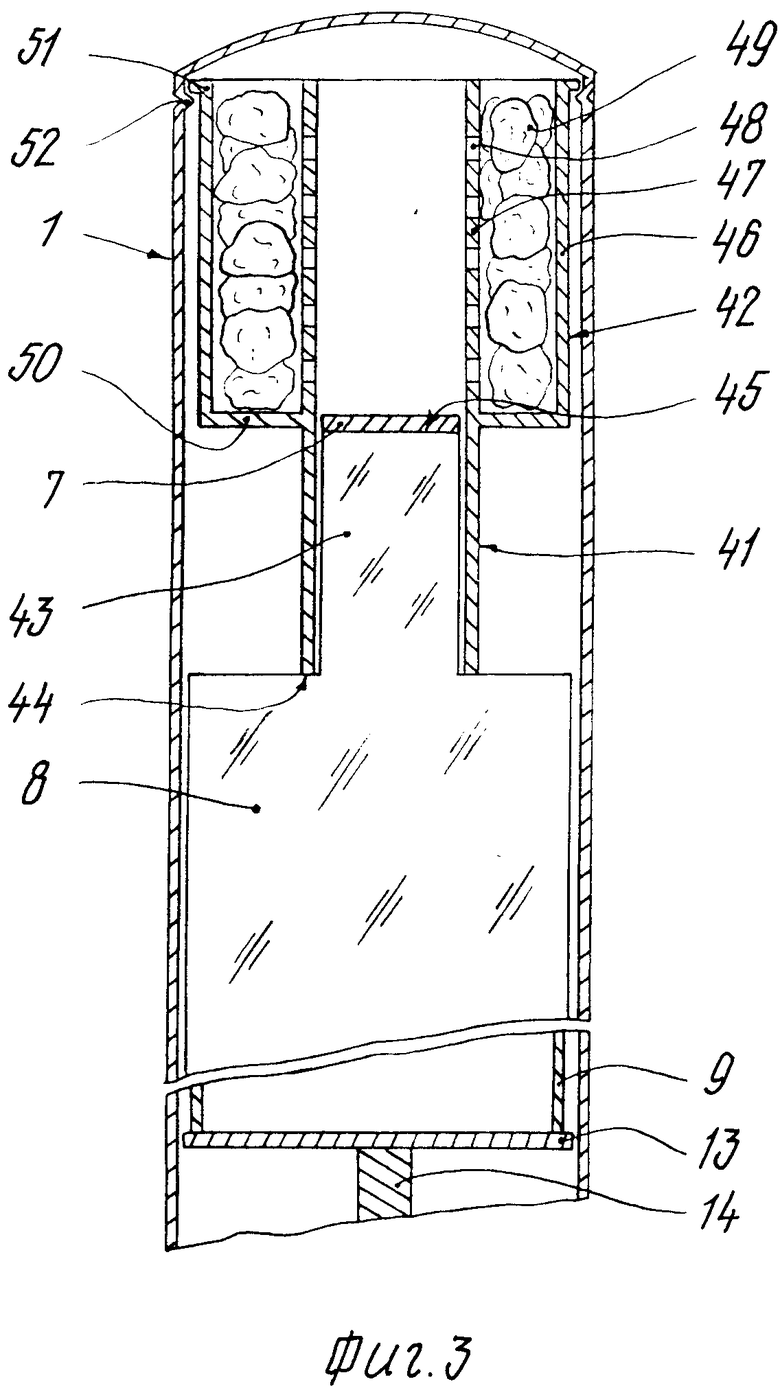

Другой вариант выполнения устройства, позволяющий выращивать профилированные в поперечном сечении монокристаллы, показан на фиг.3. Формирующий элемент 41 в этом устройстве совмещен с емкостью для загрузки исходных веществ, показанной в целом позицией 42. Формирующий элемент 41 имеет внутреннюю полость, профиль поперечного сечения которой соответствует профилю поперечного сечения затравки 7. Затравка 7 установлена на выступе 43 держателя затравки 8, высота которого по меньшей мере равна высоте выращиваемого монокристалла и который также имеет профиль поперечного сечения, соответствующий профилю поперечного сечения затравки. Выступ 43 может быть выполнен отдельно от держателя 8. Нижний торец 44 формирующего элемента в начальный момент процесса выращивания практически касается держателя затравки 8 и расположен ниже поверхности 45 выступа, на которой размещена затравка, на расстоянии по меньшей мере равном высоте выращиваемого монокристалла. Емкость 42 имеет двухстенную конструкцию, образованную внешней стенкой 46 и внутренней стенкой 47, в которой выполнены отверстия 48 для выпуска паров исходного вещества 49. Со стороны держателя 8 емкость 42 имеет кольцевую торцовую стенку 50. На внешней стенке 46 выполнен фланец 51 для крепления емкости 42 на выступах 52 ростовой ампулы 1.

Выращивание монокристаллов с помощью описанного устройства осуществляется таким же образом, как на фиг.2 и имеет преимущества, заключающиеся в простоте исполнения, в частности в использовании только одного формирующего элемента, а также в возможности увеличения поперечных размеров выращиваемых монокристаллов за счет освобождения части внутренней полости ростовой ампулы, занимаемой вторым формирующим элементом (ограничительной втулкой 37). Устройство по фиг.2 позволяет выращивать монокристаллы с большей высотой.

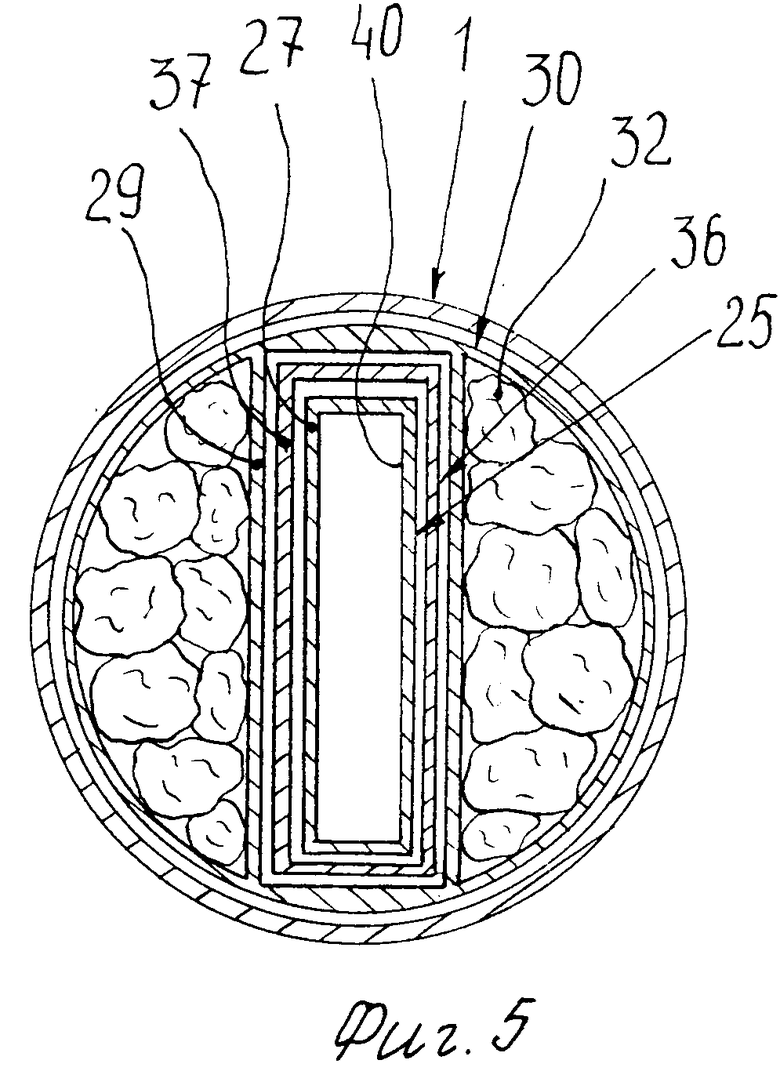

По заявляемому способу могут быть выращены монокристаллы с различными профилями поперечного сечения, например с профилем поперечного сечения в виде треугольника, прямоугольника, эллипсса или в виде любой другой геометрической фигуры. В этом случае форма поперечного сечения формообразующей и ограничительной втулок согласно изобретению должна соответствовать профилю поперечного сечения выращиваемого монокристалла. На фиг.4-6 изображены в поперечном разрезе некоторые из возможных вариантов выполнения описанного устройства по фиг.2, отличающиеся профилем поперечного сечения формообразующей и ограничительной втулок: с профилем поперечного сечения в виде треугольника (фиг.4); в виде прямоугольника (фиг.5); в виде квадрата (фиг.6).

Для решения ряда практических задач требуются монокристаллические пластины большой площади, ориентированные в различных кристаллографических направлениях, например по плоскостям, перпендикулярным направлению роста. Выращивание крупных монокристаллов соединений А2В6 и з паровой фазы на монокристаллическую затравку по известному способу ведется в направлении для кубических монокристаллов и в направлении для гексагональных монокристаллов. Площадь поперечного сечения этих монокристаллов значительно превышает площадь их продольного сечения. Поэтому монокристаллические пластины большой площади (20 см2) могут быть вырезаны из таких монокристаллов только по плоскостям, перпендикулярным направлению роста. Попытки выращивания крупных и достаточно совершенных монокристаллов в других кристаллографических напрвлениях по наиболее близкому по своему техническому решению способу не дали пока положительных результатов.

Площадь продольного сечения монокристаллов, выращенных по заявляемому способу сравнима с площадью их поперечного сечения, а при выращивании профилированных монокристаллов с использованием устройства по фиг.2 может превосходить последнюю. С этой целью наиболее целесообразно выполнить затравку с профилем поперечного сечения в виде прямоугольника и при этом боковую поверхность затравки, образованную большей стороной прямоугольника, сориентировать по плоскости, в которой необходимо получить пластины большой площади. Выращенный по заявляемому способу профилированный монокристалл имеет форму параллелепипеда, при этом он может быть практически без отходов порезан вдоль своей большей стороны на пластины, ориентированные в требуемой плоскости. Таким образом были получены монокристаллические пластины соединений А2В6 площадью до 20 см2, ориентированные по плоскостям, параллельным направлению роста.

Еще один вариант выполнения устройства по предлагаемому способу, используемый для выращивания монокристаллов на затравках диаметром, меньшим, чем диаметр выращиваемого монокристалла, показан на фиг.7, где изображена только верхняя часть ростовой ампулы, а печь и элементы устройства, связанные с перемещением затравки не показаны. В этом варианте выполненеия устройства используются два формирующих элемента, в качеставе первого из которых используется дно 53 емкости 54, выполненной в виде стакана, а в качестве второго дно 55 емкости 56, выполненной в виде двустенного цилиндра с внешней стенкой 57 и внутренней стенкой 58. Заметим, что боковые стенки емкостей 54 и 56 могут быть образованы не только цилиндрической поверхностью, но и любыми другими более сложными поверхностями. Дно 55 имеет поверхность 59, обращенную в сторону затравки, и имеет форму боковой поверхности усеченного конуса с углом наклона образующей конуса, равным α. Величина угла наклона α зависит от технологических режимов выращивания монокристалла, его состава, а также от размеров затравки и диаметра выращиваемого на ней монокристалла. Боковая стенка 60 стакана 54 со стороны открытого торца снабжена фланцем 61 для установки на открытый торец 62 внутренней стенки 58 двустенного цилиндра 56. Внешняя стенка 57 цилиндра 56 также снабжена фланцем 63 для установки на выступах 64 в ростовой ампуле 1. В полость цилиндра 56, образованную его стенками 57 и 58, а также в полость стакана 54 загружается сублимат исходного вещества 65. Для выпуска паров исходного вещества из цилиндра 56 в его внешней стенке 57 выполнены отверстия 66. Для выпуска паров исходного вещества из сткана 54 в его боковой стенке также выполнены отверстия 67. Расстояние между поверхностью 68 дна 53 стакана 54 и поверхностью затравки α определяется технологическими параметрами процесса выращивания и составом выращиваемого монокристалла. Шток 14 устанавливается в вакуумируемый узел и устройство перемещения штока таким же образом, как показано на фиг.1.

Выращивание монокристаллов при помощи устройства по фиг.5 осуществляют следующим образом. Выбирают монокристаллическую затравку диаметром d и толщиной h, имеющую наиболее совершенную структуру, в частности, с минимальной плотностью дислокаций, малоугловых границ и границ двойников. Изготавливают ростовую ампулу 1, стакан 54 и двустенный цилиндр 56. Диаметр внутренней полости цилиндра 56, ограниченный стенкой 58, практически равен диаметру затравки d, а диаметр внешней стенки 57 цилиндра 56 практически равен диаметру D выращиваемого монокристалла. Дно 55 цилиндра 56, обращенное своей поверхностью 59 в сторону затравки 7, образует с поверхностью держателя затравки 8 острый угол α.

Ростовая ампула, ее оснастка, затравка подготавливается к процессу выращивания известным способом, как это было описано выше. В полость стакана 54 и в полость двустенного цилиндра 56, образованную его стенками 57 и 58 загружается исходное вещество 65 и устанавливают стакан 54 во внутреннюю полость двустенного цилиндра 56, который устанавливается на выступах 64 ростовой ампулы 1. Монокристаллическую затравку 7 размещают на держателе 8 и устанавливают ростовую ампулу 1 в вакуумируемый узел таким образом, что затравка располагается непосредственно под поверхностью 68 дна 53 на расстоянии δ. Кольцевое ребро 69, образованное стенкой 55, в месте ее соединения со стенкой 57 цилиндра 56 касается торцовой поверхности держателя 8 (фиг.7). Далее ампула герметизируется, заполняется газом или газовой смесью, используемой при выращивании, и помещается в тепловое поле печи таким образом, что в начальный момент при максимальной температуре находится затравка 7. После отжига затравки в течении необходимого для этого времени (как правило, это время составляет несколько часов) перемещением печи вдоль оси ампулы, последнюю устанавливают в положение, при котором при максимальной температуре печи находится исходное вещество 56, а затравка 7 находится при температуре выращивания в осевом градиенте температур, создаваемом печью.

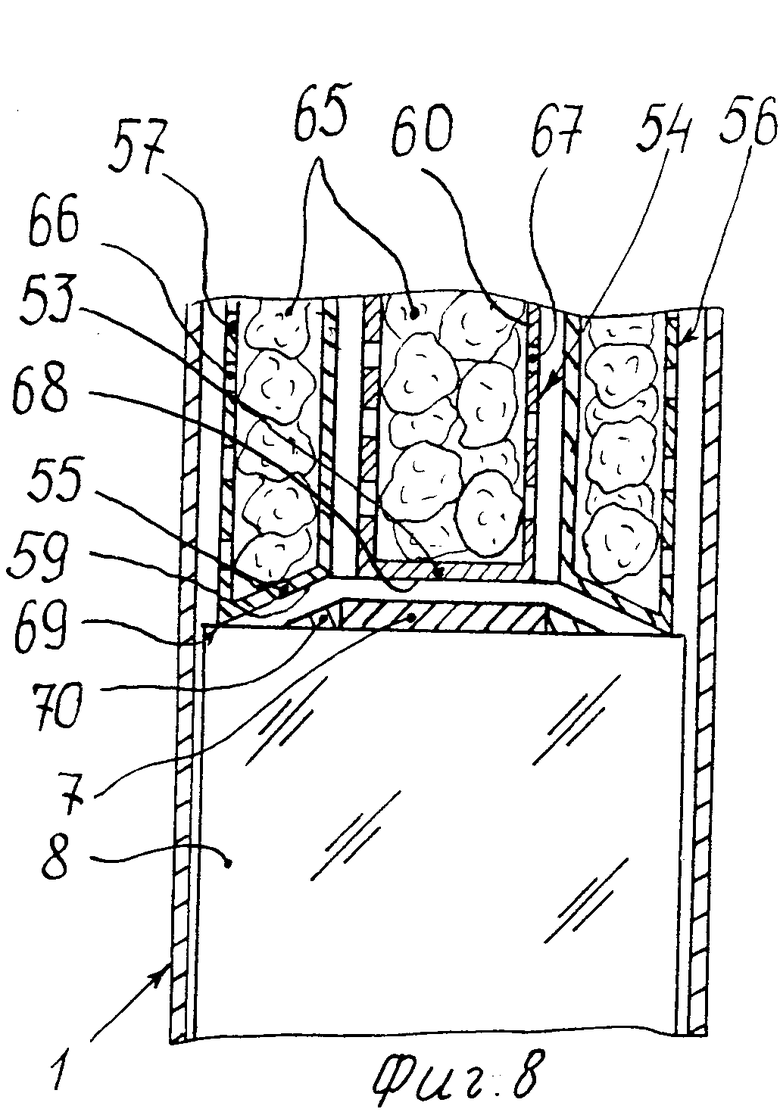

Над поверхностью затравки за счет нагретых до более высокой температуры, чем затравка, поверхностей 68 и 59 формирующих элементов 53 и 55 формируется температурное поле с требуемым профилем, соответствующим профилю поверхности формирующих элементов. Далее процесс выращивания проводится в три стадии. На фиг. 8-10 показано устройство по фиг.7, в частности профиль ростовой поверхности монокристалла и его положение относительно нейтральных элементов в момент завершения каждой из трех стадий процесса выращивания.

На первой стадии перемещение затравки относительно нейтрального элемента отсутствует. Образовавшиеся вследствие нагрева пары исходного вещества 65 поступают через отверстия 67 в стенке 60 стакана 54 в зазор между стенкой 60 стакана и внутренней стенкой 58 цилиндра 56, откуда они поступают к поверхности затравки 7, где осаждаются. Осаждение паров происходит в соответствии с профилем температурного поля, создаваемого у поверхности затравки формирующими 53 и 55. Профиль поверхности затравки и выращенной на ней периферийной части 70 монокристалла принимает форму, соответствующую профилю поверхности формирующих элементов (фиг.8). Поверхность затравочного монокристалла можно выполнить в соответствии с профилем поверхности формирующих элементов до процесса выращивания. Однако в этом случае необходимо использовать затравку большей площади, что существенно снижает возможность отбора затравки с низкой плотностью структурных дефектов. На второй стадии процесса выращивания проводят разращивание затравки в радиальном направлении до размеров по диаметру, равных диаметру выращиваемого монокристалла. С этой целью начинают перемещение затравки в направлении, противоположном направлению роста монокристалла, что стимулирует осаждение паров исходного вещества как на поверхность центральной части затравки, параллельной поверхности 68 формирующего элемента 53, так и на поверхность на периферии затравки, параллельную поверхности 59 формирующего элемента 55.

Скорость разращивания затравки в радиальном направлении на второй стадии процесса выращивания задают скоростью перемещения штока 14 с подставкой 13, на которую через опору 9 опирается держатель 8 с затравкой 7. Скорость перемещения штока 14 и скорость разращивания затравки в радиальном направлении связаны между собой соотношением:

Vшт.=Vрад. ˙ tg α,

где Vшт. скорость перемещения штока;

Vрад. скорость разращивания затравки в радиальном направлении;

α угол, образованный поверхностью 59 торцовой стенки 55 и поверхностью держателя 8.

Выбирая перед процессом выращивания скорость разращивания затравки, величина которой определяется составом выращиваемого монокристалла и технологическими параметрами ростового процесса, а также зная значение угла α, определяют величину скорости перемещения штока, необходимую для обеспечения требуемой скорости разращивания затравки.

По мере перемещения штока поверхность держателя 8 удаляется от формирующих элементов 53 и 55. Между кольцевым ребром 69 и торцевой поверхностью держателя 8 образуется зазор, величина которого постоянно увеличивается. Пары исходного вещества 65, образовавшиеся в полости цилиндра 56, начинат поступать через отверстия 66 в стенке 57, кольцевой зазор между стенками ростовой ампулы и стенкой 57 цилиндра 56 и далее через зазор между кольцевым ребром 69 и торцовой поверхностью держателя 8 к фронту роста монокристалла.

После разращивания затравки в радиальном направлении в течении времени, необходимого для того, чтобы диаметр затравки стал практически равен диаметру выращиваемого монокристалла D (фиг.9), проводят выращивание монокристалла в направлении, перпендикулярном поверхности держателя 8. На стретьей стадии процесса выращивания перемещение затравки осуществляют со скоростью, равной скорости роста монокристалла Vр.м. После выращивания монокристалла требуемой высоты, ампулу вместе с выращенным монокристаллом охлаждают, разгерметизируют и извлекают монокристалл. на фиг.10 показано устройство с выращенным монокристаллом 71 после завершения процесса выращивания.

На фиг.7 показан наиболее простой вариант выполнения поверхности формирующих элементов. Поверхность 59 формирующего элемента 55 может иметь более сложную форму, например быть выпуклой или вогнутой, а также иметь изломы. С помощью описанного устройства по предлагаемому способу возможно разращивание затравок не во всех направлениях по радиусу, а только в каких-либо преимущественных направлениях. Например, с целью получения разрощенных затравок с поперечным сечением в виде прямоугольника, разращивание ведут только в двух противоположных направлениях. Формирующий элемент в этом случае выполняют таким образом, что острый угол α с поверхностью держателя затравки составляет только часть его поверхности, которая располагается с разращиваемых сторон затравки, а остальная часть поверхности формирующего элемента либо параллельна, либо перпендикулярна поверхности держателя.

В общем случае при разращивании затравки формирующий элемент имеет поверхность, обращенную к держателю затравки 8, по меньшей мере часть которой выполнена таким образом, что касательные проведенные к ней, наклонены к поверхности держателя затравки.

Результаты по выращиванию монокристаллов по заявляемому способу с использованием описанных устройств приведены в таблице.

Выше были даны предпочтительные варианты осуществления изобретения, в которые могут быть внесены изменения и дополнения в пределах духа и объема предлагаемых пунктов патентования. Так, например, при разращивании затравки в радиальном направлении может быть использован только один формирующий элемент, имеющий поверхность идентичную поверхности, образованной двумя формирующими элементами (фиг.8). Могут быть использованы разнообразные термостойкие материалы для изготовления формирующих элементов и их сочетания в одном формирующем элементе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046161C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| Способ радиального разращивания профилированных монокристаллов германия | 2016 |

|

RU2631810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ МОНОКРИСТАЛЛОВ НА ОСНОВЕ БРОМИДА ЛАНТАНА | 2014 |

|

RU2555901C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 2006 |

|

RU2324017C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ СИНТЕТИЧЕСКОГО КВАРЦА | 2001 |

|

RU2186885C1 |

Изобретение относится к производству материалов электронной техники и квантовой электроники, использующихся для изготовления экранов лазерных электронно лучевых трубок. Цель изобретения повышение качества выращиваемых монокристаллов, выращивание монокристаллов с заданной формой ростовой поверхности и поперечного сечения и увеличение размеров выращиваемых монокристаллов. Исходные вещества и монокристаллическую затравку размещают в ростовой ампуле, нагревают исходные вещества до температуры выше температуры затравки, располагают у поверхности затравки по меньшей мере один формирующий элемент, нагретый до температуры выше температуры затравки, модифицируя тем самым температурное поле у поверхности затравки и в процессе выращивания перемещают затравку с растущим монокристаллом относительно формирующего элемента. Устройство для осуществления изобретения отличается тем, что профиль поверхности формирующего элемента выполнен в соответствии с профилем поверхности выращиваемого монокристалла, а держатель, на котором установлена затравка, снабжен регулируемым приводом его перемещения. 2 с. и 12 з. п. ф лы, 10 ил. 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коростелин Ю.В | |||

| и др | |||

| Выращивание объемных монокристаллов сульфида кадмия и твердых растворов сульфоселенида кадмия для лазерных ЭЛТ | |||

| Тр.ФИАН М.: Наука, 1991, 202, с.201-224. | |||

Авторы

Даты

1995-10-20—Публикация

1992-12-01—Подача