Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого при изготовления интегральных микросхем.

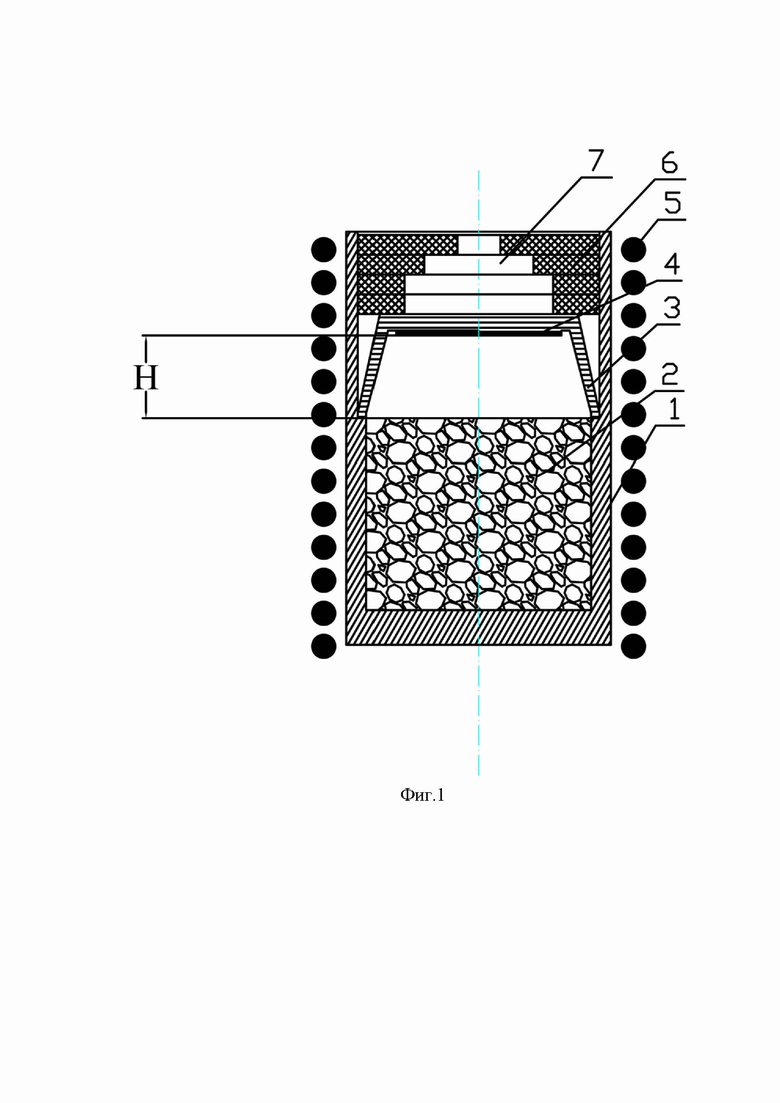

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле, обычно выполненном из графита, размещают напротив друг друга сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок карбида кремния) (см. Фиг.1). Перенос частиц карбида кремния из источника карбида кремния на поверхность пластины затравочного монокристалла SiC осуществляют при высоких температурах (обычно выше 2000 °С) в вакууме или атмосфере остаточного инертного газа (аргон, с давлением 50 Па…1000 Па), для чего создают температурный градиент (так называемый аксиальный градиент температуры) между более горячим источником карбида кремния и менее нагретой пластиной затравочного монокристалла SiC (разность температур 20 К…200 К).

Для наиболее эффективной работы источника в процессе выращивания источник должен целиком располагаться в температурной зоне, при одной и той же температуре. В случае, если это условие не выполняется, порошок карбида кремния в одной области источника может испаряться, а конденсироваться в другой части источника. В результате скорость роста слитка уменьшается. Кроме того, источник срабатывается неравномерно - наблюдается интенсивная графитизация отдельных частей источника, приводящая к попаданию графитовых частиц в объем газовой фазы и на поверхность растущего слитка.

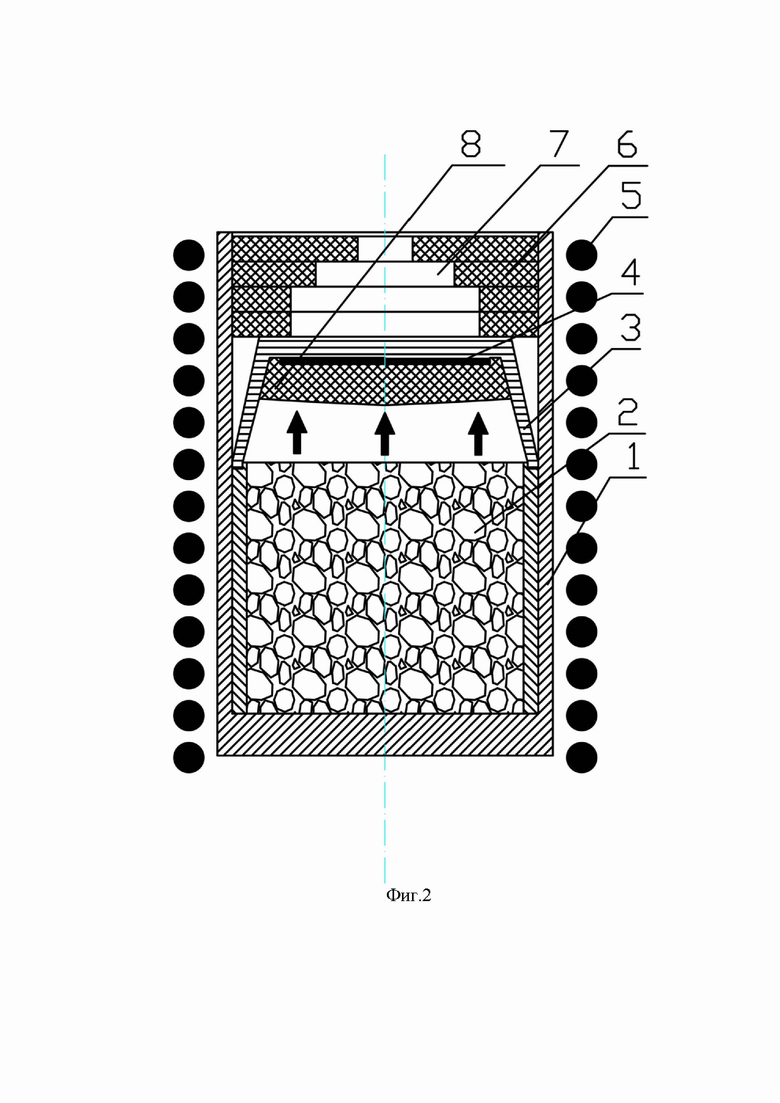

Выращиваемый слиток монокристаллического карбида кремния должен обладать минимумом структурных дефектов, для чего в процессе выращивания вся ростовая поверхность слитка должна иметь плоскую или слабовыпуклую форму. Наличие вогнутых участков на поверхности слитка монокристаллического SiC приводит к деградации слитка - возникновению кустов дислокаций и сбою растущего политипа. Перенос карбида кремния в процессе выращивания осуществляется в зазоре между источником и пластиной затравочного монокристалла. Для того, чтобы обеспечить слабовыпуклую поверхность растущего слитка монокристаллического карбида кремния, необходимо обеспечить одинаковую температуру поверхности источника, обращенной к пластине затравочного монокристалла, а также создать относительно небольшой градиент температуры вдоль по поверхности пластины затравочного монокристалла (так называемый латеральный градиент температуры - для разращивания слитка), с минимальной температурой в центре пластины затравочного монокристалла (см. Фиг.2, стрелками указано направление переноса паров карбида кремния). Таким образом, аксиальный температурный градиент в центре пластины затравочного монокристалла немного выше, чем на периферии пластины.

Резистивные нагревательные элементы обычно размещают с внешней стороны от боковых стенок ростового тигля. Таким образом, в процессе выращивания слитка наиболее сильно нагреваются боковые стенки ростового тигля, а также периферийные части источника, прилегающие к боковым стенкам ростового тигля. Глубинные части источника прогреваются за счет теплопроводности порошка карбида кремния.

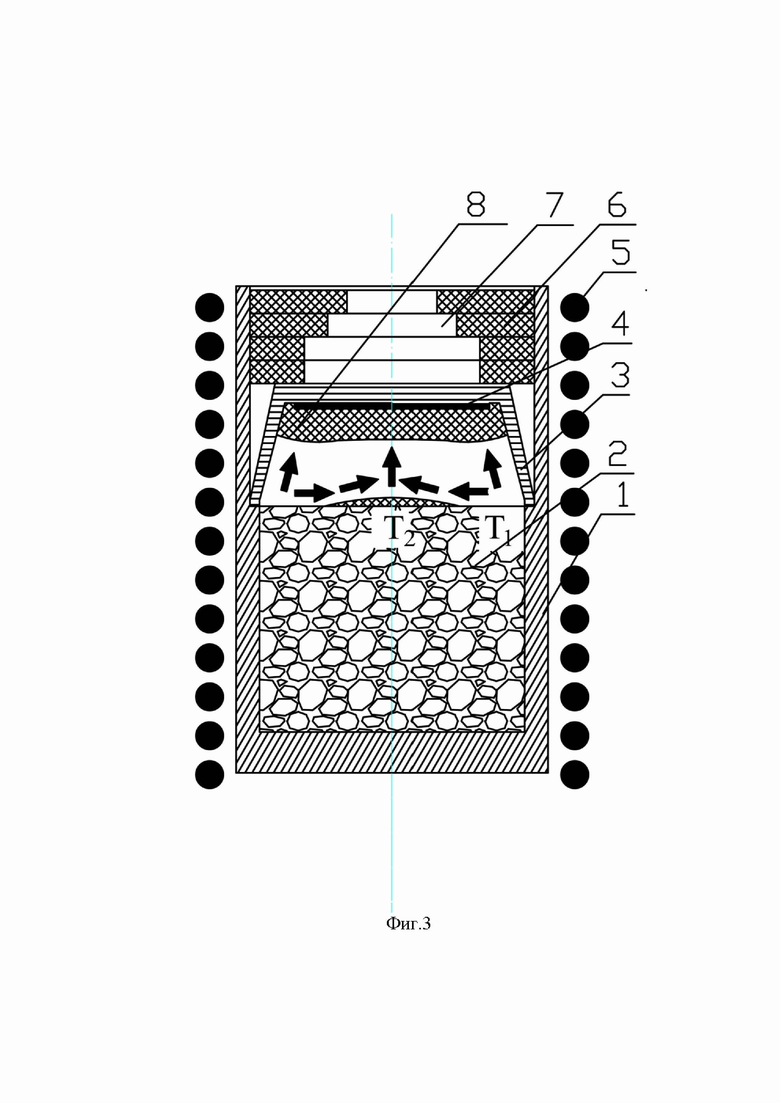

Известно, что карбид кремния в виде объемного монокристалла обладает чрезвычайно высокой теплопроводностью (до 120-150 Вт/м⋅К), однако существенно уменьшается при температурах выше 1000 °С [Кхин Маунг Сое Композиционная керамика на основе карбида кремния с эвтектическими добавками в системах Al2O3-TiO2-MnO, Al2O3-MnO-SiO2, MgO-SiO2, Al2O3(MgO)-MgO-SiO2// Дисс. на соискание...канд.техн.наук. М., РХТУ им. Д.И. Менделеева. 2019. 109 с.]. Теплопроводность спеченных порошков карбида кремния относительно невелика (λ = 13 Вт/(м⋅К) при температуре 2200 К) [https://shaxsu.ru/runy/karborund-formula.html], причем с трудом поддается аналитическому расчету [Волченко Т.С., Яловец А.П. Расчет эффективной теплопроводности порошковых материалов из сферических частиц в газовой атмосфере// Журнал технической физики. 2016. Том 86, вып. 3. С.8-19]. В ростовом тигле обычно возникают температурные неоднородности - как в объеме источника, так и на его поверхности, обращенной к пластине затравочного монокристалла (см. Фиг.3, T1>T2). В результате, в центральной части поверхности источника, обращенной к пластине затравочного монокристалла, температура ниже, соответствующий аксиальный градиент также будет ниже, как и скорость роста слитка карбида кремния в центральной части пластины затравочного монокристалла. Соответственно, перенос паров будет происходить не только в направлении пластины затравочного монокристалла, но и с периферии источника в его центральную часть (см. Фиг.3, показан стрелками). На поверхности источника это приведет к нарастанию материала на поверхности источника, в центральной ее части, и к быстрому обуглероживанию периферийной части поверхности источника. Слиток карбида кремния будет иметь вогнутость в центральной части, что приведет к появлению многочисленных дефектов в виде кустов дислокаций или сбоя растущего политипа. Кроме того, скорость роста слитка снизится, уменьшится и эффективность использования источника. Рассмотренный эффект незначителен для небольших диаметров ростового тигля (соответственно, для небольших, до 76 мм в диаметре пластин затравочных кристаллов). Для бόльших диаметров пластин затравочных кристаллов (от 100 мм в диаметре и выше) провал по скорости роста в центральной части слитка уже будет существенным, вследствие значительного удаления нагревателя от центральной части слитка.

Известны способы получения монокристаллического SiC, позволяющие частично избавиться от этих недостатков.

Так, известен способ выращивания монокристаллов карбида кремния, в котором нагрев источника (порошка карбида кремния) осуществляется с помощью двух коаксиальных нагревателей, один из которых расположен с внешней стороны ростового тигля, а второй - в центральной части ростового тигля, в зоне размещения порошка (RU2770838, С30В23/00, C30B33/02, C30B29/36, 2021). При установке пластины затравочного монокристалла на заданном расстоянии от поверхности источника могут быть минимизированы такие дефекты как политипные включения, дислокации, микропоры и включения графита. Очевидно, что такой способ, при правильно подобранной мощности на обоих нагревателях позволяет частично выровнять вогнутость в центральной части слитка, но не решает проблему целиком, так как поверхность источника между нагревателями также будет иметь неоднородности по температуре, только меньшие по абсолютной величине. Кроме того, способ трудоемок вследствие необходимости подбора мощности на нагревателях. Создание центрального нагревателя, который должен иметь относительно небольшие размеры и оперировать в пространстве вакуумной камеры, представляет значительные сложности.

Другим путем улучшения структурного качества слитков монокристаллического SiC является выращивание слитка монокристаллического карбида кремния в тепловом контакте с поликристаллическим SiC, что обеспечивает выравнивание температуры поверхности слитка монокристаллического SiC, для препятствия образованию микротрещин и других дефектов (JP 2001114598, С30В 29/36, С30В 29/10, 2001). Способ частично решает проблему неоднородностей по температуре, но малоэффективен для пластин затравочных кристаллов больших диаметров. Кроме того, контакт с поликристаллом может привести к инжекции напряжений в растущий слиток монокристаллического SiC и к его последующей деградации.

В качестве средства для выравнивания аксиального градиента температуры по площади поверхности растущего слитка монокристаллического SiC и - соответственно - для роста слитка с плоской или слабовыпуклой поверхностью известно использование теплового экрана в виде набора экранирующих пластин из различных марок графита, установленных в пространстве переноса паровой фазы SiC (JP 2000264795, С30В 23/00, С30В 29/36, С30В 29/10, 2000). Такой способ способствует уменьшению температурной неоднородности, но обладает малой воспроизводимостью, поскольку экран сложно установить достаточно точно. Кроме того, экран обрастает поликристаллом карбида кремния и эффективно снижает полезную скорость роста слитка монокристаллического SiC. Также, использование экрана приводит к эффективному перераспределению паровых потоков в ростовом тигле, что увеличивает вероятность появления дефектов в растущем слитке монокристаллического SiC.

Эффективное выравнивание аксиального температурного градиента может быть выполнено с использованием барьерных уловителей углерода, расположенных между источником карбида кремния и пластиной затравочного монокристалла SiC. Барьерный уловитель в виде перегородки из пористого углерода, установленный в пространстве между источником карбида кремния и затравочным монокристаллом SiC (US 4866005, H01L 21/205, H01L 21/36, 1989; CN 202430332, С30В 23/02, С30В 29/02, 2012), выравнивает аксиальный температурный градиент по площади поверхности затравочного монокристалла карбида кремния, но эффективно снижает скорость роста слитка монокристаллического SiC до коммерчески неприемлемых значений. Такие же недостатки имеет барьерный уловитель в виде двух и более перекрывающихся пластин из жаропрочного материала (RU 2405071, С30В 23/00, С30В 29/36, 2010), вследствие увеличения пути потока. Кроме того, сами барьерные уловители в пространстве внутри ростового тигля могут являться источником загрязнения растущего слитка монокристаллического карбида кремния частицами углерода или тугоплавких металлов.

Наиболее близким к заявляемому по технической сущности является способ получения слитка монокристаллического SiC (JP2015212207 (A), “Method for manufacturing silicon carbide single crystal ingot”, C30B29/36, 2015), в котором выращивают монокристалл карбида кремния методом сублимации, а на поверхности источника, в центральной ее части, располагают графитовый элемент, имеющий форму пластины или конуса, направленного острием вниз. Элемент лежит на поверхности источника или частично зарыт в источник и служит для более эффективного использования материала источника при выращивании слитков большого диаметра.

Способ-прототип частично решает задачу корректировки профиля роста слитка монокристаллического SiC в центральной его части, но также характеризуется недостаточно высоким качеством выращенных слитков монокристаллического карбида кремния.

Во-первых, графитовый элемент лежит на поверхности и не затрагивает распределение температур в глубине источника. В середине источника по-прежнему наблюдается перенос материала источника с периферии источника в центральную область.

Во-вторых, графитовая пластина, лежащая на поверхности источника, будет обрастать поликристаллическим карбидом кремния, что также снижает скорость роста слитка монокристаллического SiC и уменьшает эффективность источника.

В-третьих, графитовый элемент на поверхности источника активно изменяет направление движения газовых потоков в пространстве между пластиной затравочного монокристалла и поверхностью источника, что может привести к инжекции различных дефектов или включений углерода в поверхность растущего слитка монокристаллического карбида кремния.

В-четвертых, поверхность графитового элемента, лежащая напротив поверхности растущего слитка монокристаллического SiC, может служить источником включений в растущий слиток монокристаллического карбида кремния.

Таким образом, способ-прототип создает новые источники дефектов в растущем слитке монокристаллического SiC и - кроме того - снижает эффективность источника.

Задачей предлагаемого изобретения является создание способа получения слитков монокристаллического SiC, обеспечивающего технический результат, заключающийся в улучшении качества слитков монокристаллического SiC при снижении затрат на проведение способа.

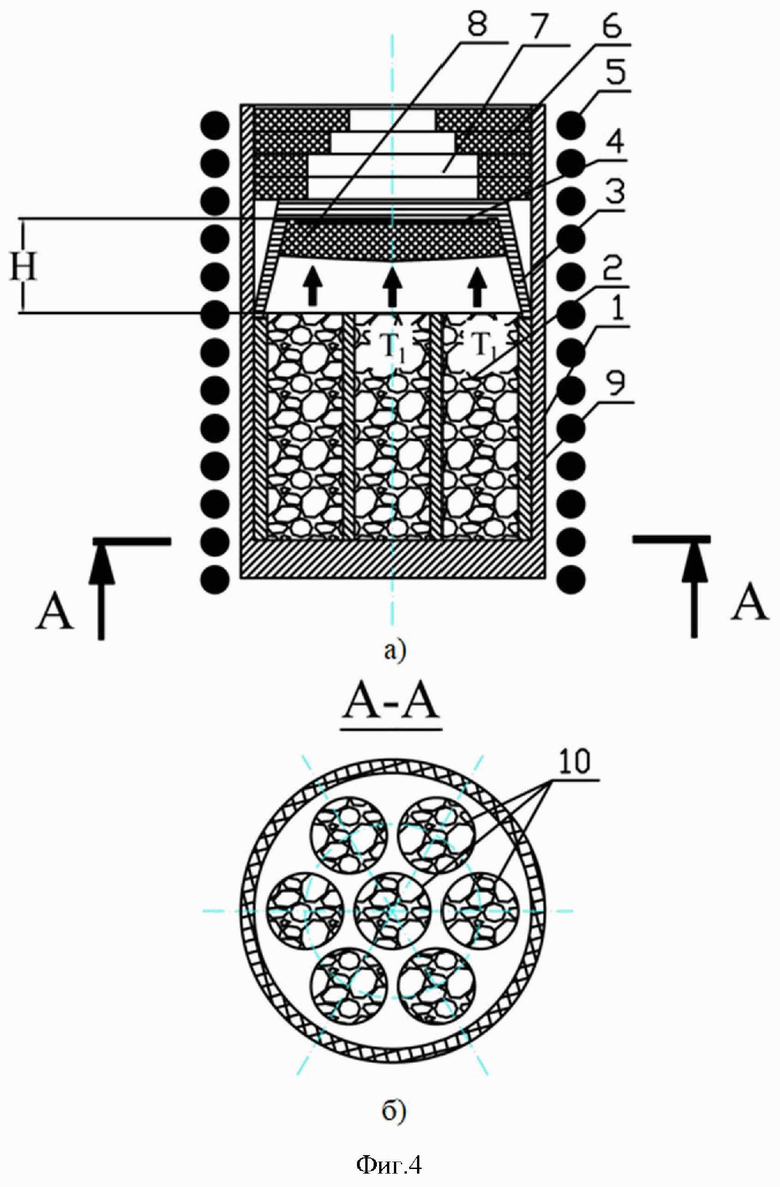

Сущность изобретения заключается в том, что в способе получения монокристаллического SiC, включающем сублимацию источника карбида кремния на пластину затравочного монокристалла SiC диаметром D, в нижней части ростового тигля размещают цилиндрическую вставку из плотного графита радиусом R, в которой конструктивно выполнены вертикальные отверстия, для размещения в них источника - порошка карбида кремния, с характерными размерами отверстий d1, такими, что d1 < R, и зазорами между отверстиями с размерами d2, такими, что d2 ≥ 0,1R, причем суммарная площадь сечения всех отверстий составляет не менее 40% от площади торца цилиндрической вставки, а расстояние H между верхней поверхностью цилиндрической вставки и пластиной затравочного монокристалла выбирается из приближенного условия d1 < H < D.

Цилиндрическая вставка изготавливается из плотного конструкционного графита с высоким значением теплопроводности (> 100 Вт/(м⋅К)) и имеет диаметр, позволяющий разместить ее внутри ростового тигля, в нижней его части.

На верхнем торце цилиндрической вставки конструктивно выполнены сквозные или глухие отверстия круглой формы, которые не приводят к потере целостности цилиндрической вставки, то есть выполнены с зазорами между ними. В случае, если круглые отверстия имеют разный диаметр, под размером d1 понимается диаметр максимального отверстия. Также могут быть выполнены отверстия с формой, отличной от круглой, например, пазы. В этом случае характерным размером отверстия d1 является меньший из размеров паза. В случае, если пазы имеют разный размер, под d1 подразумевается меньший размер наиболее широкого паза.

Зазоры между отверстиями могут иметь различные размеры, но для реализации заявленного способа размер наименьшего из них должен удовлетворять примерному условию d2 ≥ 0,1R.

Цилиндрическая вставка может быть предварительно покрыта пленкой карбида тантала или пироуглерода.

Предлагаемый способ обладает отличиями, позволяющими улучшить качество выращиваемых слитков монокристаллического SiC при уменьшении затрат на проведение способа.

В пространстве внутри ростового тигля, в нижней его части размещают цилиндрическую вставку из плотного конструкционного графита, обладающего высокой теплопроводностью. Во всех отверстиях, выполненных в этой вставке, размещается порошок карбида кремния - источник, разделенный на секции. Применение теплопроводящей цилиндрической вставки с учетом геометрических ограничений на отверстия и зазоры между ними позволяет эффективно выровнять температуру всех частей источника, размещенных во всех секциях, и устранить температурные неоднородности - как в объеме всех частей источника, так и на их поверхности. В результате, на верхнем торце цилиндрической вставки температура во всех точках, как в центральной части, так и на периферии, будет примерно одинакова. Соответственно, при постоянстве температуры во всех точках пластины затравочного монокристалла перенос паров будет происходить только в направлении от цилиндрической вставки к пластине затравочного монокристалла. При выполнении ограничений на размеры отверстий, зазоры между ними и на расстояние от пластины затравочного монокристалла до верхнего торца цилиндрической вставки растущий слиток монокристаллического SiC будет иметь слабовыпуклую или плоскую форму во всех точках поверхности, что приведет к снижению плотностей дефектов, таких как дислокации, микропоры и включения других политипов и улучшению качества слитков монокристаллического SiC. В то же время, чтобы обеспечить примерно равномерную плотность отверстий по площади цилиндрической вставки, суммарная площадь сечения всех отверстий (секций источника) должна составлять не менее 40% от площади торца цилиндрической вставки.

Предлагаемый способ обладает отличиями, позволяющими снизить затраты на проведение способа.

При выравнивании температуры на поверхности и в объеме источника при использовании цилиндрической вставки источник срабатывается равномерно, отсутствует массоперенос из одной части источника в другую (например, с периферии в центральную область единого источника), скорость роста слитка монокристаллического карбида кремния даже при меньшем объеме источника возрастает, что увеличивает ресурс источника в часах и снижает таким образом затраты на проведение способа. Наличие зазоров между отверстиями может снизить суммарную площадь поверхности источника и уменьшить скорость роста слитка монокристаллического SiC, поэтому суммарная площадь сечения всех отверстий (секций источника) должна быть не менее 40% от площади торца цилиндрической вставки.

Предлагаемое изобретение иллюстрируют следующие чертежи.

Фиг.1 - схематичное изображение ростового тигля с внешним нагревателем и единым источником, вид сбоку в разрезе;

Фиг.2 - схематичное изображение ростового тигля с выращенным слитком монокристаллического SiC малого диаметра с единым источником, вид сбоку в разрезе;

Фиг.3 - схематичное изображение ростового тигля с выращенным слитком монокристаллического SiC большого диаметра с единым источником, вид сбоку в разрезе;

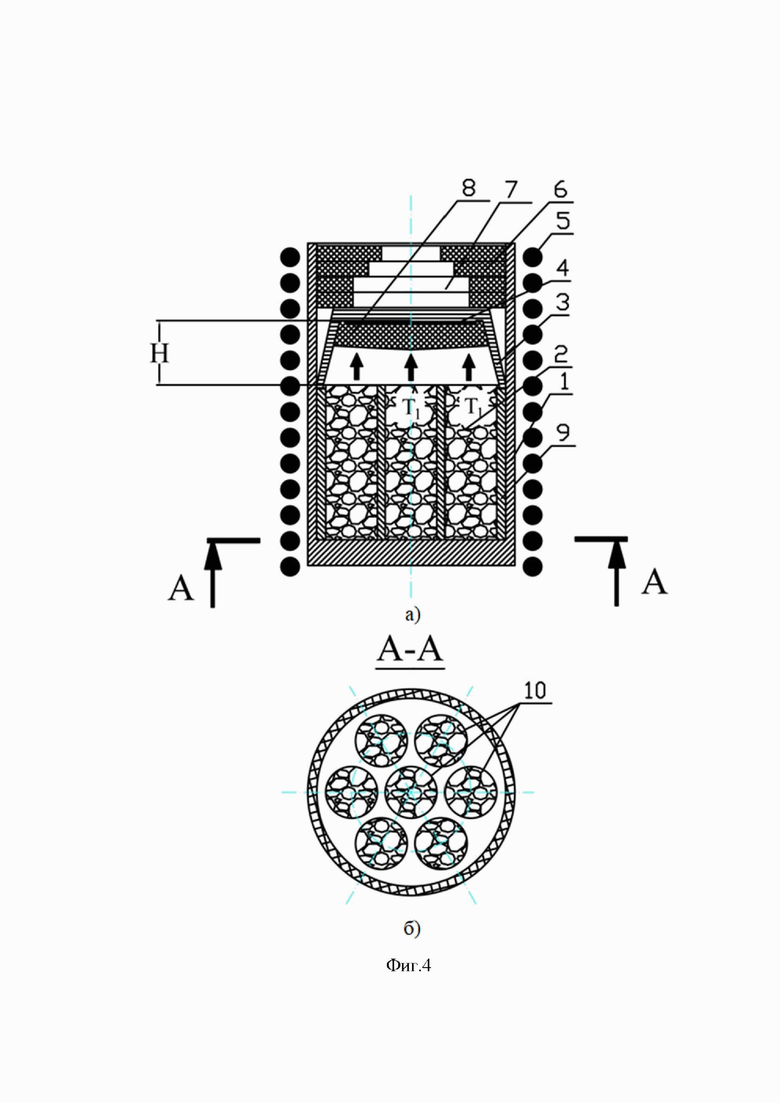

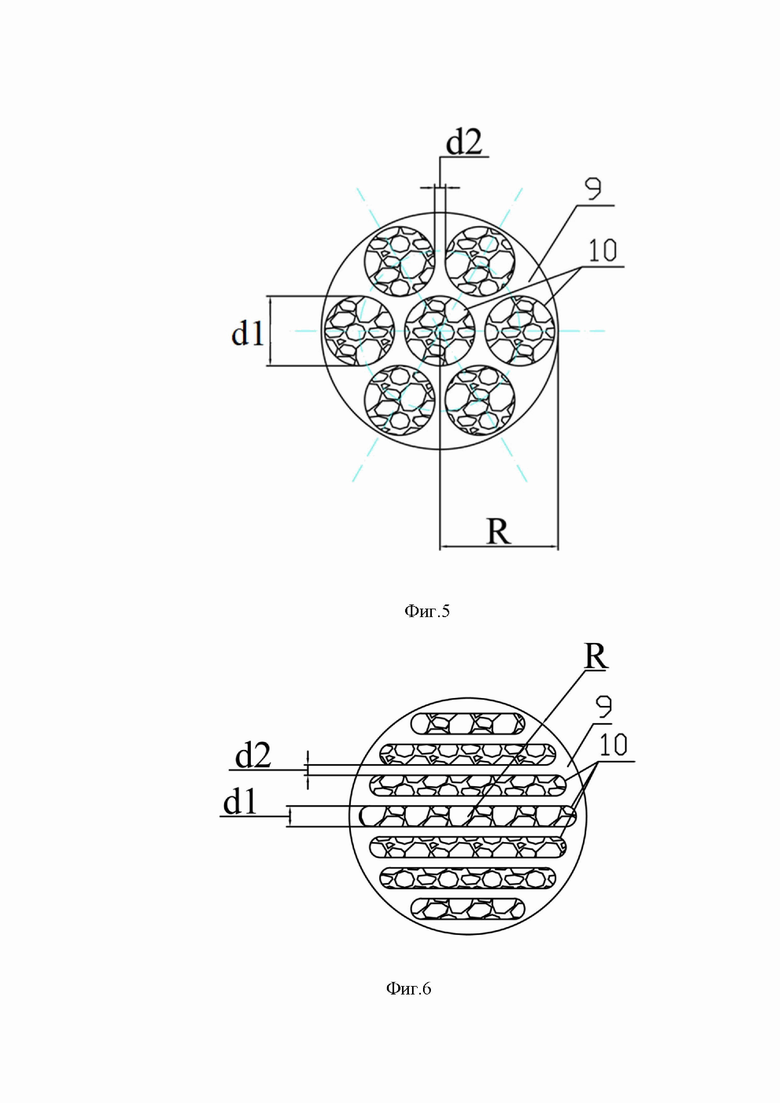

Фиг.4 - схематичное изображение ростового тигля с выращенным слитком монокристаллического SiC с цилиндрической вставкой, (а) - вид сбоку в разрезе, (б) - разрез секционированного источника;

Фиг.5 - цилиндрическая вставка с отверстиями, вид сверху с характеристическими размерами;

Фиг.6 - цилиндрическая вставка с пазами, вид сверху с характеристическими размерами.

Цифрами на фигурах (Фиг.1-6) обозначены: 1 - ростовой тигель, 2 - источник, 3 -держатель затравки, 4 - пластина затравочного монокристалла, 5 - внешний нагреватель, 6 - теплоизоляционный экран, 7 -отверстие в теплоизоляционном экране, 8 - слиток монокристаллического карбида кремния, 9 - цилиндрическая вставка, 10 - отверстия в цилиндрической вставке.

Буквами на фигурах (Фиг.1-6) обозначены: H - расстояние от верхнего торца источника 2 или верхнего торца цилиндрической вставки 9 до пластины затравочного монокристалла 4, d1 - характерный размер отверстий 10, d2 - размер зазоров между отверстиями 10, R - радиус цилиндрической вставки, T1, T2 - температуры различных участков источника.

Стрелками в ростовом тигле показаны направления массовых потоков в разных частях источника.

Конструкция ростового тигля, исторически используемая для выращивания слитков монокристаллического карбида кремния, схематично представлена на Фиг.1 [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol.29. N1-3. P.83-89]. Внутри ростового тигля 1 обычно располагаются: в нижней части ростового тигля 1 - источник 2 (порошок карбида кремния), держатель затравки 3 с пластиной затравочного монокристалла 4, а также теплоизоляционный экран 6 с отверстием 7 для формирования аксиального и латерального градиентов. Нагрев осуществляется с помощью резистивного нагревателя 5, расположенного вблизи наружной боковой стенки ростового тигля 1.

Выращенный слиток монокристаллического SiC 8, имеющий диаметр менее 76 мм и выпуклую поверхность ростовой поверхности во всех ее точках, схематично показан на Фиг.2. Слиток монокристаллического SiC с диаметром 100 мм и более, имеющий вогнутый участок в центральной части ростовой поверхности, схематично представлен на Фиг.3.

В качестве технического средства для осуществления предлагаемого способа может быть использован ростовой тигель 1 (Фиг.4 а, б), имеющий цилиндрический корпус из плотного конструкционного графита. В нижней части ростового тигля 1 размещена цилиндрическая вставка 9, также из плотного конструкционного графита, с высокой теплопроводностью (> 100 Вт/(м⋅К)). Внешний диаметр цилиндрической вставки немного меньше внутреннего диаметра ростового тигля 1, что обеспечивает свободную посадку цилиндрической вставки 9 в теле ростового тигля 1. Цилиндрическая форма вставки 9 определяется цилиндрической симметрией нагревателя 5 и ростового тигля 1 и обеспечивает равномерность нагрева вставки во всех направлениях, нормальных к оси ростового тигля 1.

В теле цилиндрической вставки 9 со стороны верхнего торца конструктивно выполнены вертикальные отверстия 10. Во всех отверстиях 10 размещают источник 2 - порошок карбида кремния. Над цилиндрической вставкой 9 на расстоянии H от верхнего края цилиндрической вставки размещают графитовый держатель затравки 3 с приклеенной пластиной затравочного монокристалла 4. Над держателем затравки 3 располагают теплоизоляционный экран 6, выполненный из графитового войлока, с отверстием 7 - для формирования аксиального и латерального градиентов в области пластины затравочного монокристалла 4.

В процессе выращивания на пластине затравочного монокристалла 4 формируется слиток карбида кремния 8.

Отверстия 10 могут иметь произвольную форму. Наиболее технологичными и простыми в изготовлении являются отверстия круглой формы (Фиг.5) или в форме пазов (Фиг.6). Отверстия 10 могут быть сквозными или глухими.

Цилиндрическая вставка 9 характеризуется радиусом R, а также характеристическими размерами отверстий d1 и зазоров между ними d2. В случае круглых отверстий d1 - диаметр отверстия, для пазов d1 - ширина паза.

Ограничение, накладываемое на величину отверстий (d1 < R), а также на суммарную площадь отверстий (не менее 40% от площади торца цилиндрической вставки), определяет примерно равномерное распределение отверстий (секций источника) по площади торца цилиндрической вставки.

Ограничение, накладываемое на величину зазоров между отверстиями (d2 ≥ 0,1R), определяет условия для выравнивания температуры по поверхности верхнего торца и всему объему цилиндрической вставки, а, следовательно, по объему всех секций источника.

Ограничение, накладываемое на расстояние H между верхней поверхностью цилиндрической вставки и пластиной затравочного монокристалла, ограничивает область применения изобретения:

1) Для устранения неоднородности скорости роста слитка монокристаллического SiC, вызванной наличием дискретных отверстий в теле цилиндрической вставки (наличием секций источника) необходимо, чтобы H > d1;

2) Для предупреждения потери эффекта выравнивания скорости роста слитка монокристаллического SiC и потери в величине скорости роста вследствие слишком большого расстояния от секций источника до пластины затравочного монокристалла SiC необходимо, чтобы H < D.

Способ осуществляют следующим образом.

Предварительно создают цилиндрическую вставку 9 из плотного конструкционного графита (обычно изостатического) с радиусом R, позволяющим разместить ее в теле ростового тигля 1. В теле цилиндрической вставки 9 формируют отверстия 10. Цилиндрическая вставка 9 характеризуется радиусом R, характерным размером отверстий d1 и характерным размером зазоров между отверстиями d2, причем

d2 ≥ 0,1R и d1 < R.

Далее цилиндрическую вставку 9 покрывают пленкой пассивирующего материала (например, карбида тантала или пироуглерода) - для предотвращения коррозии графитовых поверхностей в атмосфере ростового тигля 1 в процессе роста слитка монокристаллического SiC, причем обрабатывают как внешние поверхности цилиндрической вставки 9, так и внутренние поверхности отверстий 10. После этого цилиндрическую вставку 9 размещают внутри ростового тигля 1, на его дне. Во все отверстия 10 засыпают порошок - источник 2, по уровню до верхнего торца цилиндрической вставки 9.

Пластина затравочного материала 4 предварительно подвергается травлению в расплаве щелочи и отмывке от загрязнений. На сторону пластины затравочного монокристалла 4, не предназначенную для роста слитка монокристалла SiC, наносятся защитные слои, которые предотвращают ее испарение в процессе роста слитка монокристаллического SiC.

Держатель затравки 3 конической или цилиндрической формы со дном, изготовленный из графита, также подвергается обработке посредством нанесения слоя пассивирующего материала, после чего на его дне, с внутренней стороны, фиксируется пластина затравочного монокристалла 4. Сам держатель затравки 3 устанавливается в пространстве ростового тигля 1 таким образом, что пластина затравочного монокристалла оказывается во внутреннем пространстве, ограниченном держателем затравки 3 и цилиндрической вставкой 9. Расстояние H между верхним торцом цилиндрической вставки 9 и пластиной затравочного монокристалла 4 определяется высотой боковой стенки держателя затравки 3, причем

d1 < H < D,

где D - диаметр пластины затравочного монокристалла.

Над держателем затравки 3, в верхней части ростового тигля 1 размещается теплоизоляционный экран 6 с отверстием 7, для формирования необходимых градиентов - аксиального и латерального.

Ростовой тигель 1 размещают в вакуумной камере, внутри пространства нагревателя 5 цилиндрической формы.

Проводят выращивание слитка монокристаллического SiC 8, после чего ростовой тигель 1 охлаждают, после напуска аргона извлекают из вакуумной камеры и разбирают. Извлекают слиток монокристаллического SiC 8 и измеряют форму фронта кристаллизации. После распиловки слитка на пластины определяют средние плотности дислокаций, методом жидкостного селективного травления в расплаве щелочи с последующим микроскопическим исследованием картин травления. Паразитные включения политипов определяют визуально, по цвету различных участков пластин на свету.

Примеры реализации предлагаемого способа представлены ниже.

Пример. Способ проводили в ростовом тигле 1 высотой 400 мм и внутренним диаметром 170 мм, изготовленном из плотного конструкционного графита МПГ-8. Цилиндрическая вставка 9, также изготовленная из графита МПГ-8, имела наружный радиус 84 мм и высоту 200 мм. Цилиндрическая вставка 9 имела вид, представленный на фиг.5. Размеры сквозных отверстий составляли d1 = 50 мм, зазоров d2 = 8,5 мм. Суммарное сечение отверстий составляет 62% от площади торца цилиндрической вставки.

Для размеров отверстий выполняется условие

d1 = 50 мм < R = 84 мм,

а для зазоров, соответственно,

d2 = 8,5 мм ≥ 0,1R = 8,4 мм.

Поверхности цилиндрической вставки предварительно пассивировали, покрывая тонкой пленкой поликристаллического карбида тантала (20-30 мкм толщиной) - для защиты от действия паров карбида и увеличения срока службы цилиндрической вставки 9. Далее цилиндрическую вставку 9 размещали внутри ростового тигля, в сквозные отверстия засыпали источник 10 - порошок карбида кремния собственного производства (крупностью 200 - 300 мкм, насыпной плотности 1,2 г/см3), по уровню - до верхнего торца цилиндрической вставки, общей массой 3100 г.

Изготавливали держатель затравки 3 в форме усеченного конуса, с дном ( см. фиг.1-4) высотой 80 мм. Использовали пластины затравочного монокристалла SiC 4 из карбида кремния политипа 4Н номинальной ориентации (0001) и отклонением в 4° в направлении азимута [11-20] со средней по поверхности плотностью микропор в пластине затравочного монокристалла SiC порядка 10 см-2, диаметром 105 мм. Подготовленную пластину затравочного монокристалла 4 приклеивали на дно держателя затравки 3 таким образом, чтобы при установке держателя затравки 3 в ростовой тигель 1 в соответствии с фиг.1 пластина затравочного монокристалла 4 оказалась во внутренней полости, образованной верхним торцом цилиндрической вставки 9 и внутренними стенками и дном держателя 3 пластины затравочного монокристалла 4.

В этом случае расстояние от поверхности пластины затравочного монокристалла 4 до верхнего торца цилиндрической вставки 9 составляет H = 80 мм. Выполняются условия:

d1 = 50 мм < H = 80 мм < D = 105 мм.

Проводили сборку верхней части ростового тигля 1, посредством установки теплоизоляционного экрана 6 на внешнюю поверхность держателя 3 пластины затравочного монокристалла 4.

После этого ростовой тигель 1 в сборе помещали в ростовую камеру и проводили выращивание слитка монокристаллического карбида кремния. Для этого ростовую камеру вакуумировали с использованием вакуумной системы, заполняли инертным газом с помощью системы газонапуска, нагревали с помощью нагревательных элементов 5, обеспечивающих температуру, достаточную для сублимации источника карбида кремния 2. При температуре, достаточной для сублимации источника карбида кремния 2 (Т=2000..2200°С), проводили термостабилизацию ростового тигля в течение 2-3 часов. Давление инертного газа в ростовой камере составляло 10-50 кПа. После этого производили откачку инертного газа до давлений, при которых возможен рост слитка монокристаллического SiC с приемлемой скоростью (0,4-0,5 мм/час). Продолжительность процесса выращивания слитка монокристаллического SiC составляла 10 часов.

После проведения процесса выращивания слитка монокристаллического карбида кремния 8 ростовой тигель 1 охлаждали и после напуска аргона извлекали из ростовой камеры. Далее ростовой тигель 1 разбирали, извлекали слиток монокристаллического карбида кремния 8 и цилиндрическую вставку 9 с отработанным источником 2. Отработанный источник карбида кремния 2 отправляли на отжиг, который осуществляли на воздухе, при температуре 900°С, в течение 4-10 часов для удаления углерода. После этого источник карбида кремния использовали повторно, при добавлении свежего порошка карбида кремния, для восстановления массы источника.

Слиток монокристаллического карбида кремния 8 отделяли от держателя затравки 3. Скорость роста слитка монокристаллического карбида кремния 8 определяли прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 3 с пластиной затравочного монокристалла SiC 4 и выращенным на ней слитком монокристаллического SiC 8). Профиль фронта роста слитка монокристаллического SiC, а также наличие или отсутствие вогнутости в центральной части фронта роста слитка определяли с использованием микрометрического стола.

Слиток подвергали стандартной механической обработке (калибрование, резка на пластины, шлифовка и полировка).

Плотность микропор и дислокаций в пластинах карбида кремния (и, соответственно, в слитке монокристаллического карбида кремния) определяли под микроскопом после щелочного травления поверхности пластин из карбида кремния (KOH, 500 °С, 20 минут). Паразитные включения политипов определяли визуально, по цвету материала на свету или в условиях УФ облучения.

Скорость роста слитка монокристаллического карбида кремния составила 0,5 мм/час, плотность микропор в пластинах выращенного слитка монокристаллического SiC составляла величину менее 5 см-2.

Слиток имеет выпуклый фронт роста (20-30 мм от края), в центральной части фронт роста визуально плоский (40-50 мм в центре, кривизна не определяется).

Результаты испытаний способа для различных значений конструктивных параметров представлены в таблице (цилиндрическая вставка высотой 200 мм, радиусом R=84 мм, диаметр пластины затравочного монокристалла карбида кремния D=105 мм).

Технические характеристики способа в зависимости от конструктивных параметров

см-2

3,1

2,9

1,9

4,9

3,1

3,1

2,2

3,4

2,6

2,1

1,3

Как видно из таблицы, предлагаемый способ позволяет устранить наличие вогнутого участка в центральной части фронта роста слитка монокристаллического карбида кремния 8, по сравнению со способом-прототипом (без цилиндрической вставки, пример 4).

В процессе испытания способа были установлены предельные значения конструктивных параметров установки, обеспечивающих эффективность предложенного способа. При уменьшении расстояния от поверхности пластины затравочного монокристалла 4 до верхнего торца цилиндрической вставки 9 ниже значения d1 (H < d1, где d1 - характерный размер отверстия) на поверхности растущего слитка монокристаллического карбида кремния 8 начинают проявляться множественные вогнутые участки, вызванные неравномерной инжекцией материала на поверхность растущего слитка монокристаллического карбида кремния 8. В этом случае скорость роста слитка монокристаллического SiC может быть измерена усредненно и очень приблизительно. При увеличении расстояния H выше значения D (H > D, где D - диаметр пластины затравочного монокристалла карбида кремния 4) эффективность способа уменьшается, так как в этом случае профиль фронта роста зависит уже только от общего распределения температур в ростовом тигле 1.

Уменьшение величины зазоров d2 ниже определенного значения (d2 < 0,1R, где R - радиус цилиндрической вставки 9) приводит к недостаточному выравниванию температуры по площади источника, что не дает возможность устранить провал скорости роста в центральной части слитка (вогнутый участок). Снижение суммарной площади сечения всех отверстий ниже примерно 40% от площади торца цилиндрической вставки позволяет реализовать способ, но значительно уменьшает скорость роста, ниже коммерчески приемлемых значений. Кроме того, при низких значениях суммарной площади сечения отверстий распределение скорости по поверхности слитка монокристаллического карбида кремния 8 будет зависеть от равномерности (или неравномерности) расположения отверстий в торце цилиндрической вставки 9.

Наличие вогнутых участков на поверхности растущего слитка монокристаллического карбида кремния всегда сопровождается политипными включениями и увеличением плотности микропор в растущем слитке.

Таким образом заявляемый способ обеспечивает технический результат, заключающийся в улучшении качества слитков монокристаллического SiC при снижении затрат на проведение способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| Держатель для фиксации пластины затравочного монокристалла SiC в тигле | 2024 |

|

RU2838897C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

Изобретение относится к микроэлектронике и может быть использовано при изготовлении интегральных микросхем. Способ получения монокристаллического SiC включает сублимацию источника карбида кремния - порошка карбида кремния - на пластину затравочного монокристалла SiC диаметром D в ростовом тигле, в верхней части которого располагают графитовый формообразователь. В нижней части ростового тигля размещают цилиндрическую вставку из плотного графита с высоким значением теплопроводности радиусом R, в которой выполнены вертикальные отверстия, предназначенные для размещения в них порошка карбида кремния, при этом зазоры между отверстиями имеют размеры d2 такие, что d2 ≥ 0,1R, причем суммарная площадь сечения всех отверстий составляет не менее 40% от площади торца цилиндрической вставки, при этом расстояние H между верхней поверхностью цилиндрической вставки и пластиной затравочного монокристалла такое, что d1 < H < D. Изобретение обеспечивает возможность улучшении качества слитков монокристаллического SiC при снижении затрат на проведение способа. 2 з.п. ф-лы, 6 ил., 1 табл.

1. Способ получения монокристаллического SiC, включающий сублимацию источника карбида кремния – порошка карбида кремния на пластину затравочного монокристалла SiC диаметром D в ростовом тигле, в верхней части которого располагают графитовый формообразователь, отличающийся тем, что в нижней части ростового тигля размещают цилиндрическую вставку из плотного графита с высоким значением теплопроводности радиусом R, в которой выполнены вертикальные отверстия, предназначенные для размещения в них порошка карбида кремния, при этом зазоры между отверстиями имеют размеры d2 такие, что d2 ≥ 0,1R, причем суммарная площадь сечения всех отверстий составляет не менее 40% от площади торца цилиндрической вставки, при этом расстояние H между верхней поверхностью цилиндрической вставки и пластиной затравочного монокристалла такое, что d1 < H < D.

2. Способ по п.1, отличающийся тем, что во вставке выполнены круглые отверстия с диаметром d1 такие, что d1 < R.

3. Способ по п.1, отличающийся тем, что во вставке выполнены отверстия в форме пазов, причем меньший из размеров паза равен d1 такой, что d1 < R.

| JP 2015212207 A, 26.11.2015 | |||

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ | 2009 |

|

RU2411195C1 |

| DE 19842109 A1, 09.03.2000 | |||

| US 5989340 A1, 23.11.1999. | |||

Авторы

Даты

2024-01-11—Публикация

2023-08-10—Подача