Изобретение относится к области цветной металлургии, занимающейся получением профилированных монокристаллов различных материалов различного назначения. Изобретение, в частности, позволяет получать полые (трубчатые) бездислокационные монокристаллы кремния высокой чистоты и совершенства, на основе которых могут изготавливаться полупроводниковые приборы нового поколения.

Известен способ Степанова [1], в котором профилированные кристаллы, в том числе полые, получают вытягиванием из расплава с использованием специального формообразователя. В настоящее время способ Степанова является, практически, единственным, позволяющим вырастить полые монокристаллы.

Недостатками этого способа являются контакт формообразователя с расплавом, что вносит возможность загрязнения выращиваемого кристалла, и достаточно сложная конструкция технологического устройства. Сложность теплового узла не всегда позволяет создавать условия выращивания качественных монокристаллов. В частности, таким способом не удается получать полые (трубчатые) бездислокационные монокристаллы кремния высокой чистоты.

Известен другой способ получения полых цилиндрических кристаллов [2, прототип], в котором полые кристаллы вытягивают из расплава с помощью затравки в виде трубочки.

Однако вырастить монокристаллические трубочки из расплава кремния не удается ввиду отсутствия качественных полых монокристаллических затравок (трубочек) и трудностей преодоления теплового удара, возникающего при контакте расплава с затравкой в момент затравления, что приводит к возникновению нескольких центров кристаллизации и в результате росту поликристаллической трубочки.

Задача, решаемая изобретением, - получение полых монокристаллов кремния.

Технический эффект заключается в обеспечении возможности получить полые (трубчатые) бездислокационные монокристаллы кремния высокой чистоты и совершенства.

Эффект достигается за счет того, что в известном способе получения полых монокристаллов кремния, включающем выращивание монокристаллов с помощью затравки, в отличие от известного выращивание осуществляют методом вертикальной бестигельной зонной плавки, включающим создание на расположенном вертикально исходном слитке кремния капли расплава с помощью индуктора; затравление выращиваемого монокристалла на затравке в виде ориентированного в направлении [111] монокристалла кремния; разращивание конусной части выращиваемого монокристалла до заданного диаметра при смещении исходного слитка и индуктора в горизонтальной плоскости и при условиях выращивания, обеспечивающих выпуклый фронт кристаллизации на растущем монокристалле и в момент достижения заданного диаметра выращиваемого монокристалла выход грани (111) на поверхность в центре расплава, а затем - выращивание полого монокристалла при положении столбика расплава, соединяющего покоящееся на растущем монокристалле кольцо расплава с каплей на исходном слитке, между краем грани (111) и цилиндрической поверхностью растущего кристалла.

Предлагаемый способ является новым, так как в настоящее время не известны аналогичные способы, позволяющие выращивать полые монокристаллы высокой степени чистоты и совершенства. Отличия предлагаемого способа заключаются в выращивании полого монокристалла методом бестигельной зонной плавки (БЗП) при определенных условиях выращивания.

Технический эффект заключается в том, что благодаря отличиям предлагаемый способ обеспечивает получение полых (трубчатых) бездислокационных монокристаллов кремния высокой степени совершенства и чистоты, на основе которых могут изготавливаться полупроводниковые приборы нового поколения.

Метод выращивания монокристаллов с использованием вертикальной БЗП, как известно, позволяет выращивать бездислокационные, высокой чистоты монокристаллы полупроводниковых материалов, в частности кремния, в виде слитков, даже большого диаметра. Однако до настоящего времени не известно получение этим способом трубчатых монокристаллов кремния такого качества. До сих пор не удавалось реализовать преимущества способа БЗП для решения поставленной задачи - получение полых монокристаллов кремния.

Неочевидность предлагаемого изобретения заключается в том, что обнаружены условия выращивания монокристаллов кремния методом БЗП, позволяющие получать полые монокристаллы, что неизвестно из современного уровня техники.

Сущность заявляемого изобретения заключается в том, что в обычном способе вертикальной БЗП цилиндрических стержней со смещением в горизонтальной плоскости исходного слитка и индуктора обнаруженные условия роста не нарушают бездислокационный кристаллографический рост кристалла вокруг закристаллизовавшейся грани (111), образуя стенку трубочки.

После образования капли расплава на исходном слитке с помощью индуктора, диаметр которого больше диаметра исходного слитка, производят соединение капли расплава с затравкой (затравление), в качестве которой используется ориентированный в направлении [111] монокристалл кремния.

На следующей стадии производят разращивание конусной части выращиваемого монокристалла до заданного диаметра при смещении исходного слитка и индуктора в горизонтальной плоскости и создают условия, при которых формируется зона расплава, состоящая из части, расположенной на торце растущего монокристалла, столбика небольшого диаметра и оплавляющейся поверхности исходного слитка. Все три части зоны расплава непрерывно связаны между собой в течение всего процесса выращивания. В процессе разращивания создают тепловые условия, обеспечивающие образование выпуклого фронта кристаллизации в центральной области растущего монокристалла с выходом на поверхность расплава - в момент достижения заданного диаметра выращиваемого монокристалла - кристаллографической плоскости (111), которая закристаллизовывается, образуя кольцевую зону расплава. Необходимые тепловые условия создаются, как известно, за счет изменения мощности источника питания индуктора и скорости выращивания.

Обнаружено, что при выполнении указанных условий, при продолжении процесса выращивания, рост монокристалла происходит с образованием полости в центральной части. При этом структура кристалла не нарушается и, в итоге, выращивается полый, бездислокационный монокристалл (труба) высокого качества.

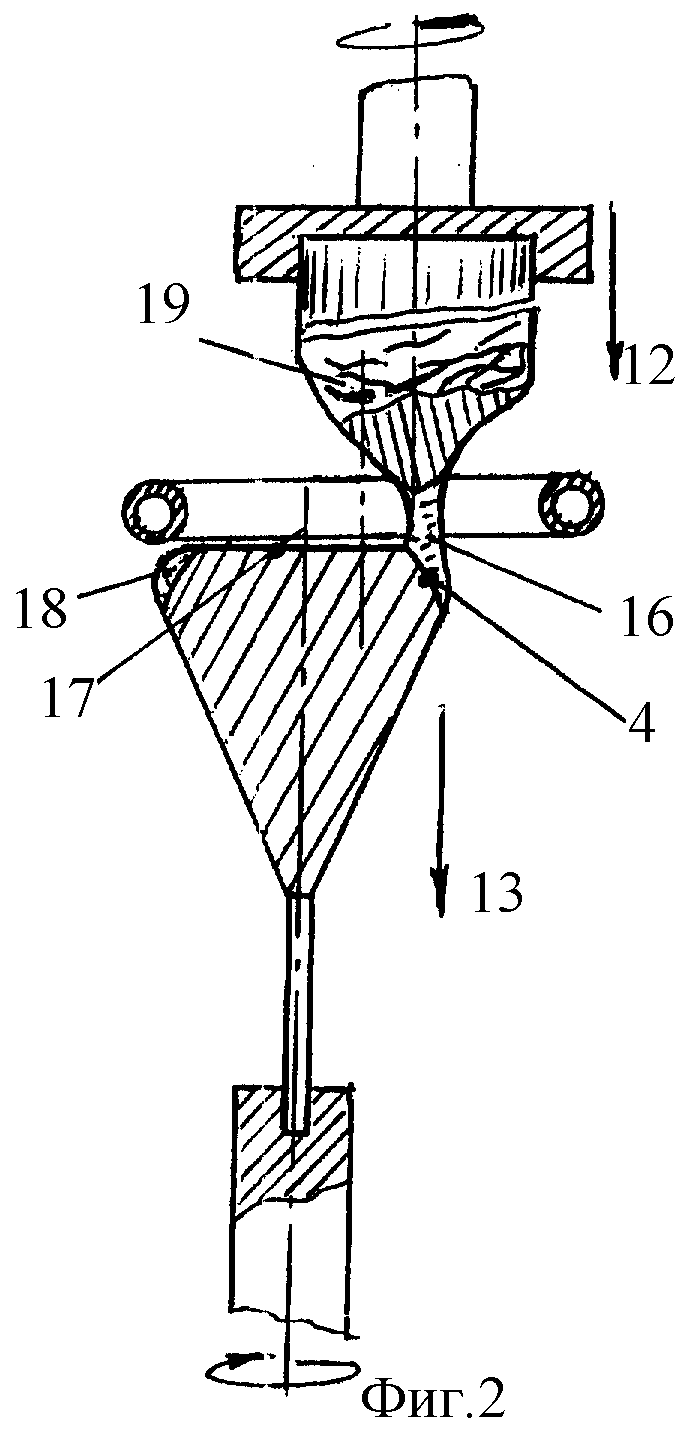

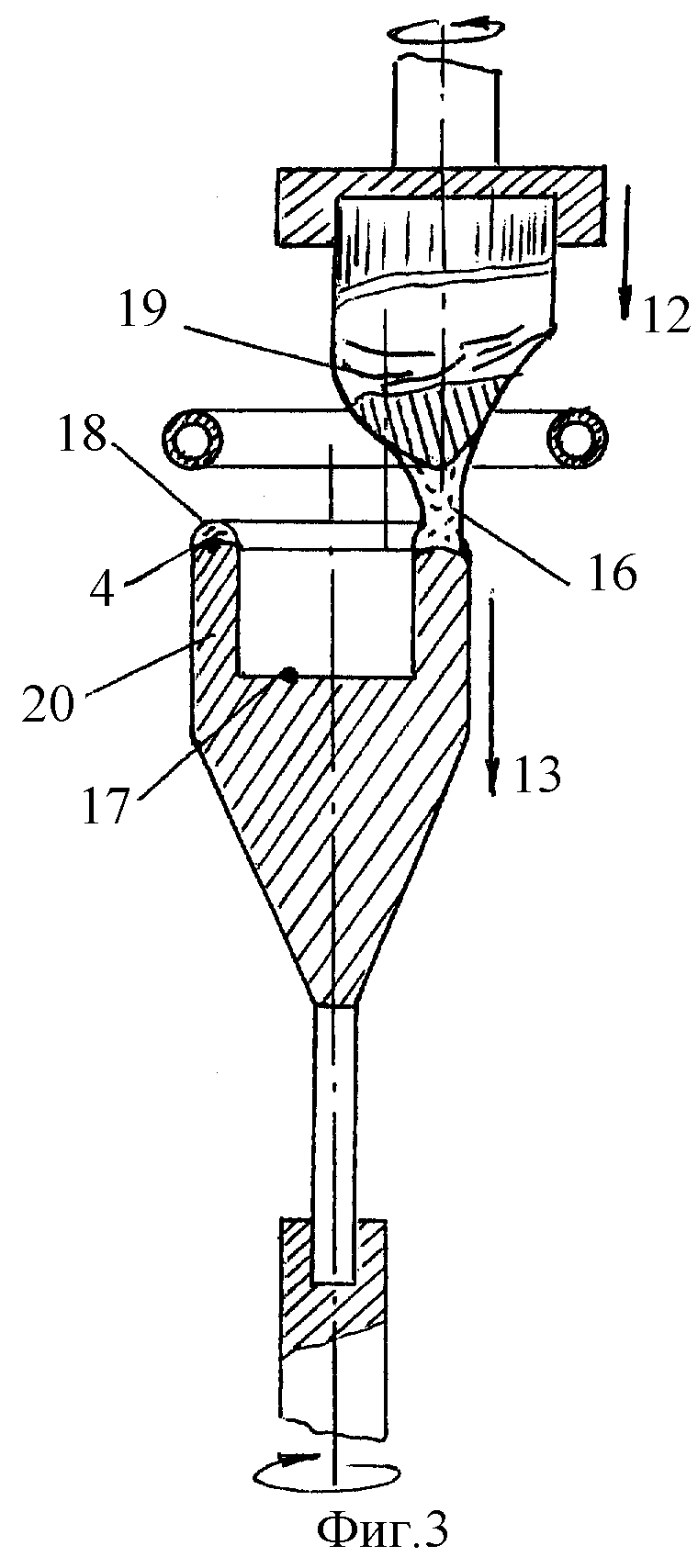

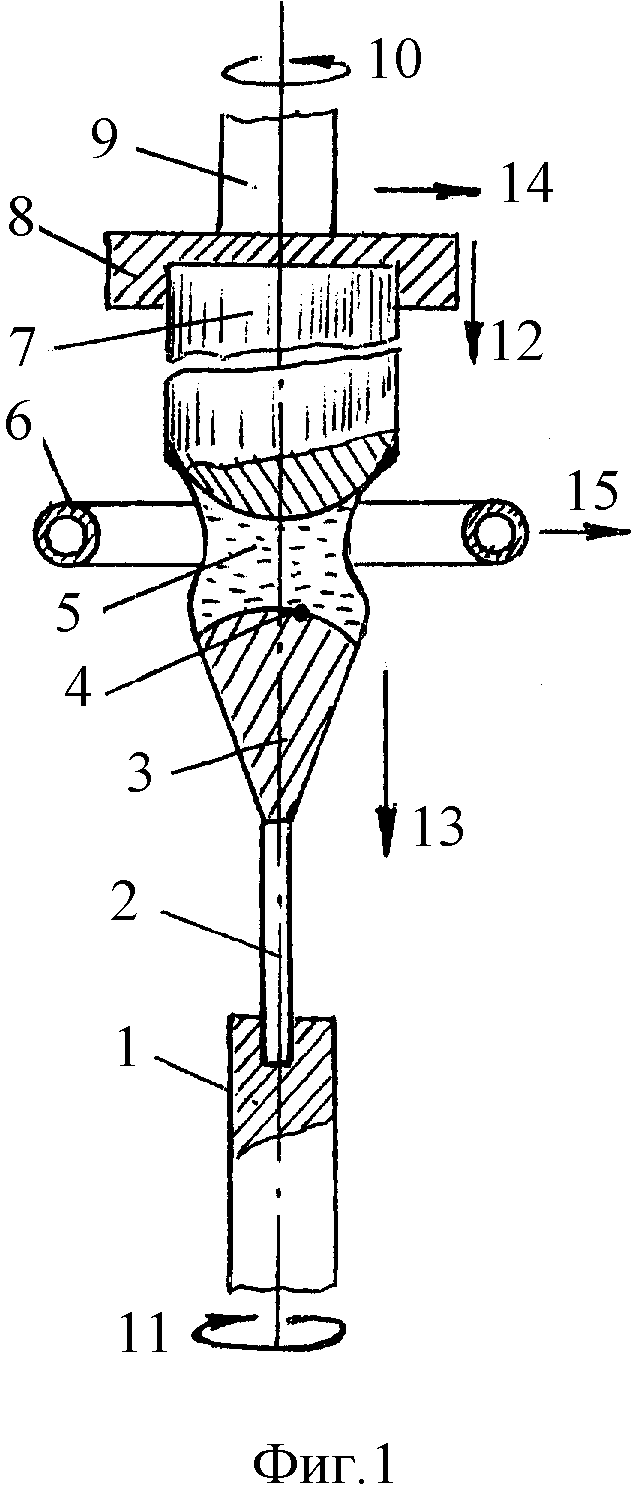

Сущность изобретения поясняется приведенным на фиг.1, 2, 3 схематическим изображением последовательности основных этапов способа, где:

1 - нижний шток с затравкодержателем,

2 - затравка [111],

3 - конусная часть выращиваемого монокристалла,

4 - выпуклый фронт кристаллизации,

5 - зона расплава,

6 - кольцевой индуктор,

7 - исходный слиток,

8 - верхняя цанга для крепления исходного кристалла,

9 - верхний шток,

10 - направление вращения верхнего штока,

11 - направление вращения нижнего штока,

12 - направление перемещения верхнего штока,

13 - направление перемещения нижнего штока,

14 - направление смещения в горизонтальной плоскости верхнего штока,

15 - направление смещения в горизонтальной плоскости индуктора,

16 - столбик расплава,

17 - кристаллографическая плоскость (111) фронта кристаллизации, вышедшая на поверхность расплава,

18 - кольцо расплава,

19 - оплавляемая поверхность исходного слитка,

20 - полый монокристалл.

Для реализации предлагаемого способа используется известное устройство для вертикальной БЗП цилиндрических стержней, узел роста которого состоит из нижнего штока с затравкодержателем 1, в котором закреплена монокристаллическая затравка 2 - монокристалл кремния с ориентацией [111]; кольцевого индуктора 6; верхнего штока 9 с цангой 8, в которой закреплен исходный слиток 7. Нижний шток 1 вращается в направлении 11 и перемещается в направлении 13. Верхний шток 9 вращается в направлении 10, перемещается в направлении 12 и смещается в горизонтальной плоскости в направлении 14. Индуктор 6 смещается в горизонтальной плоскости в направлении 15.

Предлагаемый способ осуществляется следующим образом. Индуктором 6 создают каплю расплава на исходном слитке 7 и с помощью затравки 2 - монокристалла кремния с ориентацией [111] - производят разращивание конусной части монокристалла 3. Изменяя мощность источника питания индуктора и скорость выращивания, создают тепловые условия, необходимые для образования выпуклого фронта кристаллизации 4, по крайней мере, в центральной части выращиваемого кристалла. Разращивание конуса до заданного диаметра производят как при обычной БЗП с зоной расплава 5 (фиг.1). Затем, смещая исходный кристалл смещением верхнего штока 9 в направлении 14 и индуктора 6 в направлении 15 формируют столбик расплава 16 небольшого диаметра и располагают его между центральной частью расплава и поверхностью выращиваемого кристалла. Изменением мощности источника питания и величины скорости перемещения верхнего и нижнего штоков создают тепловые условия выхода центральной выпуклой части фронта кристаллизации 4, содержащей плоскость (111) 17, на поверхность расплава. Центральная область расплава, расположенная на растущем кристалле, кристаллизуется и образуется кольцо расплава 18, которое связано столбиком 16 с оплавляющейся поверхностью 19 исходного слитка 7 (фиг.2). Появившееся кольцо расплава 18 обеспечивает кристаллизацию полого монокристалла 20 заданного диаметра, не нарушая его кристаллографической ориентации (фиг.3). В результате выращивается полый монокристалл на сплошном конусном основании.

Примером конкретного применения способа может служить реализация предлагаемого способа на известных устройствах для вертикальной БЗП-установки "Кристалл 206", "Кристалл 107", "Кристалл 108", "Кристалл 114" (разработки ВНИИТВЧ им. В.П.Вологдина).

Выращивались полые монокристаллы кремния на сплошном конусном основании с внешним диаметром 28 мм, внутренним - 12 мм, с кристаллографической ориентацией [111]. Исходный слиток кремния марки КП-4 имел диаметр 28 мм. Затравка - монокристалл кремния сечением 3×3 мм, длиной 70 мм, сопротивление 50,0 Ом, легированный фосфором. Использовался кольцевой индуктор из медной водоохлаждаемой трубки диаметром 4; внутренний диаметр - 30 мм. Штоки вращались со скоростью 31 об/мин и перемещались по вертикали со скоростью 2 мм/мин. Верхний шток смещался в горизонтальной плоскости на величину 8 мм, а индуктор на 4 мм. Во время выращивания полого монокристалла - трубочки - кольцо расплава имело ширину 8 мм, а диаметр столбика расплава - 8 мм. Получены полые монокристаллы кремния с внешним диаметром 28 мм, внутренним - 12 мм с кристаллографической ориентацией [111] и плотностью дислокации 10-2 см-2

Таким образом, предлагаемое изобретение позволяет на стандартном технологическом оборудовании для выращивании полупроводниковых кристаллов методом БЗП получать трубчатые бездислокационные монокристаллы кремния с кристаллографической ориентацией [111] высокой степени чистоты, на основе которых могут изготавливаться полупроводниковые приборы нового поколения.

Источники информации

1. А.В.Степанов. Новый способ получения изделий (листов, труб, прутков разного профиля и т.п.) непосредственно из расплава. Ж.Т.Ф., т.29, вып.3, 1959, с.381.

2. В.М.Бындин, В.И.Добровольская, Д.Г.Ратников. Индукционный нагрев при производстве особо чистых материалов. Библиотечка высокочастотника-термиста. Л.: Машиностроение, 1980, с.40 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ ИНДУКТОР | 2006 |

|

RU2312154C2 |

| УЗЕЛ КРЕПЛЕНИЯ НАГРЕТОГО ТЕЛА НА ШТОКЕ В ГЕРМЕТИЧНОЙ КАМЕРЕ | 2009 |

|

RU2434082C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ТИПА АB | 2006 |

|

RU2327824C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ДИСКОВ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2553905C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ БЕСТИГЕЛЬНОЙ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519410C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ КРЕМНИЯ В ФОРМЕ ШИРОКИХ ПЛАСТИН РАЗЛИЧНОЙ ТОЛЩИНЫ | 1995 |

|

RU2095495C1 |

| УЗЕЛ КРЕПЛЕНИЯ НАГРЕТОГО ТЕЛА НА ШТОКЕ В ГЕРМЕТИЧНОЙ КАМЕРЕ | 2009 |

|

RU2440446C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ С ЦИКЛИЧЕСКОЙ ДВОЙНИКОВОЙ СТРУКТУРОЙ | 2002 |

|

RU2208068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ИНДУКЦИОННОЙ БЕСТИГЕЛЬНОЙ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049164C1 |

Изобретение относится к области получения профилированных монокристаллов кремния, на основе которых могут изготавливаться полупроводниковые приборы нового поколения. Выращивание монокристаллов кремния осуществляют методом вертикальной бестигельной зонной плавки, включающим создание на расположенном вертикально исходном слитке кремния капли расплава с помощью индуктора, затравление выращиваемого монокристалла на затравке, в виде ориентированного в направлении [111] монокристалла кремния, разращивание конусной части выращиваемого монокристалла до заданного диаметра при смещении исходного слитка и индуктора в горизонтальной плоскости и при условиях выращивания, обеспечивающих выпуклый фронт кристаллизации на растущем монокристалле и в момент достижения заданного диаметра выращиваемого монокристалла выход грани (111) на поверхность в центре расплава, а затем - выращивание полого монокристалла, при положении столбика расплава, соединяющего покоящееся на растущем монокристалле кольцо расплава с каплей на исходном слитке, между краем грани (111) и цилиндрической поверхностью растущего монокристалла. Изобретение позволяет получать полые (трубчатые) бездислокационные монокристаллы кремния с кристаллографической ориентацией [111] высокой степени чистоты с совершенной структурой. 3 ил.

Способ получения полых монокристаллов кремния, включающий выращивание монокристаллов с помощью затравки, отличающийся тем, что выращивание осуществляют методом вертикальной бестигельной зонной плавки, включающим создание на расположенном вертикально исходном слитке кремния капли расплава с помощью индуктора, затравление выращиваемого монокристалла на затравке, в виде ориентированного в направлении [111] монокристалла кремния, разращивание конусной части выращиваемого монокристалла до заданного диаметра при смещении исходного слитка и индуктора в горизонтальной плоскости и при условиях выращивания, обеспечивающих выпуклый фронт кристаллизации на растущем монокристалле и, в момент достижения заданного диаметра выращиваемого монокристалла, выход грани (111) на поверхность в центре расплава, а затем выращивание полого монокристалла при положении столбика расплава, соединяющего покоящееся на растущем монокристалле кольцо расплава с каплей на исходном слитке, между краем грани (111) и цилиндрической поверхностью растущего монокристалла.

| US 4197157 А, 08.04.1980 | |||

| RU 95106567 А, 27.09.1997 | |||

| Пульсатор доильного аппарата | 1988 |

|

SU1544302A1 |

| US 3414388 А, 03.12.1968. | |||

Авторы

Даты

2008-05-10—Публикация

2006-08-28—Подача